Heb je je ooit afgevraagd waarom materialen bezwijken onder herhaalde spanning, zelfs wanneer de spanningsniveaus beheersbaar lijken? Dit artikel duikt in de zes kritische factoren die de vermoeiingseigenschappen van materialen beïnvloeden. Van de impact van gemiddelde spanning en belastingsvormen tot de invloed van grootte, oppervlakteafwerking, oppervlaktebehandeling en omgevingsomstandigheden, u zult de complexiteiten ontdekken die de duurzaamheid van materialen bepalen. Leer hoe deze elementen samenwerken om de levensduur van componenten in technische toepassingen te voorspellen en te verbeteren. Ontdek praktische inzichten om de weerstand tegen vermoeiing in uw volgende project te verbeteren.

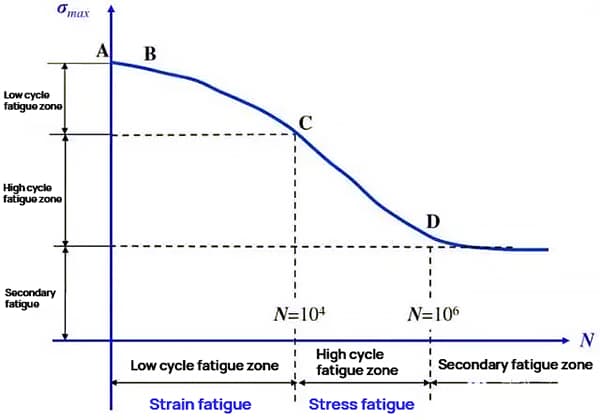

Trekmoeheid (vermoeidheid met lage cycli): Dit type vermoeiing treedt op onder hoge spanningsniveaus en met een beperkt aantal cycli. De schade aan materialen veroorzaakt door spanningsvermoeiing wordt gewoonlijk geregeld door de aanvaardbare spanningswaarde.

Spanningsvermoeidheid (hoge cyclusvermoeidheid): Dit type vermoeiing treedt op onder lage spanningsniveaus en met een hoog aantal cycli. Materialen raken beschadigd door spanningsmoeheid, wat meestal wordt geregeld door de aanvaardbare spanningswaarde.

Secundaire vermoeiing: Dit type vermoeiing treedt op wanneer het spanningsniveau onder een bepaalde waarde daalt, waardoor de scheur stopt met groeien.

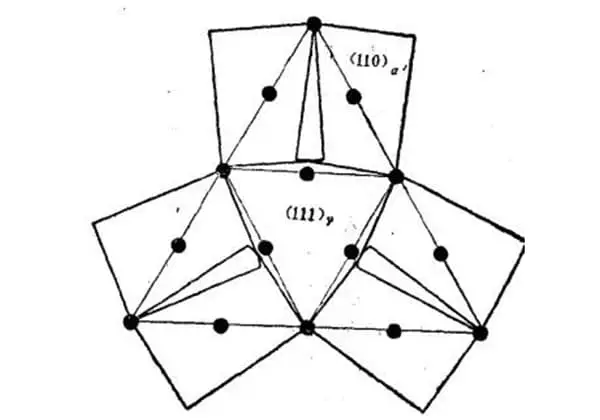

De vermoeiingseigenschappen van materialen worden voorgesteld door de relatie tussen de toegepaste spanning (S) en het aantal cycli (N) tot breuk.

Onder een vermoeiingsbelasting is het eenvoudigste type belastingsspectrum een constante amplitude cyclische spanning.

Wanneer de spanningsverhouding (R) gelijk is aan -1, vertegenwoordigt de spanning-levensduur relatie, verkregen uit proeven onder symmetrische cyclische belasting met constante amplitude, de basisvermoeiingskarakteristiek van het materiaal.

De invloed van het veranderen van de spanningsverhouding (R) op de vermoeiingsprestaties wordt later besproken.

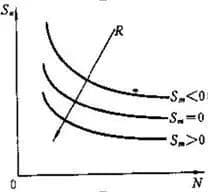

Zoals de bovenstaande figuur laat zien, geeft de toename van spanningsverhouding R aan dat de gemiddelde cyclische spanning Sm toeneemt. En wanneer de spanningsamplitude Sa is gegeven, zijn er:

Sm = (1+R)Sa/(1-R)

In het algemeen, wanneer Sa wordt gegeven, R toeneemt en de gemiddelde spanning Sm neemt ook toe.

De toename van het trekdeel bij cyclische belasting is ongunstig voor de initiatie en propagatie van vermoeiingsscheurwaardoor de vermoeiingslevensduur afneemt.

De algemene trend van de invloed van de gemiddelde spanning op de S-N curve wordt weergegeven in de onderstaande figuur.

De basis S-N-curve wordt verkregen wanneer de gemiddelde spanning, Smgelijk is aan nul.

Wanneer Sm groter is dan nul, wat betekent dat het materiaal wordt onderworpen aan een gemiddelde trekspanning, verschuift de S-N-curve naar beneden. Dit betekent dat de levensduur van het materiaal bij dezelfde spanningsamplitude afneemt, of de vermoeiingssterkte neemt af bij dezelfde levensduur, wat een negatieve invloed heeft op vermoeidheid.

Wanneer Sm kleiner is dan nul, wat betekent dat het materiaal wordt onderworpen aan een gemiddelde compressiespanning, verschuift de S-N curve naar boven. Dit geeft aan dat de levensduur van het materiaal bij dezelfde spanningsamplitude toeneemt, of dat de vermoeiingssterkte toeneemt bij dezelfde levensduur en dat de gemiddelde compressiespanning een positief effect heeft op vermoeiing.

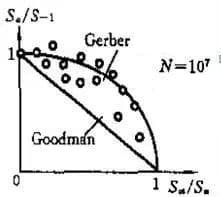

De relatie tussen de cyclische spanningsamplitude (Sa) en gemiddelde spanning (Sm) wordt bestudeerd voor een gegeven levensduur (N) en de resultaten worden getoond in de bijgevoegde figuur.

Er wordt waargenomen dat als de gemiddelde spanning (Sm) toeneemt, neemt de bijbehorende spanningsamplitude (Sa) af. Er moet echter worden opgemerkt dat de gemiddelde spanning (Sm) kan nooit groter zijn dan de uiteindelijke sterkte (Su) van het materiaal.

De uiterste sterkte (Su) is gedefinieerd als de breeksterkte van brosse materialen met een hoge sterkte of de treksterkte van taaie materialen.

De figuur toont de Sa-Sm relatie van metaalmateriaal N=10^7, die genormaliseerd is met de vermoeiingsgrens (S-1) en de uiterste sterkte (Su).

De Sa-Sm relatie onder de voorwaarde van gelijk leven kan dus als volgt worden beschreven:

(Sa/S-1) + (Sm/Sn) = 1

Dit is de parabolische curve in de figuur, bekend als de Gerber-curve, en de datapunten bevinden zich voornamelijk in de buurt van deze curve.

Een andere voorstelling is de rechte lijn in de figuur, die wordt aangeduid als:

n(Sa/S-1) + (Sm/Sn) = 1

De bovenstaande vergelijking staat bekend als de Goodman-lijn en alle testpunten liggen over het algemeen boven deze lijn.

De rechte lijnvorm is rechtlijnig en voor een gegeven levensduur is de geschatte Sa-Sm relatie voorzichtig, waardoor het een populaire keuze is in de engineeringpraktijk.

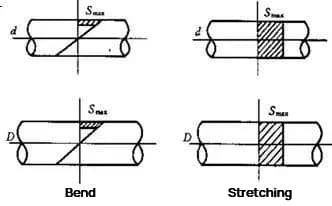

De vermoeiingsgrens van materialen vertoont de volgende trend voor verschillende belastingsvormen:

S (buigen)>S (strekken)>S (draaien)

Uitgaande van hetzelfde toegepaste spanningsniveau, is het volume van de hoge spanningszone bij trek en druk gelijk aan het volledige volume van het proefstuk. In het geval van buigen is het volume van de hoge spanningszone echter aanzienlijk kleiner.

Falen door vermoeidheid wordt voornamelijk bepaald door twee factoren: de grootte van de toegepaste spanning (een externe oorzaak) en het vermogen van het materiaal om weerstand te bieden tegen vermoeiingsbreuk (een interne oorzaak). Defecten treden typisch op in gebieden met hoge spanning of bij materiaaldefecten.

Wanneer de maximale cyclische spanning (Smax) in de figuur gelijk is, verhoogt het grote volume materiaal in het hoge spanningsgebied tijdens trek- en drukcycli de kans op defecten en scheurinitiatie. Daarom is bij hetzelfde spanningsniveau de levensduur van het proefstuk bij cyclische trek-compressiebelasting korter dan bij buigen.

Met andere woorden, voor dezelfde levensduur is de vermoeiingssterkte bij trek-compressie cycli lager dan bij buigen. De vermoeiingslevensduur neemt nog verder af bij torsie, maar het volume heeft weinig invloed.

De verschillen in vermoeiingslevensduur onder verschillende spanningstoestanden kunnen verklaard worden door verschillende bezwijkcriteria, maar zullen hier niet verder besproken worden.

De invloed van verschillende proefstukafmetingen op de vermoeiingsprestaties kan ook worden toegeschreven aan het variërende volume van de zone met hoge spanning.

Wanneer het spanningsniveau constant blijft, resulteert een grotere proefstukgrootte in een groter volume materiaal in het gebied met hoge spanning.

Vermoeiing treedt op bij het zwakste punt in het materiaal binnen het gebied met hoge spanning. Hoe groter het volume, hoe groter de kans op defecten of zwakke punten.

Daarom is de vermoeiingsweerstand van grote onderdelen lager dan die van kleine proefstukken. Dit betekent dat bij een gegeven levensduur N de vermoeiingssterkte van grote onderdelen afneemt. Bovendien neemt bij een gegeven spanningsniveau de vermoeiingslevensduur van grote onderdelen ook af.

Het is duidelijk uit het concept van vermoeiingslokaliteit dat een ruw oppervlak op het proefstuk leidt tot een toename van lokale spanningsconcentratie, wat de levensduur bij scheurinitiatie verkort.

De basis S-N curve van het materiaal wordt bepaald door het standaardmonster met een goede afwerking te meten, wat wordt bereikt door fijn slijpen.

Als algemene regel geldt dat vermoeiingsscheuren altijd ontstaan aan het oppervlak. Om de vermoeiingsprestaties te verbeteren, worden naast het verbeteren van de oppervlakteafwerking vaak verschillende methoden toegepast. Deze methodes zijn erop gericht om restspanning op het sterk belaste oppervlak van het onderdeel, met als doel de vermoeiingslevensduur te verlengen.

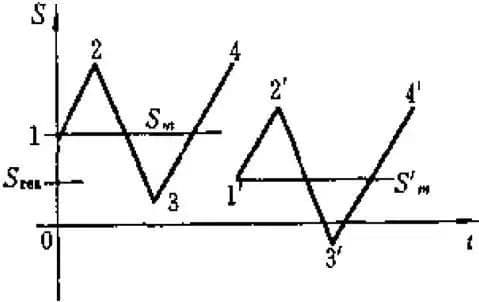

Als de cyclische spanning is zoals weergegeven in de reeks 1-2-3-4, en de gemiddelde spanning wordt weergegeven door Smde toevoeging van een compressie restspanning Sres zal resulteren in een nieuw spanningsniveau van 1′-2′-3′-4′, dat een superpositie is van de oorspronkelijke spanningsreeks en -Sres. Dit leidt tot een vermindering van de gemiddelde spanning tot S'mwat resulteert in betere prestaties bij vermoeidheid.

Veelgebruikte methoden om de vermoeiingslevensduur van componenten te verbeteren, zijn onder andere oppervlakteschot peeningkoude extrusie van onderdelen en de introductie van restdrukspanning op hun oppervlak.

De sterkte van het materiaal heeft een directe invloed op de vermoeiingsprestaties. Een hogere materiaalsterkte leidt tot een lager cyclisch spanningsniveau en dus tot een langere levensduur en verbeterde levensduurverlengingseffecten.

Shot peening is vooral effectief op plaatsen met spanningsgradiënten of kerfspanningsconcentraties.

Oppervlak nitreren of carboneren kunnen de sterkte van het materiaaloppervlak verbeteren en drukresidu induceren, die beide bijdragen aan betere vermoeiingsprestaties.

Testresultaten geven aan dat nitreren of carboneren de vermoeiingsgrens van staal kan verdubbelen. Dit effect is nog duidelijker bij proefstukken met inkepingen.

De S-N curve van materialen wordt meestal verkregen bij kamertemperatuur en atmosferische omstandigheden.

Vermoeiing in corrosieve omgevingen zoals zeewater, zuren en logen wordt corrosievermoeiing genoemd.

De aanwezigheid van corrosieve media heeft een nadelig effect op vermoeiing.

Corrosievermoeidheid is een complex proces waarbij zowel mechanische als chemische acties betrokken zijn en het faalmechanisme is complex.

Er zijn verschillende factoren die corrosievermoeidheid beïnvloeden en de algemene trend is als volgt:

(1) Het effect van de belastingscyclusfrequentie is significant. In niet-corrosieve omgevingen heeft de frequentie weinig effect op de S-N curve van materialen in een relatief breed frequentiebereik (zoals 200 Hz). Echter, in corrosieve omgevingen neemt de tijd die hetzelfde aantal cycli doormaakt toe naarmate de frequentie afneemt, waardoor corrosie voldoende tijd krijgt om een significante invloed te hebben op de afname van de vermoeiingsprestaties.

(2) Half onderdompelen in corrosieve media (zoals zeewater) is ongunstiger dan volledig onderdompelen.

(3) Corrosiebestendig staal met een goede weerstand tegen corrosievermoeiing presteert beter dan gewoon koolstofstaal, waarvan de vermoeiingsgrens aanzienlijk daalt of zelfs volledig verdwijnt in corrosieve omgevingen.

(4) De vermoeiingsgrens van metalen neemt over het algemeen toe met dalende temperatuur. Met dalende temperatuur neemt echter ook de breuktaaiheid van het materiaal af, wat leidt tot brosheid bij lage temperatuur. Als er eenmaal scheuren ontstaan, is de kans op instabiliteitsbreuk groter. Hoge temperaturen verminderen de sterkte van materialenkan kruip veroorzaken en is ongunstig voor vermoeiing. Er moet ook worden opgemerkt dat de restdrukspanning die wordt geïntroduceerd om de vermoeiingsprestaties te verbeteren, ook verdwijnt bij stijgende temperatuur.