Waardoor gaan sommige metalen onderdelen langer mee dan andere? Vermoeiingssterkte is essentieel en wordt beïnvloed door factoren zoals spanningsconcentratie, materiaalkwaliteit en omgevingsfactoren. In dit artikel worden deze cruciale elementen onderzocht en wordt uitgelegd hoe ze de duurzaamheid en prestaties van mechanische onderdelen beïnvloeden. Duik in de materie om de wetenschap achter vermoeiingssterkte te begrijpen en leer praktische inzichten om de levensduur van uw componenten te verbeteren.

Typisch zijn de S-N krommen verkregen uit manuele testen gebaseerd op de resultaten van standaard proefstukken zonder inkepingen. De werkelijke onderdelen die gebruikt worden in echte toepassingen kunnen echter verschillende vormen, afmetingen, oppervlakteomstandigheden, werkomgevingen en belastingskarakteristieken hebben, die allemaal een aanzienlijke invloed kunnen hebben op de vermoeiingssterkte van de onderdelen.

De factoren die de vermoeiingssterkte beïnvloeden kunnen gegroepeerd worden in drie categorieën: mechanica, metallurgie en omgeving. Deze factoren zijn onderling afhankelijk, waardoor het een uitdaging is om hun invloed op de vermoeiingssterkte uitgebreid te evalueren. vermoeiingssterkte ontwerp en voorspelling van de vermoeiingslevensduur.

Mechanische factoren worden vooral beïnvloed door spanningsconcentratie en gemiddelde spanning. Metallurgische factoren hebben te maken met de kwaliteit van het materiaal, zoals zuiverheid en sterkte. Omgevingsfactoren omvatten dan weer de aanwezigheid van corrosieve stoffen en hoge temperaturen.

Voor spoorwegvoertuigonderdelen, die meestal in normale atmosferische omstandigheden en bij normale temperaturen werken, moet de aandacht vooral uitgaan naar mechanische en metallurgische factoren, zoals de invloed van de vorm en grootte van inkepingen, de toestand van het oppervlak en de gemiddelde spanning.

Specifieke informatie over de invloed van deze factoren op de vermoeiingsgrens kan worden gevonden in relevante handleidingen en materialen door gebruik te maken van empirische formules.

Dit artikel wil de belangrijke wetten en fenomenen bespreken die begrepen moeten worden bij het ontwerpen van vermoeiingssterkte en het voorspellen van de vermoeiingslevensduur, evenals de voorzorgsmaatregelen die in acht genomen moeten of zouden moeten worden.

Onderdelen of componenten hebben vaak inkepingen, zoals schouderstappen, boutgaten, oliegaten, spiebanen, enz. Het kenmerkende van deze inkepingen is dat de dwarsdoorsnede van de onderdelen een plotselinge verandering ondergaat bij de inkeping, waardoor de spanning bij de wortel van de inkeping aanzienlijk toeneemt. Deze toename in spanning wordt spanningsconcentratie genoemd.

Spanningsconcentratie bij de inkeping is de belangrijkste factor die verantwoordelijk is voor het verminderen van de vermoeiingssterkte van componenten. De spanningsconcentratie zorgt ervoor dat de werkelijke spanning aan de wortel van de inkeping veel hoger is dan de nominale spanning, wat leidt tot de vorming van vermoeiingsscheuren en uiteindelijk resulteert in het falen of beschadigen van het onderdeel.

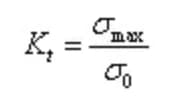

De mate van spanningsconcentratie wordt beschreven door de spanningsconcentratiefactor (ook bekend als de theoretische spanningsconcentratiefactor) Kt, die als volgt wordt uitgedrukt:

Hier is σmax de maximale spanning en σ0 staat voor de gemiddelde spanning berekend door de belasting te delen door de netto doorsnede bij de inkeping, ook wel de nominale spanning genoemd.

Binnen een bepaald bereik geldt: hoe kleiner de krommingsstraal ρ bij de kerfwortel, hoe groter de spanningsconcentratie en hoe groter de vermindering van de vermoeiingssterkte. Voor plastische materialen zoals koolstofstaal met een laag of gemiddeld koolstofgehalte wordt de vermindering in vermoeiingssterkte echter kleiner naarmate de krommingsstraal bij de kerfwortel kleiner wordt en enkele millimeters nadert.

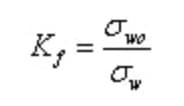

In dit geval is de spanningsconcentratiefactor niet langer een nauwkeurige weergave van de impact van de inkeping op de vermoeiingssterkte. Om de werkelijke vermindering in vermoeiingssterkte nauwkeuriger weer te geven, moet de vermoeiingsinkervingsfactor Kf (voorheen bekend als de effectieve spanningsconcentratiefactor) wordt vaak gebruikt.

Hier is σw0 en σw staan respectievelijk voor de vermoeiingsgrenzen van gladde proefstukken zonder inkepingen en proefstukken met inkepingen.

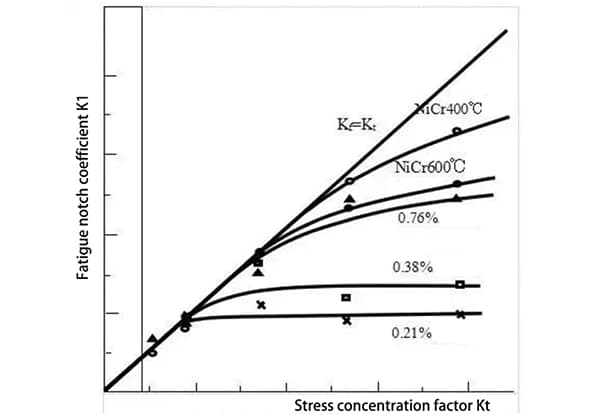

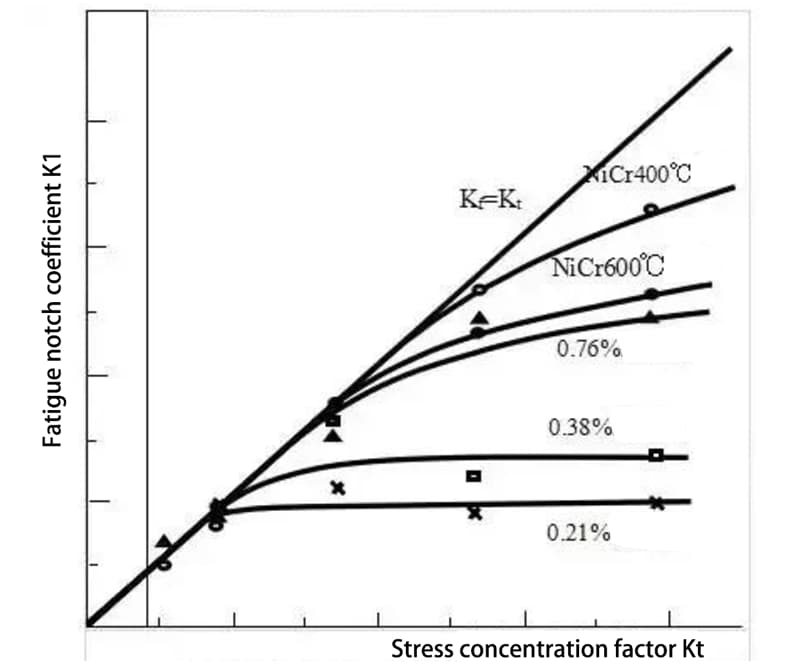

De volgende figuur toont het verband tussen de spanningsconcentratiefactor Kt en de vermoeidheidskerffactor Kf voor staal.

Zoals te zien is in de figuur, voor laag en middel koolstofstaal, wanneer de spanningsconcentratiefactor minder is dan 2 tot 2,5, Kt en Kf zijn over het algemeen vergelijkbaar. Als deze waarde echter wordt overschreden, neemt de Kf aanzienlijk vertraagt.

Voor staal met een hoog koolstofgehalte en een hoge sterkteverhouding is Kf neemt lineair toe met Kt over een groot bereik.

Er kan worden geconcludeerd dat de vermoeiingssterkte van staal met hoge sterkte zeer gevoelig is voor de aanwezigheid van inkepingen, terwijl de vermoeiingssterkte van staal met lage en gemiddelde sterkte minder gevoelig is voor inkepingen.

Over het algemeen is Kf kleiner is dan Ktmaar in het geval van scherpe inkepingen in staal met een hoog koolstofgehalte, Kt kan groter zijn dan Kf. Dit kan ook voorkomen in boutdelen, waar Kt kan oplopen tot 4 en Kf kan 8 tot 10 zijn. Dit komt door de ongelijkmatige verdeling van de belasting over de draden, waarbij verschillende belastingen op één draad zijn geconcentreerd.

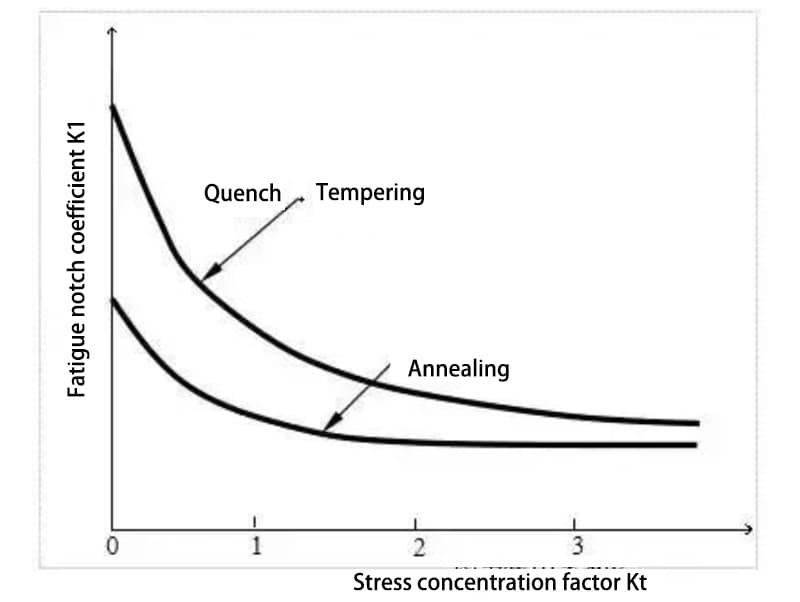

Voor gladde materialen zijn warmtebehandelingen aan het oppervlak zoals afschrikken, carboneren, en nitreren kunnen hun vermoeiingssterkte effectief verbeteren. Deze methoden kunnen echter ineffectief zijn of zelfs de vermoeiingssterkte van materialen met inkepingen verminderen. Dit komt omdat de oppervlaktesterkte wordt verbeterd door warmtebehandeling, maar de gevoeligheid voor inkepingen neemt ook toe.

De volgende figuur toont de verandering in de vermoeiingssterkte van gekerfd staal met hoge sterkte en staal met lage sterkte met goede plasticiteit als de spanningsconcentratie toeneemt. In het bereik van kleinere spanningsconcentratie Ktis de vermoeiingssterkte van staal met hoge sterkte aanzienlijk hoger dan die van staal met lage sterkte. Naarmate de spanningsconcentratiefactor toeneemt, neemt de vermoeiingssterkte van hogesterktestaal echter sneller af dan die van laagsterkte staal, waardoor de vermoeiingssterkte van hogesterktestaal bijna gelijk is aan die van laagsterkte staal.

Voor gelaste onderdelen is de vermoeiingssterkte vaak aanzienlijk verminderd door de combinatie van de warmte beïnvloede zone die zich in de buurt van de structurele inkeping bevindt en de aanwezigheid van lasfouten en restspanning. Deze vermindering kan meerdere keren groter zijn dan normaal of zelfs meer dan tien keer.

De vermoeiingsinkervingscoëfficiënt kan ook beïnvloed worden door de grootte van de onderdelen. Als algemene regel geldt dat voor dezelfde inkeping de vermoeiingsinkepingscoëfficiënt toeneemt naarmate de afmetingen toenemen.

Om de vermoeiingslevensduur van materialen met inkepingen of onderdelen met inkepingen te verbeteren, is het het meest effectief om een structureel ontwerp en proceskeuze uit te voeren die de spanningsconcentratie vermindert of verbetert.

Een ruw oppervlak en grote afmetingen kunnen echter de vermoeiingssterkte van onderdelen verminderen.

De diameter van het proefstuk dat gebruikt wordt voor vermoeiingstesten ligt meestal tussen 5-10 mm, wat veel kleiner is dan de werkelijke grootte van onderdelen.

Voor onderdelen die onderworpen worden aan buig- en torsiebelastingen neemt de vermoeiingssterkte af naarmate de grootte toeneemt. Voor axiale trek- en drukbelastingen heeft de grootte echter een minimaal effect.

De invloed van de afmetingen op de vermoeiingsgrens wordt weergegeven door de invloedscoëfficiënt van de afmetingen (ε).

Hier is σd en σd0 vertegenwoordigen respectievelijk de vermoeiingsgrenzen van gladde proefstukken van een willekeurige grootte en de standaardgrootte.

Het grootte-effect op hoogsterkte staal is groter dan die van laagsterkte staal en het maateffect is meer uitgesproken voor onderdelen met ruwe oppervlakken.

Het grootte-effect is voornamelijk te wijten aan de impact van de structuurtoestand van het materiaal en de spanningsgradiënt op de vermoeiingssterkte van grotere onderdelen.

Naarmate de grootte van het materiaal toeneemt, wordt het moeilijker om het fabricageproces onder controle te houden en wordt de materiaalstructuur minder uniform en compact, met meer metallurgische defecten en een groter oppervlak waardoor de kans op deze defecten toeneemt.

Dit resulteert in een hoger risico op vermoeiing en scheuren aan het oppervlak van grote proefstukken. De plaatselijke spanningsconcentratie veroorzaakt door metallurgische defecten leidt tot de vorming van vermoeiingsscheuren.

Wat de invloed van spanningsgradiënt betreft, bij buiging, torsie en andere belastingen geldt: hoe groter het onderdeel, hoe kleiner de gradiënt van de werkspanning, hoe hoger de gemiddelde spanning per oppervlakte-eenheid en hoe gemakkelijker het is voor vermoeiingsscheuren om zich te vormen.

De toestand van het oppervlak beïnvloedt verschillende factoren zoals oppervlakteruwheid, oppervlaktespanning, mate van plastische vervorming van het oppervlak, oppervlaktedefecten en andere.

In het testproces wordt het standaardmonster met een gepolijst oppervlak gebruikt, maar de werkelijke onderdelen hebben vaak machinaal bewerkte, gesmede of gegoten oppervlakken.

Bewerking kan resulteren in plastic werkharding op het oppervlak van het onderdeel.

Snijden laat vaak restdrukspanning achter op het oppervlak, wat de vermoeiingssterkte verbetert, maar slechts in beperkte mate.

Slijpen daarentegen kan restspanning veroorzaken, wat nadelig is voor de vermoeiingssterkte.

Bovendien kan de microschaalruwheid van bewerkte oppervlakken leiden tot spanningsconcentratie en de vermoeiingssterkte verminderen.

Het gecombineerde effect van deze factoren resulteert in een lagere vermoeiingssterkte in vergelijking met het standaardmonster.

Gesmede of gegoten oppervlakken hebben meestal een hogere ruwheid en oppervlakteverhardingslagen, evenals residuele drukspanningen, wat leidt tot een aanzienlijke afname van de vermoeiingssterkte.

Concluderend, hoe ruwer de oppervlaktebewerkingsmethode, hoe groter de impact op het verminderen van de vermoeiingssterkte.

Het effect van oppervlaktebewerkingscondities op de vermoeiingssterkte wordt weergegeven door de oppervlaktebewerkingscoëfficiënt (β).

Hier is σβ staat voor de vermoeiingsgrens van een standaard glad monster in een bepaalde oppervlaktetoestand, σβ0 staat voor de vermoeiingsgrens van een gepolijst glad standaardmonster en "in het buitenland" verwijst naar het glad standaardmonster met een gepolijst oppervlak.

Vanuit metallurgisch oogpunt heeft ruwe bewerking een aanzienlijke invloed op de vermoeiingssterkte van materialen met hoge sterkte, zodat staal met hoge sterkte de vermoeiingssterkte mogelijk niet verbetert bij ruwe bewerking. Dit komt voornamelijk door de hoge kerfslaggevoeligheid van hogesterktestalen voor ruwe oppervlakken en het minimale werkverhardingseffect van machinale bewerking op het oppervlak van hogesterktestaal.

Er is weinig onderzoek gedaan naar de invloed van oppervlaktedefecten zoals ontkolingDe vermoeiingssterkte wordt niet beïnvloed door oppervlaktedefecten, oneffenheden en krassen. Oppervlaktedefecten veroorzaakt door toevallige oorzaken kunnen echter een aanzienlijke invloed hebben op de vermoeiingssterkte. Daarom moet er bij het ontwerp en vooral bij het fabricageproces voldoende aandacht worden besteed aan deze zaken.

Voor gladde materialen kunnen oppervlaktewarmtebehandeling en andere methoden om het oppervlak te wijzigen de vermoeiingssterkte verbeteren. Voor materialen met inkepingen, zoals echte onderdelen, hebben deze methoden echter weinig effect en kunnen ze zelfs een nadelig effect hebben. Als gevolg hiervan kan shot peening en walsen worden vaak gebruikt om werkharding en residuele drukspanning op het oppervlak te genereren, waardoor de vermoeiingssterkte van componenten wordt verbeterd.

Deze twee methoden verbeteren de vermoeiingssterkte van onderdelen met gaten over het algemeen echter niet significant. Het nieuwste onderzoek toont aan dat het gebruik van een eenvoudige metalen matrijs Het afschuinen van een klein deel van de rand van het gat kan de vermoeiingssterkte aanzienlijk verbeteren en zelfs de impact van de inkeping elimineren, waardoor de vermoeiingsgrens wordt verlaagd.

In het verleden werd algemeen aangenomen dat de voornaamste reden voor de verbetering van de vermoeiingssterkte door plastische oppervlaktebewerkingsmethoden te wijten was aan de residuele drukspanning die aan het oppervlak werd gegenereerd en die een deel van de werkspanning compenseerde.

De samenpersende geconcentreerde spanning die wordt geproduceerd door de residuele drukspanning bij de kerf compenseert echter het nadelige effect van de kerf. De plastische vervorming versterkt de zwakke gebieden in de buurt van de kerf, waardoor de structuur uniformer wordt en de algemene sterkte verbetert, wat op zijn beurt het spanningsniveau verbetert dat vermoeiingsscheuren veroorzaakt.

Bovendien zorgt de overblijvende drukspanning ervoor dat vermoeiingsscheuren niet meer groeien en blijvende scheuren worden.

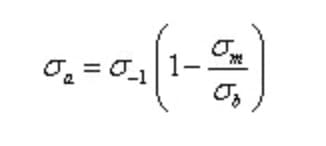

Zoals eerder vermeld, is de primaire oorzaak van falen door vermoeidheid dynamische spanning is, maar de statische spanningscomponent, of gemiddelde spanning, heeft ook enige invloed op de vermoeiingsgrens. In een specifiek bereik van statische spanning zal een toename van de drukspanning de vermoeiingsgrens verhogen, terwijl een toename van de trekspanning deze zal verlagen.

Het is algemeen aanvaard dat restspanning heeft een soortgelijk effect op de vermoeiingsgrens als de gemiddelde spanning. Voor een bepaald materiaal kan een vermoeiingslimietdiagram worden uitgezet op basis van de vermoeiingslimietresultaten onder variërende gemiddelde spanningen of spanningsverhoudingen (R).

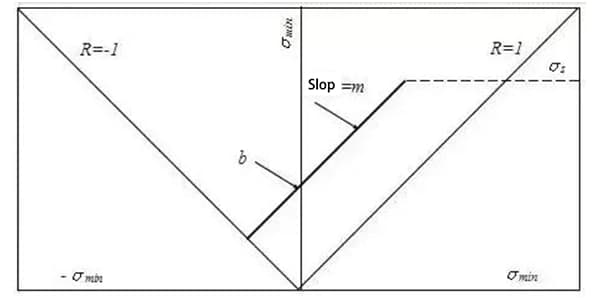

Het diagram hieronder toont een dimensieloze grootheid, de verhouding van de gemiddelde spanning (σm) of restspanningtot de sterktelimiet (σb), op de x-as, en de verhouding van de spanningsamplitude (σa) tot de symmetrische cyclische vermoeiingsgrens (σ-1), op de y-as.

De figuur laat zien dat de meeste testgegevenspunten tussen rechte lijnen en krommen liggen. De rechte lijn wordt de Goodman-lijn genoemd, terwijl de kromme bekend staat als de Gerberparabool. De Soderberg-lijn wordt verkregen door de sterktegrens (σb) met de vloeigrens (σs). Op dezelfde manier wordt de Morrow-lijn afgeleid door σb te vervangen door de werkelijke breukspanning (σf).

Goede lijn:

Gerber-lijn:

Lijn Soderberg:

Morrow-lijn:

De Goodman-lijn is een conservatieve en eenvoudige benadering voor kneedbare metalen, waardoor het een veelgebruikte methode is bij het ontwerpen van vermoeiing. Een andere veelgebruikte methode is het ideale verbeterde Goodman diagram.

De volgende figuur toont het ideale verbeterde Goodman-diagram van een I-vormige stalen stootligger onder buigvermoeiingsbelasting. De x-as vertegenwoordigt de minimale spanning (σmin), de y-as vertegenwoordigt de maximale spanning (σmax), en de lineaire vergelijking is als volgt:

Hierin is m de helling van de Goodman-lijn, b het snijpunt van de lijn op de y-as en het is de vermoeiingsgrens van de pulsatiecyclus wanneer de minimale spanning gelijk is aan nul.

Wanneer de vermoeiingsgrens wordt uitgedrukt door de maximale spanning, namelijk σ w= σ Maxrekening houdend met de spanningsverhouding R= σ max/ σ Min.

De Morrow-lijn omvat:

De vermoeiingsgrens bij een gegeven spanningsverhouding (R) kan worden berekend met de bovenstaande formule. De werkelijke structuur van een voertuig is echter veel complexer dan de testomstandigheden waaronder de S-N-curve werd verkregen, zoals de soort lassen en spanningsconcentraties.

De Amerikaanse AAR-norm geeft waardevolle richtlijnen voor de vermoeiingssterkte van verschillende lasconstructies en daarom worden de waarden van "b" en "m" in de werkelijke berekeningen overgenomen van de AAR-norm.

Testresultaten geven aan dat de invloed van statische belastingscomponenten op de spanningsconcentratiecoëfficiënt, de dimensioneringscoëfficiënt en de oppervlaktecoëfficiënt gering is en verwaarloosd kan worden.