Heb je je ooit afgevraagd waarom sommige metalen onderdelen onverwacht stuk gaan? Vermoeiingssterkte, een kritieke factor in werktuigbouwkunde, biedt het antwoord. In dit verhelderende artikel duiken we in de fascinerende wereld van vermoeiingssterkte en onderzoeken we de verschillende interne en externe factoren die deze beïnvloeden. Ontdek hoe inzicht in deze factoren een revolutie teweeg kan brengen in het ontwerp, de materiaalselectie en het productieproces van hoogwaardige componenten. Bereid je voor op het ontrafelen van de geheimen achter de levensduur en betrouwbaarheid van metalen onderdelen!

De vermoeiingssterkte van materialen is zeer gevoelig voor verschillende interne en externe factoren.

Externe factoren zijn de vorm, grootte, oppervlakteafwerking en bedrijfsomstandigheden van het onderdeel, terwijl interne factoren de samenstelling, microstructuur, zuiverheid en restspanning van het materiaal zijn.

Een kleine verandering in deze factoren kan schommelingen of aanzienlijke veranderingen in de vermoeiingsprestatie van het materiaal veroorzaken. Het begrijpen van de impact van verschillende factoren op vermoeiingssterkte is cruciaal in vermoeiingsonderzoek.

Dit onderzoek biedt een basis voor het juiste structurele ontwerp van onderdelen, de juiste selectie van materialen en de effectieve toepassing van koude en warme verwerkingstechnologieën, zodat onderdelen een hoge vermoeiingsweerstand hebben.

Hier is de inhoud in tabelvorm:

| Factor | Beschrijving |

|---|---|

| Spanningsconcentratie | Spanningsconcentratie is een van de belangrijkste oorzaken van materiaalmoeheid. Het kan vermeden worden door de vorm te optimaliseren, gladde overgangsradii te kiezen en precisiebewerkingsmethoden te gebruiken om de oppervlaktekwaliteit van componenten te verbeteren. |

| Groottefactor | Hoe groter het materiaal, hoe moeilijker het is om het fabricageproces onder controle te houden, wat resulteert in een slechtere dichtheid en uniformiteit van de materiaalorganisatie en meer metallurgische defecten, die allemaal een invloed hebben op de vermoeiingssterkte. |

| Staat van oppervlaktebewerking | De bewerkingstoestand van het oppervlak, zoals oppervlakteruwheid en bewerkingssporen, beïnvloedt de vermoeiingssterkte. Oppervlakteschade kan spanningsconcentratie veroorzaken en de vermoeiingsgrens verlagen. |

| Chemische samenstelling | De chemische samenstelling heeft een aanzienlijke invloed op de vermoeiingssterkte. Warmtebehandelingen aan het oppervlak zoals carboneren en nitreren kunnen bijvoorbeeld de vermoeiingssterkte van het materiaal aan het oppervlak van het onderdeel verbeteren. |

| Warmtebehandeling | De juiste warmtebehandeling kan de vermoeiingsprestaties van materialen verbeteren. Bijvoorbeeld hoogfrequent afschrikken, carboneren, cyanide en nitreren kunnen de vermoeiingssterkte van veren verbeteren. |

| Omgevingsfactoren | Omgevingsvochtigheid heeft een aanzienlijke invloed op de duurzaamheid van chroomstaal met hoge sterkte en waterdamp heeft een nadelig effect op de breukbestendigheid van de meeste metalen en legeringen. |

| Metallurgische defecten | Metallurgische defecten, zoals de aanwezigheid van insluitsels, beïnvloeden de vermoeiingssterkte. Brosse insluitingen (zoals oxiden, silicaten, enz.) vormen een aanzienlijk risico voor de vermoeiingsprestaties van staal. |

| Corrosie | Corrosie is ook een belangrijke factor die de vermoeiingssterkte beïnvloedt en anticorrosiemaatregelen moeten worden overwogen in het ontwerp- en fabricageproces. |

| Microstructuur | Door metalen materialen te onderwerpen aan ernstige plastische vervorming (SPD) kunnen microstructuren zoals ultrafijne korrels (UFG) en nanokristallijne korrels (NG) worden geproduceerd, die de vermoeiingssterkte van materialen kunnen verbeteren. |

| Belasting en omgeving | Vermoeiingstesten kunnen worden onderverdeeld in vermoeiingstesten bij kamertemperatuur, vermoeiingstesten bij hoge temperatuur, vermoeiingstesten bij lage temperatuur, enz. volgens belasting en omgeving. Verschillende arbeidsomstandigheden hebben verschillende effecten op de vermoeiingssterkte. |

De conventionele methode om vermoeiingssterkte te meten maakt gebruik van zorgvuldig bewerkte gladde proefstukken.

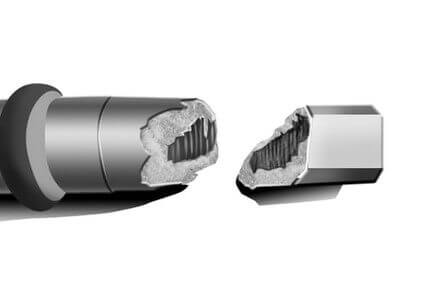

In werkelijkheid hebben mechanische onderdelen echter vaak verschillende vormen van spelingen, zoals stappen, spiebanen, schroefdraad en oliegaten.

Deze inkepingen resulteren in spanningsconcentratie, waardoor de maximale werkelijke spanning bij de wortel van de inkeping veel hoger is dan de nominale spanning van het onderdeel.

Als gevolg hiervan is de falen door vermoeidheid van het onderdeel ontstaat vaak vanuit deze inkepingen.

Theoretische spanningsconcentratiefactor Kt:

Onder ideale elastische omstandigheden wordt de verhouding van de maximale werkelijke spanning tot de nominale spanning bij de wortel van de inkeping berekend op basis van de elastische theorie.

Effectieve spanningsconcentratiefactor (of factor voor vermoeiingsspanningsconcentratie) Kf:

De vermoeiingsgrens van gladde proefstukken (σ-1) en de vermoeiingsgrens van gekerfde proefstukken (σ-1n) worden geëvalueerd.

De effectieve spanningsconcentratiefactor wordt niet alleen beïnvloed door de grootte en vorm van het onderdeel, maar ook door de fysische eigenschappen, verwerking, warmtebehandeling en andere factoren van het materiaal.

De effectieve spanningsconcentratiefactor neemt toe met de toename van de kerfscherpte, maar is meestal kleiner dan de theoretische spanningsconcentratiefactor.

Gevoeligheidscoëfficiënt voor vermoeiingsinkeping q:

De gevoeligheidscoëfficiënt voor vermoeiingsinkeping geeft de gevoeligheid van het materiaal voor de vermoeiingsinkeping weer en wordt berekend met de volgende formule:

Het bereik van de waarde van q ligt tussen 0 en 1. Hoe kleiner de waarde van q, hoe minder gevoelig het gekarakteriseerde materiaal is voor de inkeping.

Er is aangetoond dat q niet alleen een constante is voor het materiaal, maar ook afhangt van de grootte van de inkeping.

De waarde van q wordt alleen als onafhankelijk van de kerf beschouwd als de straal van de kerf groter is dan een specifieke waarde, die varieert voor verschillende materialen of behandelingstoestanden.

De inhomogeniteit van de materiaalstructuur en de aanwezigheid van interne defecten leiden tot een grotere kans op bezwijken naarmate de grootte van het materiaal toeneemt, waardoor de vermoeiingsgrens lager wordt.

Het fenomeen van het grootte-effect is een belangrijk probleem bij het extrapoleren van vermoeiingsgegevens van kleine laboratoriummonsters naar grotere praktische onderdelen.

Het is niet mogelijk om de spanningsconcentratie en spanningsgradiënt van onderdelen op ware grootte na te bootsen op kleine monsters. falen door vermoeidheid van bepaalde specifieke onderdelen.

Het bewerkte oppervlak bevat altijd ongelijke bewerkingssporen, die werken als kleine openingen, wat leidt tot spanningsconcentratie op het materiaaloppervlak en de vermoeiingssterkte vermindert.

Onderzoek toont aan dat voor staal en aluminiumlegeringenwordt de vermoeiingsgrens van ruw bewerken (ruw draaien) verlaagd met 10% tot 20% of meer in vergelijking met polijsten in de lengterichting.

Materialen met een hogere sterkte zijn gevoeliger voor de oppervlakteafwerking.

In werkelijkheid werkt geen enkel onderdeel onder een strikt constante spanningsamplitude.

Overbelasting en secundaire belastingen kunnen de vermoeiingsgrens van materialen beïnvloeden.

Studies tonen aan dat schade door overbelasting en secundaire belasting veel voorkomen in materialen.

Overbelastingsschade verwijst naar een afname van de vermoeiingsgrens van een materiaal nadat het een bepaald aantal cycli heeft ondergaan onder een belasting die hoger is dan de vermoeiingsgrens.

Hoe groter de overbelasting, hoe sneller de schadecyclus zich voltrekt, zoals weergegeven in de onderstaande figuur.

Grens schade door overbelasting

In bepaalde omstandigheden kan een beperkt aantal gevallen van overbelasting geen schade aan het materiaal veroorzaken.

Door de effecten van vervormingsversterking, scheurtippassivering en restdrukspanning wordt het materiaal ook versterkt, waardoor de vermoeiingsgrens wordt verbeterd.

Het idee van schade door overbelasting moet dus worden herzien en aangepast.

Het fenomeen van secundaire belastingstraining verwijst naar een verhoging van de vermoeiingsgrens van een materiaal na een bepaald aantal cycli onder spanning die onder de vermoeiingsgrens ligt maar boven een bepaalde grenswaarde.

De impact van secundaire belastingstraining hangt af van de eigenschappen van het materiaal zelf.

In het algemeen geldt dat materialen met een goede plasticiteit een langere trainingscyclus moeten hebben en aan een hogere trainingsbelasting moeten worden blootgesteld.

Vermoeiingssterkte en treksterkte hebben onder bepaalde omstandigheden een sterke correlatie.

Bijgevolg kan onder specifieke omstandigheden elke legeringselementen die de treksterkte verbeteren, kunnen ook de vermoeiingssterkte van het materiaal verbeteren.

Van de verschillende factoren heeft koolstof de grootste invloed op de sterkte van materialen.

Sommige onzuiverheden die insluitsels in staal kan een negatief effect hebben op de vermoeiingssterkte.

Het effect van warmtebehandeling op vermoeiingssterkte is grotendeels het effect van microstructuur, omdat verschillende warmtebehandelingen resulteren in verschillende microstructuren.

Hoewel dezelfde samenstelling van materialen dezelfde statische sterkte kan bereiken door verschillende warmtebehandelingen, kan hun vermoeiingssterkte sterk variëren door verschillende microstructuren.

Bij een vergelijkbaar sterkteniveau is de vermoeiingssterkte van parelmoer in vlokken aanzienlijk lager dan die van parelmoer in korrelvorm.

Hoe kleiner de cementietdeeltjes, hoe hoger de vermoeiingssterkte.

De invloed van microstructuur op de vermoeiingseigenschappen van materialen is niet alleen gerelateerd aan de mechanische eigenschappen van verschillende structuren, maar ook aan de korrelgrootte en distributiekenmerken van de structuren in de composietstructuur.

Korrelverfijning kan de vermoeiingssterkte van het materiaal verbeteren.

De aanwezigheid van insluitsels of gaten die hierdoor ontstaan, kunnen werken als kleine inkepingen die spannings- en spanningsconcentratie veroorzaken onder wisselende belasting en de bron worden van vermoeiingsbreuken, wat een negatieve invloed heeft op de vermoeiingsprestaties van materialen.

De invloed van insluitsels op de vermoeiingssterkte is afhankelijk van verschillende factoren, waaronder het type, de aard, de vorm, de grootte, de hoeveelheid en de verdeling van de insluitsels, evenals het sterktepeil van het materiaal en de toestand en het niveau van de toegepaste spanning.

Verschillende soorten insluitsels hebben unieke mechanische en fysische eigenschappen en hun effect op vermoeiingseigenschappen varieert. Plastische insluitingen, zoals sulfiden, hebben over het algemeen weinig invloed op de vermoeiingseigenschappen van staal, terwijl brosse insluitingen, zoals oxiden en silicaten, een aanzienlijk negatief effect hebben.

Insluitsels met een uitzettingscoëfficiënt groter dan de matrix, zoals sulfiden, hebben minder impact door drukspanning in de matrix, terwijl insluitsels met een kleinere uitzettingscoëfficiënt dan de matrix, zoals aluminiumoxide, een grotere impact hebben door trekspanning in de matrix. De compactheid van het insluitsel en het basismetaal beïnvloedt ook de vermoeiingssterkte.

Het type insluiting kan ook de impact beïnvloeden. Sulfiden, die gemakkelijk vervormen en goed samengaan met het basismetaal, hebben minder impact, terwijl oxiden, nitriden en silicaten, die gemakkelijk loskomen van het basismetaal, leiden tot spanningsconcentratie en een groter negatief effect hebben.

De invloed van insluitsels op de vermoeiingseigenschappen van materialen varieert onder verschillende belastingsomstandigheden. Onder hoge belasting is de externe belasting voldoende om plastische stroming in het materiaal te induceren, ongeacht de aanwezigheid van insluitingen, en is hun invloed minimaal.

In het spanningsbereik van de vermoeiingsgrens van het materiaal veroorzaakt de aanwezigheid van insluitingen echter lokale spanningsconcentratie en wordt het de bepalende factor van plastische vervorming, wat de vermoeiingssterkte aanzienlijk beïnvloedt.

Met andere woorden, insluitsels hebben voornamelijk invloed op de vermoeiingsgrens van het materiaal en hebben weinig effect op de vermoeiingssterkte onder hoge spanningsomstandigheden. Om de vermoeiingsprestaties van materialen te verbeteren, zijn zuiveringssmeltmethodes, zoals vacuümsmelten, vacuümontgassing, en elektroslak omsmelten, kan worden gebruikt om het gehalte aan onzuiverheden in staal effectief te verminderen.

Naast de eerder genoemde oppervlakteafwerking omvat de invloed van de oppervlaktegesteldheid ook veranderingen in de mechanische eigenschappen van het oppervlak en het effect van restspanning op vermoeiingssterkte.

De wijziging van de mechanische eigenschappen van de oppervlaktelaag kan te wijten zijn aan een andere chemische samenstelling en microstructuur van de oppervlaktelaag of aan de vervormingversterking van het oppervlak.

Warmtebehandelingen aan het oppervlak, zoals carboneren, nitrerenen carbonitreren, kan niet alleen de slijtvastheid van componenten verhogen, maar ook hun vermoeiingssterkte verbeteren, met name hun weerstand tegen corrosiemoeheid en putcorrosie.

De invloed van een chemische warmtebehandeling aan het oppervlak op de vermoeiingssterkte hangt grotendeels af van de belastingsmodus, de concentratie koolstof en stikstof in de laag, de oppervlaktehardheid en -gradiënt, de verhouding tussen oppervlaktehardheid en kernhardheid, de diepte van de laag en de grootte en verdeling van de restdrukspanning die gevormd wordt tijdens de behandeling. oppervlaktebehandeling.

Talrijke tests hebben aangetoond dat, zolang een inkeping eerst wordt machinaal bewerkt en daarna een chemische warmtebehandeling ondergaat, over het algemeen geldt dat hoe scherper de inkeping, hoe groter de verbetering in vermoeiingssterkte.

Het effect van oppervlaktebehandeling op vermoeiingseigenschappen varieert afhankelijk van de belastingsmodus.

Onder axiale belasting is er geen ongelijkmatige spanningsverdeling over de diepte van de laag, wat betekent dat de spanning aan het oppervlak en onder de laag hetzelfde is.

In dit scenario kan de oppervlaktebehandeling alleen de vermoeiingsprestaties van de oppervlaktelaag verbeteren, aangezien het kernmateriaal niet versterkt wordt, waardoor de verbetering van de vermoeiingssterkte beperkt blijft.

Onder buig- en torsieomstandigheden concentreert de spanning zich op de oppervlaktelaag en de restspanning van de oppervlaktebehandeling en externe spanning worden gesuperponeerd, waardoor de werkelijke spanning op het oppervlak afneemt.

Tegelijkertijd verbetert de versterking van het oppervlaktemateriaal de vermoeiingssterkte onder buig- en torsieomstandigheden.

Daarentegen kunnen chemische warmtebehandelingen zoals carboneren, nitreren en carbonitreren de vermoeiingssterkte van het materiaal sterk verminderen als de oppervlaktesterkte van het onderdeel verminderd is door ontkoling tijdens de warmtebehandeling.

Op dezelfde manier neemt de vermoeiingssterkte van oppervlaktecoatings, zoals Cr en Ni, af door het kerfeffect veroorzaakt door scheuren in de coatings, residuele trekspanning veroorzaakt door de coatings in het basismetaal, en waterstofbrosheid veroorzaakt door waterstofabsorptie tijdens het galvanische proces.

Inductie-afschrikken, oppervlaktevlamafschrikken en afschrikken van staal met een lage hardbaarheid kunnen resulteren in een bepaalde diepte van de oppervlaktehardheidslaag en gunstige restdrukspanning vormen op de oppervlaktelaag, waardoor het een effectieve methode is om de vermoeiingssterkte van componenten te verbeteren.

Oppervlakte rollen en schieten peening kan ook een bepaalde diepte van deformatieverhardingslaag op het oppervlak van preparaten creëren en residuele drukspanning produceren, wat ook een effectieve manier is om de vermoeiingssterkte te verbeteren.

Het verbeteren van de vermoeiingssterkte van materialen door het optimaliseren van de verwerkingscondities van oppervlakken kan op verschillende manieren bereikt worden:

Het introduceren van restdrukspanning: Aan het einde van de bewerking van een onderdeel worden methoden zoals shot peening gebruikt om een bepaalde grootte en diepte van drukspanning te introduceren. Dit kan de integriteit van het oppervlak verbeteren en de vermoeiingslevensduur en sterkte verhogen. Het wordt algemeen aanvaard dat residuele drukspanning een kritisch versterkingsmechanisme is om de weerstand tegen vermoeiing en spanningscorrosie van technische materialen te verbeteren.

Oppervlaktevervorming optimaliseren: Het nastreven van verharding door verwerking op nanoschaal kan vervormbaarheid opofferen voor sterkte, maar het versnelt de scheurgroei, wat schadelijk is voor vermoeiing. Daarom moet overmatig streven naar het verhardende effect van oppervlaktevervorming worden vermeden om nadelige gevolgen voor vermoeiingsprestaties te voorkomen.

Rollende versterking: Als een van de mechanische oppervlakteversterkingstechnieken kan het walsversterkingsproces de vermoeiingsprestaties, slijtvastheid, corrosiebestendigheid en schadetolerantie van materialen effectief verbeteren. Deze techniek is toegepast op behandelingen voor oppervlaktemodificatie zoals die voor vliegtuigmotorbladen.

Technologieën voor oppervlaktemodificatie: Door middel van technologieën voor oppervlaktemodificatie kunnen de hardheid van het materiaaloppervlak, de slijtvastheid en de corrosiebestendigheid worden verbeterd, terwijl de kans op vermoeiingsschade wordt verkleind. Het optimaliseren van de integriteit van het materiaal kan interne defecten en restspanningen verminderen, waardoor de vermoeiingsprestaties verbeteren.

Invloed van warmtebehandeling en microstructuur: Verschillende stadia van warmtebehandeling leveren verschillende microstructuren op, dus het effect van warmtebehandeling op vermoeiingssterkte is hoofdzakelijk de invloed van de microstructuur. Door het warmtebehandelingsproces te controleren, kan een microstructuur worden verkregen die bevorderlijker is voor de vermoeiingssterkte.

De specifieke invloed van omgevingsvochtigheid op de vermoeiingssterkte van verschillende materialen komt voornamelijk tot uiting in de volgende aspecten:

Voor chroomstaal met hoge sterkte heeft omgevingsvochtigheid een aanzienlijke invloed op de duurzaamheid. Onder bepaalde vochtige en warme omstandigheden wordt de vermoeiingslevensduur van het materiaal aangetast, waardoor de scheurgroei versnelt.

De vermoeiingsprestaties van metalen worden ook beïnvloed door de omgeving, vooral in het geval van corrosievermoeiing. Dit verwijst naar de reactie van metaalmaterialen onder de interactieve effecten van corrosieve media en cyclische belastingen, vaak gebruikt om het vermoeiingsgedrag van materialen in waterige omgevingen te beschrijven.

Studies naar de trekvermoeiingsprestaties van koolstofvezelcomposietlaminaten onder verschillende omgevingscondities (zoals droge toestand bij kamertemperatuur, droge toestand bij lage temperatuur en vochtige toestand bij hoge temperatuur) geven aan dat vochtige en hete omgevingen een van de belangrijkste factoren zijn die de mechanische eigenschappen van deze composietmaterialen beïnvloeden.

Onderzoek naar de degradatietrend en het mechanisme van de vermoeiingsprestaties van CFRP (Carbon Fiber Reinforced Polymer) in een vochtige en hete omgeving toont aan dat dergelijke omstandigheden verschillende vormen en gradaties van schade veroorzaken aan de matrix, vezels en vezelmatrixinterface van het CFRP, wat leidt tot de degradatie van de mechanische eigenschappen van het CFRP.

Onder een RV-omgeving van 60℃/95% neemt de vermoeiingsprestatie van lijmverbindingen tussen CFRP en aluminiumlegering af met de toename van de verouderingstijd en de afname van de vermoeiingssterkte is duidelijker zichtbaar in de vroege stadia van veroudering.

Studies hebben aangetoond dat vochtige omgevingen een aanzienlijke invloed hebben op zowel het mechanisme als de mate van vermoeiingsschade. Hoe hoger de relatieve vochtigheid, hoe ernstiger de vermoeiingsschade.

De effecten van corrosie op de vermoeiingssterkte van metalen en legeringen onder verschillende omgevingscondities komen voornamelijk tot uiting in de volgende aspecten:

Invloed van voorcorrosie: Pre-corrosie kan de vermoeiings-S-N curve en het gedrag van de initiatie van vermoeiingsscheuren van aluminiumlegeringen aanzienlijk beïnvloeden, maar het heeft geen invloed op het scheurgedrag. De levensduur tot scheurinitiatie na voorcorrosie is slechts goed voor minder dan 20% van de totale levensduur, wat leidt tot een scherpe afname van de vermoeiingslevensduur.

Vervorming in corrosieve omgevingen: Medische metalen materialen ondergaan een bepaalde vervorming tijdens vermoeiingsprocessen in conventionele luchtomgevingen. Deze vervorming wordt echter verergerd in corrosieve omgevingen, wat de vermoeiingsprestaties beïnvloedt.

Slijtage en corrosie in mariene omgevingen: Studies over de corrosie- en slijtage-eigenschappen van metalen materialen in mariene omgevingen geven aan dat het slijtagemechanisme geleidelijk overgaat van abrasieve slijtage naar een mechanisme dat wordt gedomineerd door slijtageversnelde corrosievermoeidheid.

Afname van vermoeiingssterkte in eroderende omgevingen: In eroderende omgevingsomstandigheden hangt de mate van afname van de vermoeiingssterkte van metalen of legeringen af van de toestand van de omgeving en de testomstandigheden. Bijvoorbeeld, de schijnbare vermoeiingssterkte grens waargenomen in staal in lucht is niet langer zichtbaar in corrosieve omgevingen.

Corrosievermoeiingseigenschappen in barre atmosferische corrosieomgevingen: Er zijn nog veel onderwerpen die bestudeerd moeten worden op het gebied van corrosievermoeiingsbreuk van aluminiumlegeringen onder de koppeling van barre atmosferische corrosieomgevingen en dynamische belastingsomstandigheden van hogesnelheidsspoorwegen. Dit geeft aan dat corrosie een significante invloed heeft op de vermoeiingssterkte van metalen en legeringen in deze specifieke omgevingen.

S-N curve karakteristieken van corrosievermoeiing: De S-N kromme van corrosievermoeiing heeft geen horizontaal deel, wat erop wijst dat de grens van corrosievermoeiing de waarde onder een bepaalde levensduur is, d.w.z. er is slechts een voorwaardelijke grens van corrosievermoeiing. Dit suggereert dat de factoren die de vermoeiingssterkte beïnvloeden in een corrosieomgeving complexer zijn dan in lucht.

Vermoeiingsprestaties in specifieke corrosieve omgevingen: Studies over de vermoeiingsprestatie van aluminiumlegering voor de ruimtevaart in een 3,5% NaCl corrosieomgeving geven aan dat de vermoeiingsprestatie in een corrosieve omgeving een aanzienlijke invloed heeft op de vermoeiingssterkte van metalen en legeringen.

De invloed van de microstructuur (ultrafijne korrels, nanokorrels) op de vermoeiingssterkte van metaalmaterialen komt vooral tot uiting in de volgende aspecten:

De relatie tussen aanpassing van de korrelgrootte en vermoeiingssterkte:

Onderzoek geeft aan dat voor materialen met een specifieke samenstelling, wanneer hun korrelgrootte over een breed bereik wordt aangepast om de sterkte te veranderen, de vermoeiingssterkte van het materiaal zal toenemen met de toename in treksterkte en vervolgens zal afnemen. Dit impliceert dat binnen een bepaald bereik het verkleinen van de korrelgrootte de vermoeiingssterkte van het materiaal kan verbeteren, maar wanneer de korrelgrootte tot een bepaalde mate wordt verkleind, kunnen te verfijnde korrels leiden tot een afname van de vermoeiingssterkte.

Het effect van de volumefractie van de korrelgrens:

Materialen met ultrafijne korrels en nanometaal hebben kleine korrels en een grote volumefractie van de korrelgrens, waardoor ze unieke en uitstekende eigenschappen hebben. Deze materialen produceren echter een groot aantal defecten tijdens het korrelverfijningsproces, wat leidt tot aanzienlijke verminderingen in taaiheid en plasticiteit, het verdwijnen van het vermogen om te harden, waardoor de prestaties bij laagcyclische vermoeidheid worden beïnvloed.

De invloed van plastische vervorming op vermoeiingssterkte:

Door metalen te onderwerpen aan ernstige plastische vervorming (SPD) kunnen microstructuren zoals ultrafijne korrels en nanokorrels geproduceerd worden, waardoor de vermoeiingssterkte van het materiaal verbetert. Na behandeling met SPD lijkt de vermoeiingssterkte van pure metalen, zoals koper, echter een verzadigingswaarde te bereiken, wat aangeeft dat er bepaalde beperkingen zijn voor het verder verbeteren van de vermoeiingssterkte door het SPD-proces te optimaliseren.

De rol van stapelende breukenergie:

Tijdens cyclische vervorming, met de afname van de energie van de stapelfout, vertonen de microstructurele instabiliteit veroorzaakt door korrelgroei en de sterk rekgelokaliseerde afschuifbanden beide een merkbare verbetering. Dit suggereert dat het microscopische mechanisme van vermoeiingsschade van het materiaal geleidelijk zal verschuiven van korrelgrensmigratie-gedomineerde korrelgroei naar andere vormen, wat de vermoeiingsprestaties beïnvloedt.

Het verschil in vermoeiingsprestaties onder spanningscontrole en rekcontrole:

Het verfijnen van de korrels van metaalmaterialen tot ultrafijne korrels of nanokorrels kan hun vermoeiingsprestaties bij hoge cyclus onder spanningsgecontroleerde omstandigheden verbeteren, maar vermindert vaak hun vermoeiingsprestaties bij lage cyclus onder spanningsgecontroleerde omstandigheden. Dit komt voornamelijk omdat nadat de korrels zijn verfijnd tot het submicron- of nanometerniveau, de microstructuur van het materiaal verandert, wat de vermoeiingsprestaties beïnvloedt.