Heb je je ooit afgevraagd hoe precisie in lasersnijden wordt bereikt? Dit artikel onderzoekt de cruciale factoren die de kwaliteit van het lasersnijden beïnvloeden, zoals de conditie van de straalpijp, de focuspositie en de druk van het hulpgas. Door deze elementen te begrijpen, krijgt u inzicht in het optimaliseren van uw lasersnijproces voor superieure resultaten. Duik erin en ontdek de geheimen achter foutloos snijden!

Lasersnijden is nauw verbonden met de volgende factoren:

① Sproeierstatus

Diameter sproeier, integriteit of beschadiging van de sproeier, hoogte van de sproeier, of de sproeier op zijn plaats is geïnstalleerd

Keramische ring staat

De keramische ring is intact of beschadigd en de verbinding tussen de keramische ring en de afdichtingsring is hersteld.

③ Snijkop, status optisch pad

of de collimatiespiegel, focusspiegel of beschermspiegel vervuild is en of het optische pad coaxiaal is met het mondstuk

Hulpgas

Zuiverheid hulpgas, hulpgasstroom, hulpgasdruk

⑤ Focuspositie

Snijsnelheid

Plaatkwaliteit

Plaatmateriaal, warmtevervorming van de plaat, oppervlaktekwaliteit van de plaat (roest, vreemde stoffen enz.)

Van de hierboven genoemde invloedsfactoren moeten we er vier onder de loep nemen:

Veranderingen in andere factoren hebben ook direct of indirect invloed op deze vier factoren.

Hieronder geven we een gedetailleerde introductie.

Het type sproeier, de sproeieropening, de integriteit van de sproeier, de hoogte van de sproeier (afstand tussen de sproeieruitlaat en het werkstukoppervlak), enz. beïnvloeden het snijeffect.

Sproeiertype en -opening selecteren

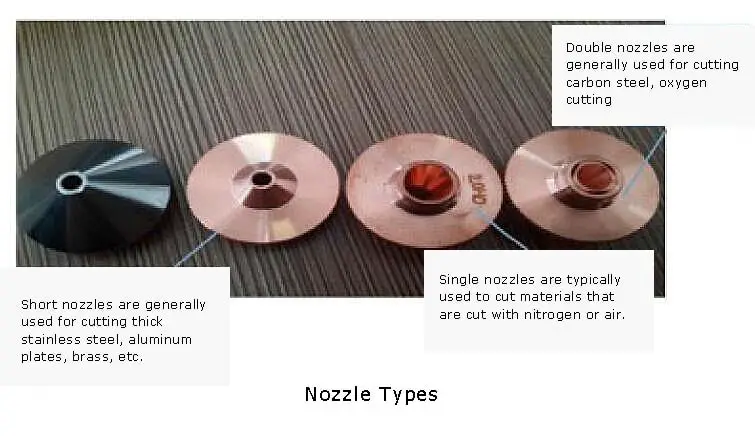

Momenteel worden gebruikte spuitdoppen onderverdeeld in enkele spuitdoppen, dubbele spuitdoppen en korte spuitdoppen.

De single snijmondstuk diafragma's zijn:

Φ0.8, Φ1.0, Φ1.5, Φ2.0, Φ2.5, Φ3.0, Φ3.5, Φ4.0;

De dubbele snijmondopeningen zijn:

Φ0.8, Φ1.0, Φ1.5, Φ2.0, Φ2.5, Φ3.0, Φ3.5, Φ4.0;

De kortsluitopeningen zijn:

Φ3,0, Φ3,5, Φ4,0

In principe:

De dunne plaat gebruikt een spuitmond met een kleine opening en de dikke plaat gebruikt een spuitmond met een grotere opening.

Klein mondstuk snijden:

Het snijoppervlak zal dunner zijn; wanneer de dikke plaat wordt gesneden, is het gasdiffusiegebied klein, waardoor het niet stabiel is bij gebruik.

Groot mondstuk snijden:

Het mondstuk met een klein snijgedeelte is iets dikker; het gasverspreidingsgebied is groot en de gasstroom is traag, zodat het stabiel is tijdens het snijden.

Vergelijking van spuitopeningen:

| Opening mondstuk | Gasstroom | Gesmolten verwijderingscapaciteit |

| kleine | snel | groot |

| groot | langzaam | kleine |

Effect van mondstukbreuk op snijkwaliteit

Wanneer de spuitmond tijdens het snijden tegen het werkstuk botst of wrijft, wordt de spuitmond gemakkelijk vervormd.

Wanneer de perforatie zich voordoet in de boring of het snijwerkstuk kan niet worden doorgesnedenHet mondstuk smelt en de mond is geblokkeerd, wat de snijkwaliteit beïnvloedt.

Als de straalpijp vervormd of gesmolten is, treden de volgende nadelige effecten op:

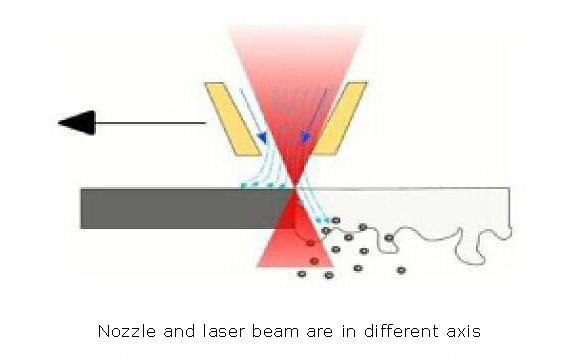

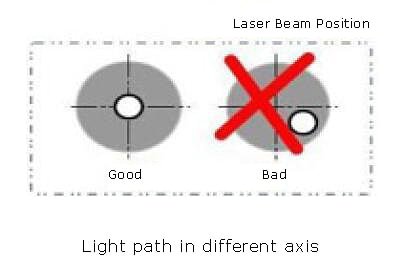

1). De straalpijp en de laserstraal bevinden zich in verschillende assen

De coaxialiteit van het midden van de uitlaatopening van de straalpijp en de laserstraal is een van de belangrijke factoren die de kwaliteit van het snijden beïnvloeden.

Hoe dikker het werkstuk, hoe groter de impact.

Als de straalpijp vervormd of gesmolten is, heeft dit een directe invloed op de coaxialiteit.

Daarom moet de spuitmond zorgvuldig worden opgeborgen en goed worden geïnstalleerd om stoten te voorkomen en vervorming te voorkomen.

Als het nodig is om de omstandigheden tijdens het snijden te veranderen vanwege de slechte staat van de spuitmond, is het beter om deze te vervangen door een nieuwe spuitmond.

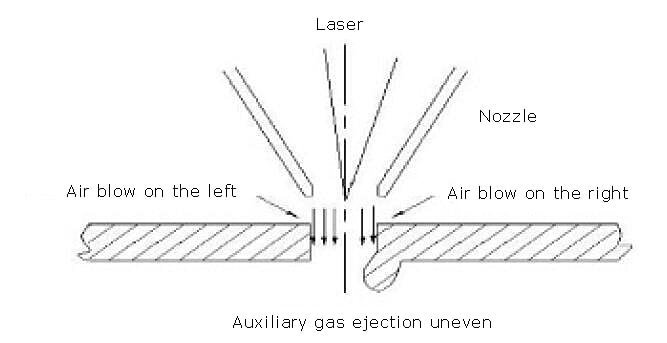

2). Wanneer het hulpgas uit het mondstuk wordt geblazen, is de hoeveelheid gas niet uniform en doet zich het verschijnsel voor dat de ene kant smelt of verbrandt en de andere kant niet.

Bij het snijden van een dunne plaat van 3 mm of minder is de invloed klein; bij het snijden van meer dan 3 mm is het effect ernstig en kan er soms niet doorheen gesneden worden.

3) Invloed op scherpe hoeken

Als het werkstuk een scherpe hoek of een kleine hoek heeft, zal er waarschijnlijk oversmelten; dikke platen kunnen dan mogelijk niet worden gesneden.

4). Effect op perforatie

De perforatie is onstabiel, de tijd is niet gemakkelijk te controleren, de dikke plaat zal oversmelten en de penetratievoorwaarde is moeilijk te begrijpen en de invloed op de dunne plaat is klein.

Het effect van de afstand tussen de spuitmond en het werkstuk op de snijkwaliteit (de afstand tussen de spuitmonduitlaat en het werkstukoppervlak).

De stand-off heeft een groot effect op de kwaliteit van de snede, wat vaak over het hoofd wordt gezien tijdens het zagen.

Bij normaal snijden is de volgerhoogte over het algemeen 0,8 mm-1,2 mm.

Te laag zal de spuitmond gemakkelijk tegen het oppervlak van het werkstuk botsen;

Een te hoge waarde zorgt ervoor dat de luchtstroom uit het mondstuk zich verspreidt, waardoor de concentratie en druk van het hulpgas veranderen en de snijkwaliteit afneemt.

De verandering in spuitmondhoogte (omhoog of omlaag) veroorzaakt ook een verandering in focuspositie (omhoog of omlaag) die de kwaliteit van de snede beïnvloedt.

De belangrijkste factoren die de follow-up hoogte beïnvloeden:

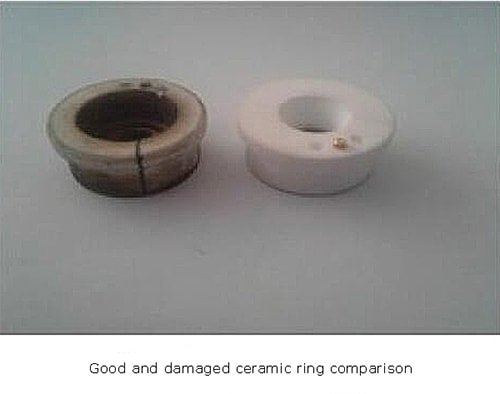

Wanneer de snijkop tijdens het snijden tegen het opgetilde werkstuk botst, kan de keramische ring gemakkelijk barsten of verpulveren.

Als de keramische ring gebarsten is, lekt het hulpgas gemakkelijk weg, waardoor er onvoldoende hulpgas stroomt en de snijkwaliteit wordt beïnvloed.

Als de keramische ring kapot is, moet de operator de nieuwe keramische ring op tijd vervangen.

Tijdens het vervangen moet ervoor worden gezorgd dat de afdichtring tussen de keramische ring en de snijkop wordt aangedrukt en samengeperst.

Verlies het niet, anders zal het gemakkelijk leiden tot lekkage van hulpgas en de snijkwaliteit beïnvloeden.

De belangrijkste onderdelen van de snijkop zijn collimatiespiegels, focusspiegels en beschermspiegels.

Elke lensvervuiling kan invloed hebben op het lichtpadwat de kwaliteit van de snede beïnvloedt.

De verschillende assen van de laser en de straalpijp veroorzaken ook problemen met de optische wegoverdracht, wat ook kan leiden tot snijfouten.

Voornamelijk in de volgende aspecten:

Bij het snijden van verschillende materialen moet de focuspositie worden aangepast aan de verschillende vereisten van het snijproces.

De richting van de positie van het excentrische punt moet worden onderscheiden wanneer een parameter voor de focuspositie wordt gegeven.

We definiëren de focuspositie als 0 op het bovenste oppervlak van het vel.

De focus is negatief onder het bovenoppervlak van de plaat en positief boven het bovenoppervlak van de plaat.

Zoals hieronder te zien is:

Selectie focuspositie

De focuspositie is een van de vier elementen van het snijproces.

Daarom is het nodig om voor elke snede te bepalen of de focuspositie correct is afgesteld volgens verschillende platen en referentieprocesparameters.

De belangrijkste factoren die de focuspositie beïnvloeden zijn:

Effect van hulpgassoorten op het snijproces

Bij het kiezen van het type en de druk van het snijhulpgas moet rekening worden gehouden met de volgende aspecten:

Effect van de zuiverheid van hulpgassen op de kwaliteit van gesneden producten

(1) het effect van onvoldoende zuiver gas bij het snijden van koolstofstaal met zuurstof:

(2) het effect van onvoldoende gaszuiverheid wanneer snijden van roestvrij staalaluminium plaat, messing, enz. met stikstof:

Effect van de druk van het hulpgas op de snijkwaliteit

(1) Het gas helpt de warmte af te voeren en de verbranding te ondersteunen, en blaast het gesmolten oppervlak weg, zodat het snijvlak beter van kwaliteit is.

(2) Het effect op snijden wanneer de gasdruk onvoldoende is:

(3) De invloed op de snijkwaliteit als de gasdruk te hoog is.

Effect van hulpgas op perforatie

(1) Als de gasdruk te laag is, is het niet gemakkelijk om door te snijden en neemt de tijd toe.

(2) Als de gasdruk te hoog is, wordt het gat gestraald, waardoor het penetratiepunt smelt en een groot smeltpunt vormt.

Daarom is over het algemeen voor koolstofstaalplaten de druk van de perforatie van de dunne plaat hoger en de druk van de dikke plaat lager.

Wanneer de dikke plaat wordt geperforeerd, moeten de gasdruk en de luchtverhouding op de juiste manier worden verlaagd wanneer het gat wordt gestraald en moet de doorboringstijd worden verlengd.

Factoren die het hulpgas beïnvloeden:

Als de zuiverheid van het hulpgas laag is, moet de bijbehorende gasdruk worden verhoogd en omgekeerd.

Bij een gegeven druk geldt: hoe kleiner de porie, hoe kleiner de stroomsnelheid; hoe groter de porie, hoe groter de stroomsnelheid.

De grootte van de stroom beïnvloedt het snijeffect en het vermogen om de smelt te verwijderen.

Hoe hoger het mondstuk zich van de plaat bevindt, hoe meer de luchtstroom wordt verspreid; hoe lager de plaat, hoe meer de luchtstroom wordt geconcentreerd.

De hoeveelheid stroom beïnvloedt het snijeffect en het vermogen om de smelt te verwijderen.

Als de luchtuitlaat van het mondstuk beschadigd is, zal de uitstromende luchtstroom ongelijkmatig zijn, wat een directe invloed heeft op het snijvermogen.

Beschadiging van de keramische ringen en afdichtingen kan leiden tot gaslekkage, wat weer van invloed is op de luchtdruk en doorstroming.

De snelheid is te hoog, zodat het hulpgas de smelt niet effectief kan verwijderen, en dan zal het slak hangen of kan het niet doorsnijden.

Als het laservermogen afneemt, is er meestal meer druk nodig om de smelt te verwijderen.

Als de focus niet goed is, is de energie van de laser op de plaat onzeker.

Het is duidelijk dat als de energie te groot is, de luchtdruk klein moet zijn; als de energie klein is, moet de luchtdruk groter zijn.

Als de kwaliteit van de plaat niet goed is, heeft dit direct invloed op het snijden;

Als het oppervlak van de plaat roest, enz. heeft, is dat niet bevorderlijk voor zuurstofverbranding en verwijdering van de smelt.

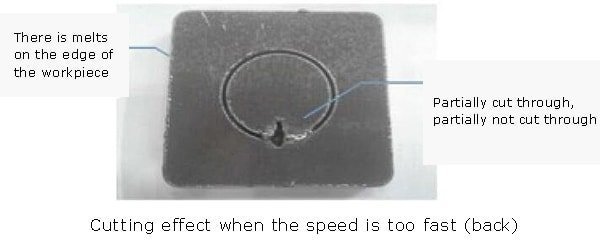

Het effect van een te hoge snijsnelheid

(1) Dit kan leiden tot afsnijden en omgekeerde verstuiving, zie onderstaande afbeelding.

(2) Sommige gebieden kunnen worden afgesneden, maar sommige gebieden kunnen niet worden afgesneden.

(3) Het hele eindvlak is dikker, maar er ontstaat geen smelt.

(4) De doorsnede wordt weergegeven als een dwarsdoorsnede en de onderste helft is gesmolten.

Over het algemeen is de snijsnelheid te hoog, de gasdruk laag en het vermogen laag, waardoor het snijden onvoldoende is.

Het effect van de voedingssnelheid is te langzaam

(1) Er is sprake van oversmelten en het snijvlak is ruw.

(2) De spleet wordt ook breder en smelt wanneer de scherpe hoek wordt afgesneden.

(3) Beïnvloeding van de snijefficiëntie.

Over het algemeen is de snijsnelheid te laag, de luchtdruk te hoog en het vermogen te groot, met als gevolg dat het snijden oversmelten wordt.

De juiste voedingssnelheid selecteren

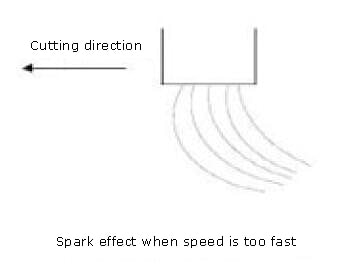

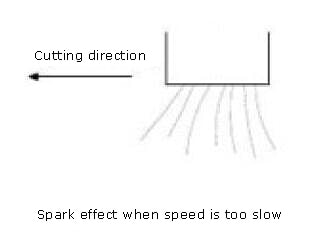

Aan de hand van de snijvonk kan worden bepaald of de voedingssnelheid kan worden verhoogd of verlaagd; als de juiste snijsnelheid is ingesteld, verspreidt de vonk zich van boven naar beneden.

Als de vonk gekanteld is, is de voedingssnelheid te hoog, wordt het hulpgas niet volledig weggeblazen en is de snijkop naar voren bewogen.

De vonken zijn niet-verspreidend en minder, en wanneer ze worden samengebald, is de snelheid te laag en wordt het hulpgas overmatig geblazen, waardoor het werkstukgedeelte gemakkelijk ruw wordt.

Door de juiste voedingssnelheid in te stellen, vertoont het snijvlak een gladdere lijn en geen smelt in het onderste gedeelte.

A) lensvervuiling

B) de scherpstelpositie is onjuist

C) Er zitten roestvlekken en olievlekken op het oppervlak van de plank:

De meeste ijzerhoudende en niet-metalen metalen kunnen worden gesneden met een laser.

Elk materiaal heeft zijn eigen unieke reactie op de laser (golflengte 1,080u).

Of een materiaal geschikt is voor lasersnijden hangt af van de interactie van het materiaal met de lasergolflengte en -energie.

Ze hebben verschillende snijcapaciteiten, snijsnelheid en kwaliteit.

In het algemeen zijn de elementen die het lasersnijvermogen van materiaal beïnvloeden:

De behandeling van het oppervlak van het materiaal zoals aluminium-zink, plating, coating, roest, kleuren, schilderen en beschermende coatings heeft meestal een negatieve invloed op het lasersnijden.

Er zitten roestvlekken op het oppervlak van de plaat (voorkant) en de roestvlekken zijn niet doorgesneden (achterkant)

Platen met geborduurde vlekken en olievlekken op het oppervlak moeten eerst worden bewerkt en vervolgens gesneden.

Als het vel niet volledig schoongemaakt kan worden, overweeg dan om de snijsnelheid te verlagen, de extra luchtdruk te verhogen en het vermogen te verhogen om te voorkomen dat het vel niet doorgesneden kan worden.

Lasersnijden heeft het fenomeen van warmteabsorptie en thermische diffusie, en de materiaaltemperatuur heeft een niet te verwaarlozen invloed op de kwaliteit van het lasersnijden.

In het algemeen geldt dat wanneer de materiaaltemperatuur hoger is dan 90 °C, dit een nadelig effect heeft op het lasersnijden (gemakkelijk stralen en oversmelten).

Om het nadelige effect van temperatuurveranderingen op het snijden te verminderen, kan over het algemeen de methode van sprongsnijden worden gebruikt.

Het zogenaamde sprongsnijden is het snijden van een contour in een klein gebied en het springen naar andere gebieden om verder te snijden, zodat het bewerkingsmateriaal niet te hoog wordt verhit in een klein gebied.

Het starten en stoppen van de machine en het veranderen van de bewegingsrichting beïnvloeden de stabiliteit van de snijkwaliteit.

Het is zeer noodzakelijk om een loodsnede toe te voegen aan de eigenlijke snede.

De methoden en het toepassingsgebied worden in de volgende tabel weergegeven:

| Leidmodus | Toepassingsgebied |

| Rechte lijn lood in rechte hoek | 0,5-3 mm vel |

| Rechte lijn met boogafleiding | 4-6 mm |

| Rechte raaklijn | 8-16 mm |

De aanbevolen lengte van het snoer is als volgt:

| Plaatdikte (mm) | Ronde diameter (d, mm) | Lengte lood (a,mm) |

| 1-6 | d<10 | Uitgaande van het middelpunt van de cirkel |

| d>10 | 5 | |

| 8-12 | d<20 | Uitgaande van het middelpunt van de cirkel |

| d>20 | 10 | |

| 15-20 | d<30 | Uitgaande van het middelpunt van de cirkel |

| d>30 | 15 |

Bij het snijden van dik koolstofstaal (groter dan of gelijk aan 6 mm) is het nodig om het lood te verlengen om te voorkomen dat de slak die vrijkomt bij het gatstralen het snijden beïnvloedt.

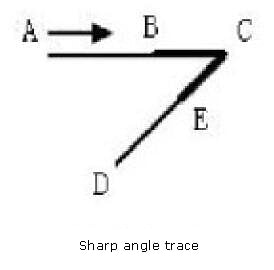

Scherp hoek snijproces

Oorzaken van acute hoekbrandwonden

Wanneer de scherpe hoek wordt gesneden, beweegt de machine-as door een proces van vertraging en versnelling en verandert de snelheid, terwijl het uitgangsvermogen van de laser onveranderd blijft.

De laserenergie die geconcentreerd is op de hoeken is twee keer zo groot als de snijlijn.

De hoeken zullen verbranden door te veel warmte.

Verwerkingstechniek met scherpe hoek

In de lasersnijprocesProbeer scherpe veranderingen in snelheid en richting te vermijden, omdat dit gemakkelijk leidt tot plaatselijke oververhitting van het werkstuk, waardoor de snijkwaliteit wordt beïnvloed.

Scherpe hoeken hebben over het algemeen de volgende bewerkingsmethoden:

1) Overgang met een cirkelboog

Als er geen speciale vereisten zijn voor de scherpe hoek, is het over het algemeen mogelijk om de R1-2mm kleine boog te gebruiken voor de overgang.

Veranderingen in snijsnelheid en -richting worden effectief gebufferd.

Zoals hieronder te zien is:

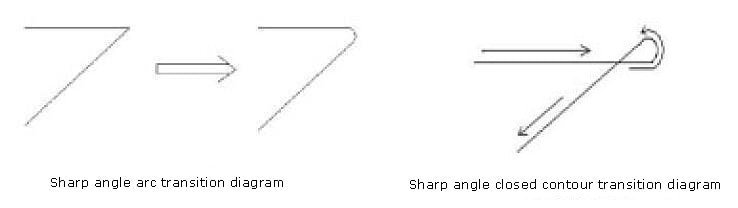

2) Oversnijden van gesloten contourovergang

Zoals te zien is in de afbeelding, voegt dit een oversnijdend gesloten pad toe in de hoek als een extra procedure, zodat de snijsnelheid en -richting niet abrupt worden veranderd in de hoeken, om de warmte overal uniform te maken, om zo de scherpe hoek uit te snijden met duidelijke scherpe randen.

Nu ken je de 9 factoren die de lasersnijkwaliteit beïnvloeden en de methode om de lasersnijkwaliteit te verbeteren.

Voor meer informatie over de kwaliteitscontrole van lasersnijden, kun je ook dit artikel bekijken: Kwaliteitscontrole lasersnijden (met beproefde oplossingen)

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.