Heb je je ooit afgevraagd hoe lasers met uiterste precisie door staal kunnen snijden? In dit artikel ontrafelen we de geheimen achter het lasersnijden. Van lasermodi tot straalpijpaanpassingen, ontdek hoe elke factor het snijproces beïnvloedt. Maak je klaar om de ingewikkelde dans van technologie en techniek te ontdekken die lasersnijden tot een wonder van moderne techniek maakt.

De volgende factoren spelen een cruciale rol in de lasersnijproces:

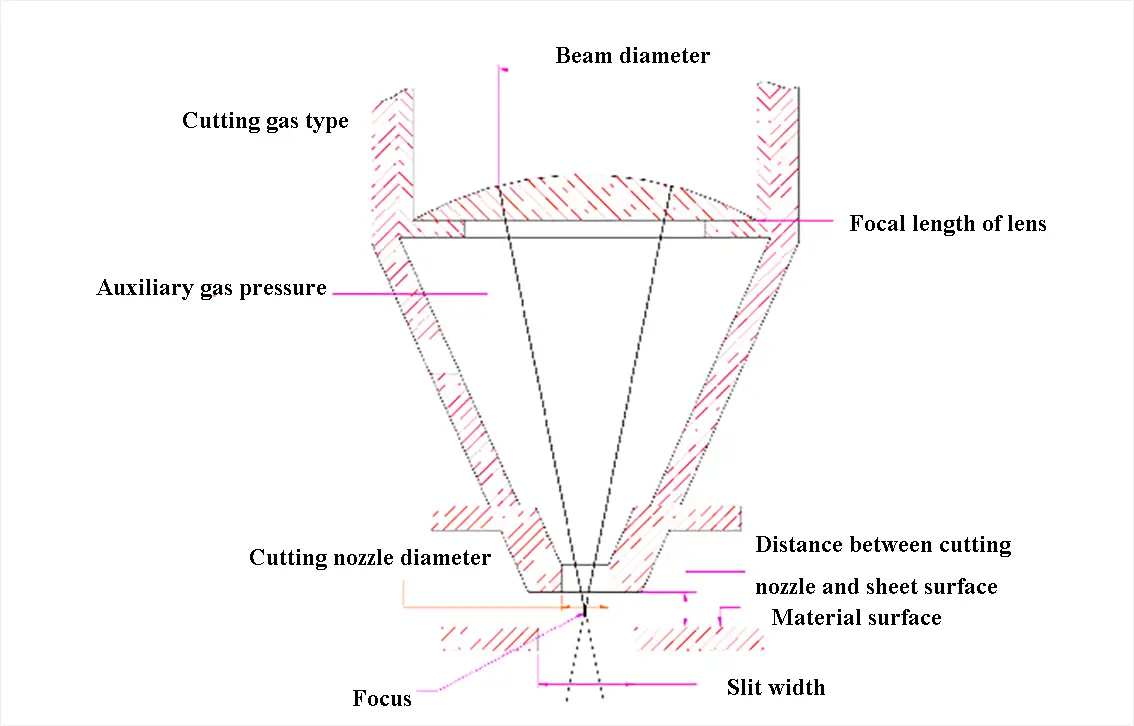

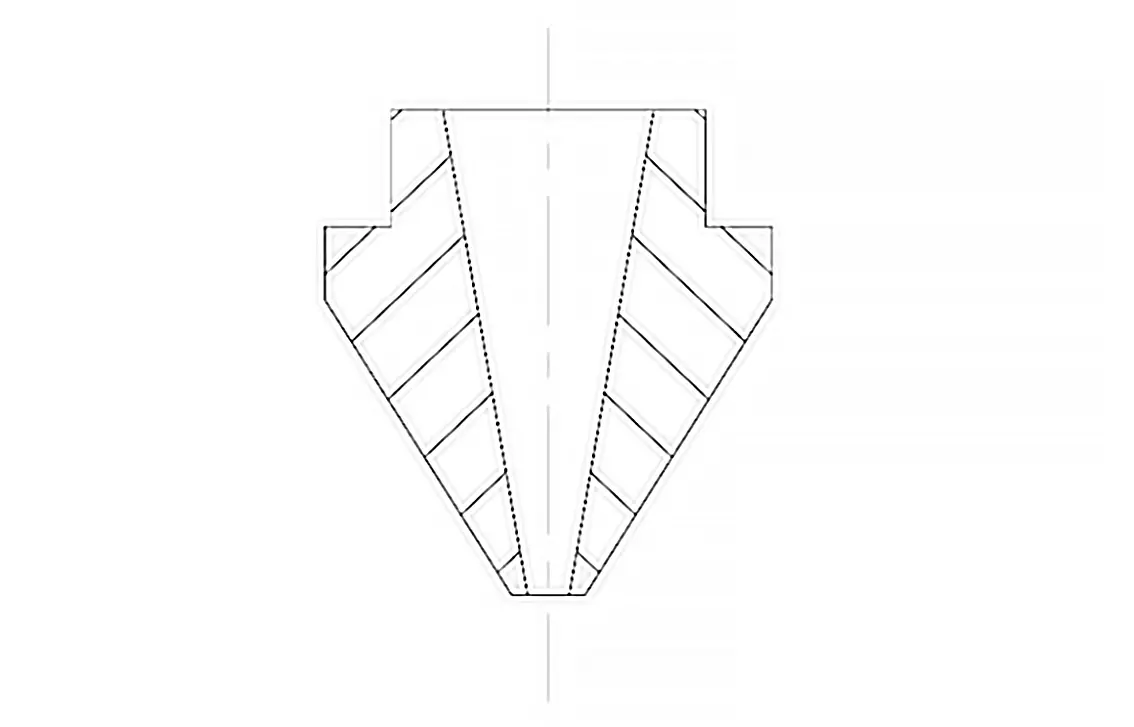

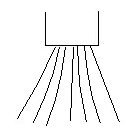

De procesparameters gekoppeld aan lasersnijden worden weergegeven in de onderstaande figuur.

Fig. 1 Snijprocesparameters

De lasermodus heeft een grote invloed op het snijproces en levert betere resultaten wanneer snijstaal platen. Dit hangt nauw samen met de lasermodus en de kwaliteit van de externe optische lens.

De verdeling van de lichtintensiteit over de dwarsdoorsnede van de laserstraal wordt de transversale modus van de laser genoemd. De transversale modus wordt over het algemeen beschouwd als de lasermodus.

Verschillende transversale modi worden voorgesteld door het symbool TEMmn, waarbij TEM staat voor transversale elektromagnetische golf en M en N positieve gehele getallen zijn die de rangtelwoorden voorstellen van punten met een lichtintensiteit van nul in de richtingen van respectievelijk de X-as en de Y-as.

De volgende figuur toont de brandpunten van verschillende transversale modi van de laserstraal. TEM00-modus, ook bekend als de basismodus, heeft geen punten met nul lichtintensiteit. De modus TEM10 heeft een punt met een intensiteit van nul in de X-richting en de modus TEM01 heeft een punt met een intensiteit van nul in de Y-richting. Hoe groter de modusordinalen M en N, hoe meer punten met een lichtintensiteit van nul in het brandpunt.

Laserstralen met verschillende transversale modi worden multimode genoemd.

Fig. 2 Modus Spot

In de bovenstaande figuur wordt de TEM00-modus de fundamentele modus genoemd.

De TEM*01 modus is een enkele ringmodus en staat ook bekend als de quasi-fundamentele modus. Een sterretje * is toegevoegd om hem te onderscheiden van TEM01.

In werkelijkheid kunnen TEM01-modus en TEM10-modus beschouwd worden als dezelfde modus, aangezien de X- en Y-as kunstmatig gescheiden zijn. De stereogrammen van verschillende modi staan hieronder afgebeeld.

Figuur 3: Stereogram van TEM00-modus

Afbeelding 4: Stereogram van TEM20-modus

Figuur 5: Stereogram van TEM23-modus

Figuur 6: Stereogram van Multimode.

II. Brandpunt

De scherpstelpositie is een cruciale parameter en moet goed worden ingesteld.

| Brandpunt | Schematisch diagram | Kenmerken |

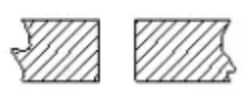

| Nul brandpuntsafstand: De focus ligt op het werkstukoppervlak. |  | Het is geschikt voor dun koolstofstaal onder 5mm. (uitgesneden gedeelte)  Wanneer de focus op het bovenste oppervlak van het werkstuk ligt, is het snijresultaat glad op het bovenste oppervlak, maar is het onderste oppervlak niet glad. |

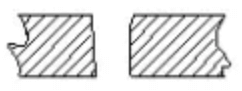

| Negatieve brandpuntsafstand: De focus ligt onder het oppervlak van het werkstuk. |  | Aluminium, roestvrij staal en andere werkstukken gebruiken deze methode. (uitgesneden gedeelte)  De focus bevindt zich in het midden en het onderste gedeelte, wat resulteert in een groter glad oppervlak. De resultaten geven aan dat de snijbreedte breder is en de snijgasstroom groter is met een focus op deze locatie, vergeleken met een focus op nul brandpuntsafstand. Bovendien is de perforatietijd langer bij deze focuspositie. |

| Positieve brandpuntsafstand: De focus ligt op het werkstukoppervlak |  | Wanneer dik staal snijden platen wordt zuurstof gebruikt. De oxidatie van de zuurstof die voor het snijden wordt gebruikt, moet van boven naar beneden plaatsvinden. Om de dikte van de plaat aan te kunnen, is een bredere snijbreedte nodig, wat bereikt kan worden door de instellingen aan te passen. Het snijgedeelte lijkt op dat van gas snijdenmet zuurstof blazen en een ruwe sectie produceren. |

| 1,5 mm boven het oppervlak | 0,5 mm boven het oppervlak | 2,5 mm boven het oppervlak |

|  |  |

Het basisconcept is het gebruik van maskeerlijm om de spuitmond te blokkeren en de focusafstand aan te passen. Vervolgens wordt de grootte van de gaatjes gecontroleerd. De positie met het kleinste gaatje is de focus. Tot slot wordt de beste focus voor het snijden bepaald op basis van het snijproces nadat de focus is gevonden.

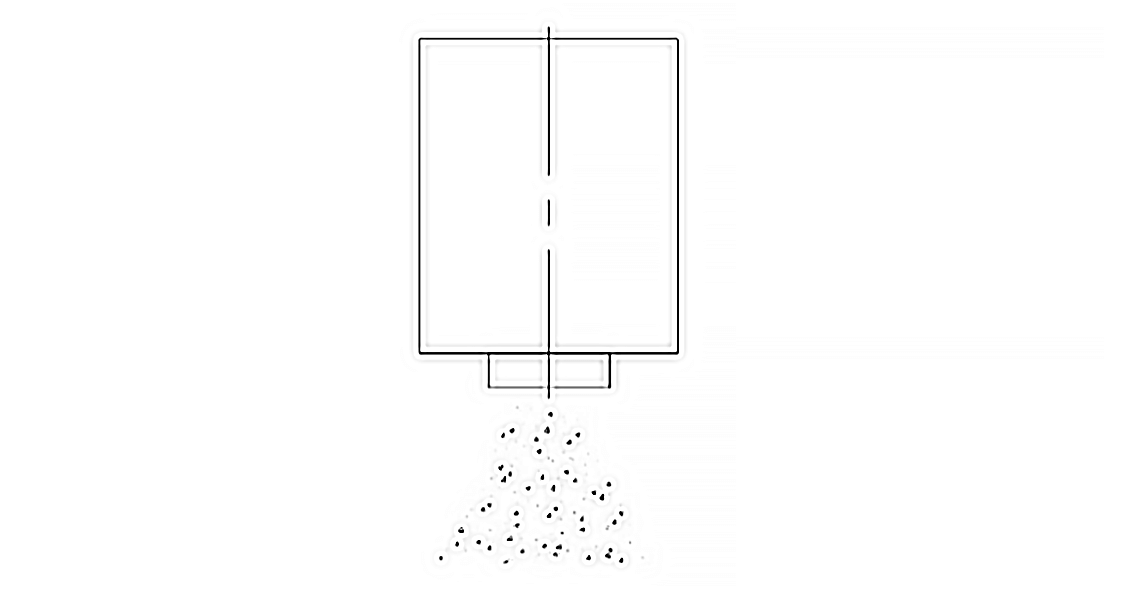

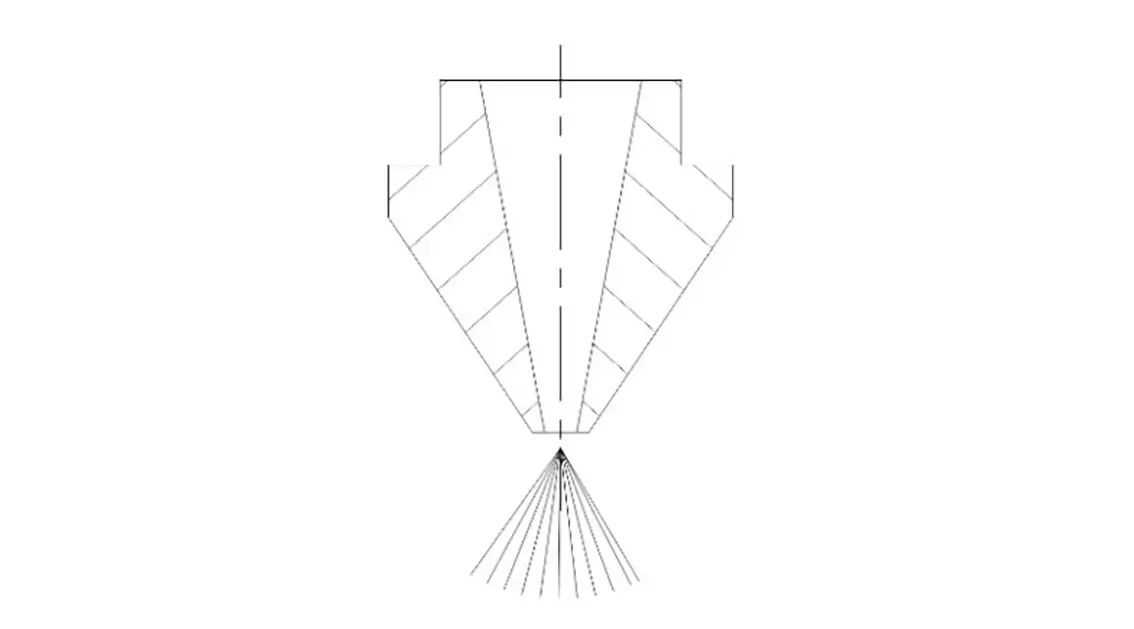

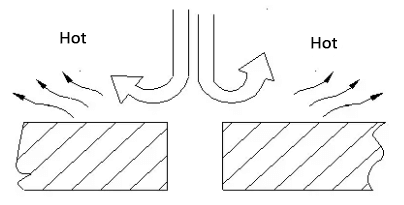

De vorm van de spuitmond, de diameter van de spuitmond en de hoogte van de spuitmond (de afstand tussen de uitlaat van de spuitmond en het oppervlak van het werkstuk) hebben invloed op het snijresultaat.

Fig. 7 Mondstuk

Fig. 8 Gasuitstoot zonder straalpijp

Fig. 9 Gasuitstoot met straalpijp

De coaxialiteit tussen het midden van de spuitmondopening en de laserstraal is een van de belangrijke factoren die de snijkwaliteit beïnvloeden. Hoe dikker het werkstuk, hoe groter de invloed. De coaxialiteit wordt direct beïnvloed als de straalpijp vervormt of als er een smeltvlek is.

Daarom moet de straalpijp zorgvuldig worden opgeslagen om schade en vervorming te voorkomen. De vorm en grootte van de straalpijp hebben een hoge fabricagenauwkeurigheid en er moet aandacht worden besteed aan de juiste installatiemethode.

Als de conditie van de straalpijp slecht is, moeten de snijcondities mogelijk worden aangepast en is het beter om de straalpijp te vervangen door een nieuwe. Als de straalpijp niet is uitgelijnd met de laseras, zal dit de snijkwaliteit als volgt beïnvloeden.

1) Invloed op het snijgedeelte

Zoals in de afbeelding te zien is, wordt het gasvolume ongelijkmatig wanneer het hulpgas uit het mondstuk wordt gestoten, met gesmolten vlek aan de ene kant en niet aan de andere kant. Het ongelijke gasvolume heeft weinig invloed op het snijden van dunne platen van minder dan 3 mm, maar het wordt ernstiger bij het snijden van dikkere platen en verhindert soms zelfs een succesvolle snede.

Fig. 10 Invloed van coaxialiteit op snijdoorsnede

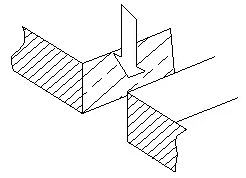

2) Invloed op scherpe hoeken

Als het werkstuk scherpe of kleine hoeken heeft, is het gevoelig voor oversmelten, waardoor dikke platen niet kunnen worden gesneden.

3) Invloed op perforatie

Er kan instabiliteit optreden bij de perforatie, moeilijkheden bij het controleren van de timing, oversmelten van dikke platen en problemen bij het beheersen van de penetratiecondities. Deze problemen hebben echter weinig effect op het snijden van dunne platen.

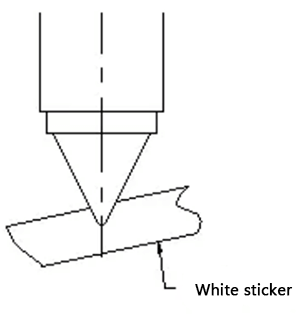

De stappen om de coaxialiteit tussen de spuitopening en de laserstraal in te stellen zijn als volgt:

(1) Breng inkt aan op het uiteinde van de spuitmond (meestal in het rood) en bevestig plakband aan het uiteinde van de spuitmond, zoals aangegeven in de afbeelding.

Fig. 11 Stap 1 van het afstellen van coaxiaal

(2) Gebruik een vermogen van 10-20 watt voor handmatig boren.

(3) Verwijder het zelfklevende papier en zorg ervoor dat de oriëntatie ten opzichte van het mondstuk behouden blijft.

Onder normale omstandigheden zal de laser een zwarte vlek op het zelfklevende papier branden. Als het midden van de spuitmond echter te veel afwijkt van het midden van de laserstraal, zal de zwarte vlek niet zichtbaar zijn (omdat de laserstraal dan de wand van de spuitmond raakt).

Fig. 12 Nozzle-afwijking te groot

(4) Als het middelpunt te groot of te klein is, controleer dan of de omstandigheden consistent zijn en of de focuslens goed vastzit.

Fig. 13 Losse focusspiegel

(5) Let op de richting van de zwarte vlek ten opzichte van het midden van de spuitmond en pas de positie van de spuitmond dienovereenkomstig aan.

Fig. 14 De positie van de coaxiale laserstraal aanpassen

De grootte van de opening heeft een cruciale invloed op de snij- en perforatiekwaliteit. Als het diafragma van de spuitmond te groot is, kan gesmolten materiaal tijdens het snijden rondspatten en door het gat van de spuitmond gaan, waardoor de lens beschadigd kan raken. Hoe groter de opening, hoe groter de kans dat dit gebeurt, wat leidt tot een verminderde bescherming van de lens en een kortere levensduur van de lens.

Vergelijking van de spuitopening

| Opening mondstuk | Gasstroom | Smeltverwijderingscapaciteit |

| Klein | Snel | Groot |

| Groot | Langzaam | Klein |

Het verschil tussen φ1 en φ1,5 straalpijp

| Mondstukdiameter | Dunne plaat (minder dan 3 mm) | Dikke plaat (meer dan 3 mm) Hoog snijvermogen, langere koeltijd en langere snijtijd |

| φ1 | Het snijoppervlak is prima. | Het gasdiffusiegebied is klein en onstabiel, maar in principe wel beschikbaar. |

| φ1.5 | Het snijvlak zal dikker zijn en de hoek kan gemakkelijk vlekken vertonen. | Het gasdiffusiegebied is groot, de gassnelheid is laag en het snijden is stabiel. |

De spuitmondhoogte verwijst naar de afstand tussen de spuitmonduitlaat en het werkstukoppervlak. Het bereik voor het instellen van deze hoogte ligt tussen 0,5 mm en 4,0 mm, met een typische instelling van 0,7 mm-1,2 mm voor snijden.

Als de hoogte te laag wordt ingesteld, kan het mondstuk tegen het werkstukoppervlak botsen. Als de hoogte daarentegen te hoog wordt ingesteld, zullen de druk en concentratie van het hulpgas afnemen, waardoor de snijkwaliteit afneemt. Tijdens het boren moet de hoogte iets hoger zijn, ongeveer 3,5 mm-4 mm, om te voorkomen dat de focuslens wordt vervuild door boorspatten.

Fig. 15 Sproeierhoogte

Besturingskast met capacitieve sensor

Zoals weergegeven in de figuur ![]() wordt het item voor het instellen van de hoogte van de sproeier weergegeven.

wordt het item voor het instellen van de hoogte van de sproeier weergegeven.

De snijsnelheid heeft een directe invloed op de breedte en ruwheid van de incisie. Er is een optimale waarde voor de snijsnelheid die varieert met de dikte van het materiaal en de druk van het snijgas. Deze waarde ligt meestal rond 80% van de maximale snijsnelheid.

Als de snijsnelheid te hoog is, kan dit tot de volgende problemen leiden:

Het gesneden gedeelte heeft schuine strepen en vlekken van de oplossing aan de onderkant.

Fig. 18 Te hoge snelheid

(1) Oversmelten leidt tot een ruw snijoppervlak.

(2) De spleet wordt breder en scherpe hoeken worden gesmolten.

(3) Dit heeft invloed op de snijefficiëntie.

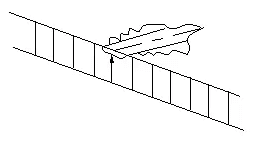

Bepalen of de voedingssnelheid moet worden verhoogd of verlaagd op basis van de snijvonken.

1) Vonken verspreiden zich van boven naar beneden

Fig. 19 Normale snijsnelheid

2) Als de vonk overhelt, is de snijsnelheid te hoog.

Fig. 20 Te hoge snijsnelheid

3) Als de vonken niet verspreid en weinig talrijk zijn en zich verzamelen, is de snelheid te laag.

Fig. 21 Te lage snijsnelheid

De voedingssnelheid is geschikt.

Zoals in de afbeelding te zien is, vertoont het snijvlak een relatief gladde lijn en is er geen smelten op de onderste helft.

Fig. 22 Normale snijsnelheid

Houd rekening met de volgende factoren bij het kiezen van het type en de druk van het snijhulpgas:

(1) Het gas draagt bij aan de warmteafvoer en verbranding, verwijdert de oplossing en verbetert de kwaliteit van het snijoppervlak.

(2) De effecten van lage gasdruk op het snijden.

a. Het snijvlak is gesmolten.

b. De snijsnelheid kan niet worden verhoogd, wat de efficiëntie beïnvloedt.

(3) De invloed van hoge gasdruk op de snijkwaliteit

a. Als de luchtstroom te hoog is, wordt het snijvlak dikker en de naad breder.

b. Als de luchtstroom te hoog is, zal het doorslijpstuk smelten en kan er geen goede doorslijpkwaliteit worden bereikt.

(1) Als de gasdruk te laag is, wordt het moeilijk om door te dringen en neemt de tijd toe.

(2) Als de gasdruk te hoog is, smelt het penetratiepunt en wordt er een groot smeltgebied gevormd.

Hierdoor is de perforatiedruk voor dunne platen hoger dan die voor dikke platen.

Plexiglas is brandbaar. Om een transparant en helder snijoppervlak te krijgen, wordt stikstof of lucht gekozen als vlamvertrager. Als zuurstof wordt gekozen, zal de snijkwaliteit niet goed genoeg zijn. Daarom is het noodzakelijk om de juiste druk te kiezen op basis van de werkelijke situatie tijdens het snijden.

Hoe kleiner de gasdruk, hoe hoger de helderheid van het snijlicht en hoe smaller de haarsnede. Als de gasdruk echter te laag is, zal dit resulteren in een trage snijsnelheid en een vlam onder het plaatoppervlak, wat een negatieve invloed kan hebben op de kwaliteit van het onderoppervlak.

De laservermogen die nodig is voor lasersnijden hangt voornamelijk af van het type snijden en de eigenschappen van het te snijden materiaal. Het grootste benodigde laservermogen is voor verdampingssnijden, gevolgd door smeltsnijden en zuurstofsnijden.

Het laservermogen heeft een significante invloed op de snijdikte, snelheid en incisiebreedte. Als het laservermogen toeneemt, neemt de dikte van het materiaal dat gesneden kan worden toe, versnelt de snijsnelheid en neemt ook de breedte van de incisie toe.

Laservermogen speelt een cruciale rol bij het bepalen van het snijproces en de kwaliteit.

1. Het vermogen is te klein om te snijden

Fig. 26 Te laag vermogen

2. Als het vermogen te hoog is, smelt het hele snijvlak.

Fig. 27 Overmatig vermogen

3. Het vermogen is onvoldoende, wat resulteert in gesmolten vlekken na het snijden.

Fig. 28 Vermogenstekort

4. Het vermogen is voldoende, het snijoppervlak is goed zonder gesmolten vlekken.

Fig. 29 Juiste voeding

Snijsnelheid

Gegeven de dichtheid van het laservermogen en het materiaal, volgt de snijsnelheid een empirische formule. Zolang het boven de drempelwaarde is, is de snijsnelheid van het materiaal evenredig met het laservermogen, wat betekent dat het verhogen van de vermogensdichtheid de snijsnelheid kan verhogen.

De snijsnelheid is ook omgekeerd evenredig met de dichtheid en dikte van het te snijden materiaal. Er zijn verschillende manieren om de snijsnelheid te verbeteren:

(1) Verhoog het vermogen (in het bereik van 500-3000W);

(2) Wijzig de straalmodus;

(3) Verklein de focusvlek (bijvoorbeeld door een lens met een korte brandpuntsafstand te gebruiken).

Voor metalen materialen geldt dat als andere procesvariabelen ongewijzigd blijven, de lasersnijsnelheid kan worden aangepast binnen een bereik met behoud van een bevredigende snijkwaliteit. Dit bereik blijkt relatief groot te zijn bij het snijden van dunne metalen.

Focuspositie

Nadat de laserstraal is scherpgesteld, is de grootte van de spot evenredig met de brandpuntsafstand van de lens. Een lens met een korte brandpuntsafstand resulteert in een kleine puntgrootte en een hoge vermogensdichtheid in het brandpunt, waardoor deze ideaal is voor het snijden van materiaal. De nadelen zijn echter een zeer korte focusdiepte en een beperkte instelmarge, waardoor de lens typisch geschikt is voor het met hoge snelheid snijden van dunne materialen.

Voor dikkere werkstukken is een telelens met een grotere brandpuntsdiepte meer geschikt voor het snijden, zolang deze voldoende vermogensdichtheid heeft.

In de meeste gevallen ligt de hoogste vermogensdichtheid bij het brandpunt, dat zich tijdens het snijden meestal net aan het oppervlak of iets onder het oppervlak van het werkstuk bevindt. Het handhaven van een constante relatieve positie tussen het brandpunt en het werkstuk is cruciaal voor het verkrijgen van een stabiele snijkwaliteit.

Het is belangrijk op te merken dat de lens tijdens het gebruik warm kan worden door slechte koeling, waardoor de brandpuntsafstand kan veranderen. In dergelijke gevallen moet de brandpuntsafstand tijdig worden aangepast.

Hulpgas

Het hulpgas wordt langs dezelfde as als de laserstraal gespoten om de lens te beschermen tegen vervuiling en de gesmolten slak op de bodem van het snijgebied te verwijderen. Voor niet-metalen en sommige metaalachtige materialenEr wordt perslucht of een inert gas gebruikt om de gesmolten en verdampte materialen te verwijderen en overmatige verbranding in het snijgebied te voorkomen.

Hulpgasdruk

De meeste metaal lasersnijden gebruikt een reactief gas (zuurstof) om een oxidatieve exotherme reactie met het hete metaal te creëren. Deze extra warmte kan de snijsnelheid met 1/3 tot 1/2 verhogen.

Bij het snijden van dunne platen met hoge snelheden is een hogere gasdruk nodig om te voorkomen dat de achterkant van de snede aan de slak blijft kleven. Bij het snijden van dikker materiaal of bij lagere snelheden kan de gasdruk naar wens worden verlaagd.

Uitgangsvermogen laser

Het laservermogen en de kwaliteit van de modus hebben een grote invloed op het snijden. In de praktijk wordt het maximale vermogen vaak ingesteld om een hoge snijsnelheid te bereiken of om dikke materialen te snijden.

Inpakken

De bovenstaande paragraaf beschrijft de meeste factoren die de parameters van het snijeffect kunnen beïnvloeden. In de volgende tabel staan typische waarden voor snijparameters. Deze waarden zijn niet specifiek voor een bepaald geval, maar kunnen gebruikt worden als referentie om de juiste startparameters te bepalen.

Typische waarden van DC030 snijden van roestvrij staal parameters

| Dikte (mm) | Brandpuntsafstand (inch) | Focuspositie (mm) | Laservermogen (W) | Snijsnelheid (m/min) | Gasdruk N2 (bar) | Mondstukdiameter (mm) | Afstand van spuitmond tot plaat (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Typische waarden van snijparameters van DC030 koolstofstaal met laag koolstofgehalte

| Dikte (mm) | Brandpuntsafstand (inch) | Focuspositie (mm) | Laservermogen (W) | Snijsnelheid (m/min) | Gasdruk O2 (bar) | Mondstukdiameter (mm) | Afstand van spuitmond tot plaat (mm) |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Typische waarden van DC025A1Mg3N2 staal snijparameters

| Dikte (mm) | Brandpuntsafstand (inch) | Focuspositie (mm) | Laservermogen (W) | Snijsnelheid (m/min) | Gasdruk O2 (bar) | Mondstukdiameter (mm) | Afstand van spuitmond tot plaat (mm) |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

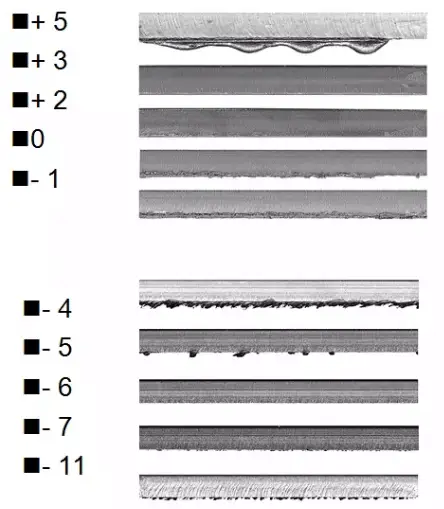

De volgende afbeeldingen tonen het snijden van 15 mm koolstofstaal en 8 mm roestvast staal bij verschillende brandpuntsafstanden.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.