Heb je je ooit afgevraagd waarom metalen onderdelen plotseling breken zonder waarschuwing? Dit artikel verkent de fascinerende wereld van metaalmoeheid en metaalbreuk. Je leert hoe herhaalde spanning kan leiden tot plotselinge breuk, de soorten vermoeiingsbreuken en praktijkvoorbeelden. Bereid je voor op het ontdekken van de verborgen gevaren in alledaagse machines!

Vermoeiing: Vermoeiing is de progressieve en gelokaliseerde structurele schade die optreedt in materialen die onderworpen worden aan cyclische belasting. Het gaat om het ontstaan en de verspreiding van microscopische scheurtjes onder spanningsniveaus die aanzienlijk lager zijn dan de vloeigrens van het materiaal.

Breuk door vermoeiing: Vermoeiingsbreuk is het uiteindelijk bezwijken van een materiaal of onderdeel door het cumulatieve effect van cyclische spanningen of rek. Dit fenomeen treedt op in drie verschillende fasen:

De belangrijkste kenmerken van vermoeidheidsbreuk zijn onder andere:

High Cycle Fatigue (HCF) treedt op wanneer componenten worden onderworpen aan relatief lage spanningsniveaus, wat resulteert in falen na meer dan 105 cycli. Dit type vermoeiing wordt typisch geassocieerd met elastische vervorming en komt vaak voor in componenten zoals veren, transmissieassen en bevestigingsmiddelen. HCF wordt gekenmerkt door minimale plastische vervorming en wordt vaak beheerst door op spanning gebaseerde benaderingen in ontwerp en analyse.

Bij Low Cycle Fatigue (LCF) daarentegen is er sprake van hoge spanningsniveaus die leiden tot bezwijken binnen 104 cycli of minder. LCF komt veel voor bij componenten die tijdens elke belastingscyclus een aanzienlijke plastische vervorming ondergaan, zoals drukvaten, turbineschoepen en onderdelen van kernreactoren. Dit type vermoeiing wordt typisch geanalyseerd met op rek gebaseerde benaderingen vanwege de uitgesproken plastische vervorming.

Op rek gebaseerde vermoeiingsanalyse wordt voornamelijk geassocieerd met LCF, waar plastische vervorming domineert. Deze benadering houdt rekening met zowel elastische als plastische vervormingscomponenten en is cruciaal voor materialen die een aanzienlijke cyclische plasticiteit vertonen.

Op spanning gebaseerde vermoeiingsanalyse wordt over het algemeen toegepast op HCF-scenario's, waarbij de spanningen overwegend in het elastische gebied blijven. Deze methode is geschikt voor componenten die ontworpen zijn om te werken onder de vloeigrens van het materiaal.

In de praktijk kan het onderscheid tussen spannings- en rek-gebaseerde vermoeiing vaag zijn, vooral in het overgangsgebied tussen HCF en LCF (typisch 104 tot 105 cycli). Veel technische componenten ervaren een combinatie van beide regimes, wat leidt tot wat composietmoeheid wordt genoemd. In dergelijke gevallen kunnen geavanceerde analytische methoden die zowel spannings- als vervormingsbenaderingen bevatten nodig zijn voor een nauwkeurige voorspelling van de levensduur.

Vermoeiing kan verder worden ingedeeld op basis van de aard van de toegepaste belastingen:

Macroscopisch kan het vermoeiingsbreukproces verdeeld worden in drie verschillende stadia: scheurinitiatie, scheurgroei en uiteindelijke breuk.

Het scheurinitiatiestadium vindt plaats op plaatsen met spanningsconcentratie, zoals oppervlakteonvolmaaktheden, inkepingen of metallurgische discontinuïteiten. Deze fungeren als nucleatiepunten voor microscheurvorming onder cyclische belastingsomstandigheden.

De scheurgroeizone wordt gekenmerkt door een relatief glad, vlak oppervlak loodrecht op de hoofdspanningsrichting. Deze zone vertoont kenmerkende vermoeidheidsstrepen, ook wel strandsporen of progressiesporen genoemd. Deze concentrische patronen stralen uit naar buiten vanaf de plaats waar de scheur is ontstaan, wat duidt op een geleidelijke scheurgroei bij elke belastingscyclus.

De uiteindelijke breukzone vertegenwoordigt het gebied waar snelle, onstabiele scheurgroei optreedt, wat leidt tot plotseling bezwijken van het onderdeel. Dit gebied vertoont meestal een ruwere textuur met kenmerken zoals kuiltjes (in taaie materialen) of splijtingsfacetten (in brosse materialen). Er kunnen afschuiflippen aanwezig zijn aan de randen, wat wijst op gelokaliseerde plastische vervorming.

Microscopisch gezien is het kenmerk van vermoeiingsbreuk de aanwezigheid van vermoeiingsstrepen, zichtbaar onder sterke vergroting. Deze fijne, parallelle lijnen vertegenwoordigen de positie van het scheurfront na elke spanningscyclus. Daarnaast kunnen, afhankelijk van het materiaal en de belastingsomstandigheden, andere microstructurele kenmerken worden waargenomen:

Het begrijpen van deze macro- en microscopische kenmerken is cruciaal voor de analyse van defecten, omdat ze waardevolle informatie geven over de belastingsgeschiedenis, de omgevingsomstandigheden en het materiaalgedrag tijdens het vermoeiingsproces.

(1) Vermoeiingsbreuk wordt gekenmerkt door de afwezigheid van significante macroscopische plastische vervorming tijdens het bezwijkproces. Deze eigenschap resulteert vaak in plotseling en catastrofaal falen van mechanische componenten zonder voorafgaande waarschuwingssignalen. Het ontbreken van zichtbare vervorming maakt vermoeiingsbreuken bijzonder verraderlijk, omdat ze kunnen optreden zonder enige duidelijke indicatie van dreigend falen, wat leidt tot onverwachte en potentieel gevaarlijke defecten in kritieke machines of constructies.

(2) De cyclische spanningsniveaus die vermoeiingsbreuk veroorzaken liggen typisch ver onder de vloeigrens van het materiaal onder statische belastingsomstandigheden. Dit fenomeen wordt toegeschreven aan het cumulatieve schademechanisme van vermoeiing, waarbij microscopische scheurtjes ontstaan en zich voortplanten onder herhaalde belasting, zelfs bij spanningen die als veilig zouden worden beschouwd in statische toepassingen. De vermoeiingsgrens of uithoudingsgrens, die het spanningsniveau weergeeft waaronder vermoeiingsbreuk onwaarschijnlijk is voor een bepaald aantal cycli, wordt vaak gebruikt in het ontwerp om dit risico te beperken.

(3) Onderzoek van vermoeiingsbreukoppervlakken na de breuk onthult verschillende zones die een waardevol inzicht geven in het breukproces. Deze zones omvatten gewoonlijk:

a) Scheurinitiatiezone: Vaak gekenmerkt door een glad, halfrond gebied waar de vermoeiingsscheur ontstaat, meestal bij een spanningsconcentratiepunt of materiaalfout.

b) Scheurgroeizone: Vertoont karakteristieke strandmarkeringen of strepen, die de geleidelijke groei van de scheur bij elke belastingscyclus weergeven. De afstand tussen en het patroon van deze markeringen kunnen de belastingsgeschiedenis en de scheurgroeisnelheid aangeven.

c) Uiteindelijke breukzone: Vertoont een ruw, onregelmatig uiterlijk, vaak met tekenen van taaie of brosse breuk, afhankelijk van de materiaaleigenschappen. Deze zone vertegenwoordigt het snelle falen van de overblijvende doorsnede wanneer deze de toegepaste belasting niet langer kan dragen.

Een motorfiets in een fabriek kreeg een mechanisch defect nadat hij 2.000 km had afgelegd. Bij demontage en inspectie werd ontdekt dat de drijfstang van de krukas van de motor was gebroken.

De drijfstang, gemaakt van 20CrMnTi, werd aan het oppervlak gecarboneerd. Het werkingsprincipe van de drijfstang is afgebeeld in Figuur 1, waar de heen en weer gaande beweging de rotatie van twee aandrijfkrukassen aandrijft.

20HMNT is een gelegeerd constructiestaal met een koolstofgehalte van ongeveer 0,2%, mangaangehalte van ongeveer 1% en titaangehalte van ongeveer 1%. Dit materiaal wordt vaak gebruikt voor asonderdelen en moet worden gecarboneerd.

Fig. 1

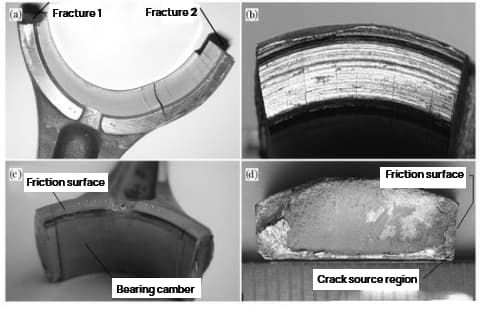

De defecte drijfstang vertoonde twee breuken. Op de lagerbocht aan het breukuiteinde van de drijfstang zijn veel scheuren parallel aan de breuk zichtbaar [Afbeelding 3 (a)]. Eén kant van het breukuiteinde vertoont een sterk wrijvingsspoor [Afbeelding 3 (b)], met een slijtagediepte van 0,5 mm. Bovendien is er een blauwgrijs spoor van oxidatie bij hoge temperatuur te zien aan één kant van de lagerboog in de buurt van de wrijvingskant [Afbeelding 3 (c)].

Breuk 1 is relatief glad en vlak met een afgesleten rand en de vermoeiingsboog is zichtbaar in het midden [Figuur 3 (d)]. Op breuk 2 is echter geen vermoeiingsboog gevonden.

Fig. 2

Fig. 3

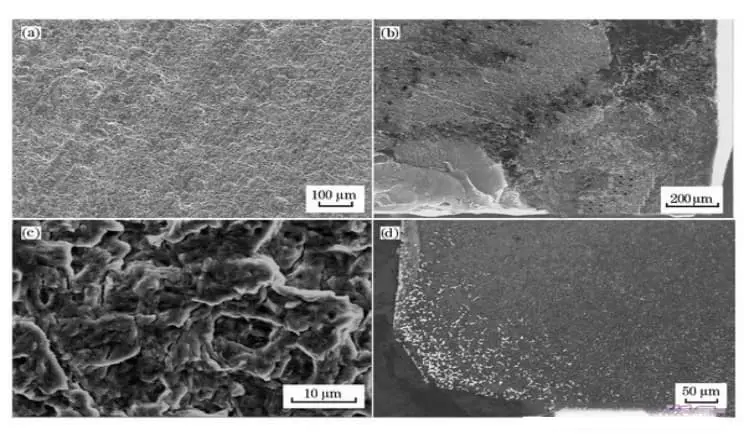

Figuur 4 (a) in Breuk 1 toont een vermoeiingsboog onder een rasterelektronenmicroscoop. De trend van de boog maakt het mogelijk om de vermoeiingsbron te bepalen.

De vermoeidheidsbron bevindt zich in de rechterbovenhoek van Figuur 4 (d). De lokale vergroting laat zien dat de meerderheid van de fijne weefsels in het brongebied aan slijtage onderhevig zijn, hoewel de radiale rand nog steeds zichtbaar is (Figuur 4 (b)).

Figuur 4 (c) toont vermoeiingsstrepen en secundaire scheuren in de zone van vermoeiingsgroei.

Breuk 2 vertoont daarentegen wel kuiltjes maar geen vermoeidheidsstrepen. Hieruit kan worden afgeleid dat breuk 1 de primaire breuk is en breuk 2 een secundaire breuk.

Fig. 4

Neem monsters van het drijfstanglichaam en analyseer de chemische samenstelling, inclusief de massafractie (%).

De analyseresultaten voldoen aan de vereisten voor chemische samenstelling zoals gespecificeerd in GB/T3077-1999 voor 20CrMnTi.

Op basis van de inspectieresultaten voldoet de chemische samenstelling van het materiaal van het defecte onderdeel aan de technische vereisten. Het gebroken uiteinde van de drijfstang vertoont echter ernstige wrijving aan één kant.

Een analyse van het uiteinde van de lagerboog in de buurt van het wrijvingsoppervlak onthulde de aanwezigheid van een blauwgrijze oxidelaag, die een mengsel is van zwart ijzeroxide (Fe3O4) en rood ijzeroxide (Fe2O3) gevormd bij temperaturen boven 400℃. Dit geeft aan dat de wrijving tussen de drijfstang en de uitgaande as veroorzaakte oververhitting in dit gebied.

De SEM-analyse van het breukvlak toont aan dat de bron van de vermoeiingsscheur zich in de hoek bij de oxidelaag bevond, in het hoge temperatuurgebied. De combinatie van oppervlakteoxidatie en hoge temperatuur verhoogt de kans op scheurvorming en kruipschade.

Bovendien leidt wrijving tot een ruw metaaloppervlak, wat oppervlaktespanningsconcentratie kan veroorzaken en de kans op vermoeiing kan vergroten. Het ontstaan van de breuk vindt vaak plaats op het punt van de maximale trekspanning.

Volgens de analyse van de krachten die op de drijfstang werken, is de grootste trekspanning aanwezig op sectie 1 van de breuk, waardoor deze gevoelig is voor scheurvorming in de buurt van de hoek van het wrijvingsoppervlak. De aanwezigheid van grove carbiden in dit gebied verergert het probleem, omdat het de continuïteit van de matrixstructuur verstoort, de vorming en voortplanting van scheuren versnelt, en de kans op scheurvorming vermindert. vermoeiingssterkteen leidt uiteindelijk tot vermoeiingsbreuk.

De overmatige carbiden op het gecarboneerde oppervlak van de drijfstang zijn het gevolg van een onjuist carboneerproces. De vorming van grove, blokvormige carbiden is voornamelijk te wijten aan een hoge koolstofconcentratie, die waarschijnlijk optreedt bij scherpe hoeken van het werkstuk, waardoor de levensduur aanzienlijk wordt verkort.

Om de vorming van grove carbiden te voorkomen, is het van cruciaal belang om het koolstofpotentiaal van de carbonerende atmosfeer tijdens het carboneerproces strikt te beheersen. Hierdoor wordt een te hoog koolstofpotentiaal voorkomen, wat leidt tot de vorming van grove carbiden op het werkstukoppervlak.

De breuk van de drijfstang van de krukas is het gevolg van vermoeiingsbreuk. De oorzaak van de breuk is te wijten aan de hevige wrijving die de drijfstang ondervindt tijdens het gebruik, wat resulteert in lokale spanningsconcentratie en hoge temperaturen, waardoor de vermoeiingssterkte van het materiaal afneemt. De aanwezigheid van grote, blokvormige carbiden op de hoeken van het oppervlak van de drijfstang versnelde de groei en verspreiding van scheuren nog verder.

Het verminderen van de ruwheid van de wrijvingsonderdelen tijdens de ontwerpfase kan de spanningsconcentratie verminderen en de vermoeiingssterkte van de onderdelen verbeteren. Dit helpt ook om de hoge temperaturen te verlagen die door wrijving worden veroorzaakt en vermindert het risico op kruipschade.

Om het carboneerproces te verbeteren, is het belangrijk om de vorming van overmatige carbiden op het gecarboneerde oppervlak van de drijfstang aan te pakken. Grove, blokvormige carbiden zijn voornamelijk het gevolg van een hoge koolstofconcentratie, die zich waarschijnlijk vormt in scherpe hoeken van het werkstuk en de levensduur aanzienlijk verkort.

Daarom is een strikte controle van het koolstofpotentiaal van de carboneeratmosfeer tijdens het carboneerproces essentieel om de vorming van grove carbiden op het werkstukoppervlak als gevolg van een te hoog koolstofpotentiaal te voorkomen.

Het is vaak een uitdaging om de bedrijfsomstandigheden van onderdelen aan te passen, dus is het essentieel om het ontwerp van de onderdelen zo veel mogelijk te optimaliseren, te beginnen met de oppervlakte-effecten.

Door oppervlaktespanningsconcentratie in constructiematerialen en mechanische onderdelen te voorkomen, wordt de accumulatie van dislocatieslip belemmerd en wordt plastische vervorming beperkt. Dit maakt het moeilijker voor vermoeiingsscheuren om zich te vormen en te groeien, waardoor uiteindelijk de vermoeiingsgrens of vermoeiingssterkte toeneemt.

In het ontwerp is het raadzaam om vierkante of scherpe hoeken, gaten en groeven te vermijden. In gevallen waar de doorsnede plotseling verandert, zoals op de schouder van een getrapte as, is het aan te raden om een overgangsvulling met voldoende radius te gebruiken om spanningsconcentratie te verminderen.

Als het vergroten van de radius van de overgang niet haalbaar is vanwege structurele beperkingen, kunnen dunnere groeven of ondersnijdingen worden gesneden op de as met grotere diameter.

Er is een aanzienlijke spanningsconcentratie aan de rand van het pasvlak van de nauwsluitende naaf en as. Om dit te verbeteren kan er een ontlastingsgroef in de naaf worden gesneden en kan het pasgedeelte van de as dikker worden gemaakt om het stijfheidsverschil tussen de naaf en de as te verkleinen, waardoor de spanningsconcentratie aan de rand van het pasvlak wordt verminderd.

Op hoeklassenGroeflassen resulteert in een veel betere spanningsconcentratie dan niet-groeflassen.

Gerelateerde lectuur: Volledige lijst met lassymbolen

Om de oppervlaktelaag van componenten te versterken, worden mechanische methoden zoals walsen en shot peening kan worden gebruikt. Deze methoden vormen een precompressielaag op het oppervlak van de component, waardoor de oppervlaktetrekspanning die gevoelig is voor scheurvorming wordt verminderd en de vermoeiingssterkte wordt verbeterd. Andere methoden, zoals warmtebehandeling en chemische behandeling, zoals hoogfrequent afschrikken, carboneren, en nitrerenkan ook worden gebruikt.

Bij shotpeening worden kleine stalen kogels met een diameter van 0,1-1 mm gebruikt om met een hoge snelheid op het oppervlak van het monster in te slaan, waardoor scherpe hoeken, bramen en andere spanningsconcentraties worden verwijderd. Het oppervlak wordt samengedrukt tot een diepte van 1/4-1/2 van de diameter van de stalen kogel. restspanning op het oppervlak van het onderdeel en het beperken van de groei van vermoeiingsscheuren.

Shot peening