Heb je je ooit afgevraagd hoe een krachtige laserstraal door metaal kan snijden als een heet mes door boter? In deze fascinerende blogpost verkennen we de innerlijke werking van fiberlasersnijmachines, de geavanceerde technologie die een revolutie teweegbrengt in de productie-industrie. Ontdek hoe deze machines de kracht van licht gebruiken om precieze sneden van hoge kwaliteit te maken met een ongeëvenaarde snelheid en efficiëntie. Ga met ons mee op reis in de wereld van het lasersnijden en leer van experts uit de industrie die hun inzichten en ervaringen zullen delen.

Wat is een Fiber Laser Cutter en hoe werkt het? Laten we ons verdiepen in de fijne kneepjes van deze geavanceerde snijtechnologie voor metaal.

Een fiberlasersnijmachine genereert een laserstraal van hoge intensiteit uit een vastestoflaserbron. Deze straal wordt vervolgens nauwkeurig gericht en gefocust door een geavanceerd optisch padsysteem, wat resulteert in een extreem geconcentreerde laserstraal met een uitzonderlijke vermogensdichtheid.

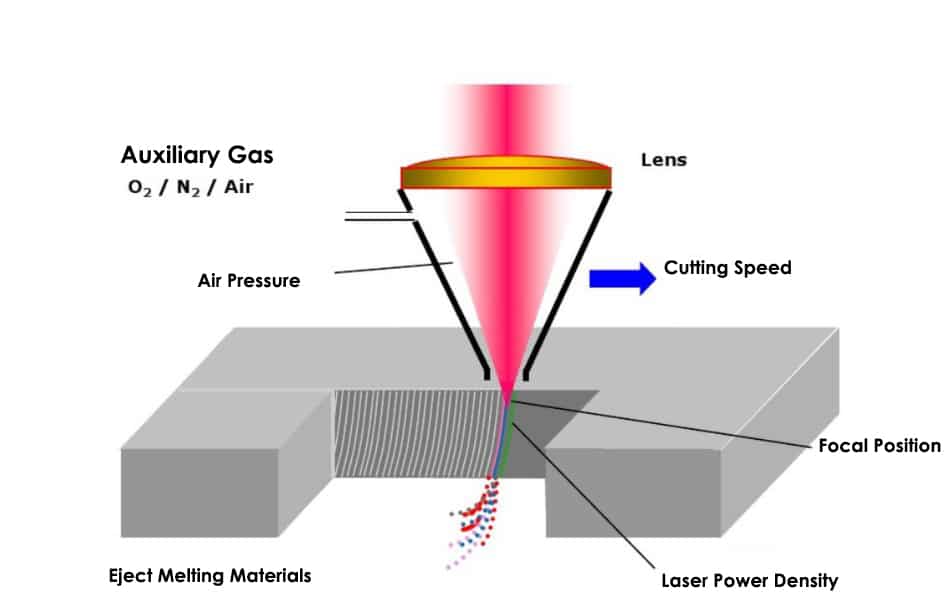

Bij contact met het werkstukoppervlak verhit de gefocuste laserstraal het materiaal snel tot het smelt- of verdampingspunt. Tegelijkertijd wordt een hogedrukgas (meestal stikstof of zuurstof, afhankelijk van het materiaal) coaxiaal met de laserstraal meegevoerd. Dit gas dient meerdere doelen: het helpt bij het uitwerpen van gesmolten materiaal uit de kerf, voorkomt in sommige gevallen oxidatie en helpt bij het koelen van de snijzone. Door de beweging van de straal nauwkeurig te regelen via CNC-gestuurde bewegingssystemen en de positie van het werkstuk te manipuleren, worden complexe snijpatronen bereikt met een opmerkelijke nauwkeurigheid.

Fiberlasersnijden heeft een revolutie teweeggebracht in de metaalbewerking en biedt aanzienlijke voordelen ten opzichte van traditionele mechanische snijmethoden:

De fiberlasertechnologie blijft zich ontwikkelen en verbetert voortdurend in vermogen, straalkwaliteit en snijmogelijkheden. Deze voortdurende vooruitgang breidt het toepassingsgebied gestaag uit, waardoor het een steeds betere keuze wordt dan traditionele snijapparatuur voor metaal in verschillende industrieën.

Zie ook:

Vezellasersnijmachine werkingsprincipe

Lasersnijden maakt gebruik van een laserstraal met hoge intensiteit als warmtebron voor precisie materiaalverwijdering. Het proces deelt fundamentele principes met laserlassen maar werkt bij aanzienlijk hogere temperaturen, vaak meer dan 11.000 °C. Bij deze extreme temperaturen ondergaat het doelmateriaal snelle faseveranderingen, waaronder smelten en verdampen. Voor bepaalde materialen zoals koolstof en keramiek bestaat het snijproces voornamelijk uit sublimatie, waarbij het vaste materiaal direct overgaat in een gasvormige toestand.

Modern lasersnijden van metaal maakt voornamelijk gebruik van krachtige fiberlasersystemen, die de traditionele CO2 lasers grotendeels hebben verdrongen vanwege hun superieure efficiëntie, straalkwaliteit en lagere bedrijfskosten. Tijdens het snijproces vervult een coaxiale gasstraal meerdere kritieke functies:

Het lasersnijproces biedt verschillende voordelen ten opzichte van conventionele thermische snijmethoden:

Lasersnijden kan een breed scala aan materialen en diktes verwerken. Voor metalen variëren de snijcapaciteiten meestal van dunne folies (enkele microns) tot 25-30 mm voor zacht staal, met gespecialiseerde systemen die tot 50 mm kunnen snijden. De technologie is bijzonder geschikt voor het nauwkeurig snijden van materialen tot 12 mm dik, waaronder:

Naast metalen heeft fiberlasersnijden toepassingen gevonden in het verwerken van niet-metalen materialen zoals:

De veelzijdigheid van lasersnijden strekt zich uit tot gespecialiseerde toepassingen, waaronder:

Belangrijke factoren die de efficiëntie en kwaliteit van lasersnijden beïnvloeden zijn onder andere:

Hoewel de initiële investering in fiberlasersnijapparatuur aanzienlijk kan zijn, biedt de technologie aanzienlijke voordelen op het gebied van productiviteit, flexibiliteit en productkwaliteit, waardoor het een steeds essentiëler hulpmiddel wordt in moderne productieomgevingen.

De belangrijkste onderdelen van een CNC lasersnijder zijn onder andere de machinehost, het besturingssysteem, de laser, de koeler en de regelaar. Elk van deze componenten heeft zijn eigen handleiding of bedieningsinstructies, maar de belangrijkste machineconstructie en samenstelling van het elektrische besturingssysteem worden hier in detail beschreven.

Machine host onderdeel:

Het gastgedeelte van de lasersnijmachine is het meest cruciale aspect van het lasersnijproces. Het is verantwoordelijk voor de nauwkeurigheid en functie van het snijden. Het hostgedeelte bestaat uit zes componenten: het bed, de laser, het portaalgedeelte, het Z-as apparaat, de hulponderdelen van de werktafel (beschermkap, lucht- en waterkanaal) en het bedieningspaneel.

Elektrisch regeldeel:

Het elektrische besturingssysteem van de lasersnijmachine is van vitaal belang om een verscheidenheid aan grafische trajecten te garanderen. Het elektrische besturingssysteem bestaat voornamelijk uit het numerieke besturingssysteem en het laagspanningselektrische systeem. De lasersnijmachine is uitgerust met CYPCUT software en werkt op het WINDOWS XP platform, wat een stabiele en betrouwbare werking garandeert. Het systeem is uitgerust met een 32-bits microprocessor en een Ethernet communicatie-interface.

Het systeem heeft een snelle interpolatiesnelheid, is eenvoudig te bedienen, heeft goede dynamische prestaties en een sterke belastbaarheid. Het besturingsgedeelte van het elektrische laagspanningssysteem bevindt zich in de elektrische schakelkast en dient als elektrische besturingsinterface. De componenten van het elektrische gedeelte zijn van bekende, wereldberoemde merken om een stabiele werking en gevoelige respons te garanderen.

De aandrijfmotor is een AC servomotor die gebruikt wordt om het X-as portaal en Y-as skateboard van de lasersnijder aan te drijven. Hij wordt gekenmerkt door goede acceleratieprestaties en een snelle respons. De maximale positioneersnelheid is 50 m/min. De Z-as van de lasersnijmachine is de voedingsas, die wordt aangedreven door een AC servomotor. De Z-as snijkop wordt gekenmerkt door een goede dynamische respons en kan worden bestuurd door zowel servo- als NC-besturing.

De hoofdcomponent van de lasersnijmachine is cruciaal voor de hele machine. De snijprecisie en functie van de machine worden bereikt door de hoofdcomponent, die het bed (Y-as), de straal (X-as), de Z-as, de werktafel en het lucht- en waterkanaal omvat.

Frame van de lasersnijmachine

Het bed is gemaakt van zeer sterk gietijzer met een volledig gelaste structuur. Het ondergaat stressverlichtende processen, waaronder gloeienOpruwen, halfafwerking en afwerking. Dit zorgt voor een grondige spanningsreductie en vermindert de vervorming van de machine, zodat de nauwkeurigheid op lange termijn gegarandeerd is.

De AC servomotoraandrijving en coaxiale aandrijfbalk worden bestuurd door een numeriek besturingssysteem, waardoor de Y-as in een heen en weer bewegende beweging wordt gebracht. Dit resulteert in een snelle en snelle beweging. De bewegingsslag van de machine is 1500 mm * 3000 mm.

De tandheugel en lineaire geleider zijn uitgerust met een gesloten stofbescherming, met een lichtgewicht stofkap en een betrouwbare werking. Deze precisieproducten garanderen effectief de nauwkeurigheid van de aandrijving. De slag aan beide uiteinden van de machine wordt geregeld door eindschakelaars en de machine wordt beschermd door elastische kussens aan beide zijden, zodat de beweging van de machine veilig is.

Balkensectie

De balkcomponent wordt gemaakt door een vierkante buis met hoge sterkte te lassen en na kunstmatige veroudering machinaal te bewerken om de algehele stijfheid en sterkte te verbeteren. Het verwerkingsproces omvat voorbewerking, trillingveroudering, semi-afwerking, trillingveroudering en afwerking.

De balk is gemonteerd op de steunbalk van het bed, die zowel lineaire als vlakke geleidingsrails heeft. Dankzij de servomotoraandrijving en tandwielrotatie via een reductiekast kan het Z-as skateboard heen en weer bewegen in de X-richting. De bewegingsslag is 1450 mm.

De slag wordt tijdens de beweging geregeld door een eindschakelaar en beide uiteinden worden beschermd door elastische kussens voor de veiligheid van het systeem. De bovenkant en zijkanten van de ligger worden omsloten door een afdekking en tussen de ligger en het dwarse skateboard bevindt zich een intrekbare afscherming om te zorgen voor een volledig gesloten omgeving voor de tandheugel en lineaire geleider, vrij van externe invloeden.

Het optische pad is gedeeltelijk afgedicht met een afscherming om een volledig gesloten optische padstructuur te creëren.

Verwisselbare werkstationbasis en werkstations (optioneel)

De werkstations zijn gebouwd met behulp van een robuuste algemene lasstructuur voor sterkte en stabiliteit. De wisseltafel is verdeeld in twee secties: een schakelapparaat en twee beweegbare snijtafels.

Het wisselmechanisme is bevestigd aan de achterkant van het bed en wordt voornamelijk gebruikt om de bovenste en onderste tafel te verwisselen. Tijdens het snijden van een werkstuk kan de andere snijtafel gebruikt worden voor het aan- en afvoeren van materiaal om de efficiëntie van de lasersnijmachine te verbeteren.

Elke beweegbare snijtafel bestaat uit een lasframe met een steunpoort voor het werkstuk. De werktafel kan tot 800 kg dragen. De twee tafels kunnen automatisch worden gewisseld via een kettingaandrijving, waardoor de productie-efficiëntie aanzienlijk wordt verhoogd.

Het midden van de tafel is uitgerust met een universele kogelzitting en vier universele kogels in het midden ondersteunen 44 werkstukken. Dankzij de cilinderaandrijving en het tandheugelmechanisme kan de zwenkstok 180° draaien.

De snelkoppeling van de spiraalbuis wordt in de snelkoppeling van het snijstation gestoken en de pneumatische schakelaar wordt geopend. De cilinderaandrijving draait de zwenkpaal 180° omhoog en de 44 universele kogels ondersteunen het werkstuk, waardoor het op de kogels rolt en krassen worden voorkomen die ontstaan doordat het werkstuk over een steunrooster glijdt.

Wanneer het werkstuk gepositioneerd is, wordt de pneumatische schakelaar ingedrukt en zwenkt de cilinder 180° naar beneden door het tandheugel-en-pignonmechanisme, waardoor de universele kogels net onder de slinger komen om schade tijdens het snijden te voorkomen.

Dit mechanisme, waarbij het werkstuk tijdens het aanvoeren en positioneren over de kogels rolt in plaats van over een ondersteuningsrooster te glijden (zoals bij traditionele methodes), beschermt het gladde oppervlak van het werkstuk effectief en vermindert de arbeidsintensiviteit van de operator.

Z-as Apparaat

De Z-as is verantwoordelijk voor de hefbeweging van de snijkop. Deze beweging wordt bestuurd door het numerieke besturingssysteem via een servomotor, die een kogelomloopspil aandrijft om de Z-as skateboard een op-en-neergaande heen-en-weergaande beweging te laten uitvoeren.

De slag van de Z-as is 100 mm en er worden eindschakelaars gebruikt om de slag aan de boven- en onderkant te regelen. Bovendien zijn er flexibele kussens geplaatst aan beide uiteinden van de kogelomloopspil om de veiligheid van de beweging te garanderen.

Hoogwaardige kogelomloopspil en lineaire geleidingen worden gebruikt om de nauwkeurigheid van de transmissie te garanderen. De Z-as kan functioneren als een CNC-as dankzij de aparte interpolatiebeweging en kan samen met de X- en Y-as bewegen. Hij kan ook worden omgeschakeld naar servobesturing via de elektronische besturing van de snijkop om te voldoen aan verschillende vereisten.

De servobesturing van de Z-as wordt geregeld door de CNC-systeemDit resulteert in een hoge mate van nauwkeurigheid en stabiliteit, waardoor de kwaliteit van het snijden gewaarborgd blijft. De snijkop is afgedicht en gedempt om de levensduur te verlengen.

Een capaciteitssensor, gemonteerd op de snijkop, detecteert de afstand tussen het mondstuk en het plaatoppervlak en stuurt deze informatie terug naar de besturing. De besturing gebruikt deze informatie om de Z-as motor te besturen en de afstand tussen het mondstuk en de plaat constant te houden, om zo de kwaliteit van de snede te garanderen.

De snijkop heeft een moer om de brandpuntsafstand aan te passen, zodat de positie van de focus kan worden aangepast op basis van het materiaal en de dikte van het snijmateriaal, wat leidt tot een goede snede.

Opmerking: het mondstuk is een slijtageonderdeel van het proces en gebruikers kunnen reservemondstukken met verschillende diameters bewaren om ze gemakkelijk te kunnen vervangen.

Sectie elektrische besturing

Het elektrische besturingssysteem van de CNC lasersnijmachine bestaat voornamelijk uit een numeriek besturingssysteem, een servosysteem en een laagspanningselektrisch systeem.

De lasersnijmachine is uitgerust met het CYPCUT CNC systeem, dat gebaseerd is op het WINDOWS XP PC CNC systeem en een snelle interpolatiesnelheid en gebruiksgemak biedt.

Het servosysteem maakt gebruik van een Japanse Yaskawa AC-servomotor en -aandrijving, die bekend staan om hun stabiliteit, betrouwbaarheid en sterke belastbaarheid.

Het voorpaneel van de lasersnijmachine heeft twee functietoetsen, twee bedieningstoetsen en twee USB-poorten aan de voorkant, gerangschikt in de volgende volgorde van links naar rechts: noodstopschakelaar, aan/uit-schakelaar, snijstartknop en snijstopknop.

De bedieningssoftkeys hebben verschillende functies afhankelijk van de bedieningsmodus, waardoor het aantal bedieningstoetsen wordt verminderd en het bedieningspaneel wordt vereenvoudigd.

De bedieningsfuncties worden weergegeven via een menu, waardoor de bediening in verschillende modi intuïtief is.

Op basis van de lasergenerator kan de lasersnijder worden onderverdeeld in:

A. vaste laser snijder. De vaste lasersnijder kan worden onderverdeeld in de bonus stenen lasersnijder, YAG lasersnijder.

B. halfgeleiderlaser snijder.

C. vloeibare lasersnijder.

D. gaslaser snijder.

Zie ook:

Op basis van de structuur kan de lasersnijder worden onderverdeeld in:

Daarnaast is er ook een scharnierende beweegbare arm vaste optische vluchtstraal transmissievorm, bekend als een constante vluchtroute.

In het snijproces van de lasersnijmachine met vliegende straal beweegt alleen de snijkop in de X- en Y-richting en ligt de positie van de tafel vast.

Zo'n lasersnijder:

Daarom wordt het door de markt beschouwd als het belangrijkste model van de internationale markt.

Voor andere onderdelen worden technische kunststoffen, glasvezel en roestvrij staal enz. gebruikt.

De beschikbare lasergeneratoren zijn onder andere de co2 axis fast-flow lasergenerator, RF board debugging lasergenerator, wervel lasergenerator, de solid-state lasergenerator en een fiber lasergenerator.

Enkelzijdige lineaire geleiderail met rolstructuur is een kosteneffectieve en handige oplossing voor economische toepassingen. De alternatieve structuur is de aandrijfeenheid, die de aandrijving en geleiderail integreert, waardoor installatie, foutopsporing en precisie eenvoudiger te garanderen zijn, hoewel iets duurder.

De installatie en inbedrijfstelling van de lasersnijmachine zijn erg belangrijk voor elke fabriek, dus lees de volgende details voordat u aan de slag gaat.

Voorzorgsmaatregelen bij het uitpakken:

Inhoud controleren:

Raadpleeg de funderingskaart van de fabriek voor de installatie en bevestiging van de lasersnijmachine. Zorg ervoor dat de machine in de hefpositie wordt getransporteerd.

Laat de bedrading van de stroomdistributie uitvoeren door een professionele elektricien in overeenstemming met de vereisten en zorg ervoor dat u het apparaat niet beschadigt tijdens de installatie en bevestiging.

Installeer en bevestig de lasersnijmachine volgens de funderingskaart van de fabriek en volgens onze aanbevolen principes voor lay-out, installatie en bevestiging. Zorg ervoor dat het installatie- en bevestigingsproces geen schade veroorzaakt aan de lasersnijmachine.

Inbedrijfstelling van machines moet worden uitgevoerd door professioneel personeel en moet strikt volgens de relevante bepalingen worden uitgevoerd. Voor de inbedrijfstelling is het aanbevolen om een grondig begrip te hebben van de prestaties van de lasersnijmachine en de begeleidende technische informatie te lezen. Een correcte inbedrijfstelling is essentieel om de normale werking van de machine te garanderen. Als u hulp nodig hebt, neem dan onmiddellijk contact met ons op en wij zullen u tijdig een bevredigende oplossing bieden.

Opmerking: Dit foutopsporingsproces omvat inbedrijfstellingsprocedures na het inschakelen.

Aansluiting van onderdelen in de distributiekast

Identificeer om te beginnen de onderdelen aan de hand van de vereisten, zoals hieronder beschreven:

Nadat de installatie is voltooid, sluit u elke verdeelkast als volgt aan:

(A) Controleer of de drie aansluitingen aan het uiteinde van het verlengstuk van de Y-as beschadigd zijn tijdens het transport (de drie aansluitingen zijn: een 16-aderige connector voor zwaar gebruik, een 19-aderige luchtvaartstekker, een stekker met 4 encoders en een versterkerstekker), zoals hieronder afgebeeld:

Luchtvaart Stekker

Aansluiting voor zwaar gebruik

Encoderstekker

Versterker Stekker

(B) Steek de stekkers in de corresponderende posities (de posities zijn uniek). De encoderstekker moet op basis van het nummer in de juiste servoaandrijving worden gestoken en de versterkerstekker moet in de hoogteversteller worden gestoken.

(C) Sluit het netsnoer van de waterkoeler in de verdeelkast aan op de aangegeven plaats, zoals hieronder afgebeeld:

Stekker

Stekkerverbinding Positie

(D) Sluit de hoofdstroom aan, wat een driefasig vierdraads systeem is, waarbij de gele en groene draden dienen als de nuldraad en de overige drie als de stroomvoerende draden. Hiermee is de aansluiting van het elektrische externe circuit voltooid. In de volgende paragraaf bespreken we de wateraansluiting.

Waarschuwing:

De aardedraad van het netsnoer moet goed geaard zijn om storing van de signalen in de schakelkast te voorkomen en het risico op lekkage te verminderen.

Installatievereisten

De koelmachines moeten vlot geplaatst worden en voldoende afstand tot de muur hebben. De installatieplaats van de koelmachines moet voldoende luchtinlaat- en -uitlaatruimte hebben om slechte koeling te voorkomen en hoge temperaturen in de distributiekast te vermijden.

Inspectie van de apparatuur

Voorafgaand aan de installatie is het belangrijk om eventueel vuil in de watertank te reinigen en ervoor te zorgen dat het water vrij is van onzuiverheden. Inspecteer vervolgens de verbindingen van het waterleidingsysteem om te controleren of ze goed vastzitten.

Installatieprocedure

Sluit de inlaat- en uitlaatpijpen op de koelmachine aan volgens de tekens op het omhulsel van de koelmachine en sluit ze aan op de inlaat- en uitlaatdeuren van de laser, en zorg ervoor dat de richting van de inlaat en uitlaat van de waterpijp niet wordt verstoord. Voordat u de waterleiding aansluit, moet u ervoor zorgen dat de buitenkant van de koelmachine vrij is van vuil en vreemde stoffen.

Waterkwaliteitsnormen

Controleer of de rioolafsluiter gesloten is en voeg water toe aan de tank. Het waterniveau in de tank moet minder dan 30 tot 50 mm zijn om overlopen te voorkomen. Het is ten strengste verboden om gewoon leidingwater te gebruiken in de gekoeldwaterunits. Er moet zuiver water van hoge kwaliteit, gedestilleerd water of gedeïoniseerd water worden gebruikt. Het toevoegen van corrosieve vloeistoffen is ten strengste verboden.

Inbedrijfstelling

Achter de waterkoeler zit een luchtschakelaar. Als het waterkanaal goed is aangesloten, zet je de schakelaar aan om de werking te testen. Controleer na het starten van de pomp of er water lekt in de verbindingen en als dit het geval is, schakel dan de stroom uit en verhelp het probleem voordat je de pomp weer inschakelt.

Regeling watertemperatuur

In een ruimte met airconditioning is de watertemperatuur meestal ingesteld op 22-24 graden Celsius. In een ruimte zonder airconditioning wordt de watertemperatuur 2-5 graden Celsius lager ingesteld dan de kamertemperatuur. Als het water condenseert op de buiswand, geeft dit aan dat de temperatuur van de waterkoeler te laag is ingesteld.

Sproeierwerking en -regeling

A) mondstuk

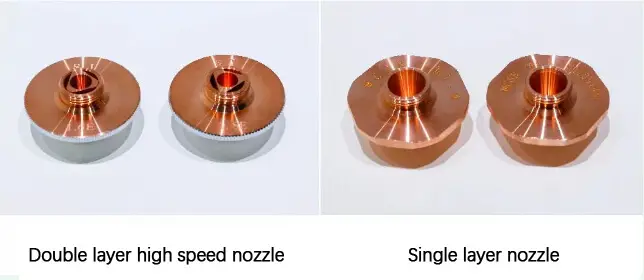

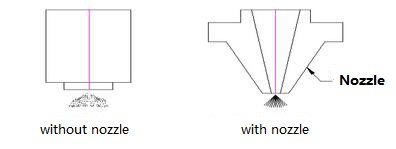

Het ontwerp van de straalpijp en de stromingsomstandigheden van de straal hebben een directe invloed op de snijkwaliteit; de nauwkeurigheid van de fabricage van de straalpijp is nauw verbonden met de snijkwaliteit.

B) Belangrijkste functies van de sproeier:

▲ Om te voorkomen dat snijafval en ander vuil in de snijkop terechtkomen en de focuslens beschadigen.

Het mondstuk kan de situatie van de snijgasafvoer veranderen, de grootte en het gebied van de gasverspreiding regelen en zo de snijkwaliteit beïnvloeden.

De onderstaande figuur toont het geval van uitwerpen wanneer de straalpijp geïnstalleerd en niet geïnstalleerd is.

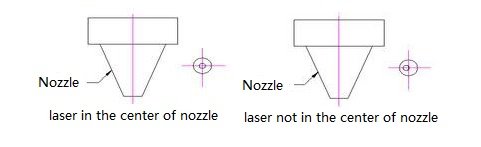

Stappen om de straalpijp in te stellen om de laser vanuit het midden van de straalpijp te laten passeren

Vergeleken met de CO2 lasersnijmachine is de fiberlasersnijmachine geen optisch pad, maar hoeft alleen de laser bij de mond van de nozzle aan te passen.

Vergeleken met CO2 lasersnijmachines, fiber lasersnijmachines hebben geen optisch pad en hoeven alleen de laser bij de straalpijp af te stellen.

Schakel de mechanische sluiter uit, verwijder de witte stickers en let erop dat je de relatieve positie niet verandert.

Als het verschil tussen de positie van de spuitmond en het midden van de laser te groot is, kunnen de stickers niet worden uitgelijnd met het middengat. Omdat het middelpunt van de laserstraal vastligt, kan het middelpunt van de spuitmond worden aangepast door de stelschroef op het handvat van de snijkop zo te draaien dat deze overeenkomt met het middelpunt van de laser.

Herhaal de bovenstaande stappen totdat het lasergat op de witte sticker samenvalt met het midden van de spuitmond en bevestig dat het midden van de laser uitgelijnd is met het midden van de spuitmond.

Zie hieronder:

De relatie tussen het mondstuk en de snijkwaliteit:

Wanneer het middelpunt van de straalpijp verschilt van het middelpunt van de laser: de invloed op de snijkwaliteit

Wanneer het snijgas wordt gespoten, kan er een ongelijk gasvolume ontstaan, waardoor het snijgedeelte aan de ene kant eerder traptreedt dan aan de andere kant. De impact hiervan is klein bij het snijden van platen onder de 3mm, maar bij het snijden van platen boven de 3mm is de impact ernstiger en is snijden misschien niet eens mogelijk.

Bij het snijden van scherpe hoeken of werkstukken met kleinere hoeken kan plaatselijk oversmelten optreden en is het snijden van dikke platen mogelijk niet mogelijk.

Tijdens het doorboren is het door de instabiliteit moeilijk om de tijd te controleren en kan de penetratie van dikke platen smelten veroorzaken. Dit kan het ook moeilijk maken om de penetratiecondities te controleren en de impact op kleine stukjes is klein.

Concluderend zijn het midden van de straalpijp en de concentriciteit van de laser belangrijke factoren voor de snijkwaliteit, vooral als het werkstuk dikker is. Daarom is het noodzakelijk om het middelpunt van de straalpijp af te stemmen op de concentriciteit van de laser om beter te kunnen snijden.

Opmerking:

Vervorming van het mondstuk of vervuiling kan dezelfde invloed hebben op de snijkwaliteit als hierboven beschreven. Daarom moet de sproeier voorzichtig worden behandeld om vervorming te voorkomen en moeten eventuele vlekken onmiddellijk worden gereinigd. De fabricage van de sproeier vereist een hogere precisie en de juiste installatiemethoden moeten worden gevolgd. Als de slechte kwaliteit van de sproeier leidt tot veranderingen in de snijcondities, moet de sproeier onmiddellijk vervangen worden.

Selectie van spuitopening

Het verschil in spuitmonddiameter wordt hieronder weergegeven:

| Opening mondstuk | Luchtstroom | Vloeistofverwijderingscapaciteit |

| Klein | Snel | Sterk |

| Groot | Langzaam | Zwak |

De diameter van de spuitmond is φ 1,0 mm, φ 1,4 mm, φ 2,0 mm, φ 2,5 mm, φ 3,0 mm enzovoort. De huidige diameter van de straalpijp is vaak φ 1,4 mm, φ 2,0 mm. Zoals hieronder te zien is:

Het verschil tussen de twee bovengenoemde diameters is als volgt:

Concluderend kan gesteld worden dat de grootte van de nozzle een significante invloed heeft op de kwaliteit van snijden en perforeren. Momenteel gebruiken lasersnijmachines meestal spuitopeningen van φ1,4 mm en φ2 mm.

Opmerking:

Hoe groter de opening van de spuitmond, hoe groter de kans dat vonken en smeltspatten tijdens het snijden schade veroorzaken aan de lens, waardoor deze minder lang meegaat.

In het lasersnijproces heeft de relatie tussen de focus van de straal en het oppervlak van het snijvel een grote invloed op de snijkwaliteit en het is cruciaal om de focuspositie correct in te stellen.

Dit wordt meestal gedaan door de focus aan te passen via een testsnede, waarbij de focus op de juiste positie is wanneer de snede de minste hangende slak en de kleinste afmetingen op de corresponderende snede heeft. staalplaat.

Als de positie van de snijkop ten opzichte van het bord verandert, moeten ook de nulpunten van de snijkop en de sensor worden aangepast. Fine-tuning kan worden bereikt door de snijhoogte in de software aan te passen.

Wanneer grotere aanpassingen nodig zijn, kan het nodig zijn om de positie van de sensor en de beugel aan te passen om de scherpstelling goed af te stellen.

Wees voorzichtig bij het uitvoeren van deze aanpassingen, want een misstap kan ertoe leiden dat de snijkop het oppervlak raakt en de onderdelen beschadigd raken.

De relatie tussen de focuspositie en het snijeffect

| Naam en focuspositie | Snijmateriaal en doorsnedekenmerken |

| Nulbrandpuntsafstand: focus op het snijoppervlak van het werkstuk | Koolstof staalsnijwerk instructies |

| Focus op het oppervlak van de snijdende pijl en boog, het bovenste oppervlak is glad, het onderste oppervlak is niet glad | |

| Positieve brandpuntsafstand: de focus aan de binnenkant van snijbogen | Instructies voor het snijden van aluminium |

| De focus in het midden, dus er is een groter glad oppervlak, snijbreedte breder dan de nul brandpunt, grote luchtstroom tijdens het snijden, perforatietijd langer dan de nul brandpunt | |

| Negatieve focus: focus onder de snijbogen | Roestvrij staal snijden instructies |

| Roestvrij staal snijden met hoge druk stikstof, weggeblazen gesmolten slak om snijgedeelte te beschermen, snijbreedte toegenomen met de dikte van het werkstuk |

De keuze van de snijsnelheid in een lasersnijmachine is cruciaal en hangt af van het materiaal en de dikte van de plaat die gesneden wordt. De snijsnelheid heeft een grote invloed op de kwaliteit van het lasersnijden.

Het kiezen van de juiste snijsnelheid verhoogt niet alleen de efficiëntie van de lasersnijmachine, maar zorgt ook voor een snede van hoge kwaliteit.

Hier zijn de effecten van verschillende snijsnelheden op de snijkwaliteit:

Het effect op de snijkwaliteit bij een te snelle lasersnijsnelheid

Het effect op de snijkwaliteit bij een te lage lasersnijsnelheid:

Zoals hieronder getoond:

De keuze van het snijgas bij lasersnijden hangt af van het materiaal dat wordt gesneden. De keuze van het snijgas en de druk heeft een grote invloed op de snijkwaliteit.

De belangrijkste functie van het snijgas is om de verbranding te bevorderen en warmte af te voeren door het residu weg te blazen en te voorkomen dat het in het mondstuk terechtkomt en de focuslens beschadigt.

Invloed van snijgas en druk op de snijkwaliteit

Invloed van snijgasdruk op perforatie

Wanneer snijden van roestvrij staalblijft de druk van het snijgas hoog, ongeacht de materiaaldikte.

Tot slot moet de keuze van het lasersnijgas en de laserdruk worden aangepast aan de specifieke voorwaarden en omstandigheden van elke toepassing.

Onze lasersnijapparatuur wordt geleverd met twee gasleidingen, één voor zuurstof en lucht, en één voor het gebruik van hogedrukstikstof. Deze twee gaskanalen moeten worden aangesloten op een reduceerventiel, zoals weergegeven in de onderstaande afbeelding.

Beschrijving overdrukventiel: de linkerkant van de tabel toont de huidige druk, de rechtertabel toont de resterende gascapaciteit.

"Waarschuwing".

De keuze van laservermogen Het is belangrijk om het snijvermogen te bepalen op basis van het materiaal en de dikte van de plaat. Een te klein of te groot laservermogen resulteert in een slechte snijkwaliteit.

A) Een te klein laservermogen resulteert in niet snijden. B) Als het laservermogen te hoog is ingesteld, zal het hele snijoppervlak smelten en zal de snede te breed zijn, wat resulteert in een slechte snijkwaliteit. C) Als het laservermogen te laag is ingesteld, zal er fouling optreden en zullen er littekens verschijnen op het snijgedeelte.

Daarom zal het instellen van een geschikt laservermogen, samen met het juiste snijgas en de juiste druk, resulteren in een goede snijkwaliteit zonder versmolten vlekken.

Zie:

Om de variatie in de grootte van de brandpuntsafstand, veroorzaakt door veranderingen in de grootte van de straal voor het scherpstellen, te verkleinen, bieden fabrikanten van lasersnijsystemen verschillende opties waaruit gebruikers kunnen kiezen:

Bijna alle technologieën voor heet snijden, op een paar uitzonderingen na, moeten beginnen met het boren van een klein gaatje in de printplaat. In het verleden werd een laserponsen werd gebruikt om het gat uit te ponsen voordat het lasersnijden begon. Er zijn twee basismethoden voor lasersnijmachines zonder stempelapparaat:

Na continue laserstraling wordt er een put gevormd in het midden van het materiaal, die vervolgens snel wordt verwijderd door de zuurstofstroom samen met de laserstraal. De gemiddelde gatgrootte is afhankelijk van de plaatdikte en de gemiddelde diameter van de straalgaten is de helft van de plaatdikte. Deze methode is niet geschikt voor onderdelen met een hoge precisie (zoals pijpen voor olieschermen) vanwege de grote gatdiameter en de slechte kwaliteit van de laserstraal. rondheid. Het wordt alleen gebruikt voor schroot. Bovendien is de zuurstofdruk die gebruikt wordt voor perforatie dezelfde als die voor snijden, wat leidt tot aanzienlijke spatten.

Een gepulseerde laser met een piekvermogen wordt gebruikt om een kleine hoeveelheid materiaal te smelten of te verdampen, waarbij lucht of stikstof als hulpgas wordt gebruikt om uitzetting van het gat als gevolg van exotherme oxidatie te beperken. De gebruikte zuurstofdruk is lager dan tijdens het snijden. Elke gepulseerde laser creëert slechts kleine, diepe deeltjes, zodat het enkele seconden duurt om dikke platen te perforeren. Zodra de perforatie voltooid is, wordt het hulpgas onmiddellijk vervangen door zuurstof voor het snijden. Deze methode resulteert in een kleinere geperforeerde diameter en een betere perforatiekwaliteit dan straalboren.

De laser moet een hoog uitgangsvermogen hebben, evenals tijd- en ruimtelijke kenmerken van de straal, zodat de algemene CO2 lasergenerator niet kan voldoen aan de eisen van lasersnijden. Bovendien moet pulsperforatie een betrouwbaar gasregelsysteem hebben om het gastype, de drukomschakeling en de perforatietijd te regelen. De overgangstechnologie van pulsperforatie naar continu snijden moet worden benadrukt om incisies van hoge kwaliteit te bereiken.

In theorie zijn de snijcondities die normaal gesproken veranderen tijdens het versnellingsgedeelte onder andere brandpuntsafstand, spuitmondpositie en gasdruk. Het is echter onwaarschijnlijk dat deze omstandigheden in zo'n korte tijd veranderen.

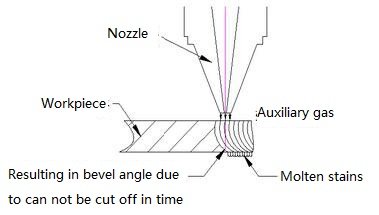

Bij het snijden van staal met een laser worden de laserstraal en zuurstof door een mondstuk op het materiaal gericht om een luchtstroom te vormen. Voor een effectieve snede moet de luchtstroom een hoge snelheid en een hoog volume hebben om oxidatie te bevorderen en het gesmolten materiaal te verwijderen. De kwaliteit van de snede wordt niet alleen beïnvloed door de laserstraal, maar ook door het ontwerp van de straalpijp en de luchtstroomregeling (zoals de druk van de straalpijp en de positie van het materiaal ten opzichte van de luchtstroom).

De lasersnijmondstuk heeft een eenvoudig ontwerp, met een klein rond gat aan het einde van een taps toelopende opening. Het mondstuk is meestal gemaakt van koper, dat gevoelig is voor slijtage en dus vaak vervangen moet worden. Daarom worden er meestal geen vloeistofmechanicaberekeningen en -analyses uitgevoerd. De straalpijpdruk is de druk van het gas dat uit de zijkant van de straalpijp wordt gespoten, gemeten in overdruk (Pg).

Bij gebruik wordt het gas uit het mondstuk geblazen en bereikt het het oppervlak van het materiaal op een bepaalde afstand, die de snijdruk (Pc) wordt genoemd. Het gas zet dan uit tot de atmosferische druk (Pa). Onderzoek toont aan dat wanneer de druk van het mondstuk toeneemt (Pn), ook de stroomsnelheid en de snijdruk toenemen. Er kan een formule worden gebruikt om de luchtstroomsnelheid te berekenen:

V = 8,2d2 (Pg + 1)

Waarbij: V = gasstroomsnelheid in L/min d = diameter van de straalpijp in mm Pg = druk van de straalpijp (overdruk) in bar

Er zijn verschillende drukdrempels voor verschillende gassen. Wanneer de druk in de straalpijp een bepaalde waarde overschrijdt, gaat de luchtstroom over van subsonisch naar supersonisch. Deze drempel is afhankelijk van de verhouding tussen Pn en Pa en de vrijheidsgraad van de gasmoleculen. In het geval van zuurstof is de drempel bijvoorbeeld Pn = 1 bar x (1,2)3,5 = 1,89 bar. Als de druk in het mondstuk nog hoger is (Pn/Pa = (1 + 1/n)1 + n/2, waarbij Pn = 4 bar), gaat de luchtstroom over van een normale schuine schokgolf naar een positieve schokgolf, waardoor de snijdruk en de luchtstroomsnelheid afnemen en er wervelingen ontstaan op het oppervlak van het materiaal, waardoor het vermogen van de luchtstroom om het gesmolten materiaal te verwijderen afneemt en de snijsnelheid wordt beïnvloed.

Daarom wordt het taps toelopende mondstuk met een klein rond gat gebruikt en wordt de druk van het zuurstofmondstuk vaak onder 3 bar gehouden.

Om het model, de grootte en het aantal aan te schaffen lasersnijders te bepalen, is het belangrijk om inzicht te hebben in de omvang van de productie van je bedrijf, de verwerkingsmaterialen en de snijdikte. Het is raadzaam om een eenvoudige opstelling te maken voor de latere aankoop.

Lasersnijmachines worden gebruikt in verschillende industrieën, zoals mobiele telefoons en computers, plaatbewerkingelektronica, drukkerijen, verpakkingen, leer, kleding, industriële stoffen, reclame, ambachten, meubels, decoratie, medische apparatuur en instrumenten.

De populairste modellen op de markt zijn de 3015 en 2513, die respectievelijk 3×1,5m en 2,5×1,3m (breedte x lengte van de bedzijde) zijn. De grootte van de lasersnijder is echter geen probleem, want leveranciers bieden lasersnijders van verschillende afmetingen aan om uit te kiezen en ze kunnen ook worden aangepast.

Over de prijs van fiberlasersnijmachines kun je meer informatie vinden in een gerelateerde post. Professioneel personeel kan ter plekke simulatieoplossingen uitvoeren of oplossingen bieden, en ze kunnen ook hun eigen materialen naar de fabrikant brengen om monsters te maken.

Als je een lasersnijder nodig hebt, is het eenvoudig om er een te kopen. Doe-het-zelven kan een uitdaging zijn en levert mogelijk geen kostenbesparingen op. Er zijn mensen die enthousiast zijn over lasersnijders en een metalen lasersnijder door de software, het circuit en de machines zelf te ontwerpen. Dit proces duurde ongeveer drie maanden.

Als je echter wilt leren en praktische ervaring wilt opdoen, kan het bouwen van een machine van begin tot eind een bevredigende ervaring zijn. Bekijk de volgende bronnen voor doe-het-zelf lasersnijders:

| Lasersnijmachine slijtdelenlijst | |

|---|---|

| Nee. | Item |

| 1 | Beschermende lens |

| 2 | Filterelement |

| 3 | Koperen mondstuk |

| 4 | Focuslens |

| 5 | Keramische ring |

| 6 | Collimerende lens |

| 7 | Versterker |

| 8 | Versterkeraansluiting |

Bijvoorbeeld:

Overweeg om 50.000 meter roestvrij staal van 1 mm te snijden. De berekening van de tijdsperiode kan variëren door de korte boortijd voor dunne plaat en verschillen in productieopstellingen die mogelijk geen lege slag registreren. Het is dus mogelijk dat de statistische resultaten de efficiëntie en kostenvergelijkingen niet nauwkeurig weergeven.

Opmerking: De laad- en lostijd is niet meegenomen in de berekening.

Fiberlasersnijder met een vermogen van 2000 W:

50.000 m ÷ 20 m/min ÷ 60 min = 41,7 h ≈ 5 dagen

41,7 h x (27,8 RMB + 70 RMB) ≈ 4078 RMB

CO2 lasersnijder met een vermogen van 3000 W:

50.000 m ÷ 8 m/min ÷ 60 min = 104,2 h ≈ 13 dagen

104,2 h x (63,5 RMB + 70 RMB) ≈ 13911 RMB

CO2 lasersnijder met een vermogen van 2000 W:

50.000 m ÷ 6,5 m/min ÷ 60 min = 128,2 h ≈ 16 dagen

128,2 h x (50,5 RMB + 70 RMB) ≈ 15488 RMB

| 1mm SS | Vezellaser 2000W | CO2 laser 3000W | CO2 laser 2000W |

|---|---|---|---|

| Tijd (dag) | 5 | 13 | 16 |

| Kosten (RMB) | 4078 | 13911 | 15488 |

Bijvoorbeeld:

2 mm roestvrij staal snijden, met een totaal van 50.000 meter, over een ruw geschatte tijdsperiode:

Fiberlasersnijder met een vermogen van 2000 W:

50.000m ÷ 8,5m/min ÷ 60 min = 98 uur ≈ 12 dagen

98 uur × (27,8 RMB + 70 RMB) ≈ 9588 RMB

CO2 lasersnijder met een vermogen van 3000W:

50.000m ÷ 4,5m/min ÷ 60 min = 185,2 uur ≈ 23 dagen

185,2 uur × (63,5 RMB + 70 RMB) ≈ 24724 RMB

CO2 lasersnijder met een vermogen van 2000W:

50.000m ÷ 3m/min ÷ 60 min = 277,8 uur ≈ 34,7 dagen

277,8 uur × (50,5 RMB + 70 RMB) ≈ 33475 RMB

| 2mm SS | Vezellaser 2000W | CO2 laser 3000W | CO2 laser 2000W |

|---|---|---|---|

| Tijd (dag) | 12 | 23 | 34.7 |

| Kosten (RMB) | 9588 | 24724 | 33475 |

| Kosten (RMB) | IPG 2000W | CO2 2000W | CO2 3000W |

|---|---|---|---|

| Lasergenerator (KW) | 6.1 | 19.6 | 26.1 |

| Waterkoeler (KWPe_FF09↩) | 5.6 | 7 | 10.5 |

| Hulpagent (KW) | 5.6 | 5.6 | 5.6 |

| Lasersnijder (KW) | 8.4 | 8.4 | 8.4 |

| Gas (N2+H2+CO2) | 0 | 7 | 10 |

| Focuslens | 0.74 | 1 | 1 |

| Keramisch lichaam | 0.8 | 0.8 | 0.8 |

| Snijmondstuk | 0.2 | 0.2 | 0.2 |

| Reflecterende lens | 0 | 0.9 | 0.9 |

| Beschermlens | 0.4 | 0 | 0 |

| Operatie Totaal (RMB) | 27.8 | 50.5 | 63.5 |

| Zuurstof | (1~20mm zacht staal)12~18RMB/h | ||

| Stikstof | (1~8mm roestvrij staal)50~150 RMB /h | ||

| Item | Dikte (mm) | IPG2000 | CO2 2000W | CO2 3000W |

|---|---|---|---|---|

| Snijsnelheid (m/min) | ||||

| Zacht staal | 1 | 10.0-13.0 | 5.0-6.5 | 6.0-9.0 |

| 2 | 5.0-6.0 | 3.5-5.0 | 4.0-5.6 | |

| 3 | 3.0-4.8 | 3.0-3.8 | 3.0-4.6 | |

| 4 | 2.8-3.5 | 2.5-3.3 | 2.6-3.8 | |

| 5 | 2.2-3.0 | 2.2-2.8 | 2.2-3.2 | |

| 6 | 1.8-2.5 | 1.8-2.5 | 2.0-2.8 | |

| 8 | 1.2-1.8 | 1.1-1.6 | 1.3-2.0 | |

| 10 | 1.1-1.3 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.9-1.2 | 0.9-1.1 | 1.0-1.4 | |

| SS | 1 | 15.0-22.0 | 6.0-9.0 | 7.0-9.0 |

| 2 | 7.0-9.0 | 3.8-4.5 | 4.2-5.2 | |

| 3 | 3.5-5.5 | 2.0-2.5 | 2.8-3.9 | |

| 4 | 3.0-4.5 | 1.2-1.8 | 2.0-2.8 | |

| 5 | 1.8-2.5 | 1.0-1.3 | 1.6-2.0 | |

| 6 | 1.2-1.8 | 0.6-0.9 | 1.3-1.6 | |

| 8 | 0.8-1.0 | 0.7-1.0 | ||

Samenvatting

Voor een goede werking van een lasersnijmachine is routineonderhoud nodig. Omdat de machine gebruik maakt van zeer nauwkeurige onderdelen, is het belangrijk om het onderhoudsproces zorgvuldig uit te voeren en de bedieningsprocedures strikt te volgen. Het is ook aan te raden om een specifiek persoon aan te stellen om het onderhoud uit te voeren om schade aan de componenten te voorkomen.

Gebruikers moeten de volgende reserveonderdelen altijd bij de hand hebben:

A) Aceton (99,5% zuiver, met minder dan 0,3% water en 500 ml inhoud) B) Absorberend katoen (5 pakken, medische kwaliteit of optische kwaliteit) C) Alcohol (500 ml, met 99,5%+ zuiverheid) D) Druppelaar (medisch) E) Wattenstaafje (twee pakken) F) Multimeter (één).

De instructies voor het installeren of vervangen van de interne lens van de snijkop worden ook meegeleverd.

(1) Voordat u de optische lens installeert, is het belangrijk om: schone kleren te dragen, uw handen te reinigen met zeep of schoonmaakmiddel en schone witte handschoenen te dragen; geen enkel deel van de lens met uw blote handen aan te raken; de lens vanaf de zijkant te nemen, zonder het oppervlak van de lenscoating direct aan te raken.

(2) Wanneer u de lens monteert, moet u voorkomen dat u er met uw mond op blaast; leg de lens op een schoon bureaublad en leg er een paar vellen professioneel papier onder.

Behandel de lens voorzichtig om kneuzingen of vallen te voorkomen en oefen geen kracht uit op het oppervlak van de lenscoating. Reinig de lenshouder voordat u de lens plaatst met een schone luchtspuit om stof en vuil te verwijderen. Plaats de lens vervolgens voorzichtig in de lenshouder.

(3) Wanneer u de lens in de lenshouder plaatst, gebruik dan niet te veel kracht om de lens vast te zetten, want dit kan vervorming van de lens veroorzaken en de straalkwaliteit beïnvloeden.

(4) Voorzorgsmaatregelen bij het vervangen van de optische lens:

Stappen om de lens van de lasersnijmachine te reinigen:

Blaas eerst het stof op de spiegel weg met een schoon luchtpistool. Gebruik vervolgens een schoon wattenstaafje om vuil te verwijderen. Doop het wattenstaafje in nieuwe hoogzuivere alcohol of aceton en maak cirkelvormige bewegingen, beginnend in het midden van de lens en dan naar buiten toe.

Herhaal het proces totdat de lens schoon is, waarbij je na elke ronde een nieuw schoon wattenstaafje gebruikt. Gebruik een schoon doekje om eventuele achtergebleven vlekken op de spiegel te verwijderen en zorg ervoor dat je geen krassen maakt. Bekijk de lens met veel licht om te zien of de reflectie goed is, wat aangeeft dat de lens schoon is. Als de reflectie niet goed is, ga dan verder met het reinigingsproces.

Plaats ten slotte de gereinigde lens in de spiegelbasis volgens de bovenstaande methode. Het is verboden om hetzelfde wattenstaafje opnieuw te gebruiken voor het reinigen.

Opslag van optische lenzen

Elektrische inspectie

Onderhoud bestaat voornamelijk uit het controleren van de stabiliteit van de dagelijkse voedingsspanning, het schoonhouden en goed ventileren van de elektrische kast van de machine en het waarborgen van de integriteit en veiligheid van elk elektrisch onderdeel.

Onderhoudscyclus

A) De onderhoudscyclus van de laser, koelmachine en luchtcompressor moet in overeenstemming zijn met het schema in de handleiding.

B) Het eerste onderhoud van de machine moet worden uitgevoerd na 24 uur gebruik, gevolgd door nog een onderhoud na 100 uur gebruik, dan een revisie na zes maanden, en daarna moet het onderhoud elke zes maanden of één keer per jaar worden uitgevoerd (afhankelijk van de specifieke omstandigheden van de klant).

Onderhoud tijdens gebruik

Voordat de machine in gebruik wordt genomen, is het belangrijk om de lasersnijmachine dagelijks te controleren en te onderhouden volgens de dagelijkse inspectielijst. Als u abnormale geluiden opmerkt terwijl de machine in gebruik is, stop dan onmiddellijk en voer een grondige inspectie uit. Nadat u klaar bent met het gebruik van de lasersnijmachine, moet u deze in de juiste volgorde uitschakelen en zowel de machinetafel als de omgeving opruimen. Laat geen ongerelateerde voorwerpen achter op de machinetafel of het bedieningspaneel.

Onderhoud voor langdurig niet-gebruik

Als de machine langere tijd niet wordt gebruikt, breng dan een beschermende laag aan, zoals olie of vet, op de bewegende delen. Wikkel ze in antiroestpapier en controleer regelmatig op roest, verwijder dit onmiddellijk en voer roestpreventiemaatregelen uit op aangetaste gebieden. (Overweeg een stofkap toe te voegen als het budget dat toelaat.) Zorg voor regelmatige reiniging en inspecties van de machine.

| Problemen | Oorzaken | Oplossingen |

|---|---|---|

| Onderdelen worden verwerkt zonder extra gasuitvoer | 1. gebrek aan druk; | 1. controleer de luchtdruk; |

| 2. het magneetventiel of de bedrading kapot is; | 2. controleer het magneetventiel of de magneetventiellijn | |

| Er is een abnormaal geluid in de beweging van de as | 1. geen smeermiddelen op de bewegende delen; | 1. smeermiddelen toevoegen; |

| 2. controleer of het bewegingspad veilig is | 2. controleer de veiligheid van de bewegende delen | |

| Er is geen laser bij de snijkop. of het licht is zwak | 1. geen lichtsignaal; | 1. controleer de PWM-signaallijn; |

| 2. laser of vezel is kapot; | 2. Controleer of het laseralarm; | |

| 3. verstuiverblok; optisch pad gedeeltelijk; | 3. vervang het mondstuk; 4. pas het optische pad aan | |

| Het snijpatroon komt niet overeen met de grootte van de tekening | 1. de programmafouten; | 1. lees de instructies. controleer of de bediening correct is; |

| 2. de positioneringsnauwkeurigheid is aangetast; | 2. controleer de nauwkeurigheid van de machine; | |

| 3. de servo is beschadigd; | 3. het servosysteem vervangen of repareren |

De toonaangevende bedrijven in de wereld van lasersnijmachines:

Top Lasersnijmachine Fabrikanten: U kunt ook verwijzen naar de lijst van top fabrikanten van lasersnijmachines in de wereld.

Opmerking: Er is niet één 'beste' optie, alleen betere opties, kies degene die het meest geschikt is voor jou.

Lasersnijden is een volwassen productieproces en de prestaties van lasersnijmachines van topmerken zijn niet veel anders. De keuze van de beste lasersnijmachine is voornamelijk gebaseerd op de productiematerialen. De volgende factoren moeten in overweging worden genomen:

Veiligheidsmaatregelen en -tekens vóór gebruik en tijdens gebruik

Staat voor "Let op", volgt u niet de juiste bediening dan kan dit leiden tot persoonlijk letsel of schade aan de apparatuur.

Vertegenwoordigt is er een laserstraal door, niet uit de straal, anders zal het brandwonden veroorzaken op het menselijk lichaam of zelfs levensbedreigend

Vertegenwoordigt het gevaar van een hoogspanningsvoeding, niet sluiten om hoge druk, anders zal het elektrische schok of zelfs levensbedreigende veroorzaken

Voorzorgsmaatregelen:

A) Kijk nooit direct in de laser, ook niet in het rode licht.

B) Houd mensen en niet-werkvoorwerpen buiten het bereik van de laser bij het openen van de sluiter.

C) De bediener moet een veiligheidsbril dragen en aanwezig blijven tijdens het gebruik van de lasersnijmachine.

D) Als er zich tijdens het gebruik een probleem voordoet, druk dan onmiddellijk op de noodstopschakelaar of schakel de hoofdvoeding uit.

E) Controleer continu de koelwatertemperatuur en de werkgasdruk tijdens het gebruik.

F) Bedien de machine alleen met de juiste training en volg veilige bedieningsprocedures. Het is ten strengste verboden voor onbevoegd personeel om de machine te bedienen.

G) De laser op de lasersnijmachine is een Klasse 4 laserproduct en de onzichtbare laserstraal, lensreflectie en het verstrooide licht kunnen schadelijk zijn voor het menselijk lichaam, in het bijzonder de ogen. Personeel moet de nodige voorzorgsmaatregelen nemen en brandincidenten voorkomen.

H) Het uitlaatgas dat vrijkomt tijdens het lasersnijden kan schadelijk zijn voor de operator, dus zorg ervoor dat de stofzuiger van de machine goed werkt.

I) Onderhoud de lasersnijapparatuur op een schone en georganiseerde manier, smeer zoals voorgeschreven en beheer gereedschappen en accessoires op de juiste manier om verlies te voorkomen. Stop de machine onmiddellijk als er storingen optreden en informeer de betreffende technici als de operator het probleem niet kan oplossen.

J) Om schade door elektrische schokken te voorkomen, mag alleen professioneel onderhoudspersoneel het elektrische besturingsgedeelte van de lasersnijmachine inspecteren of repareren.

In-/uitschakelsequentie:

A) Schakel eerst de externe voedingsbron in om de schakelkast van stroom te voorzien.

B) Zorg ervoor dat de schakelaar van de waterkoeler aan staat (zet de schakelaar van de waterkoeler niet uit na gebruik).

C) Controleer of de noodstopschakelaar in de vrijgegeven stand staat.

D) Zet de sleutelschakelaar in de stand "on".

E) Zet de computer aan.

F) Zet ten slotte de laser aan naar links.

Om de lasersnijmachine uit te schakelen, draait u de volgorde van deze stappen om.

Software gebruiken en programmeren:

Raadpleeg de handleiding voor instructies over het gebruik van de software. De details worden hier niet besproken.

Automatische kalibratie voor hoogtesensor:

Als je de hoogtesensor moet kalibreren wanneer je de spuitmond verandert of als de servo-afstand niet nauwkeurig is, kan kalibratie de hoogte van de volger corrigeren. De stappen zijn als volgt:

A) Beweeg de snijkop omlaag tot ongeveer 5 mm van het plaatoppervlak.

B) Selecteer "Calibration" (Kalibratie) op de hoogteregelaar → "Floating Head Calibration" (Kalibratie zwevende kop) → "Confirm" (Bevestigen).

C) De snijkop zal twee keer zakken tijdens het proces, dat ongeveer 10 seconden duurt. Controleer gedurende deze tijd de positie van de plaat.

D) De kalibratiecurve wordt weergegeven op de hoogteregelaar wanneer de kalibratie voltooid is. De curve moet vloeiend zijn voor een normaal kalibratieresultaat. Als het kalibratieresultaat slecht is, zal dit het snijeffect beïnvloeden en moet de kalibratie opnieuw worden uitgevoerd.

Er zijn verschillende factoren die de kalibratieresultaten kunnen beïnvloeden, waaronder:

Kalibratieresultaten worden geclassificeerd als A, B, C of D. De lasersnijder kan normaal worden gebruikt als het kalibratieresultaat hoger is dan "C" en herkalibratie is nodig om interferentie te elimineren als het resultaat "D" is.

Dit hoofdstuk richt zich op het belang van laserveiligheid en geeft richtlijnen voor het veilig bedienen van lasersnijmachines. Het is van cruciaal belang dat elke operator op de hoogte is van algemene kennis en veiligheidsmaatregelen om zijn welzijn te garanderen.

"Voorzorgsmaatregelen".

A) veiligheidsadministrateurs aanstellen om hun verantwoordelijkheden vast te leggen en veiligheidstraining te geven aan laserbewerkingsoperators.

B) Bepaal het beheersgebied voor laserveiligheid en hang waarschuwingsborden op bij de ingang. De borden moeten informatie bevatten over het vermogen van de machine, lasertypeHet toegangsverbod voor buitenstaanders en het belang van oogbescherming. De naam van de veiligheidsmanager moet ook worden vermeld.

C) Bedieners van laserbewerkingsmachines moeten een speciale training volgen en mogen de machine alleen bedienen met toestemming van de veiligheidsbeheerder.

De belangrijkste schade van laser aan het menselijk lichaam zijn de ogen en de huid. Blootstelling aan laser kan resulteren in brandwonden op elk deel van het lichaam, dus het is belangrijk om te voorkomen dat delen van het lichaam worden blootgesteld aan laserstralen. het lichtpad van laserapparatuur om schade door verkeerd gebruik te voorkomen.

Bescherming van ogen en huid

Tijdens laserbewerking worden vaak CO2- en YAG-lasers gebruikt. type laser kunnen verschillende schade toebrengen aan het menselijk lichaam. De YAG-laser is schadelijker omdat de golflengte een hoge doorlaatbaarheid heeft voor menselijke ogen, waardoor het netvlies beschadigd kan raken. CO2-lasers daarentegen veroorzaken vooral schade in de vorm van hoornvliesverbranding van de ogen. Beide soorten lasers blootstelling kan leiden tot oogstaar en het risico op brandwonden aan de huid. Daarom is het belangrijk om tijdens het aanpassingsproces de juiste beschermende maatregelen te nemen, afhankelijk van het type laser dat wordt gebruikt.

Brandpreventie

Bij het lasersnijden worden vaak zuurstof en vonken gebruikt tijdens het snijproces, wat het risico op brand vergroot. Daarom mag de werkplek geen brandbare of explosieve materialen bevatten en moeten de nodige preventieve voorzieningen aanwezig zijn.

A) Voorkom elektrische schokken door schakelaars niet met natte handen aan te raken

De delen van de lasersnijmachine die gemarkeerd zijn met lichtsignalen geven aan dat deze delen een hoge elektrische spanning of elektrische componenten hebben. Bedieners die zich in de buurt van deze onderdelen bevinden of onderhoud uitvoeren, moeten voorzichtig zijn om elektrische schokken te voorkomen. Dit omvat de beschermkap op de positie van de servomotor, de aansluitdoos achter de kolom, de transformatorkast van de lasersnijmachine en de deuren van de elektrische kast, enz.

B) Vertrouwd raken met de functies en toetsen

Zorg ervoor dat je de machinehandleiding en het elektrische schema goed doorleest, zodat je vertrouwd raakt met de functies en toetsen van de lasersnijmachine.

C) Onbevoegde wijzigingen aan machineparameters verbieden

Open de elektrische deuren niet gemakkelijk en verbied ongeoorloofde wijzigingen aan de machineparameters, servoparameters en potentiometer (in overeenstemming met de uitwisselingstabel). Als een wijziging nodig is, moet u worden opgeleid door de fabrikant van de lasersnijmachine en goedgekeurd door het professionele personeel. Vergeet niet om de parameterwaarden te noteren voordat u wijzigingen aanbrengt, zodat de oorspronkelijke toestand hersteld kan worden als dat nodig is.

D) Bescherm uzelf tegen hoogspanning en röntgenstraling

De algemene voedingsspanning van de bewerkende lasersnijder is enkele duizenden tot tienduizenden volt, dus het is belangrijk om blootstelling aan de hoge spanning van de laser en röntgenstralen die door de elektronenbuis onder hoogspanning worden gegenereerd, te voorkomen.

E) Vermijd het aanraken van spanningvoerende delen van de elektrische kast

Raak geen spanningvoerende onderdelen van de elektrische kast aan, zoals het numerieke besturingsapparaat, het servosysteem, de transformator, de ventilator, enz.

Waarschuwing:

Wacht na een stroomstoring minstens 5 minuten voordat u de aansluiting aanraakt. Na een stroomstoring kan er enige tijd een hoge spanning staan op de voedingsaansluiting. Raak de aansluiting dus niet onmiddellijk aan om elektrische schokken te voorkomen.

"Wijs een veiligheidsbeheerder aan"

Wijs een veiligheidsbeheerder aan om hun verantwoordelijkheden vast te stellen en veilig werken en veiligheidseducatie voor laserbewerkingsoperators uit te voeren.

"Beheersgebied laserveiligheid

Bepaal het gebied voor het beheer van de laserveiligheid en plaats een waarschuwingskaart bij de ingang van het gebied. De waarschuwingskaart moet het vermogen van de laserbewerkingsmachine, het lasertype, een verbod op toegang door buitenstaanders, een waarschuwing om de ogen te beschermen en de naam van de veiligheidsmanager bevatten.

"Sleutelschakelaar machine"

Als de laserbewerkingsmachine niet in gebruik is, moet u de sleutelschakelaar uittrekken en achter slot en grendel bewaren om schade door verkeerd gebruik te voorkomen.

"Uitlaatsysteem voor rook en gassen".

Zorg ervoor dat rook, gas en werkgassen van de laser die tijdens de fabricage ontstaan, via de uitlaat naar buiten worden afgevoerd. Alle cilinders moeten netjes en veilig worden opgeborgen.

Operators van lasersnijmachines moeten een speciale opleiding volgen om een bepaald niveau te bereiken en mogen alleen werken met toestemming van de veiligheidsbeheerder.

Bij het gebruik van de lasersnijmachine of in de buurt van de laser, moet de bediener of persoon een geschikte laserbril en beschermende kleding dragen. Er moet voldoende binnenverlichting zijn in het gebied waar de beschermbril wordt gedragen, zodat de operator soepel kan werken.

Om de bediener te beschermen, moet een verwerkingsruimte of een beschermend scherm worden voorzien. Er moeten veiligheidsvoorzieningen aanwezig zijn om de verspreiding van de laser te voorkomen en de veiligheid van de operators te garanderen.

Als de deur van de verwerkingsruimte wordt geopend, moet de lasersluiter worden gesloten.

De volgende lasersnijdiktetabel kan handig voor je zijn.

Je kunt ook het xls-bestand van de lasersnijdiktetabel downloaden op deze pagina.

Lasersnijden dikte en snelheid