1. Inleiding De Remote Laser Welding (RLW) technologie, een contactloos robotlaserlasproces, heeft de laatste jaren aanzienlijke vooruitgang geboekt. Dit heeft geleid tot een verbeterde productie-efficiëntie en een grotere verwerkingsflexibiliteit in het laserlasproces. Het concept van RLW werd in 1996 voor het eerst geïntroduceerd door John Macken. Een van de belangrijkste kenmerken van RLW [...]

De Remote Laser Welding (RLW)-technologie, een contactloos robotlasproces, heeft de afgelopen jaren aanzienlijke vooruitgang geboekt. Dit heeft geleid tot een verbeterde productie-efficiëntie en een grotere verwerkingsflexibiliteit in het laserlasproces.

Het concept van RLW werd in 1996 voor het eerst geïntroduceerd door John Macken.

Een van de belangrijkste kenmerken van RLW is de perfecte combinatie van een krachtige, grootlichtstraal kwaliteitslaser bron met een lange brandpuntsafstand (tot 1600 mm) en een galvanometerscanner.

Vergeleken met traditioneel laserlassen biedt RLW een hogere snelheid, kortere cycli en meer flexibiliteit.

Onderzoek naar RLW-technologie is toegepast op verschillende soorten lasers voor een lange tijd. De krachtige fiberlaser met een golflengte van 1080 nm is in staat om de laserstraal door vezels te sturen en de nauwkeurigheid van scherpstellen en verwerkingsflexibiliteit te verbeteren.

Aan de andere kant kan de CO2 laser met een lange golflengte van 10,6 μm de straal niet door optische vezels sturen.

Dankzij de ideale golflengte en uitstekende straalkwaliteit is de krachtige fiberlaser de voorkeurskeuze voor RLW-toepassingen, die beter presteert dan traditionele CO2-lasers en Nd: YAG-lasers.

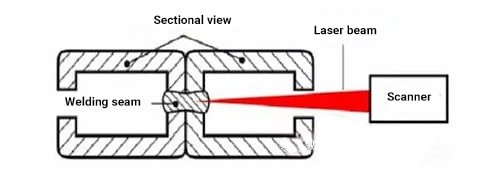

Het werkingsprincipe van RLW is het reflecteren en richten van de laserstraal door middel van galvanometer scanning, waardoor een snelle transmissie naar het oppervlak van het werkstuk mogelijk is.

2D scannen wordt het meest gebruikt op het gebied van RLW. Het bestaat uit een galvanometersysteem met twee lichtscanspiegels die elektrisch gedraaid kunnen worden. Het systeem kan een uitgangsvermogen van 5 kW aan, waardoor het kosteneffectiever is dan 3D scannen.

RLW heeft echter ook te maken met verschillende uitdagingen, zoals de noodzaak van voorbewerking, laskwaliteit en stabiliteitsvereisten, het leveren van schermgasen de juiste klemming en positionering van de plaat.

Vergeleken met traditioneel laserlassen vereist RLW een groter aantal procesparameters, die grofweg kunnen worden onderverdeeld in drie groepen: straalkwaliteit, verwerkingsparameters en materiaaleigenschappen.

Het idee achter laserlassen op afstand (RLW) is niet helemaal nieuw. Het belangrijkste principe is het reflecteren en positioneren van de gefocuste laserstraal op een specifieke afstand boven het werkstuk met behulp van een scanner. De typische brandpuntsafstand voor RLW ligt tussen 1000 en 1600 mm.

In 1996 voerde John Macken het eerste RLW-experiment uit met een laser met een brandpuntsafstand van 1600 mm. Dit experiment was een mijlpaal in de ontwikkeling van het RLW-proces, omdat het lassen van kleine gatenpatronen mogelijk werd.

De scanner helpt om de laserstraal correct te projecteren op een groot werkstuk, met een oppervlak van 1 m x 1 m of zelfs groter, en de lassnelheid kan oplopen tot 30 m/min.

Er zijn twee algemene werkmodi voor het RLW-proces: het RLW-systeem met een geïntegreerde scanner en het RLW-systeem op basis van een robot.

Het RLW-systeem met een geïntegreerde scanner gebruikt een scanteenheid, meestal een 2D-scanner, om de laserstraal te richten en te positioneren (zie afbeelding 1(a)).

Het robotgebaseerde RLW-systeem maakt gebruik van een langefocus laser optische spiegel en een robot met zes assen voor de bediening. De robot is verantwoordelijk voor het positioneren van de laserstraal op het oppervlak van het werkstuk (zie afbeelding 1(b)).

Figuur 1. RLW-systeem met geïntegreerde scanner (a) en robotgebaseerd RLW-systeem (b)

Vergeleken met het robotgebaseerde RLW systeem heeft het RLW systeem met een geïntegreerde scanner een breder toepassingsgebied, met een kortere verwerkingscyclus en een hogere nauwkeurigheid. Dit systeem stelt echter veel hogere eisen aan de kwaliteit van de laserstraal.

Tabel 1 geeft een vergelijking van de prestaties van het RLW-systeem met een geïntegreerde scanner, het robotgebaseerde RLW-systeem en traditioneel laserlassen.

Tabel 1. Vergelijking van parameters tussen lassen op afstand en traditioneel lassen laserlasproces

| Typische prestatieparameters | Traditioneel laserlasproces | RLW-systeem met geïntegreerde scanner | Robotgebaseerd RLW-systeem |

|---|---|---|---|

| Fiets | 1 | 3 | 2 |

| Precisie | 3 | 3 | 2 |

| Praktisch | 1 | 3 | 3 |

| Flexibiliteit | 2 | 3 | 3 |

| Programmeerbaarheid | 2 | 1 | 2 |

| Investering | 3 | 2 | 3 |

| Onderhoud | 3 | 2 | 3 |

1=zeer slecht/zeer laag; 2=niet slecht; 3=goed

Voor succesvolle lasresultaten op afstand moet aan de volgende drie voorwaarden worden voldaan:

2.2.1. Scanner

De scanner zorgt ervoor dat de laserstraal correct langs het gewenste laspad op het oppervlak van het werkstuk wordt geleid en snel wordt gepositioneerd.

Dankzij de zeer flexibele en lichte scankop kan de straal snel tussen de laspunten bewegen, waardoor de positioneringstijd korter is dan bij traditionele laserlasprocessen.

Figuur 2 toont de typische onderdelen van een scankop. De scaneenheid bestaat voornamelijk uit een set galvanometers en een lens.

Bij lassen op afstand gaat de laserstraal eerst door de lens. De lens kan langs de optische as worden versteld om de brandpuntspositie te veranderen. De laserstraal wordt dan achtereenvolgens gereflecteerd en geleid door de X- en Y-galvanometers, en bereikt uiteindelijk het vastgestelde lasnaad en nauwkeurig scherpstellen op het oppervlak van het werkstuk.

Afbeelding 3 toont een typisch 2D-scannersysteem dat bestaat uit een naadvolgsensor, een lineair projectieapparaat en een zeer gevoelige 2D-scanteenheid.

Figuur 2. Typische onderdelen van de scankop

Afbeelding 3. De belangrijkste onderdelen van het 2D-scannersysteem

2.2.2. Vezellaser met hoog vermogen

In de afgelopen jaren hebben vezellasers met hoog vermogen een snelle ontwikkeling doorgemaakt en uitzonderlijke eigenschappen laten zien in materiaalbewerkingstoepassingen.

Vezellasers met hoog vermogen en hoogwaardige bundels kunnen een ultrahoge piekvermogensdichtheid leveren van meerdere MW/mm2, wat cruciaal is voor laserlassen op afstand met hoge snelheid en lange afstanden.

Onderzoeksgegevens geven aan dat vezellasers met hoog vermogen verschillende voordelen hebben, zoals:

Zoals getoond in Figuur 4, wordt een RLW-eenheid uitgerust met een hoogvermogen fiberlaser gemonteerd door een industriële robot en heeft een laskopopopstelling.

Onderzoek wijst uit dat fiber laserlassen kan de lassnelheid verder verhogen, het verlies van lasdraad en lastoorts verminderen, de vereisten voor het vastdraaien van gereedschap en onderdelen verlagen en de lopende onderhoudskosten verlagen die gepaard gaan met traditionele lasprocessen.

Figuur 4. RLW-eenheid met 5 kW fiberlaser

Vergeleken met de traditionele laser lasprocesHet RLW-systeem met een geïntegreerde scanner heeft verschillende voordelen, zoals:

2.3.1. Efficiënte productie

Het RLW-systeem met een geïntegreerde scanner is efficiënter dankzij de hoge lassnelheid en korte verwerkingscyclus.

Onder normale omstandigheden kan de lassnelheid worden verhoogd van 6 m/min tot 30 m/min, afhankelijk van het uitgangsvermogen van de geconfigureerde laser.

Als de scanner niet hoeft te werken, kan de verwerkingscyclus nog verder worden verkort met 80%.

Dankzij de ononderbroken beweging en snelle positionering van de scankop kan het RLW-systeem in slechts 50 ms van de ene naar de andere las bewegen, terwijl robotpositionering normaal gesproken 2-3 seconden duurt.

Als gevolg hiervan is de verwerkingscyclus voor het RLW-systeem met een geïntegreerde scanner 6-10 keer sneller dan weerstand puntlassen of booglassen.

2.3.2. Zeer flexibel

De lange afstand tussen de scankop en het werkstuk in het RLW-systeem biedt een grote flexibiliteit tijdens het lassen, wat niet mogelijk is met traditionele laserlasapparatuur.

Zoals te zien is in Figuur 5, kan de las alleen worden voltooid met langeafstandsmeting.

Een ander voordeel van het werken op lange afstand is dat het voorkomt dat metaaldamp of spatten de optische componenten aantasten.

Bovendien zijn er voor langeafstandstransporten minder bevestigingen nodig, waardoor de uitrustingskosten voor toepassingen met zware of grote producten dalen.

Afbeelding 5. RLW wordt gebruikt voor het lassen van werkstukken met een slechte toegankelijkheid

2.3.3. Kostenvoordeel

RLW heeft zijn kosteneffectiviteit bij de productie van BIW al bewezen. Talrijke onderzoeksresultaten tonen aan dat het RLW-systeem de productiekosten op verschillende manieren kan verlagen, zoals:

RLW heeft echter ook nadelen, zoals de noodzaak van beschermgas, balken van hoge kwaliteit, opspansystemen en lastracering.

De grootste uitdaging voor RLW is het leveren van beschermgas aan het werkstuk. Het hulpgas moet het hele verwerkingsgebied bestrijken, in plaats van synchroon met de las te bewegen. Dit vereist een groot aantal mondstukken om gelijktijdig beschermgas te injecteren met een hoog debiet om oxidatie te voorkomen en contaminatie te vermijden. Hierdoor is een grote hoeveelheid beschermgas nodig, wat de kosten van het proces verhoogt.

Momenteel wordt weerstandlaserlassen (RLW) voornamelijk gebruikt voor massaproductie van platte beeldschermen, waarbij vaak veel gelast moet worden.

De auto-industrie is een belangrijk toepassingsgebied voor RLW.

Tot nu toe zijn er ongeveer 70 RLW-systemen geïmplementeerd in verschillende productieprocessen, waaronder de fabricage van autostoelen (zoals stoelen, frames, rails en panelen), body-in-white onderdelen (zoals bagagecompartimenten, achterpanelen, deuren/veringsdelen, zijwanden en warmtewisselaars) en interieurstructuren (zoals verstevigingsribben en achterruitplanken/topbeschermers).

Onderzoekers hebben talloze tests en studies uitgevoerd naar verschillende procesparameters, zoals lassnelheid, focuspositie, bundelhelling, beschermgas, verbindingsontwerp en eigenschappen van het basismetaal, om de straaleigenschappen van RLW te verbeteren. Deze eigenschappen omvatten laservermogen, straalkwaliteit, golflengte, spotdiameter, brandpuntsafstand, modus en polarisatie.

De onderzoekers hebben RLW uitgerust met fiber lasers bestudeerd met vier verschillende soorten staal als basismateriaal, inclusief zacht staal, gegalvaniseerd staal, gelegeerd gegalvaniseerd staal en roestvrij staal.

De belangrijkste procesparameters staan in tabel 2.

Tabel 2. Lijst met procesparameters van RLW met fiberlaser

| Basismaterialen | Uitgangsvermogen | Brandpuntsafstand | Spot dia. | Lassnelheid | Focuspositie | Tijd |

|---|---|---|---|---|---|---|

| (Dikte mm) | KW | mm | μm | m/min | mm | (ref.) |

| Zacht staal S355 (1,5 mm) | (mm) 8 | 470 | 640 | 2-14 | 0 | 2008(6) |

| Zacht staal S235 | (mm) 8 | 1053 | 300-800 | 2-22 | -80-80 | 2007(15) |

| Gegalvaniseerd staal JAC270EN (1,5 mm) | 4 | 1250 | 360 | 5 | 0 | 2009(35) |

| Gelegeerd gegalvaniseerd staal GA60 (1mm) | 4 | 1500 | / | 4 | 0 | 2009(8) |

| Roestvrij staal 1.4301 (20 mm) | (SM) 3 | 500 | 109 | 4-10 | 0 | 2009(36) |

Daarnaast hebben de onderzoekers ook verschillende procesparameters uitgebreid onderzocht, waaronder uitgangsvermogen, lassnelheid, beschermgastoevoer, bundelhelling en focuspositie.

In de laserbewerking proces resulteert een verhoging van het laservermogen in een overeenkomstige verhoging van de lassnelheid.

Volgens de gegevens zal bij het lassen van zacht staal met laserlassen op afstand de lassnelheid aanzienlijk toenemen als het uitgangsvermogen van de fiberlaser wordt verhoogd van 4 kW naar 8 kW terwijl de puntdiameter constant blijft. Met de toename van het laservermogen kunnen er echter problemen optreden zoals spatten en doorzakkende lassen die een negatieve invloed kunnen hebben op de lasersnelheid. laskwaliteit.

Figuur 7 toont de relatie tussen laservermogen en zowel lassnelheid als inbranddiepte bij het lassen van zacht staal S355 met laserlassen op afstand.

Zoals de grafiek aangeeft, leidt een toename van het laservermogen tot een toename van zowel de lassnelheid als de inbranddiepte.

Figuur 7. De invloed van het uitgangsvermogen op RLW (met afzuiginrichting, zonder beschermgas, spotdiameter 640 mm, brandpuntsafstand 470 mm, zacht staal S335)

Lassnelheid is een kritieke factor in het weerstandlaserlasproces (RLW).

De lassnelheid wordt voornamelijk bepaald door de vermogensdichtheid, de vereiste inbranddiepte, de lasermodus, de focuspositie en het aantal scans.

De lassnelheid beïnvloedt het uiterlijk van het smeltbad, de vorm van de lasnaad en de inbranddiepte.

Figuur 8 toont de relatie tussen lassnelheid en lasdiepte wanneer laserlassen op afstand wordt uitgevoerd op roestvast staal 1.4301 met verschillende laservermogens.

Zoals Figuur 8 laat zien, resulteren hogere lassnelheden in ondiepere lasdieptes en resulteren grotere laservermogens in diepere lasdieptes.

Figuur 8. De invloed van lassnelheid op RLW lasdiepte

(Roestvrij staal 1.4301, 3 soorten uitgangsvermogen, brandpuntsafstand 500 mm)

Het gebruik van beschermgas tijdens laserlassen op afstand heeft verschillende voordelen, zoals het voorkomen van oxidatie van het lasgebied, het verminderen van metaaldamp, het verwijderen van metaaldeeltjes uit het bundeltraject, het stabiliseren van de laserstraal en het voorkomen van een te hoge temperatuur. lasprocesen de vorming van plasma voorkomen.

Bij het uitvoeren van RLW op staal zijn de meest gebruikte beschermgassen argon, helium, stikstof en perslucht.

Het typische debiet van RLW-schildgas is ongeveer 15-20 liter per minuut, wat varieert op basis van de lengte van het lasgebied.

Figuur 9. De invloed van beschermgas op RLW lasdiepte en lassnelheid

(Stalen plaat8 kW uitgangsvermogen)

Bij het uitvoeren van fiber laserlassenDe invloed van beschermgas op de lasdiepte en lassnelheid is te zien in Figuur 8.

Ongeacht of er beschermgas wordt gebruikt, zal de inbranddiepte afnemen naarmate de lassnelheid toeneemt.

Bij lassnelheden lager dan 5 meter per minuut wordt het gebruik van beschermgas echter een significante factor die het lasproces beïnvloedt. Dit komt waarschijnlijk doordat de grote hoeveelheid metaaldamp die in de kleine gaatjes ontstaat het lasproces belemmert.

Toen de lassnelheid toenam tot 14 meter per minuut, begon het effect van beschermgas op de lasdiepte van RLW duidelijker te worden.

Door de lange werkafstand is het aanvaardbare bereik van hellingshoeken voor weerstandslaserlassen (RLW) groot.

De grootte en vorm van het punt dat door de laserstraal op het werkstukoppervlak wordt geproduceerd, varieert met veranderingen in de hellingshoek.

Als de vermogensdichtheid en absorptie veranderen, zal de bundelhoek de penetratiediepte en interfacebreedte beïnvloeden.

Wanneer de hellingshoek groter is dan 60°, heeft dit een aanzienlijke invloed op de inbranddiepte. Daarentegen wordt er weinig verschil in het lasproces waargenomen wanneer de hellingshoek tussen 20° en 30° ligt.

Volgens de gegevens heeft een hellingshoek tussen 0° en 20° geen invloed op de laskwaliteit.

De focuspositie beïnvloedt de penetratiediepte, de vorm van de lasnaad en de kwaliteit van de snede.

De focuspositie van de laserstraal varieert met de dikte van het basismateriaal.

Om het beste penetratie-effect te bereiken, wordt de focuspositie meestal ongeveer 1 millimeter boven het oppervlak van het werkstuk geplaatst.

Figuur 10 toont het verband tussen brandpuntspositie en penetratiediepte wanneer een schijflaser wordt gebruikt voor het op afstand laserlassen van staal.

Zoals te zien is in Figuur 10, is de penetratiediepte het diepst wanneer de brandpuntspositie zich op 0 millimeter op het oppervlak van het werkstuk bevindt.

Naarmate de afstand van de gefocuste laserstraal groter wordt, neemt de penetratiediepte af.

Figuur 10. Het effect van focuspositie op RLW lasdiepte en -breedte

Het doel van dit artikel is het onderzoeken van de remote laserlasproces met vezellasers.

Het op afstand lassen met een fiberlaser heeft een groot potentieel voor een groot aantal toepassingen.

Vanwege de hoge productiviteit, uitstekende flexibiliteit en lage totale kosten wordt het proces gebruikt in de autofabricage-industrie.

Voor het remote fiber laser lasapparaat is de scanner het meest kritieke onderdeel.

Om echter goede lasresultaten te behalen, moeten gebruikers tijdens het laserlassen op afstand ook rekening houden met een aantal procesparameters, zoals de kwaliteit van de laserstraal, het laservermogen, de lassnelheid, de toevoer van beschermgas, de focuspositie en andere.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.