Lasvervorming in roestvast staal kan leiden tot aanzienlijke problemen bij metaalbewerking. Het artikel onderzoekt verschillende methoden om deze vervormingen te controleren en te corrigeren, zoals het gebruik van koperplaten, waterkoelingstechnieken en het aanpassen van lasparameters. Door deze technieken te begrijpen, kunnen lassers de kwaliteit en efficiëntie van hun werk verbeteren en zo zorgen voor betere prestaties van roestvaststalen componenten. Deze gids biedt praktische oplossingen en inzichten om vervorming te minimaliseren en de algehele lasresultaten te verbeteren. Lees verder en ontdek de beste manieren om deze veelvoorkomende lasuitdaging aan te pakken.

Tijdens de fabricage van roestvaststalen onderdelen is vervorming van de onderdelen een veel voorkomend probleem dat optreedt als gevolg van het lassen. Deze vervorming is slechts een oppervlakteverschijnsel, veroorzaakt door oververhitting van het lasmetaal en de warmte beïnvloede zone als gevolg van de laswarmtebron. Deze oververhitting resulteert vaak in grove korrelstructuren in het lasmetaal en de warmte beïnvloede zone, wat kan leiden tot defecten en een negatieve invloed kan hebben op de prestaties van het metaal.

Om deze negatieve effecten te voorkomen en de temperatuur van de onderdelen onder controle te houden, is het belangrijk om de temperatuur van de onderdelen te regelen. Wachten tot de onderdelen zijn afgekoeld alvorens verder te gaan met de volgende lasproces kan tijdrovend zijn en de efficiëntie van het werk negatief beïnvloeden.

Om dit probleem aan te pakken zijn verschillende oplossingen voorgesteld. Bij specifieke lasprocessen is het volume van de onderdelen nauw verbonden met de dichtheid van de lasrups en de lasvoeten. Bijvoorbeeld, bij het verwerken van roestvast stalen plaatdelen smelt de hittebron (boog) het basismetaal (de delen) tijdens het lassen, waarbij een smeltbad wordt gevormd. Na natuurlijke afkoeling en kristallisatie wordt het lasnaad wordt gevormd.

Als de onderdelen echter te klein zijn, wordt de laswarmte niet snel verdeeld kan worden, wat leidt tot vervorming van de onderdelen en hun uiterlijk en vorm aantast. Om dit probleem op te lossen, moeten verschillende aspecten worden aangepakt.

Op dit moment zijn er twee veelgebruikte lasmethoden voor lassen van roestvrij staal in de meeste fabrieken:

De eerste lasmethode is een meer traditionele methode die een grote vaardigheid van de lasser vereist. Deze methode heeft een grote invloed op de warmte van de onderdelen, wat resulteert in een lange verwerkingstijd na het lassen en een slechte kwaliteitscontrole.

De apparatuur die voor deze methode wordt gebruikt is echter relatief eenvoudig en kan worden gebruikt om verschillende materialen te lassen met flexibele lasdraden.

Gasbeschermd booglassen kan worden onderverdeeld in verschillende methoden, waaronder argon booglassen voor het lassen van roestvast staal, waarbij argon of een gasmengsel (MAG-lassen) als beschermgas wordt gebruikt. Het voordeel van gasbeschermd lassen is de snelheid lassnelheidklein thermisch invloedsgebied en eenvoudige verwerking na het lassen.

Om de thermische invloed op de onderdelen tijdens het lassen van roestvast staal te minimaliseren, wordt aanbevolen om zoveel mogelijk gasbeschermd te lassen. In het lasontwerpproces is het belangrijk om afwisselend lasmethoden zoals rechts-links afwisselend, symmetrisch en back-step lassen, volgens de principes van eerst binnen en dan buiten, eerst minder en dan meer, en eerst kort en dan lang.

De lasparameters, zoals lasstroom en boogspanning, kunnen ook van invloed zijn op de lasvervorming. Als de grootte van de onderdelen van roestvrij staal toeneemt, moet de lasstroom ook worden verhoogd. Het is echter belangrijk om de lasstroom strikt te controleren om een gelijkmatige verwarming van het lasstuk te garanderen. Als de lasstroom te laag is, kan dit invloed hebben op de lasnaad. laskwaliteitAls deze te hoog is, kan dit ernstige lasdeformatie veroorzaken.

Daarom is de lasparameters zoals lasstroom en boogspanning moeten worden aangepast op basis van de dikte en lasvereisten van het materiaal.

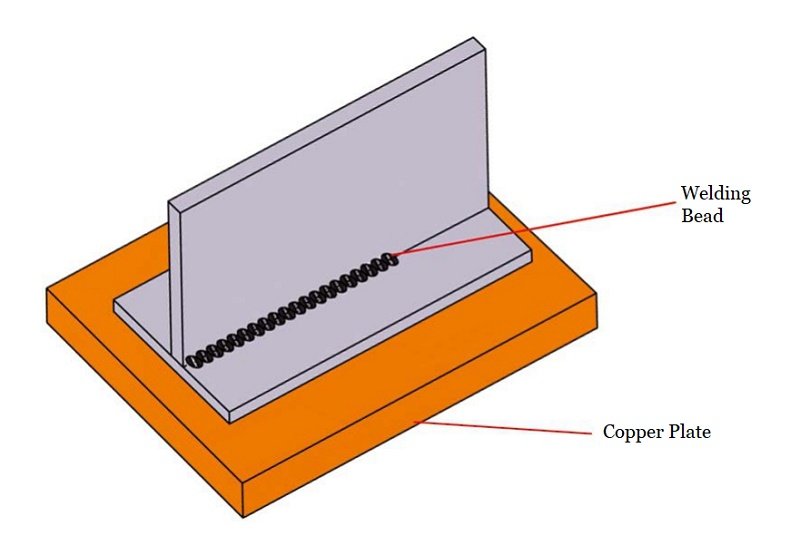

Als de lasmethode bijvoorbeeld een L-vorm, T-vorm of overlappende delen in een plat vlak is, kan een koperen plaat (met een dikte van meer dan 8 mm) onder de delen worden toegevoegd, zoals weergegeven in afbeelding 1.

Fig.1 koperplaat onderdeeltjes

De warmteoverdrachtsefficiëntie van koper is hoger dan die van staal, dus het gebruik van een koperen plaat kan de verwijdering van laswarmte en minimaliseren thermische vervorming van de onderdelen.

Als de onderdelen niet vlak zijn of de neiging hebben om op te zwellen, waardoor nauw contact met de koperplaat moeilijk wordt, kan een dik katoenen materiaal met een hoge waterabsorptie of een doordrenkte mat onder de lasrups van de onderdelen worden gelegd. Dit zal ook effectief de vervorming verminderen.

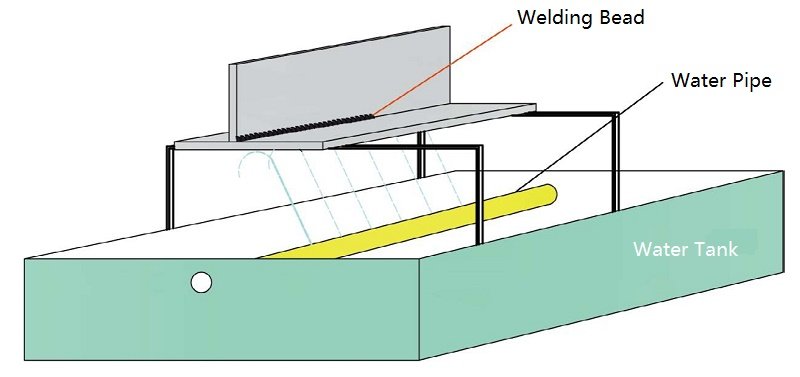

Als de vorm van de onderdelen complex is of als er geen ruimte is voor een koperen plaat, is bovenstaande oplossing niet altijd haalbaar. In dergelijke gevallen moet de waterkoelmethode worden gebruikt (zie afbeelding 2).

Fig.2 waterkoelmethode

Waterkoeling wordt over het algemeen ingedeeld in twee categorieën:

① Sproeikoeling:

Bij deze methode wordt water op de achterkant van de lasrups van de onderdelen gespoten, wat geschikt is voor onderdelen met grotere oppervlakken. Het is cruciaal om de hoek van de waterstroom aan te passen voor T-vorm of L-vorm overlap om te voorkomen dat er water in de laspositie stroomt.

Het voordeel van deze methode is dat ze efficiënt koelt en geschikt is voor massaproductie. Het nadeel is echter dat er speciale apparatuur voor nodig is en dat deze methode alleen geschikt is voor bewerkte onderdelen van één type.

Natte zandkoeling:

De sproeikoelmethode is niet toepasbaar voor vlakke verbindingslassen omdat deze er niet voor kan zorgen dat er geen water in het laspad stroomt. In plaats daarvan kan de natte zandkoelmethode worden gebruikt. Hierbij worden containers (groter dan de lasonderdelen) gevuld met zand, wordt het zand volledig verzadigd met water en worden de onderdelen vlak op het natte zand gelegd voordat ze worden gelast.

Hierdoor komt de achterkant van de lasrups volledig in contact met het natte zand en kan het lassen beginnen. Het voordeel van deze methode is de eenvoudige bediening en de geschiktheid voor alle complexe vormen. Het nadeel is dat het niet eenvoudig is om grote onderdelen te maken.

Dit heeft over het algemeen betrekking op het lassen van onderdelen met een dikte van meer dan 6 mm. Door de grote afmetingen van de onderdelen, de lange laslengte en de grote lashoogte (groot smeltbadgebied en uitgebreide hete zone) kan tijdens het lassen buigvervorming optreden door thermische vervorming. Om dit probleem aan te pakken, moeten verschillende maatregelen worden genomen:

① Vóór het lassen moeten adequate koelmaatregelen worden getroffen (zie het koelschema voor kleine onderdelen);

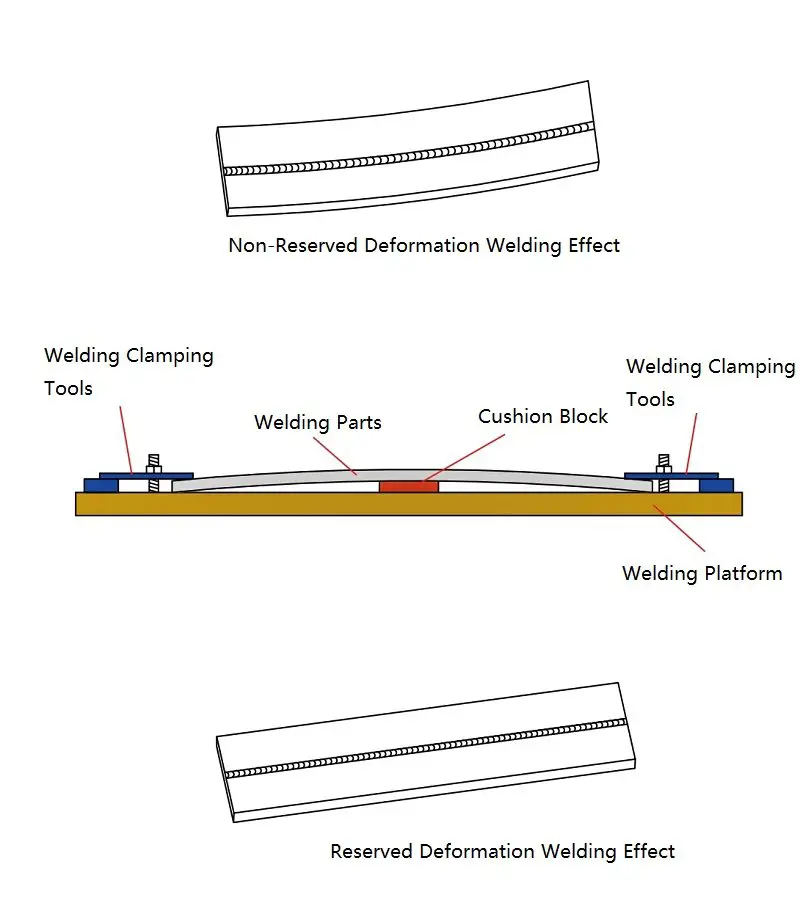

② Lastoeslag voor vervorming:

Aangezien het voor de meeste onderdelen moeilijk is om symmetrisch of gelijktijdig aan één kant te lassen, zal ongelijkmatige verwarming leiden tot buigvervorming tijdens het lassen. Om dit te beperken moet de vervorming van de delen worden tegengegaan in de tegenovergestelde richting van de vervorming, gebaseerd op de lengte van de delen, de dikte van het materiaal (hoogte van de lasrups) en de vorm.

Dit vereist ervaren engineering- en technisch personeel en geschoolde arbeiders om beoordelingen te maken op basis van ervaring. Er worden opspanningen gebruikt om de onderdelen vast te zetten en na de fabricage van het eerste stuk worden er fijnafstellingen gedaan op basis van het werkelijke effect.

Fig.3 lastoeslag voor vervorming

Vergeleken met het lassen van gewone koolstofstalen onderdelen is de warmtegeleidingscoëfficiënt van roestvast staal lager en zijn de elektrische weerstand en uitzettingscoëfficiënt hoger. Hierdoor is de warmteoverdracht in roestvast staal langzamer en is de thermische vervorming groter.

Zelfs als de oppervlaktevervorming van onderdelen niet merkbaar is na de fabricage, kunnen er veranderingen optreden tijdens het transport of door trillingen, beweging of temperatuurschommelingen, die rechtstreeks van invloed zijn op het uiterlijk, de grootte en de prestaties van de onderdelen.

Daarom is het belangrijk om de spanning in grote onderdelen na de fabricage te verlichten, vooral bij dikke onderdelen (met een grote lashoogte en een groot smeltbad) en onderdelen met meerdere lasrupsen. Spanningsontlasting kan worden bereikt door natuurlijke veroudering of kunstmatige veroudering.

Natuurlijke veroudering wordt meestal gebruikt voor grote gietstukken, maar het is niet geschikt voor algemene lasonderdelen en het verouderingsproces duurt lang en is moeilijk te controleren.

Kunstmatige veroudering wordt onderverdeeld in veroudering door warmtebehandeling en veroudering door trillingen.

Bij de warmtebehandeling worden de onderdelen verwarmd tot een temperatuur van 550 tot 650 ℃ om spanning uit te oefenen. gloeien. Deze methode is tijdsefficiënter dan natuurlijke veroudering, maar fabrieken beschikken vaak niet over de noodzakelijke verwerkingsomstandigheden en het uitbesteden van het proces verhoogt de transportkosten. Daarom wordt veroudering door middel van warmtebehandeling niet algemeen toegepast.

Trillingsveroudering is een veelgebruikte methode om restanten te elimineren. inwendige spanning in technische materialen. Het vermindert de plastische vervorming van componenten veroorzaakt door interne restspanning door trillingen, waardoor stress effectief wordt verlicht.

Het principe van vibratieveroudering bestaat uit het plaatsen van een motorsysteem met een excentrisch blok (vibrator) op het artefact en het lageren van componenten met elastische voorwerpen zoals rubberen kussentjes. De motor wordt gestart door de controller en de snelheid wordt aangepast om resonantie in het artefact te bereiken.

Een trillingsbehandeling van 20 tot 30 minuten kan de inwendige spanning effectief aanpassen en de cumulatieve trillingsduur mag niet meer dan 40 minuten zijn.

Deze methode vergt weinig van de verwerkingslocatie en is eenvoudig te bedienen, waardoor het een veelgebruikte methode is in de meeste fabrieken. De structuur en het uiterlijk van de onderdelen worden niet beïnvloed door de externe omgeving, waardoor de stabiliteit van de onderdelen gegarandeerd is.

Concluderend is lasvervorming een onvermijdelijk verschijnsel bij het lassen van roestvast staal en kan het een aanzienlijke invloed hebben op de bewerking en het praktische gebruik van onderdelen van roestvrij staal. Om deze effecten tot een minimum te beperken, moet er meer tijd en aandacht worden besteed aan lastechnologie, waaronder de lasmethode, technische parameters, volgorde, positionering en vasthouden van componenten en verwerking na het lassen, om controle te houden over lasvervorming in de kleinst mogelijke mate.

Bij het controleren van elk fabricageproces moeten technisch personeel en lasoperators nauw samenwerken, theoretische gegevens combineren met de werkelijke situatie en een redelijk constructieplan ontwikkelen om de lasvervorming volledig onder controle te houden. Alleen zo kan een perfect product worden geproduceerd.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.