Heb je je ooit afgevraagd hoe ingewikkelde metalen onderdelen met precisie worden gemaakt? Dit artikel verkent de fascinerende wereld van draadsnijtappen en flensmatrijzen en onthult de geheimen achter hun ontwerp en werking. Je leert hoe deze gereedschappen metaal nauwkeurig en efficiënt vormen en alledaagse voorwerpen mogelijk maken.

Voor klein schroefdraad wordt meestal een doorborende pons gebruikt in draadtapmatrijzen, terwijl voor groter schroefdraad (M5 en hoger) meestal een pons met een geprefabriceerd gat wordt gebruikt, zodat ponsen en tappen in één keer kunnen worden uitgevoerd.

Wanneer de pons tot een bepaalde hoogte daalt, wordt het materiaal gescheurd door de actie van de vlakke snijkant. In de meeste gevallen blijft het afvalmateriaal van het ponsproces vastzitten na het tappen, maar zal het vanzelf loskomen na het draadsnijden, zoals getoond in Figuur 5-20.

1-Rubber elastomeer 2- Pons 3-Pons Retainer Plate 4-Backing Plate 5-Upper Die Holder

Wanneer er meerdere gaten tegelijk worden gefreesd op de secundaire matrijs, moeten er geleidestiften en bussen worden geïnstalleerd, zoals wordt geïllustreerd in Afbeelding 5-21.

1-die 2-glijbus 3-stripplaat 4-glijplaat 5-punch retainer plaat 6-spacer plaat 7-bovenste matrijsschoentje 8-punch 9-glijhuls 10-die-inzetstuk met harde legering

Voor flensmatrijzen met één gat en een grote diameter met geprefabriceerde gaten, zijn geleidestiften en bussen niet nodig. Centreren wordt bereikt door het geleidende gedeelte van de pons uit te lijnen met het geprefabriceerde gat, gevolgd door positionering volgens de uitwendige vorm van het werkstuk, zoals weergegeven in Afbeelding 5-22.

1-Die insert 2-Werkstuk 3-Die insert liner 4-Ejector ring 5-Upper die shoe 6-Punch 7-Lower die shoe

Frees- en tapmatrijzen moeten over het algemeen worden uitgerust met een uitwerpmechanisme om het werkstuk los te maken van de pons. Het werkstuk kan gemakkelijk uit de matrijs worden verwijderd door de terugslagkracht, waardoor het meestal niet nodig is om een afbijtgereedschap te gebruiken.

Echter, bij het uitvoeren van uitgebreide vervormingsverdunningstappen of wanneer de materiaaldikte ≥ 4 mm is, moet het gebruik van een stripper overwogen worden, zoals getoond in Figuur 5-23.

1-Pons 2-Kantpersring 3-Die 4-Lifter.

In theorie kunnen asymmetrisch belaste geflenste delen en asymmetrisch gebogen delen verwerkt worden tot symmetrische delen om te voorkomen dat het werkstuk beweegt, door beide delen tegelijk te bewerken en het werkstuk na het felsen doormidden te zagen.

Maar omdat kleine onderdelen zoals pothandgrepen vaak uit het overtollige materiaal aan de randen worden gesneden, wat niet aan de bovenstaande voorwaarden voldoet, richt deze beschrijving zich voornamelijk op individuele pasvormen.

Tijdens het enkele buigproces wordt het materiaal aangetrokken door de eenzijdige flenskracht, wat resulteert in slip. De sleutel bij het ontwerpen van dergelijke matrijzen ligt in het voorkomen van materiaalverschuiving en het zorgen dat de flenslijn correct gepositioneerd is.

Voordat de pons het werkstuk raakt, gebruik je een beweegbare drukplaat om het werkstuk stevig vast te klemmen. De klemkracht moet groter zijn dan de flenskracht.

Met behulp van verschillende compensatiefactoren is de formule voor het schatten van de flenskracht van roestvaststalen materialen als volgt:

In de formule:

Momenteel gebruiken de meeste van dit soort mallen voornamelijk rubberelastomeren als elastisch element voor het uitoefenen van druk. Rubberelastomeren bieden belangrijke voordelen zoals hoge elasticiteit, uitstekende herstelprestaties en scheurbestendigheid.

De dikte van het rubberelastomeer is niet per se beter wanneer deze wordt vergroot; een optimale dikte is over het algemeen drie tot vier keer de som van de flenshoogte plus een bepaalde toeslag.

Als de druk binnen de berekende hoogte onvoldoende is, kunnen dunnere rubber vellen worden gelaagd, met dunne stalen vulplaten ertussen. Door het rubberoppervlak te vergroten, kan de uitgeoefende druk worden verbeterd. Voor geponste onderdelen met gaten kunt u het beste de positie van de gaten gebruiken zoals getoond in Afbeelding 5-24.

1) Rubber elastomeer, 2) Pin voor krachtoverbrenging, 3) Opnameplaat, 4) Stempel, 5) Blindplaat, 6) Matrijs en 7) Onderste matrijshouder.

Tijdens het soldeerproces tussen de tuit en het lichaam van een kakivormige pot is het, om duur zilversoldeermateriaal te sparen, noodzakelijk om een verticale flens te vormen langs de contourlijn van het grotere uiteinde van het lichaam van de pot. De flensbewerking bij de tuit wordt uitgevoerd op een vrijdragende werkbankpers, met de matrijs in omgekeerde positie, zoals getoond in Figuur 5-25.

1. Ketellichaam, 2. Ponshouderplaat, 3. Blenkhouder, 4. Matrijs, 5. Pons, 6. Elastisch element, 7. Vrijdragende werkbank.

Plaats tijdens het werk het voorgestanste ketellichaam 1 op de ponsmatrijs 5 met positioneerfuncties. Wanneer de matrijs 4 daalt, overwint deze de weerstand van het veerelement 6 om het werkstuk te omvormen. Wanneer de bovenste matrijs opstijgt, wordt de hefplaat 3 opgeheven door de veerkracht, waardoor het werkstuk uit de felspositie komt.

In de ontwerpfase is het essentieel om ervoor te zorgen dat de verticale afstand tussen de uitloop van de ketel en de vrijdragende werkbank groter is dan de slag van de flens om schade aan de uitloop te voorkomen.

Bij de productie van roestvrijstalen ketels wordt de uitloop meestal bewerkt met een dubbele flenstechniek, zoals getoond in Afbeelding 5-26. Tijdens het ontwerp moet de hoogte van de eerste flens gematigd zijn, variërend van 4 tot 6 keer de materiaaldikte. Tijdens het ontwerp moet de hoogte van de eerste flens matig zijn, variërend van 4 tot 6 maal de materiaaldikte. De hoogte van de tweede flens mag niet te klein zijn en moet variëren van 8 tot 12 maal de materiaaldikte.

In dit stadium moet de speling aan beide zijden van de pons en matrijs vergroot worden tot 1,5 tot 2 keer de materiaaldikte. Tijdens het tweede flensproces zal de rand die gevormd wordt door de eerste flens automatisch strak tegen de tweede flens drukken, waardoor een effect ontstaat dat lijkt op een gegolfde rand.

1. Het effect na het slaan op het lichaam van de ketel. 2. De eerste flens. 3. De tweede flens.

Afbeelding 5-27 illustreert een flensstuk met een afgeronde boog, met een materiaaldikte van 1,0 mm en een flenshoogte van 12 mm. Gebaseerd op ervaring, om rimpelen onder compressie te voorkomen, mag de flenshoogte H niet groter zijn dan 14 maal de dikte (H≤14t). De omvormmatrijs wordt getoond in Afbeelding 5-28.

Om de operationele betrouwbaarheid te verbeteren, moet de ponsboog gewoonlijk iets langer zijn dan die van het werkstuk, waarbij de onderste matrijs 6 tot 10 mm breder is dan de bovenste matrijs.

De matrijsinzet (3) kan gemaakt zijn van koolstofarm staal. Het werkvlak van de slijtplaat (9) is afgerond om voornamelijk de functie van de matrijshoekradius (R) te vervullen. Door het als een afzonderlijk onderdeel te verwerken, kan het verbruik van matrijzenstaal of hogesnelheidsgereedschapsstaal verminderd worden, kan de moeilijkheidsgraad bij de productie verlaagd worden en kan de speling tussen de stempel en de matrijs fijn ingesteld worden.

De stempel en stripplaat zijn afgestemd op de producttekening. De werkrand van de slijtplaat is parallel aan de matrijzenschoen. Het materiaal wordt geleidelijk gevormd tijdens de neerwaartse slag en uiteindelijk uit de holte geworpen door de stripplaat.

De buis kan naar buiten worden geflenst met behulp van een vrijdragende pons met een stalen kogel. Het schema van de matrijsstructuur wordt getoond in Figuur 5-29, die geschikt is voor het uitwaaieren nadat een geprefabriceerd gat op het buismateriaal is verwerkt.

Het werkproces van de mal is als volgt:

Plaats eerst een stalen kogel met de juiste diameter in de buis op de plaats waar geponst (geboord) moet worden, leg dan de buis plat, plaats de pons erover en druk de stalen kogel naar beneden. Op dit punt start je de persmachine en wanneer de bovenste matrijs naar beneden beweegt, dwing je de pons naar beneden te bewegen, waardoor de stalen kogel door de buis wordt geduwd.

Nadat de bovenste matrijs is teruggekeerd, gaat de stempel automatisch omhoog, wordt hij uit de buis verwijderd en is het volledige flensproces voltooid.

De structuur van deze mal is eenvoudig en is vrijwel onbeperkt in de lengterichting, maar de vrijdragende kracht van de mal wordt beperkt door de binnendiameter van de stalen buis. Flanging kan worden uitgevoerd op dikkere buizen met een binnendiameter van 40 mm of meer.

In dit ontwerp is een rubberen elastomeer toegevoegd onder de bovenste matrijs om het geluid te verminderen; en de limietschroef kan aangepast worden om de hoogte van de stempel in te stellen.

1. Uitwerpmechanisme 2. Onderste matrijsbasis 3. Matrijsinzetstuk 4. Positioneerder 5. Stempel 6. Bovenste matrijsbasis 7. Ponsbevestigingsplaat 8. Stripperplaat 9. Harde plaat

1. Matrijshouder, 2. Holle matrijs, 3. Persstang, 4. Rubber elastomeer, 5. Bovenste matrijs, 6. Buismateriaal, 7. Stalen kogel, 8. Positioneerstop voor buismateriaal, 9. Persstang hefzitting, 10. Eindschroef, 11. Veer, 12. Ondersteuning.

Figuur 5-30 illustreert een vormmatrijs voor de bek van een skimmer net, die ook gebruikt kan worden om de wikkelringen te maken voor metalen gaasplaten van andere cilindrische onderdelen, zoals luchtfilters voor motoren.

De belangrijkste onderdelen van de matrijs bestaan uit een expansiekegel (8), expansieblokken (4), retourveren (3 en 6) en een onderste matrijsvoet (1).

De maat van de expansieblokken is afgestemd op de binnendiameter van het werkstuk na het vormen. Ze zijn gemaakt van materiaal dat een warmtebehandeling heeft ondergaan en daarna machinaal is bewerkt.

Deze blokken zijn verdeeld in gelijke secties en er zijn specifieke openingen gemaakt om ervoor te zorgen dat ze na het samentrekken een redelijke speling houden met de geprefabriceerde ring. Terughaalveren (3 en 6) spannen de expansieblokken (4) aan wanneer ze in vrije toestand zijn.

Wanneer de geprefabriceerde ring (5) over het expansieblok (4) wordt geplaatst, staat de matrijs in de terugstelpositie en is de buitendiameter van het expansieblok (4) kleiner dan de binnendiameter van de geprefabriceerde ring (5).

Terwijl de bovenste matrijs naar beneden beweegt, overwint het persblok (7), aangedreven door de sterke veer (10), de opwaartse kracht van veer (2), waardoor het expansieblok (4) naar beneden beweegt en naar buiten uitzet, waardoor de buitendiameter toeneemt tot het precies tegen de binnendiameter van het werkstuk past. Wanneer het expansieblok volledig naar beneden is gedaald, neemt de buitendiameter niet meer toe.

De bovenste matrijs blijft naar beneden bewegen en duwt de geprefabriceerde ring (5) in de R-groef om hem geleidelijk te vormen. Het samengeperste materiaal stroomt omhoog langs de buitendiameter van de bovenste matrijs, vormt een nieuwe buitendiameter en creëert een bepaalde speling ten opzichte van de oorspronkelijke diameter om plaats te bieden aan het metalen gaasblad.

Terwijl de bovenste matrijs omhoog gaat, blijft het werkstuk op de onderste matrijs liggen en krimpt het expansieblok, door de gecombineerde werking van veer (2) en terughaalveren (3 en 6), in diameter, waardoor het werkstuk gemakkelijker kan worden verwijderd.

Door het toevoegen of verwijderen van vulringen (niet weergegeven in het diagram) onder de steunplaat (12) of de expansieconus (8) kan de diameter van de expansieblokken worden aangepast.

Deze matrijs werkt betrouwbaar en vereist geen hoogwaardige vormstukken; hij kan zelfs worden gebruikt met lapgelaste materiaalringen.

1 Basis, 2 Veren, 3 & 6 Terughaalveren, 4 Uitzetblokken, 5 Voorgevormde ringen, 7 Klemblokken, 8 Uitzetdoorns, 9 Bovenste malbasis, 10 Zware veren, 11 Bovenste mal, 12 Steunplaat, 13 Centrale veerpen

Afbeelding 5-31 illustreert een boven- en onderfreesmatrijs die geschikt zijn voor het frezen van dik materiaal.

Het vormen van buisuiteinden is een gespecialiseerd vormproces dat is voortgekomen uit de traditionele stanstechnieken. Hierbij wordt axiale druk uitgeoefend op de buis door een matrijs om plaatselijke buigvervorming teweeg te brengen aan de rand van de buismonding.

Deze techniek maakt het mogelijk om onderdelen te maken met de voordelen van eenvoud, minder bewerkingsstappen, lagere kosten en hoge kwaliteit, en het kan zelfs onderdelen produceren die moeilijk te maken zijn met andere stansmethoden. Dit proces wordt veel toegepast in industriële sectoren zoals de auto- en luchtvaartindustrie.

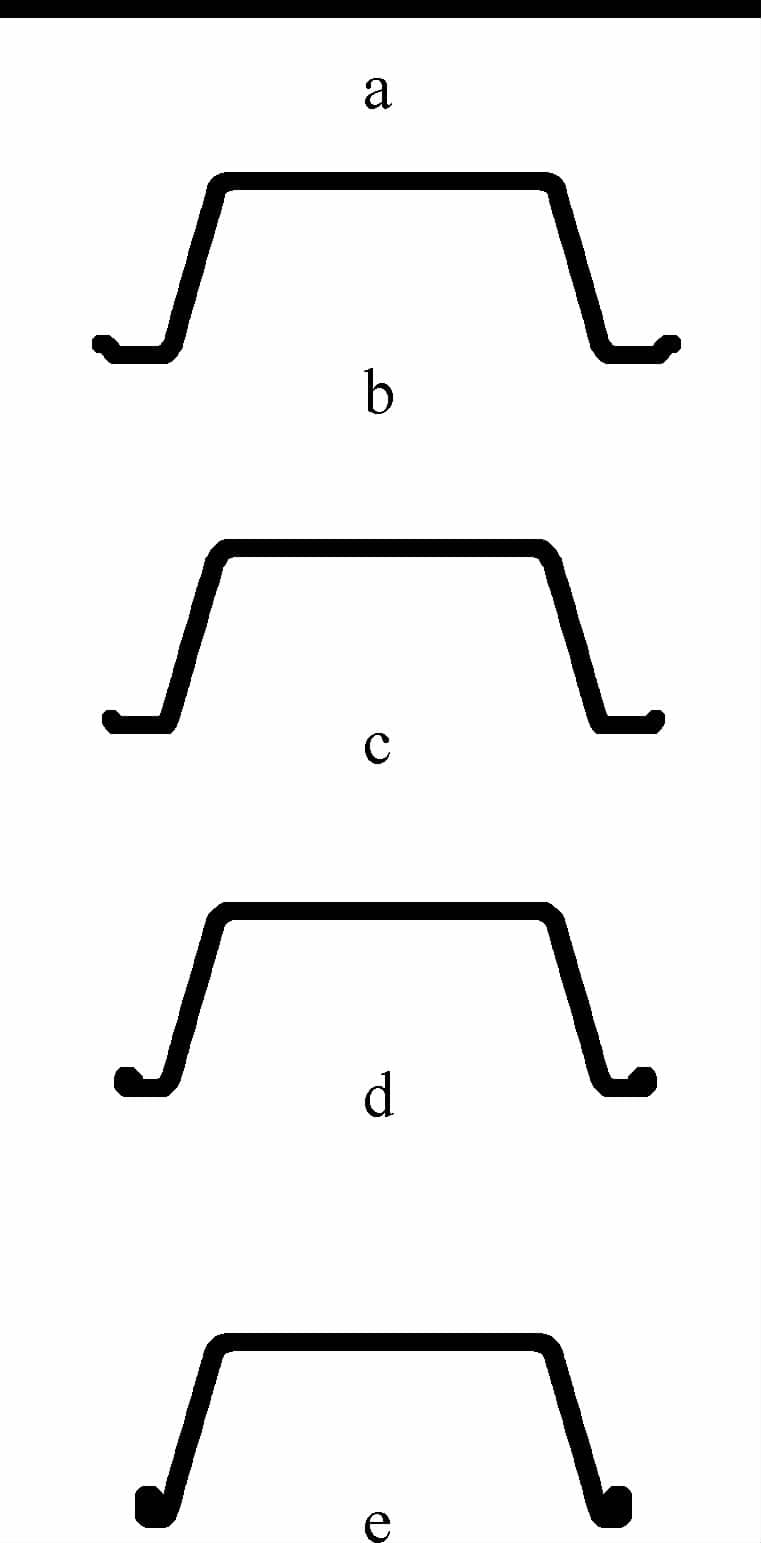

Er zijn twee basismethoden om buiseinden te felsen: extern felsen en intern felsen, zoals getoond in Figuur 5-32.

1 - Pons, 2 - Stripplaat, 3 - Matrijs, 4 - Opheffer, 5 - Veeruitwerper.

a) en b) Buitenflens; c) en d) Binnenflens.

1. Lege buis 2. Geleidingsring 3. Conische matrijs 4. Vulpatroon.

Het buiswalsproces vormt niet alleen effectief een verscheidenheid aan dubbelwandige cilindrische buizen en buiscomponenten met meerdere lagen, maar verwerkt ook bekers met bolle bodems, getrapte buizen, speciaal gevormde buizen, evenals dubbelwandige halfronde buizen, ringvormige dubbelwandige cilinders, holle dubbelwandige moeren, warmtewisselaars, uitlaatdempers voor auto's en golfgeleiders die worden gebruikt in de elektronica-industrie.

Momenteel worden deze onderdelen meestal vervaardigd met behulp van stans- en lasmethoden in meerdere stappen, die moeilijk en duur zijn en een slechte oppervlaktekwaliteit opleveren. Het walsproces zorgt voor betrouwbaarheid, lichtgewicht en materiaalbesparing voor deze onderdelen.

Een breed scala aan buismaterialen is geschikt voor het walsproces, waaronder aluminiumlegeringen, laag koolstofstaal en austenitisch roestvast staal. Buizen met afmetingen van 5 mm x 0,5 mm tot 250 mm x 5 mm kunnen met succes tot dubbelgelaagde buizen worden gewalst.

a) Kegelvormig gewalste buis, b) Buizen rollen + walsen, c) Buizen rollen + felsen, d) Strekwalsen buis.

Het spinnen van buizen is een complex vervormingsproces waarbij de overgang plaatsvindt van felsvervorming naar krulvervorming en vervolgens naar spinvervorming. Voor een soepele overgang tussen de vervormingsmodi is het essentieel om tijdens de vervorming te voldoen aan de mechanische, geometrische en plasticiteitsvoorwaarden. De primaire procesparameters zijn onder andere de spinkracht, de hoek van de halve kegel van de matrijs, de relatieve wanddikte van de buis en de plasticiteitscondities van het buismateriaal.

Onder axiale druk draait de lege buis van binnen naar buiten, waardoor de binnenwand van de buis in de buitenwand verandert. Dit proces vergroot de buisdiameter. Hoewel de externe drukbelasting de buiswand iets dikker maakt, is de omtrekspanning die door het naar buiten draaien wordt veroorzaakt sterker, wat leidt tot een dunnere buiswand.

De matrijstypen voor het naar buiten draaien van buizen omvatten voornamelijk conische matrijzen, matrijzen met ringvormige groeven en strekspinmatrijzen. Bij het verwerken van dubbelgelaagde buizen met behulp van conische of ringvormige groefmatrijzen oefent het bovenste deel van de matrijs niet alleen druk uit op het buismateriaal, maar moet het ook uitgerust zijn met een geleidingsring om het reeds gesponnen materiaal te leiden.

De conische matrijs is het meest representatieve type spindop. Bij het ontwerp van een conische matrijs is de belangrijkste overweging het bepalen van de halve kegelhoek (a) om aan de voorwaarden voor het spinnen te voldoen. Op basis van spannings-rek- en plasticiteitsberekeningen en rekening houdend met de invloed van de rek van het materiaal, moet de halve kegelhoek (a) aan de volgende voorwaarde voldoen: 22,5° ≤ a ≤ 55°.

Net als bij het affakkelen van de buis wordt de maximale buitendiameter van de gesponnen buis ook beperkt door de rek van het materiaal. In principe kan de grootte van de spindiameter vrij gekozen worden tussen de rek van het materiaal en de minimale krulstraal.

Als er een groot verschil in diameter voor en na het centrifugeren nodig is, moet een grotere halve tophoek worden gebruikt. Omgekeerd moet een kleinere halve tophoek worden gekozen als er een kleiner verschil in diameter nodig is.

Conische matrijzen zijn veelzijdig, hebben weinig wrijving, een eenvoudige structuur en zijn gemakkelijk te maken. Echter, wanneer de blenk vervormt op een conische matrijs, heeft deze de neiging om te schuiven, waardoor nauwkeurig centreren moeilijk wordt.

Het spinnen vindt plaats in een vrije vervormingstoestand, alleen bepaald door het principe van minimale weerstand en spanningsbalans, en wordt aanzienlijk beïnvloed door de niet-uniformiteit van de materiaalstructuur, waardoor het een uitdaging wordt om buisonderdelen van hoge kwaliteit te produceren. Om te voorkomen dat het buisuiteinde over de conusmatrijs glijdt, kan een cilindrische geleiding aan de conuskop worden toegevoegd, wat een merkbare verbetering oplevert, zoals getoond in Figuur 5-34a.

a) Positionerende conische matrijs b) Radiusmatrijs met groef c) Uitrekkende flensmatrijs

De radius hoekgroefmatrijs is een type buisverbredingmatrijs die is afgeleid van de buiseindeverbredingmatrijs. Op een conische matrijs met een positioneernok wordt de kruising van de nok en het conische oppervlak gemaakt tot een conische overgang om het opkrullen en vervormen van de blenk van de buis te vergemakkelijken. Deze matrijs heeft uitstekende centreereigenschappen.

Terwijl het buismateriaal uitwaaiert, wordt het beperkt door de straal r van de cirkelvormige groef, wat resulteert in buisonderdelen van constante kwaliteit, zoals getoond in Figuur 5-34b.

Het ontwerp van de radiushoekgroefmatrijs bestaat voornamelijk uit het bepalen van de straal r van de cirkelvormige groef. De grootte van r dicteert niet alleen het remmende effect op de vervorming van de blenk bij de radiushoek, maar bepaalt ook de geometrische interferentie tussen de flare en het niet-vervormde deel van de blenk.

Daarom is het een kritische procesparameter die groter dan of gelijk moet zijn aan de minimale buigradius van het materiaal en kleiner dan of gelijk aan de toelaatbare radius op basis van de rek van het materiaal.

Bij het ontwerp van de radius hoekgroefmatrijs is het niet nodig om de radius r te berekenen. In plaats daarvan kan deze worden gegeven op basis van ervaring en de afmetingen die op de tekening zijn aangegeven.

Voor roestvaststalen buizen is de minimale buigradius meestal

R=3t

waarbij t de dikte van het materiaal is.

De maximale buisflensdiameter voor algemene buizen is

d=D(1+1,4A)

En voor gelaste buizen is de maximale buisflensdiameter

d=D(1+1,3A)

waar:

Bij het flensvormen van buizen met de bovengenoemde matrijstypen kunnen defecten optreden zoals door instabiliteit veroorzaakte rimpeling of verbuiging van het geflensde deel. Dit komt omdat de lege buis onder drukspanning staat tijdens de vervorming. De rekbare flensmatrijs daarentegen zet het vervormende deel van de lege buis onder trekspanning wanneer het wordt blootgesteld aan externe belasting, waardoor het rimpelfenomeen tijdens het felsen volledig wordt geëlimineerd.

Bovendien wordt de vervormingszone bepaald door de vorm van de matrijs, waardoor de maatnauwkeurigheid van het werkstuk volledig gecontroleerd kan worden door de matrijs. Daarom moet voor buisonderdelen met strenge eisen aan de maatnauwkeurigheid een rekflensmatrijs worden gebruikt.

Om de wrijvingsweerstand in het reeds geflensde deel te verminderen, moet de werkende lengte van de buitendiameter van de mal tussen 8 en 12 mm zijn, met de resterende delen uitgehold zoals getoond in Figuur 5-34c.

Voordat de rekflensmatrijs begint te werken, wordt het uiteinde van de buis eerst geëxpandeerd tot een flensvlak dat dient als klemvlak tijdens het strekken. Bijgevolg is de buitendiameter van de buis die gevormd wordt door de rekflensvorm altijd kleiner dan de maximale buitendiameter die is toegestaan door de rek van het materiaal.

Tijdens het naar binnen draaien wordt de lege buis van buiten naar binnen gewalst, wat resulteert in een kleinere buitendiameter na het vormen.

Het binnenwaarts omvormen van harde matrijzen wordt zelden gebruikt in productiepraktijken. Dit komt omdat naar binnen omkanten veel moeilijker is dan naar buiten omkanten. Het vormproces van naar binnen omkanten is er een waarbij het materiaal voortdurend dikker wordt.

Tijdens dit verdikkingsproces moet het kristalrooster van het materiaal worden herschikt. De kracht die nodig is voor de herschikking van het kristalrooster is meer dan vier keer zo groot als de trekspanning die nodig is om het materiaal uit te rekken (treksterkte).

Aangezien de vloeigrens van het materiaal altijd lager is dan de kracht die nodig is voor het herschikken van de roosters, wordt het buismateriaal instabiel en rimpelt het al voordat het het felsproces ingaat, waardoor het onmogelijk wordt om het naar binnen felsen te voltooien.

In feite zijn er veel alternatieve technieken voor naar binnen omzomen, waaronder het gebruik van buizen met een kleinere diameter voor naar buiten omzomen, rolzomen en het verkleinen van de diameter door snijden gevolgd door naar binnen strekken en omzomen (zie Afbeelding 7-21).

Van de bovengenoemde methoden is de meest gebruikte het naar buiten felsen van buizen met een kleine diameter, waarbij de binnendiameter van de lege buis wordt gebruikt als de vereiste binnendiameter van de buiscomponent, terwijl de maat na het naar buiten felsen de diameter van de component wordt.

Bij het gebruik van rollen voor naar binnen draaien zijn er bepaalde beperkingen tussen de materiaaldikte en de diameter, in het bijzonder is een verhouding van D/t ≥ 200 vereist om het proces soepel te laten verlopen. Anders kan de weerstand door materiaalaggregatie te groot worden, wat resulteert in een veelhoekige buitendiameter van het werkstuk.

a) Blanking van de cirkelplaat b) Tekenen c) Bijsnijden d) Omspannen e) Omzomen

Een kom is in wezen een vergrote versie van een bekken, ontworpen om de capaciteit te vergroten. Om de stevigheid te vergroten, wordt een flens toegevoegd aan de gewalste rand, zoals afgebeeld in Figuur 5-35.

Het walsproces wordt strategisch vóór het felsen geplaatst om het rimpelen van de flens te voorkomen. Hoewel het vervormingsmechanisme van het gewalste deel tijdens het felsen nog niet volledig wordt begrepen, heeft het bewezen praktisch effectief te zijn.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.