Hoe kan de plaatbewerkingsindustrie de stijgende loonkosten en productie-uitdagingen voorblijven? Maak kennis met het Flexible Manufacturing System (FMS). Dit artikel onderzoekt hoe FMS geautomatiseerde technologieën integreert om een revolutie teweeg te brengen in de plaatwerkproductie, de efficiëntie te verhogen en de kosten te verlagen. Lezers leren over verschillende productiemethoden, de voordelen van FMS en de impact op de toekomst van productie. Ontdek hoe automatisering en flexibiliteit de industrie een nieuwe vorm geven en praktische oplossingen bieden voor moderne productiebehoeften.

Met de groei van de wereldeconomie en de vooruitgang in technologie zijn menselijke productieprocessen steeds geavanceerder en efficiënter geworden. Dit heeft geresulteerd in een snelle upgrade in verschillende industrieën.

De plaatverwerkende industrie heeft een belangrijke transformatie ondergaan, waarbij men is overgestapt van massaproductie naar kleine series, van productie op basis van voorraden naar JIT-productie (Just-In-Time) en van productie op basis van mensen naar productie op basis van geautomatiseerde apparatuur.

De toenemende vraag naar beter productiebeheer, technologische vooruitgang en upgrading van technologie heeft echter geleid tot een tekort aan overeenkomstig personeel. Ondanks het feit dat bedrijven hoge salarissen bieden en verschillende wervingsmethoden gebruiken, blijven de stijgende loonkosten en het tekort aan werknemers een grote uitdaging.

Wat is de oplossing voor deze problemen terwijl de technologische vooruitgang behouden blijft? Hoe kan de industrie met zijn tijd meegaan en tegelijkertijd de nodige overgangsstappen zetten? Dit zijn belangrijke vragen die moeten worden aangepakt in de plaatmetaal industrie.

Plaatwerkautomatisering en flexibiliteit evolueren voortdurend en elk bedrijf heeft unieke vereisten op basis van hun producttype, productiewijze en fabrieksgrootte. Het vinden van de meest geschikte automatische en flexibele verwerkingslijn voor hun specifieke behoeften is een manier voor bedrijven om hun technologie te verbeteren en hun kosten te verlagen.

Als lid van de plaatwerkindustrie zijn we er trots op onze kennis over automatisering van plaatwerk en flexibele productiesystemen te delen. Ons doel is om u te voorzien van referentie en begeleiding.

Momenteel worden serverkasten geproduceerd door plaatwerkbedrijven of kastenfabrieken. De primaire methoden van blanking en stamping zijn als volgt:

Dit is een traditionele methode. Hierbij wordt het materiaal handmatig aangevoerd. Door de grote afmetingen van de plaatwerkonderdelen en de vele stempeleigenschappen, zijn er voor een enkel plaatwerkonderdeel vaak meerdere sets gereedschap nodig om op verschillende manieren verwerkt te worden. ponsmachines.

In het proces van plaatbewerking heeft deze methode niet alleen moeite om een hoge productie-efficiëntie te bereiken, maar brengt het ook veiligheidsrisico's met zich mee.

Er zijn veel arbeidskrachten nodig om de taak uit te voeren, wat resulteert in intensieve arbeidseisen. Met de economische groei en de aanzienlijke stijging van de arbeidskosten wordt deze methode geleidelijk overbodig.

Dit is momenteel de gangbare productiemethode in plaatwerkbedrijven.

CNC-ponsmachines kunnen door middel van geprogrammeerd stempelen plaatwerkonderdelen produceren, variërend van enkelstuks en kleine series tot middelgrote series. Ze zijn niet bijzonder selectief wat betreft de gebruikte materialen, waardoor ze breed inzetbaar zijn.

CNC-ponsmachines zijn echter duur, vereisen geschoolde operators, hebben een lager materiaalgebruik en hun productie-efficiëntie en kosteneffectiviteit zijn gemiddeld.

Deze methode wint snel aan populariteit. Nu de kosten van lasersnijmachines aanzienlijk zijn gedaald, zijn ze geschikt voor het produceren van plaatwerkonderdelen uit enkelstuks en kleine tot middelgrote batches.

Ze vervangen geleidelijk CNC-ponsmachines bij plaatbewerking.

Er zijn echter twijfels over hun efficiëntie bij grootschalige productie.

De flexibele plaat metalen stempelen productielijn, gebaseerd op de vlakke invoer en pneumatische combinatiematrijs, is een goedkope, innovatieve stanslijn die efficiëntie- en kostenproblemen kan oplossen voor de productie van middelgrote tot grote hoeveelheden plaatmetaal. Deze lijn heeft de laatste tijd een snelle ontwikkeling doorgemaakt.

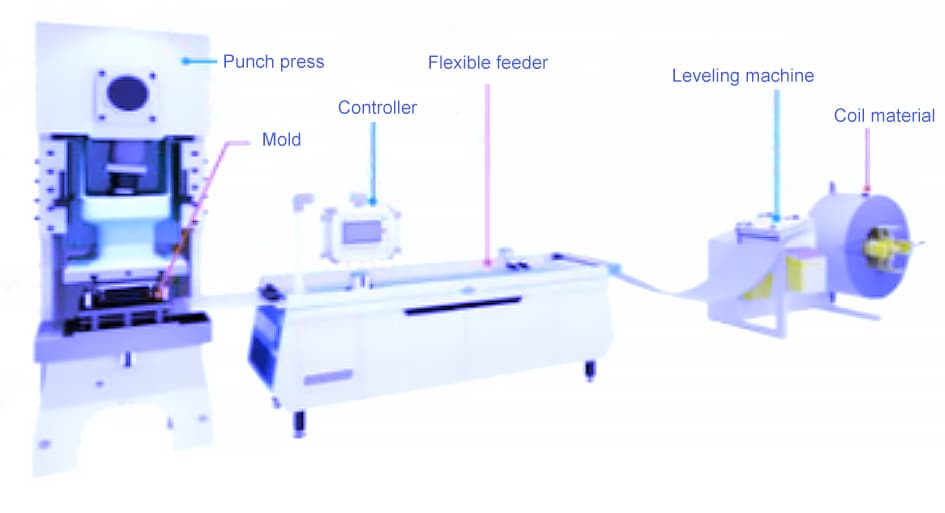

De flexibele plaatstempellijn bestaat uit een flexibele CNC-platinvoer (of flexibele rolinvoer), een pneumatische combinatiematrijs, een rolrichtmachine en een conventionele matrijzenhouder. ponsmachine.

Zoals getoond in Figuur 1, door de feeder te coördineren met de pneumatische combinatiematrijs, biedt het coiltoevoer en voert het continu stempelen en vormen uit op onderdelen. Dit verbetert de operationele efficiëntie aanzienlijk en is geschikt voor middelgrote en grote partijen plaatwerkonderdelen, met name diverse netwerkkasten, stroomkasten, grote apparaten, expresskasten, panelen met hetzelfde gat, enz.

De flexibele vlakke CNC-invoer is de kern van de stempelproductie lijn. Het maakt gebruik van een industriële bewegingsbesturings-pc om de invoerpositionering, pons persbedieningpneumatische combinatie van matrijzen schakelen en materiaal vrijgeven op spoelen.

Door gebruik te maken van de CNC ponsmachine klemvoermethode wordt het rechtgetrokken coilmateriaal vlak aangevoerd, waardoor de precisiekwesties van coilaanvoer effectief worden opgelost. De totale aanvoervooruitgang kan ±0,2 m bereiken, met twee-assig alternerend voeden, waardoor de aanvoerefficiëntie verbetert.

Met precisiegarantie kan de snelheid van de ponsmachine oplopen tot 100 slagen per minuut en kan ze tot 20 ponskoppen aansturen, wat volledig tegemoetkomt aan de noden van het stempelen van plaatwerk.

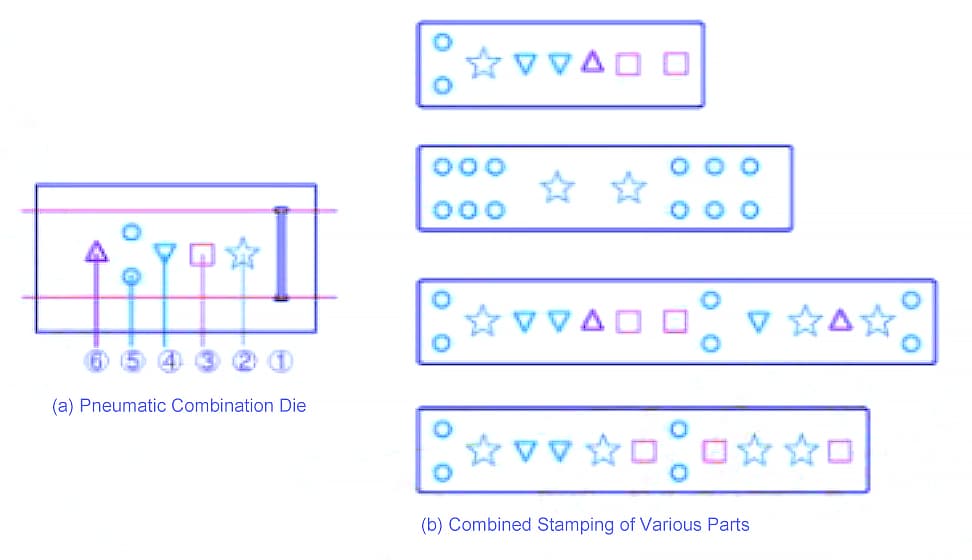

De pneumatische combinatiematrijs, een essentieel onderdeel van de flexibele stanslijn voor plaatmetaal zoals getoond in afbeelding 2, deconstrueert verschillende kenmerken van de gestanste plaatmetaaldelen, waarbij individuele stempelkoppen worden gemaakt die op één matrijzenset zijn geplaatst.

Elke ponskop wordt bestuurd door zijn eigen cilinder en mechanisme. Wanneer een specifieke ponskop nodig is voor het stempelen, zullen de cilinder en het mechanisme deze naar buiten duwen.

Na het stempelen van de elementen trekt de ponskop zich terug en zal (zullen) een andere ponskop(pen) stempelen onder systeemtoewijzing. Deze matrijs is flexibel en controleerbaar, waardoor de matrijs aanzienlijk kleiner wordt.

Door ponskopcombinaties te gebruiken voor verschillende onderdelen, worden niet alleen de matrijskosten verlaagd, maar wordt ook de stansefficiëntie verhoogd.

Voordelen van de flexibele productielijn voor het stempelen van plaatwerk:

De flexibiliteit van de productielijn voor het stansen van plaatmateriaal ligt voornamelijk in de materiaalbreedte, die kan variëren tussen 50-1000 mm, waarbij alleen de klempositie tijdens het laden hoeft te worden aangepast.

Met behulp van de pneumatische combinatiematrijs kan elke ponskop geprogrammeerd worden voor productcombinaties, onbeperkt door productlengte of ponsgatpositie (verticaal).

Hierdoor kunnen gemakkelijk meerdere series plaatmetalen onderdelen van klanten worden geproduceerd met slechts één set matrijzen. Raadpleeg Tabel 1 voor een vergelijking van plaatmetaalproductiemethoden.

Tabel 1 Vergelijking van plaatmetaalproductiemethoden

| Productiemethoden | Voordelen | Nadelen | Toepassingen |

| Standaard ponsmachine | Apparatuur is goedkoop | 1. Lage efficiëntie, kwaliteit is moeilijk te controleren 2. Hoge arbeidskosten | Eenvoudige productie van plaatwerk |

| CNC ponsmachine | Flexibel en handig in gebruik: Geschikt voor productie van enkele stuks tot mid-batch | 1. Dure apparatuur 2. CNC-mal vereist 3. Gemiddelde efficiëntie | Divers vel metaalmateriaal blanking |

| Lasersnijder of Materiaal Blanking Lijnonderdeel | 1. Flexibel en handig in gebruik, geschikt voor productie van enkele stuks tot middelgrote batches 2. Geen schimmel nodig | 1. Niet geschikt voor complexe plaatdelen met meerdere gaten 2. Sommige platen vereisen het verbruik van beschermgas 3. Gemiddelde efficiëntie | Blanking van diverse plaatmaterialen |

| Flexibele Plaatwerk Het Stempelen Productielijn | 1. Hoge productie-efficiëntie, sommige plaatdelen kunnen de efficiëntie vertienvoudigen (vergeleken met CNC ponsen en lasersnijden) 2. Hoog materiaalgebruik, geen schroot, die 10% tot 20% materialen besparen 3. Sommige plaatmetalen onderdelen kunnen in de productielijn worden gebogen en gevormd, waardoor de daaropvolgende processen worden beperkt. 4. Coiltoevoer, reductieproces en verwerking 5. Lage productielijnkosten, als er een ponsmachine beschikbaar is, kan de hele productielijn minder dan 200.000 yuan kosten. | 1. Hoge kosten van pneumatische combinatievorm 2. Niet geschikt voor enkelstuks of kleine batchproductie | Diverse mid-batch, grote batch complexe plaatmateriaal daalt en vormt, met name geschikt voor machinekast pilaren, dwarsbalken, gaas deuren, enz. |

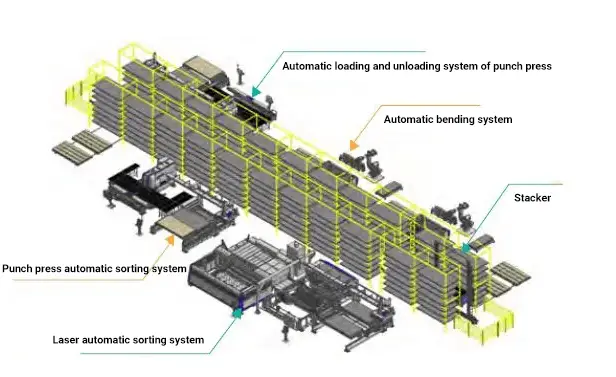

Het automatische intelligente magazijn met meerdere kolommen dient als centrum en integreert de processen van knippen, ponsen, vouwen en snijden.

Het centrale besturingssysteem en het productiebeheersysteem van de klant wisselen informatie uit, waardoor plaatwerkproducten automatisch worden ingepland op basis van de bestelde hoeveelheid. Dit resulteert in de formulering van productie- en verwerkingsplannen en de automatische programmering van deze plannen wordt vervolgens doorgestuurd naar de verwerkingsapparatuur.

De apparatuur communiceert met het automatische intelligente magazijn volgens het verwerkingsplan dat wordt bepaald door het bovenliggende systeem, en verwerkt de benodigde materialen of halffabricaten voor een geautomatiseerde productie.

Een monitoringsysteem stuurt realtime verwerkingsinformatie van elk apparaat terug naar het bovenliggende systeem, waardoor het hele proces kan worden beheerd.

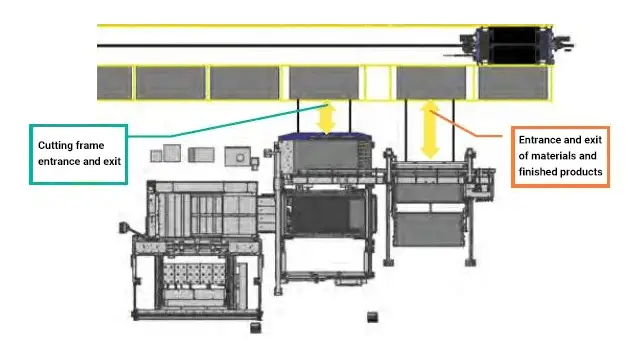

Figuur 1 illustreert een voorbeeld van een automatisch intelligent magazijn FMS-systeem.

Fig. 1 Schematisch diagram van de FMS-verwerkingslijn in het automatische intelligente magazijn

Het automatische intelligente magazijn dient als de opslag-, buffer- en verwerkingseenheid voor materialen, halffabricaten en eindproducten en realiseert zo de fysieke integratie van het FMS-systeem (Flexible Manufacturing System).

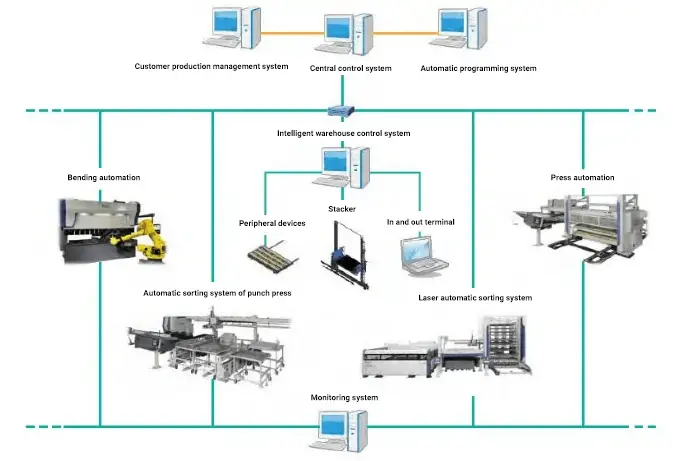

Figuur 2 geeft een overzicht van het FMS-systeem.

Fig. 2 Schematisch diagram van het automatische intelligente magazijn FMS systeem

Het centrale besturingssysteem, het intelligente magazijnbesturingssysteem, het bovenliggende productiebeheersysteem van de klant en elke eenheid zijn geïntegreerd via een netwerkverbinding bestaande uit PLC's (Programmable Logic Controller). Hierdoor kan informatie tussen alle systemen worden uitgewisseld.

Het bovenstaande FMS-systeem bestaat uit de volgende onderdelen:

Kenmerken van het FMS-systeem

Niet alle klanten zijn echter ideale kandidaten voor dit systeem. Het FMS-systeem is relatief complex en vereist een hoge initiële investering en een lange levertijd. Bovendien kan het zonder voldoende managementpersoneel en een voldoende grote productieschaal een uitdaging zijn om dit systeem effectief te laten werken.

Er is gerapporteerd dat sommige klanten die vergelijkbare systemen hebben gebruikt, om verschillende redenen zijn gestopt met het gebruik ervan.

Om aan de verschillende behoeften van klanten te voldoen, kan elke plaatwerkeenheid die is aangesloten op het automatische intelligente magazijn worden gebruikt als een onafhankelijke automatiseringseenheid voor plaatwerk, waardoor de bovenstaande problemen effectief worden aangepakt.

Bij het automatisch sorteren wordt een pons- of lasersnijmachine aangesloten op de automatische programmeersoftware CAMPATH. Hierdoor kan de vorm van de onderdelen die in een grote plaat genesteld zijn automatisch geïdentificeerd worden. Na verwerking worden de onderdelen automatisch gesorteerd en gestapeld naar een aangewezen locatie.

(1) Bespaart arbeid en tijd:

Doordat er geen handmatige microverbinding en palletisering meer nodig is, vermindert het automatische sorteerproces het aantal tussenstappen en bespaart het tijd.

(2) Geschikt voor hoogwaardige variaties:

Dit systeem is ideaal voor variëteiten met een hoge toegevoegde waarde en Just-In-Time productiewijzen.

(3) Voorkomt krassen en vlekken:

Het automatische sorteerapparaat maakt gebruik van fijnregeling en meerdere zuignappen om afgewerkte producten voorzichtig te hanteren, zodat krassen en vlekken worden voorkomen.

(4) Intelligente visualisatie:

Het systeem kan automatisch de verwerkingshoeveelheid sorteren en bewaken op basis van verschillende processen of producttypes, waardoor een intelligente visualisatie ontstaat.

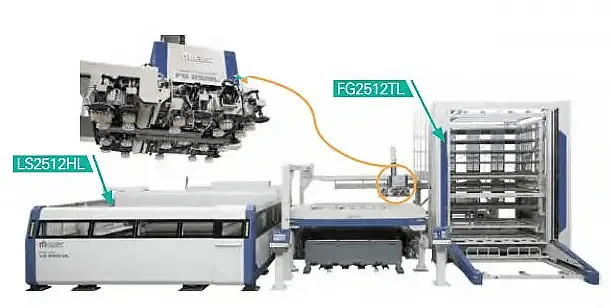

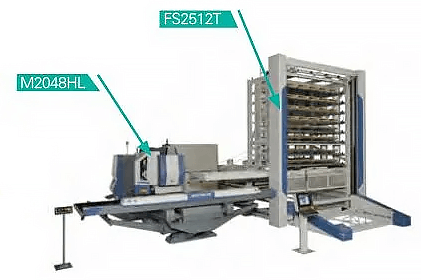

Figuur 3 toont de verbinding tussen het automatische sorteersysteem van de lasersamenstellingsmachine en het automatische intelligente magazijn.

Fig. 3 Docking van het automatische sorteersysteem van de lasersamenstellingsmachine met automatisch intelligent magazijn

Het centrale besturingssysteem organiseert het verwerkingsplan op basis van het bovenliggende managementsysteem van de klant. Dit instrueert op zijn beurt het automatische intelligente magazijn en elk plaatbewerking apparaat om de verwerking te starten.

Zodra het plaatwerk is voorbereid, begint de cyclus van geautomatiseerde verwerking.

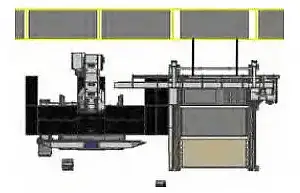

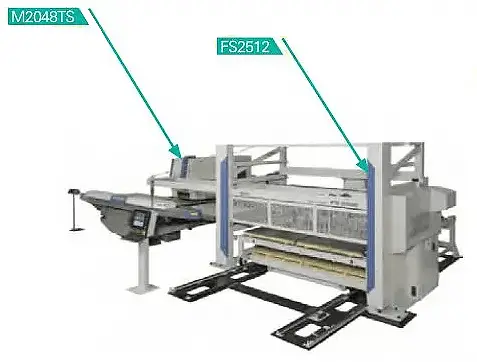

Het verschil tussen het automatisch sorterende stereoscopische magazijn (getoond in afbeelding 4) en de vorige oplossing is dat de aanvoer van grondstoffen en eindproducten niet wordt afgehandeld via het automatische intelligente magazijn, maar via het 8- of 10-lagige onafhankelijke magazijn en de laad- en losgereedschappen voor het sorteren.

Fig. 4 Automatisch sorterend stereoscopisch materiaalmagazijn van vezellaser gecombineerde verwerkingsmachine

Het lasersorteersysteem kan werkstukken van minstens 250 mm x 100 mm en platen tot 235 kg sorteren.

Zodra het verwerkingsplan is aangemaakt op de lasersnijden Via de bedieningsinterface van de machine gaat het materiaalmagazijn automatisch het magazijn in en uit op basis van de opgegeven materiaallaag en eindproductlaag in het verwerkingsplan. Laden en lossen sorteren en palletiseren wordt uitgevoerd door de laad- en losgereedschappen.

Het materiaalmagazijn is gebruiksvriendelijk, neemt weinig ruimte in en heeft relatief lage investeringskosten.

In tegenstelling tot het lasersorteersysteem, vereist het automatische sorteersysteem voor CNC-pons het gebruik van een hulppons aan het einde van het sorteerproces. Dit komt omdat CNC-ponsmachines geen wisseltafel hebben en daarom in stand-by moeten staan tijdens het sorteren.

Het CNC-pons sorteersysteem kan werkstukken van minstens 100 mm x 80 mm sorteren en platen tot 110 kg verwerken.

Zodra het verwerkingsplan is gemaakt op de bedieningsinterface van de CNC-pons, zal het materiaalmagazijn automatisch het magazijn binnenkomen en verlaten op basis van de opgegeven materiaallaag en eindproductlaag in het verwerkingsplan. Het sorteren en palletiseren bij het laden en lossen wordt uitgevoerd door de sorteertooling bij het laden en lossen.

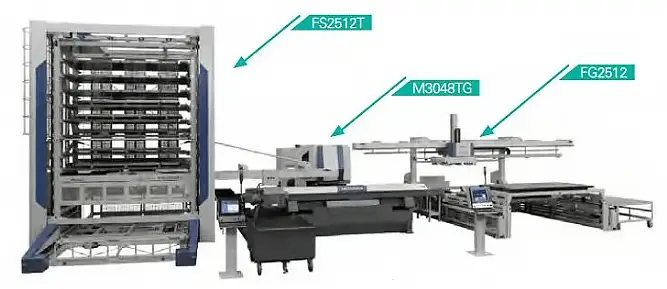

Het systeem kan worden aangesloten op een automatisch magazijn (zoals getoond in Figuur 5), een stereoscopisch materiaalmagazijn (zoals getoond in Figuur 6), of als zelfstandige eenheid werken (zoals getoond in Figuur 7).

Fig. 5 Docking van automatisch sorteren en automatisch magazijn van CNC-pons

Fig. 6 Automatisch sorterend stereoscopisch materiaalmagazijn van CNC-ponsmachine

De handmatige trolley in Afbeelding 7 is ontworpen voor het automatisch sorteren van verschillende processen of producten.

Fig. 7 Automatisch sorteren onafhankelijke eenheid van CNC-pons

Het automatische laad- en lossysteem voor CNC-pons/lasersnijmachines kan worden gebruikt voor het automatisch laden en lossen van hout met een vaste lengte, zowel met als zonder nesten van grote platen.

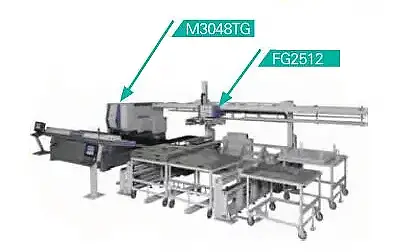

CNC-pons/lasersnijmachines kunnen worden gekoppeld aan een automatisch magazijn, een driedimensionaal materiaalmagazijn en een automatisch sorteersysteem van FG, zoals geïllustreerd in afbeelding 8 en afbeelding 9.

Fig. 8 Automatisch laden en ontladen van stereoscopisch materiaalmagazijn van lasersamenstellingsmachine van CNC-ponsmachine

Fig. 9 Automatische laad- en ontlaadeenheid van CNC-pons

Vergeleken met het automatische sorteersysteem biedt het systeem de voordelen van een eenvoudige bediening, flexibele toepassing en een lagere initiële investering.

Bedrijven kunnen ervoor kiezen om het te gebruiken in halfautomatische modus of als standalone modus voor CNC-ponsen en lasersnijmachines, afhankelijk van hun specifieke operationele behoeften.

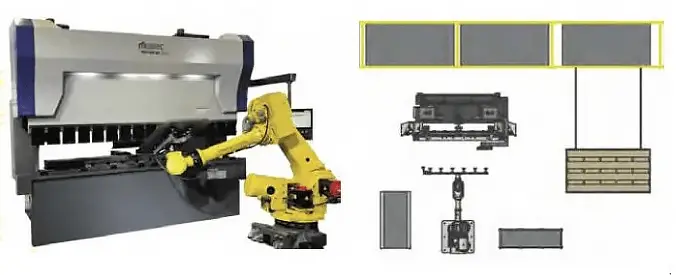

De toepassing van het automatische buigsysteem in combinatie met het intelligente automatische magazijn (zoals getoond in Figuur 10) is vergelijkbaar met het hierboven beschreven systeem van de plaatbewerkingsunit.

Fig. 10 Docking van automatisch buigend laden en lossen en automatisch intelligent magazijn

Als het systeem niet gekoppeld is aan het automatische magazijn, kan het functioneren als een onafhankelijke automatische buigeenheid. Daarnaast kan de buigmachine handmatig worden bediend als een standalone machine.

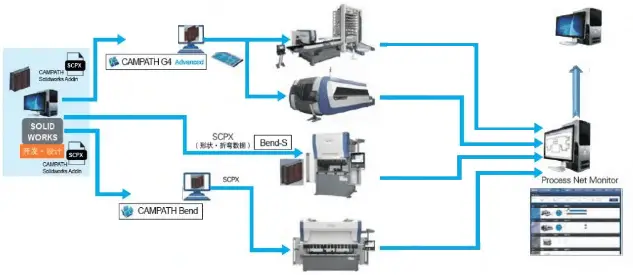

Het toepassingsproces van plaatwerksoftware wordt getoond in Figuur 11.

Fig. 11 Stroomdiagram van softwareapplicatie voor plaatwerk

Van de automatische verwerking van door de klant ontworpen 3D-producten tot de automatische batchverwerking van pons-/lasersortering, nesten, buigen en andere verwerkingsprogramma's, de automatische push naar elk verwerkingseenheidsysteem kan het productieproces volledig automatiseren.

Tegelijkertijd bewaakt het systeem de actuele verwerkingsstatus van elke installatie, verzamelt het in realtime verwerkingsgegevens en geeft het feedback aan het MES-systeem en andere hogere productiebeheersystemen van de klant.

Met de vooruitgang in wetenschap en technologie is plaatwerkapparatuur het tijdperk binnengetreden van het Internet of Things (IoT) en big data. Veel toonaangevende bedrijven in de plaatbewerkingsindustrie hebben een groot aantal automatische en flexibele verwerkingslijnen en zijn zich gaan realiseren dat een goede plaatbewerkingsapparatuur een bijpassende intelligente plaatbewerkingssoftware vereist.

Plaatwerkautomatiseringsapparatuur is als een smartphone; zonder het juiste softwaresysteem kan het zijn volledige potentieel en waarde niet bereiken. Daarom is het bij de aanschaf van automatiseringsapparatuur voor plaatwerk van cruciaal belang om een bijpassende intelligente software voor plaatwerk te kiezen.

Concluderend wordt aanbevolen dat bedrijven, voordat ze automatiseringsapparatuur voor plaatwerk aanschaffen, zoveel mogelijk duidelijkheid verschaffen over de specificaties, toepassingen en processen die nodig zijn voor de automatisering en flexibele verwerkingslijn.

Terwijl je communiceert met de technici van fabrikanten van plaatbewerkingsmachines, is het belangrijk om ook de meningen en suggesties van industrie-experts en collega's te vragen.

Door een geschikte plaatbewerkingslijn te kiezen, kunnen bedrijven praktische problemen zoals personeelswijzigingen, wijzigingen in de productiecapaciteit, productwijzigingen, proceswijzigingen en wijzigingen in de toepassingen effectief aanpakken en zo een sterke basis leggen voor toekomstige groei en ontwikkeling.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.