Heb je je ooit afgevraagd waarom er scheuren ontstaan in metalen onderdelen tijdens de productie? In deze inzichtelijke blogpost duiken we in de intrigerende wereld van smeedscheuren, warmtebehandelingsscheuren en grondstofscheuren. Onze deskundige werktuigbouwkundig ingenieur leidt u door de oorzaken, identificatie en preventie van deze veelvoorkomende defecten en biedt waardevolle kennis om uw productieprocessen te verbeteren.

Er zijn verschillende soorten scheuren: zoals scheuren in grondstoffen, scheuren veroorzaakt door warmtebehandeling en smeedscheuren, die verwarrend kunnen zijn.

Het identificeren ervan is belangrijk omdat het helpt om nauwkeurig te bepalen waar de scheur is ontstaan, wat kan helpen bij het analyseren van de reden waarom de scheur is ontstaan.

Ten eerste moeten we de begrippen "scheuren in grondstoffen" en "smeedscheuren" verduidelijken. De scheuren die ontstaan na het smeden moeten worden beschouwd als "smeedscheuren".

De belangrijkste factoren die leiden tot de vorming van smeedscheuren kunnen echter als volgt worden ingedeeld:

Scheuren kunnen grofweg worden ingedeeld op basis van hun macroscopische morfologie. Dwarsscheuren zijn over het algemeen niet gerelateerd aan het moedermateriaal, terwijl scheuren in de lengterichting een analyse vereisen die scheurmorfologie en smeedproces combineert.

Ontkoling aan beide kanten van een scheur geeft aan dat deze tijdens het smeden is ontstaan. Om te bepalen of het veroorzaakt werd door de grondstof of door het smeedproces, is een analyse op basis van metallografie en proces nodig.

Voor werkstukken van hetzelfde model en dezelfde partij bevinden smeedscheuren zich meestal op dezelfde plaats en strekken ze zich relatief ondiep uit onder de microscoop met ontkoling aan beide zijden. Materiaalscheuren komen niet altijd op dezelfde plaats voor en kunnen onder de microscoop van verschillende diepte zijn. Er is nog steeds enige regelmaat te observeren en te analyseren.

Materiaalscheuren liggen meestal in de lengterichting van het materiaal. Er zijn twee soorten smeedwerk scheuren: één veroorzaakt door oververhitting en oxidatie die leidt tot ontkoling in de buurt van de scheur, terwijl de andere veroorzaakt door het scheurfenomeen van roosterbeschadiging tijdens het koud smeden van ijzer kan worden onderscheiden door metallografie.

Het doel van smeden is als volgt:

Daarom moeten er bepaalde defecten in de grondstof voor het smeden zitten. Grote gegoten smeedstukken worden vaak rechtstreeks uit staalblokken gesmeed, die onvermijdelijk een groot aantal gebreken bevatten. gietfouten. Redelijk smeden kan ook deze zogenaamde defecten smeden.

Daarom is de rationaliteit van het smeedproces de belangrijkste factor die bepaalt of het smeedstuk zal barsten.

Als er op basis van een stabiel smeedproces vóór het smeden expliciete controlevereisten voor de defecte grondstofkwaliteiten worden gemaakt en het scheurvormingsfenomeen optreedt doordat de defecten in de grondstof de vereisten tijdens het smeden overschrijden, kan dit natuurlijk worden beschouwd als "smeedscheuren veroorzaakt door defecten in de grondstof".

Scheurproblemen vereisen een specifieke analyse, gekoppeld aan een analyse van het smeedproces en de vraag of er een beschermende atmosfeer is tijdens het verhittingsproces.

Smeden is het proces van smeden en verdichten van grondstofscheuren. Oxideschilfers zijn meestal strak en grijs, terwijl vuile en losse brokstukken uit het bemonsteringsproces zwart zijn.

Kijken onder sterke vergroting kan het verschil onthullen, maar met energiespectrumanalyse kunnen ze altijd worden onderscheiden als andere methoden tekortschieten.

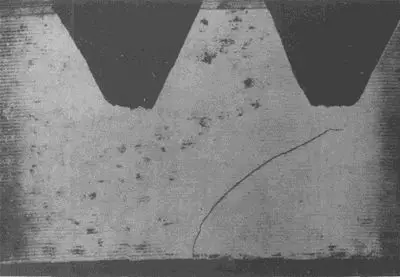

Smeedscheuren ontstaan meestal bij hoge temperaturen tijdens de vervorming van het smeedstuk. Wanneer scheuren uitzetten en in contact komen met lucht, zijn onder een microscoop met een vergroting van 100X of 500X de scheuren te zien met oxidatieschilfers en ontkoling aan beide zijden, waarbij de structuur voornamelijk ferritisch is.

De morfologische kenmerken van deze scheuren zijn dat ze relatief dik zijn en vaak in meerdere vormen voorkomen, zonder duidelijk puntig uiteinde, relatief rond en zuiver, en zonder duidelijke richting.

Naast deze typische vormen kunnen er soms fijnere smeedscheurtjes ontstaan. De ontkoling rond de scheur is niet volledig maar gedeeltelijk.

Typische voorbeelden van smeedscheuren zijn:

Meer oxide aan de randen van de scheur.

Smeedscheuren ontstaan tijdens het smeedproces van staal en kunnen verschillende oorzaken hebben. Ze kunnen hoofdzakelijk worden onderverdeeld in twee grote categorieën: smeedscheuren veroorzaakt door defecten in de grondstof en scheuren veroorzaakt door het smeedproces zelf.

Defecten in het ruwe materiaal zijn onder andere restkrimpgaten, insluitsels in het staal, onderhuidse bellen, krimpporiën, witte vlekken en laminaten. Deze defecten kunnen al in het staal aanwezig zijn voor het smeden en als ze niet verwijderd of behandeld worden, kunnen ze leiden tot de vorming van scheuren tijdens het smeedproces.

Onjuiste behandeling tijdens het smeedproces is ook een belangrijke oorzaak van smeedscheuren. Dit omvat oververhitting, oververhitting of een te lage uiteindelijke smeedtemperatuur, evenals te snel afkoelen na het smeden. Deze factoren kunnen allemaal leiden tot overmatige interne spanning in het smeedstuk, waardoor scheuren ontstaan.

Om het ontstaan van smeedscheuren te voorkomen, kunnen verschillende maatregelen worden genomen. De geselecteerde billet moet bijvoorbeeld grondig worden gereinigd van alle oppervlaktedefecten en een adequate homogenisatiebehandeling bij hoge temperatuur ondergaan om de resterende interne spanning en korrelafscheiding te elimineren, waardoor de plasticiteit van het metaal toeneemt.

Bovendien kan het verbeteren van het smeedproces, zoals het op de juiste manier vergroten van de hoekradius, het verminderen van schuifspanning en het beperken van de vervormingsgebieden in de laatste fase van het matrijssmeden, ook helpen om scheurvorming te voorkomen.

Voor bestaande smeedscheuren kunnen bepaalde methoden worden gebruikt voor reparatie. Zo is booglassen onder water een effectieve techniek om scheuren te repareren, waarbij het lasproces onder de fluxlaag automatisch wordt voltooid en scheuren effectief worden gerepareerd.

Bovendien kunnen oppervlakkige dwarsscheuren op grote smeedstukken na detectie worden verwijderd door middel van vlamreiniging om te voorkomen dat de scheuren bij het volgende smeedstuk groter worden.

Scheuren die ontstaan tijdens het afschrik- en verhittingsproces verschillen qua aard en morfologie aanzienlijk van de scheuren die ontstaan tijdens het smeed- en verhittingsproces.

Voor constructiestaal is de warmtebehandelingstemperatuur meestal veel lager dan de smeedtemperatuur.

Zelfs voor snelstaal en hooggelegeerd staal is de verwarmings- en isolatietijd veel korter dan die van de smeedtemperatuur. Vroegtijdige scheurvorming kan optreden tijdens het verhittingsproces als gevolg van te hoge warmtebehandelingstemperaturen, waardoor scheuren langs grovere korrelgrenzen ontstaan.

Als de verhittingssnelheid van het onderdeel te hoog is, kan er ook vroegtijdig barsten optreden, met lichte ontkoling aan beide kanten van de barst, maar oxidatieschilfers zijn aanwezig binnenin en aan de staart van de barst.

Soms, door een defect aan het instrument, kunnen extreem hoge temperaturen de grofkorrelige structuur van het materiaal veroorzaken, met de scheur verdeeld langs de tubby kristalgrens.

Een typisch voorbeeld van doosscheuren is als volgt:

Onder een microscoop met een vergroting van 500X lijkt de scheur getand, met een breed begin en een kleine eindfractuur. Er is geen abnormale metallurgische insluiting of ontkoling aanwezig bij de scheur, die zich gekarteld uitstrekt, met typische kenmerken van afschrikscheuren.

Oorzaken van smeedscheuren:

Tijdens het smeedproces kan staal barsten door defecten aan het oppervlak of in het materiaal, zoals haarscheurtjes, zandgaten, insluitsels, bellen in de ondergrond, krimpgaten, witte vlekken of laminaten.

Slechte smeedprocessen of onjuiste bewerkingen zoals oververhitting, overbranden of te lage eindsmeedtemperaturen en te snelle afkoeling na het smeden kunnen ook scheuren in smeedstukken veroorzaken.

Oorzaken van scheuren door warmtebehandeling:

Afschrikscheuren zijn macroscopische scheuren die voornamelijk worden veroorzaakt door macroscopische spanningen. In de feitelijke productie zijn stalen werkstukken vaak te wijten aan een onredelijk structureel ontwerp, een onjuiste materiaalkeuze, onvoldoende temperatuurregeling tijdens het afschrikken of onjuiste koelsnelheden, waardoor enerzijds de scheurvorming toeneemt en anderzijds de scheurvorming groter wordt. inwendige spanning tijdens het afschrikken, wat leidt tot de expansie van de gevormde microscheurtjes tot macroscopische afschrikscheurtjes.

Aan de andere kant vermindert het verhogen van het aantal microscopische scheurtjes de weerstand van het materiaal tegen brosse breuk SK, waardoor de kans op de vorming van dovende scheuren toeneemt.

Er zijn veel factoren die het afschrikken beïnvloeden en hier introduceren we slechts een paar veelvoorkomende gevallen die we in de productie tegenkomen.

(1) De aangegeven temperatuur van het instrument is lager dan de werkelijke temperatuur van de oven, wat resulteert in een hogere afschriktemperatuur, waardoor het werkstuk oververhit raakt en barst tijdens het afschrikken. De metallografische structuur van oververhit afschrikken bevat altijd grove korrels en grove barsten. martensiet.

(2) De werkelijke koolstofgehalte van het staal hoger is dan het door de staalsoort gespecificeerde gehalte. Wanneer afgeschrikt volgens de normale afschrikproces van de oorspronkelijke kwaliteit is gelijk aan het verhogen van de afschriktemperatuur van het staal, wat gemakkelijk oververhitting en korrelgroei van de onderdelen veroorzaakt en de spanning tijdens het afschrikken verhoogt, waardoor scheuren ontstaan.

Het is belangrijk om te onderscheiden of het gaat om afschrikscheuren, ontlaatscheuren, smeedscheuren of slijpscheuren om nauwkeurig vast te stellen in welk proces de scheuren zijn ontstaan en de redenen voor het ontstaan ervan te analyseren.

Ten eersteLet op de verschillen in de morfologie van afschrikscheuren en slijpscheuren. Om onderscheid te maken tussen afschrikscheuren en slijpscheuren, die mogelijk niet ontdekt worden tijdens het afschrikken maar wel na het slijpen, moet je letten op de vorm van de scheuren, vooral de richting van de scheurontwikkeling.

Slijpscheuren staan loodrecht op de slijprichting en verschijnen in de vorm van een parallelle lijn of een schildpadpatroon. Slijpscheuren zijn ondieper, terwijl blusscheuren over het algemeen dieper en groter zijn.

Uitdovingsscheuren zijn niet gerelateerd aan de slijprichting en verschijnen vaak als rechte messcherpe scheuren.

Ten tweedeLet op waar de scheuren zich voordoen. Scherpe hoeken, de randen van gaten, inscripties, stempelen of mechanische oppervlaktedefecten en andere gebieden waar scheuren optreden, zijn meestal dovende scheuren.

Ten derdeonderscheid blusscheuren van smeedscheuren of scheuren veroorzaakt door andere omstandigheden door het breukvlak van het onderdeel te observeren.

Als het scheuroppervlak wit, donkerwit of lichtrood is (veroorzaakt door waterroest tijdens blussen in water), kan worden vastgesteld dat het een afschrikscheur is. Als het scheuroppervlak donkerbruin is, met een gelijkmatige oxidehuid, dan is het geen afschrikscheur; het is een reeds bestaande scheur die tijdens het smeden of walsen is gevormd en tijdens het afschrikken is uitgedijd.

Omdat doosscheuren worden gevormd onder de MS puntHun oppervlakken kunnen niet geoxideerd worden.

Ten vierdeIn de microstructuur breken afschrikscheuren langs korrelgrenzen. Als ze zich niet langs de korrelgrenzen maar binnen de korrels bevinden, zijn het vermoeiingsscheuren.

Ten vijfdeAls er ontkoling rond de scheuren optreedt, is het geen afschrikscheur, maar een reeds bestaande scheur voor het afschrikken, omdat afschrikscheuren tijdens het afschrikken ontstaan en er geen ontkoling optreedt.

De nieuwste technieken voor het voorkomen van smeedscheuren omvatten voornamelijk het volgende:

Materiaalverwerking optimaliseren: Door problemen zoals de transversale segregatie van schadelijke smeltpuntarme onzuiverheden zoals S, P, Sb, Bi, Pb, Sn in de smeedmodule of de aanwezigheid van transversale microscheurtjes te verbeteren, kan het ontstaan van afschrikscheurtjes effectief worden voorkomen. Dit houdt in dat de chemische samenstelling en de warmtebehandeling van het materiaal voor het smeden worden aangepast om de impact van deze onzuiverheden te minimaliseren.

Het verbeteren van smeedprocessen: Voor de kwaliteitscontrole van het smeden van aluminiumlegeringen vouwen en scheuren, wordt het principe van preventie benadrukt en wordt een methode voorgesteld die procestechnologie en productiebeheer combineert. Dit betekent dat tijdens het smeedproces de nadruk moet worden gelegd op de selectie van apparatuur, het ontwerp van de matrijs en de optimalisatie van smeedparameters om het optreden van scheuren te verminderen.

Geavanceerde detectietechnieken gebruiken: Door snelle en nauwkeurige detectie uit te voeren op de smeedstukken, kunnen potentiële scheurproblemen op tijd ontdekt worden. Dit omvat het observeren van de microstructuur van het materiaal met zeer nauwkeurige microscopen en het gebruik van röntgenstralen of andere niet-destructieve testmethoden om de algehele kwaliteit van het materiaal te beoordelen. Hierdoor kan er worden ingegrepen voordat er een scheur ontstaat.

Strikte maatregelen voor kwaliteitscontrole implementeren: In de smederijproductie moet een uitgebreid kwaliteitsbeheersysteem worden opgezet. Van de selectie van grondstoffen tot de inspectie van eindproducten, elke stap moet strikt volgens de normen worden uitgevoerd. Dit omvat regelmatig onderhoud en kalibratie van smeedapparatuur, evenals training voor operators om ervoor te zorgen dat ze het smeedproces correct kunnen begrijpen en uitvoeren.

Om de impact van grondstoffouten op scheurvorming tijdens het smeedproces nauwkeurig te identificeren en te evalueren, is het eerst nodig om de belangrijkste defecten van de grondstoffen en hun impact op de kwaliteit van de smeedstukken te begrijpen. Interne of oppervlaktegebreken van de grondstoffen, zoals samenstelling- en structuursegregatie, niet-metaalinsluitingen, dendrietsegregatie en porositeit, kunnen allemaal het vormproces en de uiteindelijke kwaliteit van de smeedstukken beïnvloeden. Daarom is het identificeren van deze defecten de eerste stap in het evalueren van hun impact op scheurvorming.

Vervolgens kunnen we de invloed van smeedparameters (zoals snelheid) op de vormingsmechanismen van typische defecten zoals vouwdefecten analyseren door middel van eindige-elementensimulatie en experimenteel ontwerp. Dit zal ons verder in staat stellen om de potentiële risico's van deze defecten voor scheurvorming te beoordelen.

Bovendien kan met ultrasone controlemethoden en wervelstroomtechnieken de diepte van oppervlakte- en inwendige scheuren in metalen producten effectief worden geëvalueerd, wat een basis vormt voor de kwantitatieve karakterisering van scheurtekorten.

Beeldverwerkingstechnologie is ook een belangrijk middel voor het identificeren en evalueren van scheurvorming. Scheurdetectie- en markeermethoden geïmplementeerd met software zoals Matlab kunnen helpen bij het identificeren van potentiële scheurgebieden voor latere analyse.

Bovendien kunnen methoden op basis van deep learning de automatische meting van de scheurwijdte verder bevorderen, waardoor het potentiële risico op structurele schade nauwkeuriger kan worden ingeschat.

Om tijdens het smeedproces scheuren door oververhitting, verbranding of een te lage eindsmeedtemperatuur effectief te verminderen, kunnen de volgende specifieke bewerkingen worden toegepast:

Regel de verwarmingssnelheid en -tijd:

Gebruik snelle verwarmingsmethoden en minimaliseer de verwarmingstijd bij hoge temperaturen om ontkolingsdefecten en oververhittingsdefecten te voorkomen. Dit helpt de plasticiteit van het metaal te verbeteren, waardoor het gemakkelijker grote vervormingen kan ondergaan zonder te barsten.

Controleer strikt de initiële smeedtemperatuur en de eindsmeedtemperatuur:

Voor verschillende soorten staal, zoals koolstof constructiestaal en gelegeerd gereedschapsstaal, moet de initiële smeedtemperatuur worden aangepast aan het koolstofgehalte. Vooral voor roestvrij staal moet de juiste initiële smeedtemperatuur worden gekozen en de uiteindelijke smeedtemperatuur mag niet lager zijn dan 950°C om smeedscheuren te voorkomen.

Bescherm de staaf voor het verhitten:

Als de omstandigheden het toelaten, breng dan een beschermende laag (zoals glaspoeder) aan op de billet voor het verhitten om ontkoling te verminderen en oververhitting en verbranding te voorkomen.

Zorg voor voldoende vervorming en correcte bedieningstechnieken:

Tijdens het smeedproces moet de uiteindelijke smeedtemperatuur van de laatste brand strikt worden gecontroleerd en moet voldoende vervorming worden verzekerd om barsten te voorkomen. Tegelijkertijd moet aandacht worden besteed aan goede bedieningstechnieken van het smeedproces om scheuren als gevolg van onjuiste bediening te voorkomen.

Voor de vlamreinigingsmethode van dwarsscheuren op het oppervlak van grote smeedstukken zijn verbeteringen en optimalisaties mogelijk op de volgende gebieden:

Gebruik geavanceerde vlamreinigingstechnologie: Op basis van de analyse van de SMS-20 vlamreinigingsmachine kan de vlamreinigingstechnologie effectief oppervlaktedefecten verwijderen. Door de reinigingsdiepte te optimaliseren, kunnen de reinigingsefficiëntie en -kwaliteit worden verbeterd. Daarom kan de introductie van efficiëntere en geavanceerdere apparatuur en technologie voor vlamreiniging, zoals automatische vlamreinigingssystemen, de reinigingsresultaten aanzienlijk verbeteren.

Smeedproces optimaliseren: Aangezien F92-materiaal gevoelig is voor oppervlaktescheurtjes tijdens het smeedproces, vooral wanneer het gehalte aan Cr- en W-legering hoog is, is de traditionele efficiëntie van het vlamscannen erg laag. Daarom kan het optimaliseren van het smeedproces, zoals het aanpassen van de smeedparameters en het verbeteren van het matrijsontwerp, tot op zekere hoogte het ontstaan van scheuren in het dwarsoppervlak verminderen of voorkomen.

Combineer met andere reinigingstechnologieën: Hoewel vlamreiniging een effectieve oppervlaktebehandelingsmethode is, kan deze ook worden gebruikt in combinatie met andere reinigingstechnologieën om betere reinigingsresultaten te verkrijgen. Bijvoorbeeld beitsen of gritstralen kunnen de oppervlaktekwaliteit verder verbeteren. Deze multitechnologische combinatiemethode kan betere reinigingseffecten hebben voor bepaalde specifieke oppervlaktedefecten.

Toepassing van intelligente besturingstechnologie: Met de ontwikkeling van intelligente besturingstechnologie kan door toepassing van deze technologieën op het vlamreinigingsproces een nauwkeurigere besturing en bediening worden bereikt, waardoor de nauwkeurigheid en efficiëntie van de reiniging worden verbeterd. Dit omvat real-time bewaking van het reinigingsproces en automatische aanpassing van reinigingsparameters.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.