Heb je je ooit afgevraagd hoe massieve metalen onderdelen met uiterste precisie worden gevormd? Stap in de wereld van de hydraulische pers met vier kolommen. Deze krachtige machine gebruikt hydraulische druk om materialen zoals metaal en kunststof te vormen. Ontdek hoe hij werkt en hoe hij een revolutie teweegbrengt in productieprocessen. Klaar om te ontdekken?

Een hydraulische pers met vier kolommen is een geavanceerde industriële machine die ontworpen is voor het vormen en verwerken van precisiemateriaal. Deze veelzijdige apparatuur maakt gebruik van hydraulische kracht om aanzienlijke drukkrachten te genereren, meestal variërend van 20 tot 2000 ton of meer. De pers ontleent zijn naam aan zijn kenmerkende structuur, met vier robuuste cilindrische kolommen die de beweging van de bovenste plaat geleiden en zorgen voor een nauwkeurige uitlijning tijdens het persen.

Zie ook:

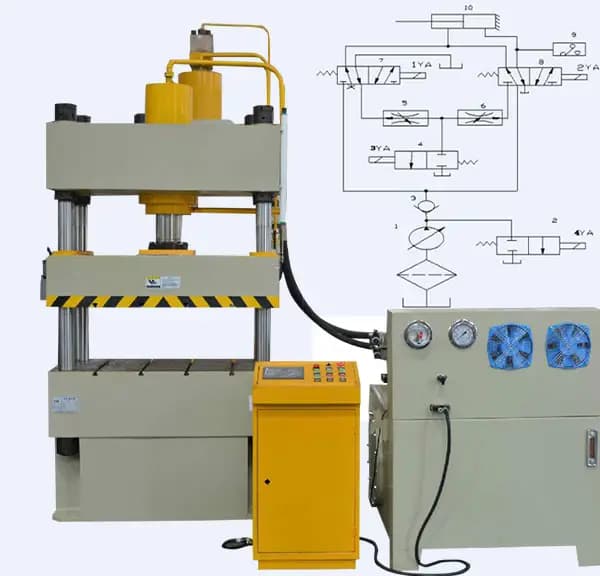

Het hydraulische transmissiesysteem van een vierkolom Hydraulische pers bestaat uit vijf belangrijke onderdelen: het aandrijfmechanisme, het besturingsmechanisme, het uitvoerende mechanisme, het hulpmechanisme en het werkmedium.

Het aandrijfmechanisme, dat de hydraulische energie genereert, maakt meestal gebruik van een of meer hydraulische pompen. De keuze van de pompen hangt af van de vereiste bewegingssnelheid van de actuator en het drukbereik:

Het bedieningsmechanisme regelt het debiet, de druk en de richting van de hydraulische vloeistof, meestal met behulp van kleppen en elektronische regelaars. Het uitvoerende mechanisme, meestal bestaande uit hydraulische cilinders, zet hydraulische energie om in mechanische kracht en beweging. Het hulpmechanisme omvat componenten zoals filters, warmtewisselaars en accumulatoren om de efficiëntie en levensduur van het systeem te handhaven. Het werkmedium, meestal hydraulische olie, brengt de kracht over door het hele systeem.

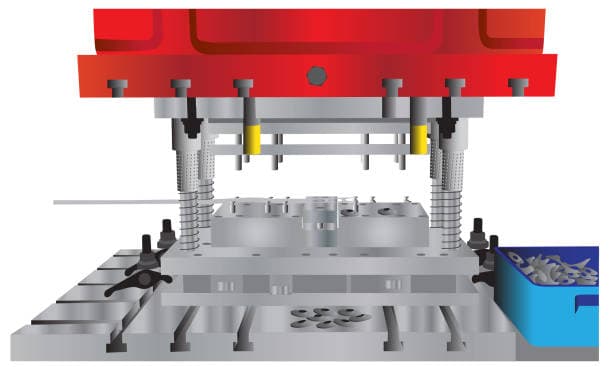

Het ontwerp met vier kolommen zorgt voor een gelijkmatige drukverdeling en handhaaft het parallellisme tussen de ram en het bed, wat cruciaal is voor precisievormbewerkingen. Dit type pers blinkt uit in verschillende metaalvormprocessen, waaronder:

Naast metaalbewerking is de hydraulische pers met vier kolommen veelzijdig genoeg voor:

Het vermogen van de pers om nauwkeurige, gecontroleerde kracht te leveren over een groot oppervlak maakt hem onmisbaar in moderne productieprocessen waar nauwkeurigheid en herhaalbaarheid van het grootste belang zijn.

Aanvankelijk gebruikte de hydraulische pers water als werkmedium. Maar om de smering te verbeteren en corrosie te verminderen, werd een kleine hoeveelheid geëmulgeerde olie toegevoegd om een emulsie te vormen als werkmedium.

Later, aan het einde van de 19e eeuw, ontstonden oliepersen met minerale olie als werkmedium. Dit type olie heeft uitstekende smeereigenschappen, weerstand tegen corrosie en een matige viscositeit, wat de prestaties van de hydraulische pers verbetert.

In de tweede helft van de 20e eeuw werd een nieuw type emulsie op waterbasis ontwikkeld. In tegenstelling tot de oorspronkelijke "olie in water" emulsie, was deze nieuwe vorm een "olie in water" emulsie.

De externe fase van de "olie in water"-emulsie is olie, die soortgelijke smeer- en corrosiewerende eigenschappen heeft als olie. Het oliegehalte is echter laag, waardoor het minder gevoelig is voor verbranding.

Ondanks de voordelen zijn de kosten van de emulsie op waterbasis relatief hoog, wat het wijdverbreide gebruik ervan heeft beperkt.

Het werkmedium dat in de hydraulische pers wordt gebruikt, dient een dubbel doel: het brengt niet alleen druk over, maar zorgt er ook voor dat de werkende onderdelen van de machine gevoelig, betrouwbaar en duurzaam zijn en minimale lekkage vertonen.

De basisvereisten voor het werkmedium van de hydraulische pers zijn als volgt:

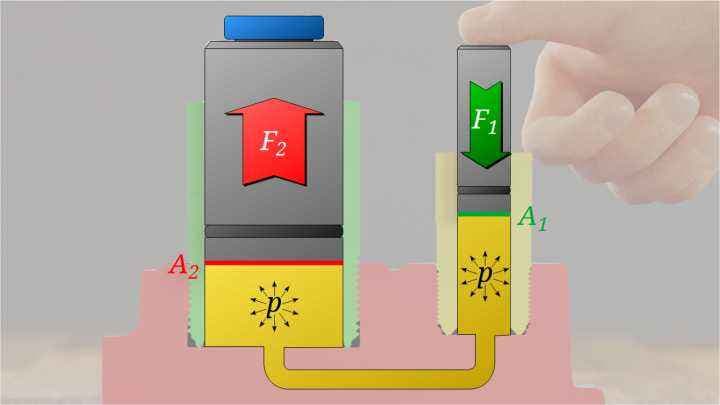

De hydraulische pers met vier kolommen, ook wel gewoon hydraulische pers genoemd, is een machine die wordt aangedreven door vloeistofdruk, gebaseerd op de wet van Pascal. Er zijn veel verschillende soorten hydraulische persen beschikbaar.

De toepassingen van hydraulische persen variëren op basis van de specifieke vereisten. Er zijn twee hoofdtypen hydraulische persen, gebaseerd op het type vloeistof dat wordt gebruikt voor druktransmissie.

De hydraulische pers genereert een aanzienlijke totale druk, waardoor het een gebruikelijke keuze is voor smeed- en stempelbewerkingen.

De hydraulische pers voor het smeden kan verder worden onderverdeeld in twee types: matrijssmeedwerk hydraulische pers en hydraulische pers voor vrij smeden. De hydraulische pers voor matrijssmeedwerk heeft een mal nodig, terwijl de hydraulische pers voor vrij smeedwerk dat niet heeft.

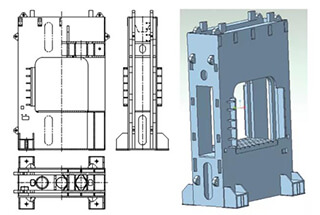

De hydraulische pers met vier kolommen is een geavanceerd apparaat dat bestaat uit twee primaire systemen: de hoofdconstructie en het hydraulische besturingssysteem.

De hoofdconstructie bestaat uit:

Het hydraulische regelsysteem omvat:

Deze veelzijdige machine blinkt uit in verschillende vormprocessen, waaronder:

Het ontwerp met vier kolommen biedt een superieure geleiding en parallelliteit in vergelijking met persen met een C-frame en zorgt voor een gelijkmatige drukverdeling over het werkoppervlak. Hierdoor is deze pers ideaal voor toepassingen die een hoge precisie en herhaalbaarheid vereisen.

De pers heeft een geïntegreerde voedingseenheid en een gecentraliseerd elektrisch besturingssysteem. Hij biedt drie primaire bedrijfsmodi:

Geavanceerde modellen kunnen CNC-besturingen, real-time krachtbewaking en datalogging bevatten voor een betere procescontrole en kwaliteitsborging.

Het structurele ontwerp van hydraulische persen omvat verschillende configuraties, waaronder dubbele kolom, vier kolom, acht kolom, gelast frame en meerlaags stalen stripwikkelframe. Voor middelgrote en kleine verticale hydraulische persen is een C-frame ontwerp ook gebruikelijk.

Hydraulische persen met een C-frame bieden een betere toegankelijkheid met drie open zijden, wat de bediening vergemakkelijkt. Dit ontwerp gaat echter ten koste van de algehele structurele stijfheid. Daarentegen bieden gelaste hydraulische persen met frame die worden gebruikt voor stempelbewerkingen een superieure stijfheid. Deze persen hebben een open voor- en achterkant terwijl de linker- en rechterkant gesloten blijven, waardoor een balans wordt gevonden tussen toegankelijkheid en structurele integriteit.

In een verticale hydraulische pers voor vrij smeedwerk met vier kolommen is de oliecilinder stevig gemonteerd in de bovenste balk. De plunjer is vast verbonden met de beweegbare balk, die wordt geleid door de kolommen en verticaal beweegt in reactie op hydraulische druk. De pers heeft beweegbare werktafels die horizontaal kunnen bewegen. Het bovenste en onderste aambeeld zijn respectievelijk geïnstalleerd onder de beweegbare balk en op de werktafel. Het frame, dat bestaat uit boven- en onderbalken en kolommen, draagt de werkkrachten die tijdens het gebruik worden gegenereerd.

Voor grotere en middelgrote hydraulische persen voor vrij smeden die gebruikmaken van accumulatorsystemen met pompen, wordt meestal een configuratie met drie cilinders gebruikt om de werkkracht in drie fasen te verkrijgen. Dit ontwerp verbetert de veelzijdigheid en de krachtmodulatie. De hoofdwerkcilinder wordt aangevuld met een balanscilinder en een retourcilinder, die opwaartse krachten uitoefenen om een gecontroleerde beweging en voltooiing van de cyclus te vergemakkelijken.

Deze geavanceerde structurele ontwerpen en hydraulische systemen maken een nauwkeurige krachtregeling, een verbeterde energie-efficiëntie en een hogere productiviteit mogelijk in diverse metaalvorm- en smeedtoepassingen.

De hydraulische pers met vier kolommen is uitgerust met een onafhankelijk voedingssysteem en een elektrische besturingseenheid, met gecentraliseerde knopbediening voor drie bedrijfsmodi: aanpassing, handmatig en halfautomatisch. De pers maakt precieze aanpassing van werkdruk, perssnelheid, slaglengte en het bereik van onbelaste snelle daling en vertraging mogelijk om aan specifieke persprocesvereisten te voldoen. Bovendien kan de machine uitwerpprocessen uitvoeren.

De pers heeft drie procesmodi: standaard persen, uitwerpen en trekken, elk met twee procesbesturingsopties: constante druk en constante slag. Het omvormproces met constante druk omvat een programmeerbare uitwerpvertraging en automatische terugtrekking na het persen.

Het hart van het besturingssysteem van de machine wordt gevormd door een ultramoderne PLC (Programmable Logic Controller), die zorgt voor zeer nauwkeurige bewerkingen. Het mobiele werkplatform wordt aangedreven door een frequentieregelaar, wat de energie-efficiëntie en snelheidsregeling verbetert. Het YH25-315D "T" type bewegend actieplatform vertegenwoordigt een geavanceerd ontwerp, dat de automatiseringsmogelijkheden van de hydraulische persserie aanzienlijk verbetert, de productiecapaciteit verhoogt en de vermoeidheid van de operator vermindert.

De pers maakt gebruik van hydraulische vloeistof als medium voor energieoverdracht en bevat een geavanceerd hydraulisch master-slave cilindercircuit, dat bijdraagt aan superieur thermisch beheer met lage olietemperaturen. De pers levert indrukwekkende prestaties:

Het structurele ontwerp van de pers heeft een robuuste configuratie met vier kolommen en drie platen. De verticale nauwkeurigheid van de beweegbare plaat wordt gehandhaafd door vier precisiegeleidingsbussen. Dit ontwerp zorgt voor een uitzonderlijk parallellisme tussen de bovenste en onderste werkvlakken, met een maximale afwijking van minder dan 0,08 mm op elk punt, waardoor uiterst nauwkeurige vormbewerkingen worden gegarandeerd.

Er zijn talloze soorten hydraulische persen op de markt, elk ontworpen om geschikt te zijn voor het verwerken van verschillende onderdelen en materialen.

Veel grootschalige materiaalverwerking en metaalmateriaal productiefaciliteiten gebruiken nu meestal de hydraulische pers met vier kolommen omdat deze kosteneffectief en gebruiksvriendelijk is.

Wat zijn de voordelen van de hydraulische pers met vier kolommen?

De druk die wordt gegenereerd door de hydraulische pers met vier kolommen is stabiel, wat matrijsslijtage vermindert en leidt tot een nauwkeurigere productvorming onder numerieke controle. De geproduceerde smeedstukken zijn van hoge kwaliteit, met minimale uitvloeiing en kleine toleranties, wat resulteert in een hoge nauwkeurigheid.

Deze hydraulische pers maakt minder snijbewerking mogelijk en maakt extra draai-, frees- en schaafbewerkingen overbodig. De tandvorm van cilindrische tandwielen en conische tandwielen kan bijvoorbeeld direct worden gevormd en geproduceerd.

De motor van de hydraulische pers wordt digitaal bestuurd en de gebruiker kan eenvoudige verplaatsings- en snelheidsparameters invoeren om intelligente flexibele numerieke besturing van de procescurve te bereiken. Hierdoor hoeft de gebruiker de procescurve niet meer samen te stellen, waardoor deze uiterst handig in gebruik is.

Druknumerieke controle zorgt ervoor dat de matrijs niet overbelast, versleten of beschadigd raakt.

De hydraulische pers met vier kolommen heeft verschillende energiebesparende kenmerken, zoals geen energieverbruik door wrijving van de koppeling, geen energieverbruik door stationair draaien van het vliegwiel en een hoog rendement van de motor. Deze eigenschappen maken de servopers zowel efficiënt als energiebesparend.

De uitrusting van de hydraulische pers met vier kolommen heeft geen slijtageonderdelen en is dus duurzamer. De motorrotor heeft geen wikkelingen, geleiders of permanente magneten, waardoor hij sterker is dan een servomotor met permanente magneet. Hij is solide en betrouwbaar en bestand tegen schokken. De onderhoudsvrije apparatuur bespaart onderhoudspersoneel en vermindert de tijd die nodig is voor onderhoud.

Het huis van de hydraulische pers met vier kolommen is uitgerust met een tonnagemeter waarmee de matrijs onder drukregeling kan worden afgesteld en getest. De matrijs kan langzaam worden afgesteld zonder de machine te stoppen, zodat er geen speciale apparatuur en personeel nodig is voor het afstellen en testen van de matrijs. Dit bespaart op arbeid voor het afstellen van de matrijs en vermindert de tijd die nodig is voor de taak.

De werking van de hydraulische pers met vier kolommen wordt bestuurd door snelle computerintelligentie, waardoor volledige automatisering mogelijk is zonder dat handmatige bediening nodig is.

Voor typische onderdelen zoals motorsteunen en radiatorsteunen voor auto's zijn hydrogevormde onderdelen 20% tot 40% lichter in vergelijking met gestanste onderdelen. Voor holle trapasonderdelen kan de gewichtsbesparing oplopen tot 40% tot 50%.

Voor hydrovormonderdelen is meestal maar één set matrijzen nodig, terwijl voor stansonderdelen vaak meerdere sets matrijzen nodig zijn. Het aantal hydrogevormde motordrageronderdelen kan bijvoorbeeld worden teruggebracht van 6 naar 1 en het aantal radiatorbeugelonderdelen kan worden teruggebracht van 17 naar 10.

Met de radiatorbeugel bijvoorbeeld nam het warmteafvoergebied toe met 43%, werd het aantal soldeerverbindingen teruggebracht van 174 naar 20 en het aantal processen van 13 naar 6, wat leidde tot een productiviteitstoename van 66%.

Zo kan de stijfheid van de radiatorbeugel gevormd door hydrovormen verhoogd worden met 39% in verticale richting en 50% in horizontale richting.

Volgens de statistische analyse van hydrovormdelen in gebruik, zijn de productiekosten van hydrovormdelen 15% tot 20% lager in vergelijking met gestempelde delen, en zijn de kosten van matrijzen 20% tot 30% lager.

Veel voorkomende storingen en onderhoudstechnieken voor hydraulische persen met vier kolommen: Precisieonderdelen komen vaak voor in de hydraulische transmissiesysteem.

Hoewel hydraulische transmissie in machines bekend staat om het gemak en de arbeidsbesparende voordelen, is het ook gevoelig voor schade.

De belangrijkste oorzaak hiervan is een gebrek aan inzicht in het werkingsprincipe en de structurele eigenschappen, wat resulteert in een ontoereikend begrip van preventieve onderhoudstechnieken.

Er zijn drie hoofdfactoren die bijdragen aan problemen in het hydraulische systeem: vervuiling, oververhitting en binnendringen van lucht.

Deze drie factoren zijn nauw met elkaar verbonden en kunnen tot extra problemen leiden als een van hen optreedt.

De praktijk heeft uitgewezen dat 75% van de problemen in het hydraulische perssysteem met vier kolommen kan worden toegeschreven aan deze drie factoren.

De cleanroom moet schone vloeren, gesloten deuren en ramen hebben en een temperatuur van ongeveer 20°C handhaven.

Ander gemeenschappelijk onderhoud:

Na het identificeren van de kenmerken van de gebruikte olie, zoals viscositeit, dichtheid, dampdruk, oplosbaarheid in lucht, bulkmodulus, onbrandbaarheid, temperatuurbereik, drukbereik, smering en compatibiliteit, en het selecteren of uitrusten van de hydraulische olie op basis van specifieke vereisten, kan het probleem van het werkmedium in het hydraulische systeem worden opgelost.

Onjuist gebruik kan echter nog steeds de eigenschappen van de olie veranderen. Zo wordt algemeen aangenomen dat de viscositeit van olie bij een bepaalde temperatuur en druk constant is, ongeacht de activiteit. In werkelijkheid zal de viscositeit van de olie aanzienlijk afnemen na overmatig afschuiven.

Voor hydraulische olie die al langere tijd in gebruik is, wordt het temperatuurbereik bepaald door de oxidatie en thermische stabiliteit.

Daarom moet de hydraulische olie lange tijd worden opgeslagen, overgepompt en gevuld bij een temperatuur die lager is dan de initiële oxidatietemperatuur en moet verontreiniging tijdens opslag, overpompen en vullen worden voorkomen.

De olie moet regelmatig worden bemonsterd en geïnspecteerd en er moet een regelmatig olieverversingsschema worden opgesteld.

Zorg voor voldoende olieopslag in de tank om de warmteafvoer in het hydraulische systeem te vergemakkelijken en de afdichting van het systeem te behouden.

Ruim eventuele lekken onmiddellijk op.

Veel voorkomende storingen en beveiligingstechnieken voor hydraulische persen met vier kolommen: Precisieonderdelen zijn vaak aanwezig in het hydraulische transmissiesysteem.

Hoewel hydraulische transmissie in machines bekend staat om het gemak en de arbeidsbesparende voordelen, is het ook gevoelig voor schade.

Dit is te wijten aan een gebrek aan inzicht in het werkingsprincipe en de structurele kenmerken, wat resulteert in een ontoereikend begrip van hoe het te voorkomen en te beschermen.

Het hydraulische systeem heeft drie primaire factoren die bijdragen aan problemen: vervuiling, oververhitting en binnendringen van lucht.

Deze drie factoren zijn nauw met elkaar verbonden en kunnen tot extra problemen leiden als een van hen optreedt.

De praktijk heeft uitgewezen dat 75% van de problemen in het hydraulische systeem kan worden toegeschreven aan deze drie factoren.

Actie mislukking

Schuifblok kruipen

Omlaag met druk

Problemen oplossen: stel het stuurventiel af en gebruik een druk van maximaal 1MPa.

Cilinderpoort (of zuiger) afdichtingsring lekt olie

Problemen oplossen: controleer de afdichtring en vervang deze als hij beschadigd is.

Problemen oplossen: pas de drukwaarde aan

Problemen oplossen: kleppoort controleren en opnieuw monteren

Er zit lucht in de oliedoorgang van de manometer.

Problemen oplossen: draai de connector los om te ontluchten bij het omhoog drukken.

Problemen oplossen: controleer of de pijpleiding los zit en klem deze stevig vast als dit het geval is.

Problemen oplossen: vervang de manometer.

Drukcompensatie variabel pompdebiet is te klein.

Problemen oplossen: pas aan volgens de vereisten van de oliepomp.

Problemen oplossen: als de olieafgifte uit de olieafvoer van de oliepomp groter is dan 4 l/min, moet deze worden verwijderd voor onderhoud.

Problemen oplossen: controleer de bijbehorende links van elk onderdeel.

Drukval

Problemen oplossen: controleer of de afdichtingsbevestiging van de bijbehorende klep beschadigd is en vervang deze als deze beschadigd is.

Repareer en las de lekkende pijpleiding en controleer of de drukinbedrijfstelling normaal is.

Problemen oplossen: vervang de afdichtring.

De bovenstaande informatie geeft een algemeen overzicht van de situatie. Wanneer een storing wordt vastgesteld tijdens het daadwerkelijke gebruik, is het belangrijk om eerst de oorzaak te analyseren voordat u stappen onderneemt om het probleem op te lossen.

In China moet de selectie van een hydraulische pers gebaseerd zijn op de aard van het productieproces, de batchgrootte, de matrijsomstandigheden, de nauwkeurigheidseisen en andere factoren vanwege de verscheidenheid aan hydraulische persmodellen en hun verschillende niveaus van stijfheid, nauwkeurigheid en gebruiksmethoden.

De hydraulische pers met vier kolommen is een veelgebruikt apparaat in de industriële productie, maar het kan moeilijk zijn om een voordelige optie te vinden.

Voor wie vaak een hydraulische pers met vier kolommen gebruikt en bedient, kan het een uitdaging zijn om een geschikt apparaat te vinden.

Het wordt aanbevolen dat inkooppartners hun specificaties bepalen op basis van hun werkelijke behoeften en de volgende principes volgen:

① Voor de aankoop is het belangrijk om de vorm en de te persen grondstoffen, de gewenste output en eventuele speciale vereisten voor de hydraulische pers met vier kolommen te bepalen. Vervolgens moet de fabrikant worden geraadpleegd om het juiste model te leveren.

② Bij het kiezen van een hydraulische pers met vier kolommen is het belangrijk om ervoor te zorgen dat de druk voldoende is om de levensduur van de apparatuur te verbeteren en toekomstige ontwikkeling te ondersteunen. De nominale druk moet hoger zijn dan de werkelijke werkdruk.

③ De output van de hydraulische pers met vier kolommen is niet alleen afhankelijk van het model, maar ook van het hydraulische systeem van de apparatuur. Een snel systeem is belangrijk.

④ De slag van de hydraulische pers met vier kolommen moet voldoende zijn om de grootte van het gegoten product aan te kunnen en om het product gemakkelijk uit de mal te kunnen halen.

De kwaliteit van een hydraulische pers met vier kolommen heeft niet alleen invloed op de levensduur, maar ook op de productie-efficiëntie.

Na het bepalen van het gewenste model apparatuur is het raadzaam om contact op te nemen met meerdere bedrijven om informatie te verzamelen over prijzen, parameters, leveringsmethoden en andere relevante details van hydraulische persen.

Het wordt ook aanbevolen om de verwerkingsfabriek te bezoeken voor een onderzoek ter plaatse om de productieschaal, de werkelijke verwerkingscapaciteit en de technische capaciteiten van het bedrijf te beoordelen om de kwaliteit van de geproduceerde apparatuur te bepalen.

(1) Het ontwerp van het uiterlijk van de hydraulische pers met vier kolommen moet redelijk zijn, met een uniform en glad verfwerk en een glad oppervlak zonder putjes.

(2) Controleer tijdens het testen van de apparatuur op abnormale geluiden of mechanische trillingen.

Test het drukeffect van de hydraulische pers met vier kolommen en controleer of deze soepel werkt tijdens de testrun.

Zie ook:

Veel mensen hebben geen goed begrip van de hydraulische pers met vier kolommen. Installatie en inbedrijfstelling zijn cruciaal voor de prestaties en efficiëntie van de apparatuur.

Het is belangrijk om after-sales service niet op te offeren in de jacht naar een lage prijs of te veronderstellen dat het inbegrepen is bij een duur apparaat. Het moet als een aparte clausule in het contract worden opgenomen.

Wanneer je overweegt een hydraulische pers aan te schaffen, is het belangrijk om, naast het evalueren van de bovengenoemde factoren, de persleverancier te voorzien van gedetailleerde prestatie-eisen, waaronder veiligheid, onderhoudbaarheid, installatiecyclus en kosten.

Voor de fabrikant zijn de belangrijkste overwegingen: productiecyclus, budget, matrijsontwerp, structuur van het werkstuk, aantal matrijswissels, externe afmetingen van de pers en het doel van het project.

De vooruitgang van wetenschap en technologie benadrukt het belang van nauw contact en communicatie met verschillende fabrikanten van hydraulische machines om een weloverwogen en verstandige beslissing te kunnen nemen. Dit is de beste manier om een hoogwaardige hydraulische pers te selecteren.