Stel je voor dat de motor van je auto het begeeft tijdens een lange rit of dat een fabrieksmachine tot stilstand komt tijdens een productiepiek. Aan de basis van deze problemen ligt een kritieke, maar vaak over het hoofd geziene factor: wrijving en smering. Dit artikel gaat in op het mechanisme van wrijving, de soorten slijtage die het veroorzaakt en hoe de juiste smering machinestoringen kan voorkomen, de efficiëntie kan verbeteren en de levensduur van apparatuur kan verlengen. Ontdek essentiële tips voor het selecteren en effectief toepassen van smeermiddelen, zodat uw machines soepel en betrouwbaar draaien.

Het doel van mechanische smering is het verminderen van wrijving en slijtage tussen de contactoppervlakken van twee relatieve bewegende delen, die wrijvingsparen worden genoemd.

Adequate smering kan de mechanische efficiëntie verbeteren, een langdurige betrouwbare werking van machines garanderen en energie besparen.

Machines met slechte smering hebben in het beste geval te maken met minder vermogen en verhoogde slijtage; in het slechtste geval kunnen ze beschadigd raken.

Wanneer twee nauw met elkaar in contact staande voorwerpen ten opzichte van elkaar langs hun contactoppervlak bewegen, wordt er een weerstand opgewekt die deze beweging belemmert; dit fenomeen staat bekend als wrijving en deze weerstand wordt de wrijvingskracht genoemd.

De verhouding tussen de wrijvingskracht en de verticale belasting wordt de wrijvingscoëfficiënt genoemd. De wrijvingswetten kunnen als volgt worden beschreven:

1. De wrijvingskracht is evenredig met de normale belasting: F∝W.

2. Wrijvingskracht is onafhankelijk van het oppervlaktecontact, dat wil zeggen, niet gerelateerd aan de grootte van het contactoppervlak.

3. De wrijvingskracht wordt niet beïnvloed door de grootte van de glijsnelheid van het oppervlak.

4. Statische wrijving (wanneer er beweging optreedt) FS groter is dan de kinetische wrijving FKd.w.z. Fs > FK.

Formule van de wrijvingswet:

F = f - W of f = F/W

Waar:

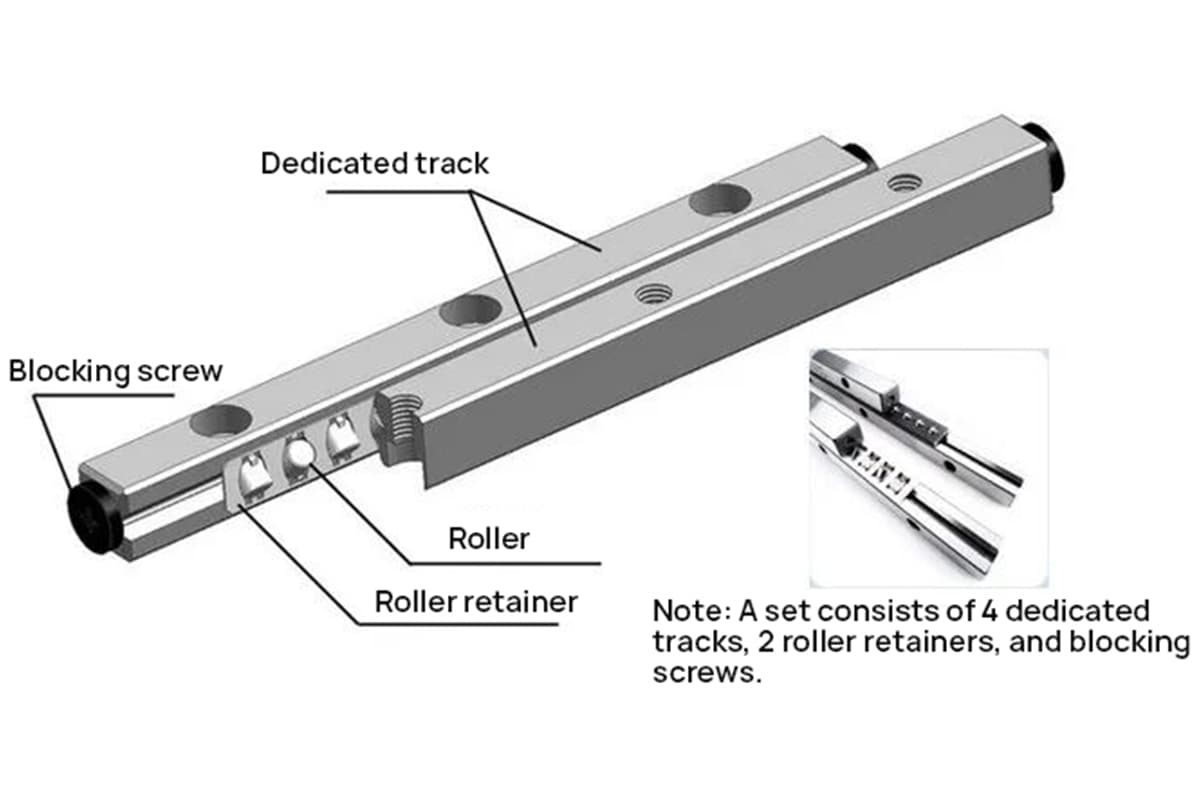

In machines wordt een verbinding bestaande uit twee delen die met elkaar in contact komen en ten opzichte van elkaar bewegen een "kinematisch paar" genoemd (ook bekend als een "wrijvingspaar"), zoals de slede en geleiderail in werktuigmachines; de kogel en de loop in wentellagers; de lagerschaal en asdiameter in glijlagers, enzovoort.

De werking van elke machine is afhankelijk van de relatieve beweging van verschillende kinematische paren en deze relatieve beweging resulteert onvermijdelijk in wrijving.

Wrijving veroorzaakt in de eerste plaats onnodig energieverlies en in de tweede plaats warmte, slijtage en zelfs defecten op de op elkaar inwerkende oppervlakken van de wrijvingsparen.

Slijtage is het voortdurende verlies van materiaal van de oppervlakken van kinematische paren. Het leidt tot veranderingen in de grootte en vorm van deze paren, wat resulteert in schade. Als er bijvoorbeeld olie in een lager circuleert, slijten het oppervlak van de lageropening en de asdiameter geleidelijk weg.

Deze slijtage vergroot de speling, genereert warmte en vermindert de precisie en efficiëntie van de machine. Dit gaat gepaard met schokbelastingen, verhoogde wrijvingsverliezen en versnelde slijtage, wat uiteindelijk leidt tot defecten aan de machine.

Bij smering wordt een smeermiddel aangebracht op de oppervlakken van onderdelen die ten opzichte van elkaar bewegen. Deze toepassing scheidt de twee bewegende oppervlakken, waardoor wrijving niet direct tussen de oppervlakken van het kinematische paar optreedt, maar tussen de moleculen in het smeermiddel.

Daarom is wrijving het fysische fenomeen dat optreedt wanneer kinematische paren ten opzichte van elkaar bewegen, is slijtage een feit dat gepaard gaat met wrijving en is smering een kritische maatregel om zowel wrijving als slijtage te verminderen.

Er zijn verschillende methoden om wrijving te categoriseren.

Statische wrijving: Dit verwijst naar de wrijving die optreedt wanneer een voorwerp de neiging heeft om te bewegen ten opzichte van het oppervlak van een ander voorwerp. De weerstandskracht staat in dit geval bekend als statische wrijvingskracht.

De statische wrijvingskracht varieert met de externe kracht die op het voorwerp wordt uitgeoefend. Pas wanneer de externe kracht de maximale statische wrijvingskracht overwint, begint het voorwerp merkbaar te bewegen.

Kinetische wrijving: Dit is de wrijving die optreedt wanneer een object beweegt ten opzichte van het oppervlak van een ander object. De tangentiële kracht die de beweging van het object in deze situatie belemmert, staat bekend als kinetische wrijvingskracht.

Glijdende wrijving: De wrijving die optreedt wanneer de contactoppervlakken ten opzichte van elkaar glijden, wordt glijwrijving genoemd.

Rolwrijving: De wrijving die ontstaat wanneer een voorwerp onder invloed van torsie over het contactoppervlak rolt, wordt rolwrijving genoemd.

Droge wrijving: Verwijst naar wrijving zonder smering of vocht.

Vloeibare wrijving: Dit is de wrijving onder omstandigheden van vloeistofsmering. Hier worden de twee oppervlakken volledig gescheiden door een vloeibare oliefilm en wordt de wrijving veroorzaakt door de viskeuze vloeistof.

Grenswrijving: Dit type wrijving treedt op wanneer er een heel dun laagje smeermiddel op het wrijvingsoppervlak ligt. In dit geval hangt de wrijving niet af van de viscositeit van het smeermiddel, maar van de eigenschappen van het contactoppervlak en het smeermiddel.

Gemengde wrijving: Dit verwijst naar een overgangstoestand van wrijving, waaronder semi-droge en semi-vloeibare wrijving. Halfdroge wrijving is een toestand waarbij zowel grens- als droge wrijving optreedt. Semi-vloeibare wrijving is een toestand waarbij zowel vloeibare als droge wrijving optreedt.

In sommige olieraffinage- en chemische apparatuur kunnen de werkomstandigheden van de wrijvingsparen complex zijn, zoals werken onder hoge snelheid, hoge temperatuur of zware omstandigheden zoals lage temperatuur en vacuüm. De wrijvings- en slijtagekenmerken onder deze omstandigheden hebben verschillende unieke kenmerken.

Er zijn verschillende verklaringen voor het fenomeen wrijvingskracht dat ontstaat wanneer contactoppervlakken ten opzichte van elkaar bewegen. Een uitgebreide samenvatting onthult de volgende punten:

Onderdelen van een machine die een relatieve beweging ondergaan, worden over het algemeen bewerkt en hebben gladde oppervlakken. In werkelijkheid kan het oppervlak van een onderdeel echter nooit "absoluut" glad zijn, hoe nauwkeurig de bewerking ook is. Onder een microscoop is het altijd oneffen, met hoge en lage punten, zoals afgebeeld in Figuur 1.

Wanneer de uitsteeksels en inkepingen op het wrijvingsoppervlak, onder belasting en in nauw contact, in elkaar grijpen zoals de tanden van een tandwiel, ontstaan er botsingen tussen deze uitsteeksels tijdens de relatieve beweging van de twee contactoppervlakken, waardoor hun relatieve beweging wordt belemmerd.

Bovendien wordt het oppervlak door de belasting en het nauwe contact van de twee wrijvingsoppervlakken ondersteund door verschillende uitsteeksels. De afstand tussen de twee oppervlakken op de steunpunten is extreem klein, binnen het bereik van de moleculaire krachten. Wanneer de oppervlakken ten opzichte van elkaar bewegen, moeten de uitsteeksels ook bewegen, wat betekent dat de moleculaire krachten op de steunpunten moeten worden overwonnen.

Bovendien staan zowel de botsingspunten als de steunpunten bloot aan extreme druk, wat leidt tot ernstige vervorming van de metalen oppervlakken op deze locaties, waardoor de uitsteeksels op het ene oppervlak in het andere oppervlak vastgroeien. Zowel botsingen als plastische vervorming resulteren in gelokaliseerde ogenblikkelijke hoge temperaturen en het uit elkaar scheuren van verbonden punten verbruikt energie.

Het gecombineerde effect van al deze factoren manifesteert zich als wrijving.

Het fenomeen van voortdurend verlies van materiaal van het werkoppervlak van een voorwerp, als gevolg van relatieve beweging van het oppervlak, wordt slijtage genoemd.

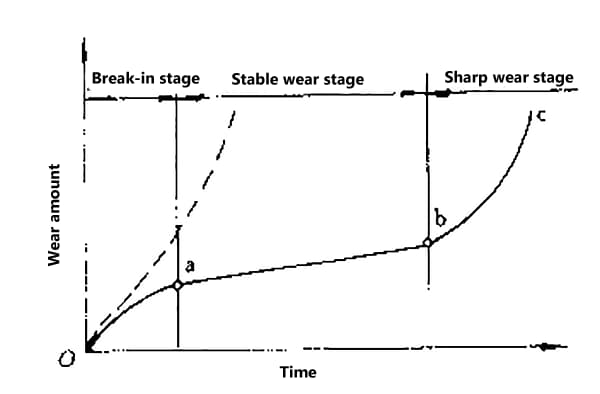

Het slijtageproces van mechanische onderdelen tijdens normaal gebruik is over het algemeen verdeeld in drie fasen, zoals weergegeven in Figuur 2.

(1) Inbreekfase (ook bekend als de inloopfase): Het nieuwe oppervlak van het wrijvingspaar heeft een zekere ruwheid, met een relatief klein werkelijk contactoppervlak. Tijdens de inbreekfase wordt het oppervlak geleidelijk gladder en neemt het werkelijke contactoppervlak geleidelijk toe, waardoor de slijtagesnelheid afneemt, zoals aangegeven door het O-A segment in Afbeelding 12-2. De lichte slijtage tijdens de inbreekfase wordt opzettelijk gebruikt om de slijtage te verminderen. De lichte slijtage tijdens de inbreekfase wordt opzettelijk gebruikt om de voorwaarden te scheppen voor stabiele slijtage tijdens normaal gebruik.

Door een redelijke inremprocedure te kiezen, de juiste wrijvingspaarmaterialen en bewerkingsprocessen te selecteren en smeerolie met actieve additieven (inbreekolie) te gebruiken, kan de inremperiode worden verkort. De olie moet worden ververst zodra het inrijden is voltooid.

(2) Stadium van stabiele slijtage: Tijdens deze fase treedt slijtage op in een langzaam en gelijkmatig tempo, zoals weergegeven door segment A-B in Afbeelding 12-2. De helling van dit segment geeft de slijtagesnelheid aan en de tijd op de x-as vertegenwoordigt de slijtagebestendige levensduur van het onderdeel. De helling van dit segment geeft de slijtagesnelheid aan en de tijd op de x-as vertegenwoordigt de slijtagebestendige levensduur van het onderdeel.

(3) Fase van ernstige slijtage: Na punt B in Figuur 12-2 neemt de slijtagesnelheid sterk toe, wat leidt tot een afname van het mechanisch rendement, meer vermogen en verlies van smeerolie, verlies van precisie, abnormaal lawaai en trillingen, snelle temperatuurstijging van het wrijvingspaar en uiteindelijk defect raken van het onderdeel. Er zijn ook momenten waarop de volgende situaties zich voordoen:

ⅰ Na de overgang naar de stabiele slijtagefase ondervindt het onderdeel zeer minimale slijtage over een lange periode, zonder duidelijke ernstige slijtagefase, wat resulteert in een langere levensduur.

ⅱ Er is geen merkbare slijtage tijdens het inrijden en de stabiele slijtagefase, maar er treedt ernstige slijtage op wanneer de oppervlaktelaag de vermoeiingsgrens bereikt.

ⅲ Onder zware slijtageomstandigheden gaat het onderdeel na de inloopfase direct over in de fase van ernstige slijtage, waardoor de machine niet normaal kan werken.

Op basis van het vernietigingsmechanisme van slijtage en de slijtagetoestand van het oppervlak van de mechanische onderdelen, kan slijtage grofweg worden ingedeeld in verschillende types.

1. Slijtage van lijm

Adhesieve slijtage verwijst naar het fenomeen waarbij materiaal van het ene oppervlak wordt overgedragen naar het andere door adhesie in de vaste fase tijdens de relatieve beweging van wrijvingsparen. Dit kan leiden tot ernstige vastklemmen van de wrijvingsparen.

2. Schurende slijtage

Abrasieve slijtage is het fenomeen waarbij harde deeltjes of uitsteeksels materiaalverlies veroorzaken tijdens het wrijvingsproces.

3. Slijtage door vermoeiing van het oppervlak

Slijtage door materiaalmoeheid treedt op wanneer twee contactoppervlakken in combinatie rollen of glijden, waardoor materiaalverlies optreedt door vermoeiing op het materiaaloppervlak onder wisselende drukspanning van het contact. Tandwielparen, rollagers, rails en wielringen en nokkenparen kunnen allemaal slijtage door materiaalmoeheid veroorzaken.

Slijtage door oppervlaktemoeheid wordt ingedeeld in expansieve en niet-expansieve types. Oppervlaktemoeheidsslijtage door expansie kan optreden door een enigszins slechte plasticiteit van het materiaal of een onjuiste smeringsselectie wanneer de wisselende drukspanning hoog is.

4. Slijtage door delaminatie

De theorie van delaminatieslijtage suggereert dat wanneer twee glijdende oppervlakken met elkaar in contact komen, ze normale en tangentiële krachten overdragen via de contactpunten. De micro-uitsteeksels van het hardere oppervlak veroorzaken plastische vervorming van het zachtere oppervlak tijdens het glijden.

Door herhaalde krachtoverdracht en toenemende plastische vervorming van het oppervlak ontstaan holtes in de ondergrond (10~100μm diep). In de metallografie komen holtes waarschijnlijk voor op de korrelgrenzen of op de grensvlakken van onzuiverheden. Onder herhaalde krachten worden de holtes groter en verbinden ze zich met aangrenzende holtes om scheuren te vormen.

Onder invloed van tangentiële krachten ontstaan scheuren in richtingen parallel aan het oppervlak. Wanneer de scheuren een bepaalde lengte bereiken, breiden ze zich uit naar het oppervlak, waardoor de oppervlaktelaag uiteindelijk afschilfert en lange, dunne slijtagedelen worden gevormd.

5. Elektrische slijtage

Slijtage door elektrische erosie treedt voornamelijk op bij roterende geëlektrificeerde apparatuur. Door de elektrische status van de apparatuur bestaat er een potentiaalverschil tussen de ashals en het lager.

Dit potentiaalverschil kan om verschillende redenen leiden tot oppervlakteschade aan het wrijvingsoppervlak. Oppervlakteschade veroorzaakt door slijtage door elektrische erosie uit zich meestal als gestippelde putjes.

6. Corrosieve slijtage (ook bekend als corrosieve mechanische slijtage)

Wanneer wrijving optreedt in een corrosieve omgeving, vindt er een chemische reactie plaats op het wrijvingsoppervlak, waarbij reactieproducten ontstaan.

Over het algemeen hechten deze reactieproducten zich losjes aan het oppervlak en worden ze gemakkelijk weggesleten tijdens het daaropvolgende wrijvingsproces.

Het nieuw blootgestelde metaaloppervlak genereert vervolgens extra reactieproducten. Deze cyclus gaat door, waardoor het metaaloppervlak geleidelijk afslijt. Corrosieve slijtage vereist zowel corrosie als wrijving.

7. Frettslijtage

Frettslijtage wordt veroorzaakt door trillingsslip met een amplitude van 10-7 tot 10-5 mm en treedt vaak op in de onderdelen van mechanische verbindingen (zoals bouten, splines, enz.). Deze onderdelen slijten door trillingsbelastingen.

8. Erosie

Erosie verwijst naar de schade die het oppervlak van een object oploopt als het in contact komt met een vloeistof vol deeltjes.

Erosie is een belangrijk probleem voor componenten die op hoge snelheden werken, bijvoorbeeld de koolstofvezelversterkte kunststof turbinebladen die zeer dicht en sterk zijn. De voorrand van de schoep moet een hoge erosiebestendigheid hebben.

Smeerolie (agent) wordt geïntroduceerd tussen de contactoppervlakken van verschillende wrijvingsparen die een relatieve beweging ondergaan.

Dit vormt een smeerfilm tussen de twee wrijvingsoppervlakken, waardoor de oorspronkelijke droge wrijvingsoppervlakken met direct contact worden gescheiden en droge wrijving wordt omgezet in wrijving tussen de moleculen van de smeerolie (agent).

Dit zorgt voor minder wrijving, minder slijtage en een langere levensduur van mechanische apparatuur - dit is smering.

1. Smeringsvereisten

De vereisten voor smering variëren naargelang de functie, de werkomstandigheden en de aard van elk wrijvingspaar. Samenvattend zijn de volgende punten van belang:

(1) Selecteer de juiste smeerolie afhankelijk van de werkomstandigheden en de functionele aard van het wrijvingspaar.

(2) Bepaal de juiste smeermethode en aanpak gebaseerd op de werkomstandigheden en functionele aard van het wrijvingspaar, en verdeelt de smeerolie op een gedefinieerde manier over elk wrijvingsoppervlak.

(3) Zorg voor een goede smering.

2. De rol van smeerolie

Het doel van het gebruik van smeerolie is het smeren van de wrijvingsonderdelen van machines, het verminderen van de wrijvingsweerstand, het voorkomen van vastlopen en slijtage en het minimaliseren van het energieverbruik om de mechanische efficiëntie te verbeteren. Daarnaast zijn er nog andere praktische voordelen, die als volgt kunnen worden samengevat:

(1) Wrijving verminderen. Het inbrengen van smeerolie tussen wrijvingsoppervlakken kan de wrijvingscoëfficiënt verlagen, waardoor de wrijvingsweerstand afneemt en het energieverbruik daalt. De viscositeit en filmdikte van smeerolie spelen een cruciale rol bij het minimaliseren van wrijving onder omstandigheden met vloeibare smering. De chemische eigenschappen en activiteit van smeerolie (additieven) worden extreem belangrijk wanneer grenssmering optreedt door een toename van metaal-op-metaalcontactpunten op het wrijvingsvlak.

(2) Vermindering van adhesieve slijtage van mechanische onderdelen. Slijtage door oppervlaktemoeheid en corrosie zijn nauw verbonden met de smeringsomstandigheden. De toevoeging van antioxidanten en anticorrosieve middelen in smeermiddelen kan corrosieslijtage helpen onderdrukken, terwijl de toevoeging van olie- en drukbestendige middelen adhesieslijtage en slijtage door oppervlaktemoeheid effectief kan verminderen.

(3) Koelingseffect. Smeerolie kan wrijving verlichten en warmte absorberen, geleiden en afvoeren, waardoor de temperatuurstijging als gevolg van mechanische wrijving wordt verminderd.

(4) Corrosiewerend effect. Wanneer een wrijvingsoppervlak bedekt is met een smeermiddel, kan het corrosie en roest veroorzaakt door lucht, waterdruppels, stoom, corrosieve gassen en vloeistoffen, stof, oxiden, enz. voorkomen of vermijden. Het roestwerende vermogen van smeerolie is direct gerelateerd aan de dikte van de oliefilm die op het metaaloppervlak wordt vastgehouden en is ook afhankelijk van de samenstelling van het smeermiddel. Het gebruik van bepaalde oppervlakteactieve stoffen als roestremmers kan de roestbestendigheid van het smeermiddel verbeteren.

(5) Isolerende eigenschappen. De elektrische weerstand van geraffineerde minerale olie is hoog, zoals de elektrische weerstand van elektrische isolatieolie die wordt gebruikt als elektrisch isolatiemateriaal 2×10¹⁶Ω/mm² is (water is 0,5×10⁶Ω/mm²).

(6) Krachtoverbrenging. Olie kan dienen als medium voor de overdracht van statische kracht, zoals hydraulische olie in autokranen. Het kan ook dienen als een medium voor het overbrengen van kracht, zoals automatische transmissievloeistof.

(7) Vermindering van trillingen. Smeerolie geabsorbeerd op het metaaloppervlak heeft een lage inherente spanning en kan dus schokken absorberen wanneer het wrijvingspaar aan schokbelasting wordt blootgesteld. Schokdempers voor auto's maken bijvoorbeeld gebruik van vloeistofdemping (mechanische energie omzetten in vloeibare energie).

(8) Reinigende werking. Smeerolie (vet) vormt een afdichting op bepaalde blootliggende onderdelen, waardoor het binnendringen van vocht of vuil wordt voorkomen.

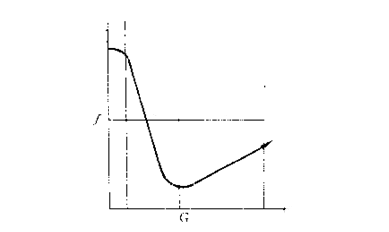

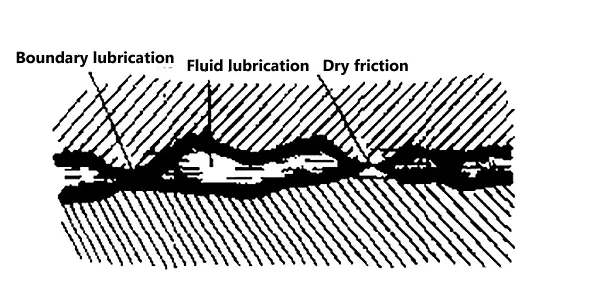

3. Verschillende smeringstoestanden

Afhankelijk van de smeringstoestand op het oppervlak van het wrijvingspaar kunnen de smeringstypen worden onderverdeeld in: vloeistofsmering, grenssmering en gemengde smering, zoals weergegeven in figuur 3.

(1) Vloeistofsmering.

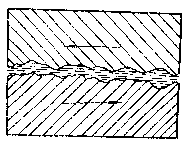

Vloeibaar smeermiddel wordt aangebracht tussen twee wrijvingsoppervlakken, de smeerolie scheidt de twee wrijvingsoppervlakken volledig, waardoor metaal-op-metaal droge wrijving wordt omgezet in interne wrijving binnen de vloeistof. Dit is vloeistofsmering (zie Afbeelding 4).

Het voordeel van vloeistofsmering is dat de interne wrijvingskracht van het vloeibare smeermiddel klein is, meestal tussen 0,001 en 0,01, slechts een duizendste van die van direct metaal-op-metaal contact. De voorwaarden voor het bereiken van vloeistofsmering zijn:

(a) Er moet relatieve beweging zijn tussen de wrijvingsoppervlakken.

(b) In de richting van de beweging van het oppervlak moet de olielaag een wig vormen.

(c) De smeerolie moet een bepaalde hechtkracht hebben met het wrijvingsoppervlak. Dit heeft te maken met de eigenschappen van de olie. Wanneer de smeerolie met het wrijvingsoppervlak beweegt, moet het een bepaalde interne wrijvingskracht hebben, of met andere woorden, het moet een bepaalde viscositeit hebben.

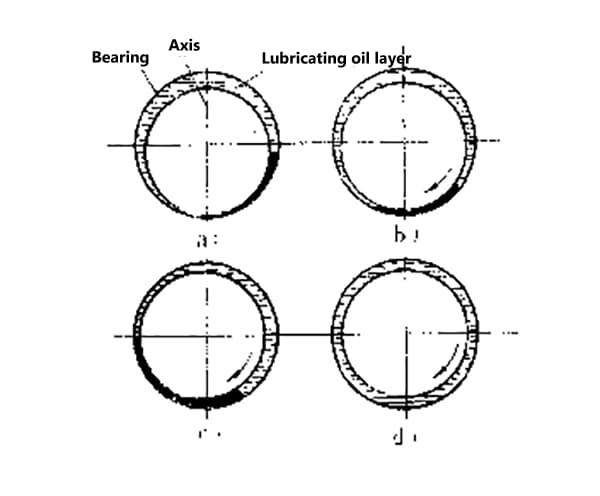

Als voorbeeld wordt een glijlager gebruikt om vloeistofsmering te vormen, zoals getoond in Figuur 5. Wanneer de as niet draait (Figuur 5a), is de smeerolie op het contactoppervlak van de as en het lager volledig uitgeperst. Als de as begint te draaien in de richting van de pijl (zie figuur 5b), wordt door de kleefkracht tussen het asoppervlak en de as en de interne wrijving in de olielaag, de gehele wigvormige olielaag rechtsonder in het lager met de as mee naar voren bewogen, alsof een houten wig in een smalle spleet wordt gestoken om de spleet open te forceren, waardoor de as wordt gedwongen omhoog te gaan en iets naar links af te wijken.

Als de rotatiesnelheid van de as toeneemt, neemt de positie van de as ook verder toe en neemt de excentriciteit af (zoals in Afbeelding 5c). Wanneer de rotatiesnelheid van de as oneindig groot is, moeten de middelpunten van de as en het lager samenvallen (voeg Figuur 5d toe).

De dikte van de olielaag tussen de wrijvingsvlakken van de as en het lager wordt bepaald door de belasting van de as en de grootte van de inwendige wrijving van de olielaag. De grootte van de interne wrijving van de olielaag hangt af van de viscositeit van de olie en de relatieve bewegingssnelheid van de as en het lager.

Het kan worden voorgesteld door de lagerkarakteristieke factor G:

G = η-N/P

Waarbij: η de viscositeit van de smeerolie is;

Door het directe verband tussen de G-waarde en de dikte van de smeerolie resulteert een kleinere G-waarde in een dunnere olielaag en omgekeerd wordt een dikkere olielaag gevormd. Daarom kan aan de hand van de G-waarde worden bepaald of er een voldoende dikke olielaag kan worden gevormd om een vloeiende smering te garanderen.

Omdat de soorten gesmeerde onderdelen, geometrische configuraties en bewerkingsnauwkeurigheid allemaal verschillend zijn, is er echter geen minimale G-waarde die een goede smering garandeert. In het algemeen geldt dat als de glijsnelheid hoog is en de belasting licht, olie met een kleinere viscositeit moet worden gekozen; als de glijsnelheid laag is en de belasting zwaar, moet olie met een grotere viscositeit worden gekozen.

(2) Grenssmering

Vloeistofsmering is ideaal, maar afgezien van lagers en geleidingen met relatief lage contactdrukintensiteiten is het bereiken van vloeistofsmering een uitdaging.

Bij mechanische bewerkingen met een zeer lage snelheid (bijvoorbeeld een controlesnelheid van 0,1 cm/s) en een aanzienlijke belasting van het wrijvingsoppervlak is het, zelfs bij gebruik van zeer viskeuze smeerolie, moeilijk om een G-waarde te genereren die voldoende is om een volledige olielaag te vormen tussen de wrijvingsoppervlakken, wat nodig is om het niveau van de vloeistofsmering te garanderen.

Op zulke momenten blijft er, zelfs als de vloeibare smeerfilm beschadigd is, een zeer dunne (ongeveer 0,01 μm) oliefilm op het contactoppervlak achter. Deze dunne olielaag heeft een unieke hechtkracht met het wrijvingsoppervlak en vormt een "film" die het wrijvingsoppervlak tot op zekere hoogte blijft beschermen.

Deze smeringstoestand wordt grenssmering genoemd (zie figuur 6) en de gevormde film wordt grensfilm genoemd. Omdat de dikte van de grensfilm minimaal is, kunnen de eigenschappen van de oppervlaktestructuur van het wrijvingsoppervlak de smeringsomstandigheden aanzienlijk beïnvloeden.

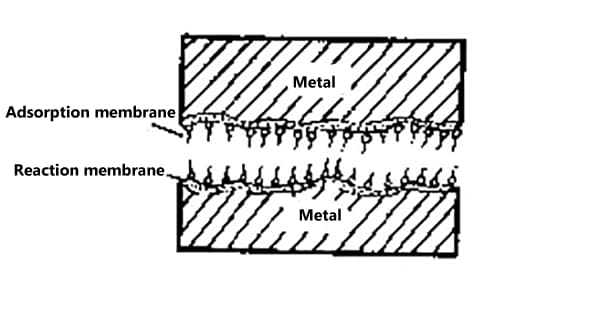

Op basis van de verschillende structurele vormen kunnen grensfilms worden onderverdeeld in twee types: adsorptiefilms en reactiefilms.

Adsorptiefilms worden gevormd door de adsorptie van polaire moleculen van het smeermiddel aan het wrijvingsoppervlak, terwijl reactiefilms worden gegenereerd door de chemische reactie van additieven, zoals zwavel, fosfor en chloor in het smeermiddel, met het wrijvingsoppervlak.

Als de belasting extreem hoog is, kan overcompressie op de piekpunten van het wrijvingsoppervlak leiden tot het scheuren van de adsorptiefilm, wat resulteert in direct metaal-op-metaalcontact en droge wrijving veroorzaakt.

(3) Halfvloeibare smering (gemengde smering)

De smeerfilm die wordt gevormd op het wrijvingsoppervlak wordt plaatselijk beschadigd, waardoor de olie ongelijkmatig en discontinu is. Dit resulteert in gelijktijdige optreden van vloeistofsmering, grenssmering en zelfsmering op het wrijvingsoppervlak, aangeduid als semi-vloeibare smering, zoals weergegeven in figuur 7.

De belangrijkste oorzaken van halfvloeibare smering zijn overmatige belastingen, frequente veranderingen in snelheid en belasting, onjuiste selectie van smeermiddelen en ruwe wrijvingsoppervlakken.

De bovengenoemde drie toestanden van smering wisselen elkaar vaak af tijdens machinebedieningEr is slechts een onderscheid tussen primaire en secundaire toestanden. Deze toestanden verschuiven met veranderingen in olievolume, olie-eigenschappen en andere factoren.

Daarom wordt er meestal naar gestreefd om de smeringsomstandigheden te verbeteren door de olietoevoer en -druk te verhogen, de eigenschappen van de olie te verbeteren en de juiste viscositeit te kiezen.

Smeeroliën kunnen worden ingedeeld in verschillende types op basis van verschillende gebruiksvereisten. Volgens de GB498-87 Algemene classificatie van aardolieproducten en smeermiddelen zijn aardolieproducten en smeermiddelen onderverdeeld in zes hoofdcategorieën. Het classificatieprincipe is gebaseerd op de belangrijkste kenmerken van aardolieproducten.

De categorienamen worden bepaald door een voorvoegsel van de Engelse naam die de belangrijkste kenmerken van elk type product weergeeft, waarbij smeermiddelen en aanverwante producten worden aangeduid als de "L"-klasse. Door de enorme variëteit en wijdverspreide toepassingen van smeermiddelen en aanverwante producten kan het indelen van alle smeermiddelen in de "L"-klasse op basis van de algemene indeling van aardolieproducten tot veel ongemakken leiden.

Daarom worden de producten in de klasse "L" verder onderverdeeld in 19 groepen volgens hun belangrijkste toepassingsscenario's. Elke groep heeft een aparte classificatienorm. Elke groep heeft een aparte classificatienorm. De gedetailleerde classificatie van een groep wordt bepaald door het type product, maar het type moet voldoen aan het belangrijkste toepassingsscenario dat door de groep wordt vereist. De groepering van producten van klasse "L" wordt weergegeven in tabel 1.

Tabel 1:

| Categorie | Toepassingsscenario | Categorie | Toepassingsscenario |

| A | Totaal Verlies Systeem | P | Pneumatisch gereedschap |

| B | Ontvouwen | Q | Thermische geleiding |

| C | Versnellingen | R | Tijdelijke corrosiebescherming |

| D | Compressoren (inclusief koelkasten en vacuümpompen) | T | Stoomturbines |

| E | Interne verbrandingsmotoren | U | Warmtebehandeling |

| F | Spindels, lagers en koppelingen | X | Scenario's voor vetsmering |

| G | Geleidingen | Y | Andere toepassingsscenario's |

| H | Hydraulische systemen | Z | Stoomcilinders |

| M | Metaalbewerking | S | Speciale smeermiddelentoepassingsscenario's |

| N | Elektrische isolatie |