1. Algemene vereisten Het lassen van spanningsoverdracht omvat lassen van het eerste niveau met volledige inbranding die alle soorten spanning kunnen verwerken op dezelfde manier als het basismetaal, hoeklassen die voornamelijk bestand zijn tegen afschuifkrachten en lassen van het tweede niveau met gedeeltelijke inbranding. Indien volledig beheerd, kunnen lassen op het eerste niveau met volledige inbranding, met uitzondering van vermoeiing met lage spanning en hoge cyclus zoals kroonsteenbalken, [...]

Het lassen van spanningsoverdracht omvat lassen van het eerste niveau met volledige inbranding die alle soorten spanningen op dezelfde manier kunnen verwerken als het basismetaal, hoeklassen die voornamelijk bestand zijn tegen afschuifkrachten, en gedeeltelijk doorlopende lassen op het tweede niveau.

Wanneer ze volledig worden beheerd, worden lassen van het eerste niveau met volledige penetratie, met uitzondering van vermoeiing met lage spanning en hoge cyclus zoals kroonsteenbalken, geacht dezelfde prestaties te leveren als het basismetaal onder alle belastingen, inclusief aardbevingen en andere herhaalde belastingen in veelgebruikt bouwstaal.

Als de dikte van de keel kleiner is dan de dikte van het basismetaal, zal deze niet alleen niet voldoen aan de ontwerptolerantie, maar ook een bron van spanningsconcentratie worden.

Op dezelfde manier zal een te hoge laskroon ook spanningsconcentratie veroorzaken en is het noodzakelijk om de laskroon op een redelijke grootte te houden.

Het is algemeen bekend dat de verhouding van sterkte of rek in de dikterichting tot de walsrichting van gerold staal platen over het algemeen verminderd.

In het bijzonder wanneer niet-metalen insluitsels (zoals MnS) worden afgebogen tijdens het walsen van staal, kunnen ze barsten of afschilferen onder zeer lage spanning.

Daarom moeten stalen platen die worden gebruikt voor onderdelen die worden blootgesteld aan trekkrachten in de richting van de plaatdikte, zoals de bovenste kolomflens bij kolomdoorvoer of de balkflens van buitenkolommen en hoekkolommen bij balkdoorvoer, zorgvuldig worden bekeken en overwogen.

Bij continu gieten kunnen verschillen in stollingstemperatuur of verlagingen in oppervlaktetemperatuur leiden tot een afbuiging van MnS componenten in het midden van de plaatdikte en een neiging tot Al2O3 segregatie op de oppervlaktelaag. Deze problemen zijn de laatste jaren echter verbeterd.

Recentelijk, met de toenemende schaal van de bouw, zijn er verschillende meldingen geweest van lamellaire lasscheuren als gevolg van meerlaags lassen van dikke staalplaten.

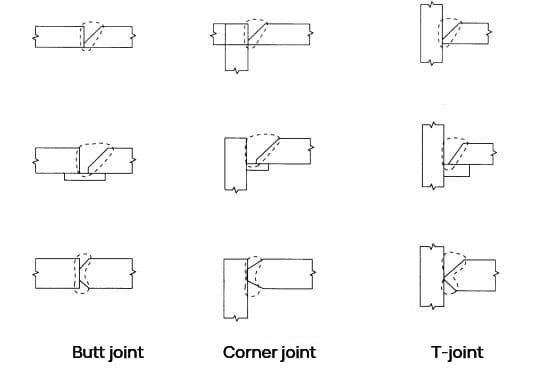

T-type eersteklas lasverbindingen met volledige doorlassing worden meestal gebruikt in de kolombalkverbindingen van staalconstructies die maximale spanning en herhaalde plastische rek ondervinden. Dit deel is het meest gevoelig voor scheuren door laaglassen.

Daarom is het noodzakelijk om een hoogwaardige staalplaatHerzie het lasontwerp en de constructiemethoden en besteed veel aandacht aan voorverwarmingsbeheer om barsten bij lage temperatuur van andere warmtebeïnvloede onderdelen te voorkomen.

De vorm van de groef in de gelaste verbinding is een cruciale factor voor de stabiliteit van beide zijden van het gewricht.

Een onjuiste wortelspleet of groefhoek kan de kwaliteit van het product negatief beïnvloeden. gelaste verbinding.

Daarom is het belangrijk om de juiste groefvorm te bepalen op basis van de soort lassen methode en verbinding die worden gebruikt.

Voor conventionele lasmethodenDe standaard groefvorm voor het verbindingstype en de grootte van het worteloppervlak is aanvaardbaar zolang de grootte van het worteloppervlak kleiner is dan 2 mm bij gebruik van een steunplaat.

Voor gespecialiseerde lasmethoden of verbindingstypen moeten de gegevens worden geëvalueerd om te garanderen dat de vorm van de groef voldoet aan de kwaliteits- en constructienormen, gebaseerd op hun specifieke omstandigheden.

Om spanningsconcentratie te voorkomen, mag de laskop in de eerste doorgaande las niet te geprononceerd zijn. De laskroon moet een glad en ononderbroken oppervlak hebben vanaf het basismetaal, met een hoogte tussen 0 en 3 mm.

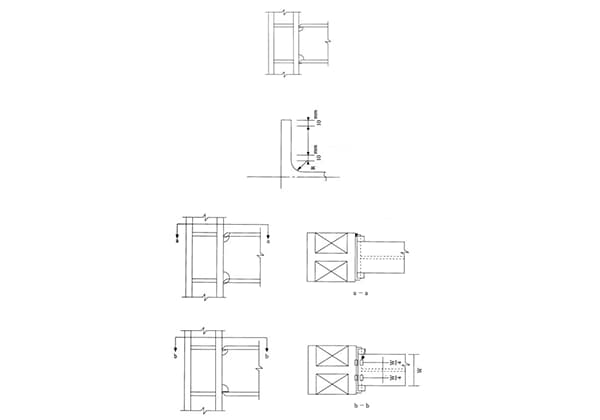

De laskroon in T-verbindingen moet de spanningsconcentratie rond het lasgebied verminderen, wat cruciaal is om scheurvorming of afbrokkelen in de stuikplaat te voorkomen. De gewenste laskroon is afgebeeld in Figuur 2 en het is belangrijk dat de lasrups glad is. De hoogte van de laskroon (h) moet 1/4 van de dikte van de stootnaad zijn, of 10 mm als de dikte meer dan 40 mm is.

Slechte penetratie of luchtgaten worden vaak gezien aan het begin van het lassen, terwijl kraterscheuren en andere defecten vaak aan het einde verschijnen. Om dergelijke defecten bij effectief lassen te voorkomen, moet een stalen aanloopplaat met een geschikte vorm aan het begin en het einde van het lassen worden geplaatst, zoals in Fig. 3 wordt getoond.

Het is niet nodig om de aanloopplaat na het lassen te verwijderen en de resten zijn niet problematisch, zoals aangegeven in Fig. 4. Als de plaatdikte echter groter is dan 50 mm en de kolom en ligger dezelfde breedte hebben, moet deze worden doorgesneden.

Als de balk van het kroonblok bijvoorbeeld onderhevig is aan lage spanning en hoog-cyclische vermoeidheid, moet hij worden gesneden en verfijnd met een slijpmachine.

Het wordt niet aanbevolen om de aanloopplaat direct op de kolombalkverbinding te monteren en te lassen. De reden hiervoor is dat de korte lasrups die ontstaat tijdens het assemblagelassen van de overloopplaat de breuktaaiheid van het warmte-beïnvloede gebied vermindert, waardoor dit mogelijk het beginpunt wordt van brosse breuk van de hele flensplaat.

Fig. 5 geeft een voorbeeld van boogstaking plaatmontage en lassen aan de kolombalkverbinding.

De oploopplaat wordt gemonteerd en op de steunplaat gelast. Als het onvermijdelijk is om dit in de groef te doen, moet de constructie de kwaliteit van het lasgedeelte na het positief lassen volledig garanderen. In de praktijk zijn de constructievoorwaarden echter strenger dan bij het voorlassen, wat resulteert in onvoldoende montage laskwaliteit.

Het is noodzakelijk om de montagelasparel te verwijderen of opnieuw af te smelten tijdens voorwaarts lassen, vooral voor kritieke verbindingen zoals volledig penetratielassenmet een van de volgende methoden:

Assemblagelassen wordt uitgevoerd met behulp van elektrisch of gasbeschermd lassen. Bij het lassen van dikker plaatstaal met een kortere lasrupslengte kan het lasgedeelte door snel opwarmen en afkoelen verharden en kan scheurvorming optreden als gevolg van de hoeveelheid diffundeerbare waterstof en de mate van terughoudendheid. Deze neiging is sterker bij dikkere platen of bij een hogere legeringssamenstelling.

Daarom moeten elektroden met een laag waterstofgehalte worden gebruikt voor montagelassen met beklede elektrisch lassengebaseerd op de plaatdikte en staalsoort. Het kan echter moeilijk zijn om de elektrode te verwisselen afhankelijk van de dikte en de staalsoort, dus het wordt aanbevolen om consequent elektroden met een laag waterstofgehalte te gebruiken bij bedekt elektrisch lassen.

Gasbeschermd lassen is ook effectief in het voorkomen van scheuren vanwege het lage diffusibele waterstofgas en moet worden gebruikt bij assemblagelassen. Voorverwarmen is ook effectief in het voorkomen van scheurvorming en moet onder dezelfde omstandigheden worden uitgevoerd als normaal lassen tijdens assemblage en lassen.

Andere methoden om de run-on plate-methode te vervangen zijn onder andere het gebruik van gesinterde vaste run-on plates gemaakt van flux, keramiek of gestempelde stalen platen, of het gebruik van de backing plate-methode, back welding-methode, end removal-methode en andere methoden om run-on plates te elimineren.

Deze methode is toepasbaar voor vlaklassen en staalsoorten Q235 en Q345. Als de lasbaarheid test bevestigt dat de kwaliteit van het lasgedeelte gelijk is aan of hoger is dan die van de stalen oploopplaatconstructiemethode, kan het buiten dit toepassingsgebied worden gebruikt.

De lastechnicus moet gekwalificeerd zijn in de gelijkwaardige lasmethode en erkend zijn door de projectbegeleider door het aanvullende examen van lastechniek voor de equivalente run-on plate-methode.

De meest voorkomende overwegingen voor vaste type doorlopende lipjes in constructiemethoden worden hieronder uiteengezet:

Wat betreft de lasmethode, zoals weergegeven in Fig. 6, wordt de boog gestart op het punt waar het basismetaal 15-20 mm binnendringt en draait dan terug om volledige penetratie aan het uiteinde te garanderen tijdens de eerste laslaag.

Wanneer de materialen gebruikt in butt verbindingslassen verschillende diktes hebben, moet het lassen worden uitgevoerd van het dunnere materiaal naar het dikkere materiaal om een soepele spanningsverdeling te garanderen.

Zoals te zien is in Fig. 7 (a), wanneer het dikteverschil meer dan 10 mm is door verschillende plaatdiktes of wanneer de kroonsteenligger wordt blootgesteld aan lage druk en hoge cyclische vermoeiing, moet de dikkere plaat een hoek van minder dan 1/2,5 hebben en moet de groef dunner worden gemaakt. De platen moeten op dezelfde hoogte liggen.

Echter, zoals weergegeven in Fig. 7 (b), bij het lassen van de vleugelplaatverbinding van een SRC ligger gevormd door een boogkop aan beide zijden (backhoe), als het verschil in plaatdikte groter is dan 10 mm, wapening hoeklassen moet worden gebruikt.

Er moet ook worden opgemerkt dat enkelzijdig lassen van de steunplaat moet worden goedgekeurd door de projectbegeleider.

Bij het lassen van beide kanten moet in principe eerst lucht worden gegutst voordat de eerste laag aan de achterkant wordt gelast.

De eerste laag van oppervlaktelassen is vaak gevoelig voor defecten zoals barsten, slechte penetratie en slakinsluiting door de snelle afkoelsnelheid. Om deze problemen aan te pakken is luchtgutsen nodig om eventuele defecten in de eerste laag van het oppervlak te verwijderen.

Als er echter tijdens het booglassen onder water een constructietest of niet-destructieve inspectie wordt uitgevoerd om te controleren of de eerste laag op de achterkant een goede inbranding heeft, kan het luchtgutsen achterwege blijven.

Om een goede wortelpenetratie te garanderen bij het gebruik van een backingplate, moet er voldoende wortelspeling zijn om een nauwe verbinding te garanderen. Als de steunplaat niet volledig wordt vastgedraaid en de wortelspeling te klein is, kan dit leiden tot lasdefecten zoals slechte penetratie of slakinsluiting bij de wortel.

De backing plate moet over het algemeen gemaakt zijn van Q345B materiaal. Voor andere materialen is het belangrijk om de chemische samenstelling (P, S, Cu, C, enz.) te onderzoeken om te bevestigen dat ze geschikt zijn om te lassen.

Over het algemeen moet de steunplaat voor de kolombalkverbinding in de vleugelplaat worden geïnstalleerd. De onderste flensplaat mag echter aan de buitenkant worden geïnstalleerd als dat nodig is voor lassen op locatie. De positie van de steunplaat wordt getoond in Figuur 8.

Het montagelassen van de backingplate is onderhevig aan trekspanning en kleine buigspanning, waarbij de hoeklassen de maximale spanning ondervinden. Deze soort lassen is relatief eenvoudig, maar ook gevoelig voor breuk. In veel gevallen wordt het montagelassen uitgevoerd zonder het hoeklassen voor te verwarmen.

Hoewel de oorspronkelijke lasrupslengte voldoende kan zijn, is de breuktaaiheid van het lasmetaal of de warmte-beïnvloede zone (HAZ) laag, wat kan leiden tot brosse breuk van de gehele verbinding als het hoeklassen breekt.

Als gevolg hiervan mag de montage en het lassen van de steunplaat aan de kolombalkverbinding niet worden uitgevoerd binnen 10 mm van beide uiteinden van de balkflens of binnen 10 mm van de teen van de R of de teen van de hoeklas van het lijf [afbeelding 9 (1)]. De montage en het lassen moeten in plaats daarvan worden uitgevoerd op de plaats van de aanloopplaat [Afbeelding 9 (2)] of 1/4 van de breedte van de balkvleugelplaat [Afbeelding 9 (3)]. Als de aanloopplaat aan de buitenkant van de steunplaat of balkflens is gemonteerd, mag deze niet aan de buitenkant van de balkflens en kolomflens worden gemonteerd en gelast [afbeelding 9 (2)].

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.