De afgelopen jaren hebben lasersnijmachines een steeds prominentere rol gespeeld in de groei van de plaatbewerkingsindustrie. Het snijproces omvat zes praktische functies die, wanneer ze worden gebruikt, de verwerkingsefficiëntie en snijprestaties van de lasersnijmachine aanzienlijk kunnen verbeteren. 1. Sprongsprong Sprongsprong is een term die in lasersnijden wordt gebruikt om [...]

De afgelopen jaren hebben lasersnijmachines een steeds prominentere rol gespeeld in de groei van de plaatbewerkingsindustrie. Het snijproces omvat zes praktische functies die, wanneer ze worden gebruikt, de verwerkingsefficiëntie en snijprestaties van de lasersnijmachine aanzienlijk kunnen verbeteren.

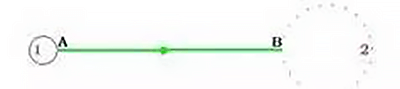

Schrikkelen is een term die bij lasersnijden wordt gebruikt om de beweging van de snijkop tussen sneden te beschrijven. In dit proces beweegt de snijkop na het snijden van gat 1 van punt A naar punt B om gat 2 te snijden. Tijdens deze beweging wordt de laser uitgeschakeld en draait de machine zonder echt te snijden.

De vroege lasersnijders hadden een specifiek stationair loopproces, zoals hieronder afgebeeld. De snijkop voerde drie opeenvolgende acties uit tijdens het stationair draaien: hij steeg naar een veilige hoogte, stelde zich waterpas om boven punt B te komen en daalde dan.

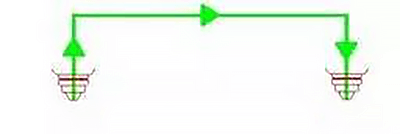

Het verminderen van de stilstandtijd kan de efficiëntie van de machine verhogen. Om dit te bereiken, kunnen de drie stationair draaiende acties (stijgen, nivelleren en dalen) tegelijkertijd worden uitgevoerd. Tijdens de beweging van punt A naar punt B stijgt de snijkop en nadert punt B, en tegelijkertijd daalt hij. Deze gelijktijdige uitvoering van acties vermindert de stilstandtijd, zoals de onderstaande figuur laat zien.

De stationair draaiende beweging van de snijkop is vergelijkbaar met een boog die getrokken wordt door een springende kikker. Dit wordt beschouwd als een opmerkelijke technische vooruitgang in de ontwikkeling van lasersnijden machines. De kikkerspringactie neemt alleen de tijd in beslag voor de vlakke beweging van punt A naar punt B, waardoor de tijd voor stijgen en dalen wegvalt. Net zoals een kikker springt om zijn voedsel te vangen, is de "vangst" voor de kikkerspringfunctie in lasersnijden machines is hoog rendement. Op dit moment worden lasersnijmachines zonder kikkerspringfunctie niet meer als mainstream beschouwd.

Bij het snijden van verschillende materialen is het cruciaal dat de focus van de laserstraal op verschillende delen van de doorsnede van het werkstuk valt. Om dit te bereiken moet de positie van het brandpunt worden aangepast, wat bekend staat als focusaanpassing.

Vroeger werden lasersnijmachines voornamelijk handmatig scherpgesteld. Tegenwoordig bieden veel fabrikanten echter machines aan met automatische scherpstelling.

Sommige mensen denken misschien dat het aanpassen van de hoogte van de snijkop voldoende is om de focuspositie te veranderen. Dit is echter niet het geval. De afstand tussen het mondstuk en het werkstuk (mondstukhoogte) blijft constant op ongeveer 0,5 tot 1,5 mm tijdens het snijden, wat betekent dat de snijkop niet omhoog of omlaag kan worden gebracht om de focus aan te passen.

Bovendien kan de brandpuntsafstand van de focuslens niet worden gewijzigd, zodat deze niet kan worden gebruikt om de scherpstelling aan te passen. De enige manier om de scherpstelpositie te wijzigen is door de positie van de focuslens te wijzigen. Als de focuslens lager wordt gezet, wordt de scherpstelpositie ook lager en omgekeerd. Deze methode van scherpstellen wordt uitgevoerd door een motor te gebruiken om de focuslens op en neer te bewegen, waardoor automatische scherpstelling mogelijk is.

Een andere manier om automatisch scherp te stellen is door gebruik te maken van een reflector met variabele kromming of een verstelbare lens die geplaatst wordt voordat de bundel de focuslens ingaat. Door de kromming van de reflector te veranderen, wordt de divergentiehoek van de gereflecteerde bundel gewijzigd, waardoor de focuspositie verandert, zoals geïllustreerd in de figuur.

Met de autofocusfunctie kan de efficiëntie van lasersnijmachines aanzienlijk worden verbeterd. De verwerkingstijd voor dikke platen kan aanzienlijk verkort worden, omdat de machine snel en automatisch de focus kan aanpassen naar de meest geschikte positie voor werkstukken van verschillende materialen en dikte. Dit resulteert in een verbeterde productiviteit en preciezere sneden.

Zoals in de afbeelding te zien is, kan er tijdens het snijproces afval ontstaan als een vel onder een hoek op een tafel wordt gelegd. Als echter de kantelhoek en de oorsprong van het vel kunnen worden gedetecteerd, kan het snijproces worden aangepast aan de hoek en positie van het vel, waardoor minder afval ontstaat.

Om dit te verhelpen, is een functie ontwikkeld die "automatische randafstelling" heet. Na activering begint de snijkop bij punt P en detecteert automatisch drie punten op de twee verticale zijden van het vel, P1, P2 en P3, en berekent dan de hellingshoek (A) en de oorsprong van het vel.

Dankzij deze functie wordt de efficiëntie van de machine verbeterd omdat het werkstuk niet meer handmatig hoeft te worden aangepast, wat een tijdrovende klus is, vooral gezien het gewicht van het werkstuk (honderden kilo's).

Een krachtige lasersnijmachine is een complex systeem dat licht, machines en elektriciteit combineert, en het heeft vaak subtiele fijne kneepjes. Laten we deze subtiele aspecten eens nader bekijken.

Geconcentreerd piercen, ook wel pre-piercing genoemd, is een proces dat losstaat van de functies van de machine.

Bij het snijden van dikkere platen met een laser doorloopt elke contour van het snijproces twee fasen: doorboren en snijden.

Conventioneel proces (punt A tanding → snijprofiel 1 → punt B tanding → snijprofiel 2 → ...).

Gecentraliseerd perforeren houdt in dat het perforatieproces wordt uitgevoerd op de gehele staalplaat op een gecentraliseerde manier voordat er verder wordt gegaan met het snijproces.

Geconcentreerd piercingproces (alle contouren volledig doorboren → terugkeren naar beginpunt → alle contouren doorsnijden).

De totale weglengte van de machine is langer bij gebruik van geconcentreerd doorboren in vergelijking met traditionele bewerkingsmethoden.

Waarom wordt een gecentraliseerde piercing gebruikt? Een van de redenen is om oververhitting te voorkomen.

Tijdens het doorboren van een dikke plaat hoopt de warmte zich op rond het doorsteekpunt. Als er direct na het doorboren gesneden wordt, kan er oververhitting optreden.

Met het gecentraliseerde doorsteekproces heeft de warmte genoeg tijd om af te voeren voordat er opnieuw wordt gesneden nadat alle doorboringen zijn voltooid. Dit helpt oververhitting te voorkomen.

Gecentraliseerd doorboren kan de verwerkingsefficiëntie verbeteren. Momenteel zijn er nog veel lasersnijmachines die niet automatisch scherpstellen.

Bij het snijden van dikke platen zijn de procesparameters (zoals lasermodus, vermogen, straalpijphoogte, hulpgasdruk enz. De straalpijphoogte is hoger tijdens het doorboren dan tijdens het snijden.

Bij traditionele processen (bijv. profiel 1 doorboren, dan profiel 1 snijden, dan profiel 2 doorboren, dan profiel 2 snijden, enzovoort) is de laserstraal focus moet handmatig worden ingesteld op de optimale snijpositie om kwaliteit en efficiëntie te garanderen. Deze handmatige aanpassing kan een nachtmerrie zijn omdat de focus meerdere keren tijdens het proces moet worden veranderd van de piercingpositie naar de snijpositie. Het gevolg is dat de piercingtijd langer is omdat de focus niet in de optimale positie staat.

Bij gecentraliseerd doorprikken kan de focus echter eerst worden ingesteld op een geschikte doorprikpositie. Nadat het doorprikken voltooid is, kan de machine gepauzeerd worden en kan de focuspositie gewijzigd worden naar de optimale snijpositie. Dit kan de piercingtijd met meer dan de helft verkorten en de efficiëntie aanzienlijk verbeteren. Indien nodig kunnen andere procesparameters aangepast of gewijzigd worden tussen het gecentraliseerd doorprikken en snijden (bijvoorbeeld lucht en continue golf kunnen gebruikt worden voor het doorprikken, terwijl zuurstof gebruikt kan worden voor het snijden, met voldoende tijd om de gaswissel tussendoor te voltooien).

De focuslens wordt vaak de F-as genoemd. Het is mogelijk om het de H (Hand) as "zoom" te noemen als handmatige zoom wordt gebruikt voor gecentraliseerd doorboren en snijden.

Gecentraliseerd doorboren heeft ook risico's. Als er tijdens het snijden een botsing plaatsvindt waardoor de plaat verschuift, kan het ongesneden deel verloren gaan. Dit proces vereist de ondersteuning van een automatisch programmeersysteem.

Tijdens de lasersnijprocesDe plaat wordt op zijn plaats gehouden door een gekartelde steunbalk. Als de gesneden delen te klein zijn, vallen ze mogelijk niet door de opening in de steunbalk. Als ze te groot zijn om door de steunbalken ondersteund te worden, kunnen ze uit balans raken en kromtrekken. Dit kan leiden tot een botsing van de snijkop met hoge snelheid, wat een stilstand of schade aan de snijkop kan veroorzaken.

Dit probleem kan worden aangepakt door middel van het "brug (micro-joint) snijproces". Bij het programmeren van lasersnijden op afbeeldingen wordt de gesloten contour opzettelijk op verschillende plaatsen onderbroken, zodat de onderdelen na het snijden aan het omringende materiaal blijven vastzitten zonder te vallen. Deze onderbrekingen staan bekend als "bruglocaties".

Dit proces wordt ook wel "breakpoints" of "microjoints" genoemd (een term die is afgeleid van een letterlijke vertaling van MicroJoint). De afstand van de breuk, die ongeveer 0,2 tot 1 mm bedraagt, is omgekeerd evenredig met de dikte van de plaat.

Er wordt verschillende terminologie gebruikt op basis van verschillende perspectieven:

Geavanceerde programmeersoftware voegt automatisch het juiste aantal bruggen toe op basis van de lengte van het profiel.

Het is mogelijk om onderscheid te maken tussen interne en externe contouren en te bepalen of er bruglocaties moeten worden toegevoegd. Interne contouren (schroot) zonder bruglocaties vallen af, terwijl externe contouren (onderdelen) met bruglocaties aan het basismateriaal blijven zitten en er niet afvallen, waardoor sorteren niet nodig is.

Als de contouren van aangrenzende werkstukken rechte randen en dezelfde hoek hebben, kunnen ze worden gecombineerd tot één rechte lijn en slechts één keer worden gesneden. Dit staat bekend als een "common edge cut".

Common edge cutting verkort de snijlengte en verbetert de efficiëntie van het proces aanzienlijk. De onderdelen hoeven geen rechthoekige vorm te hebben, zoals de afbeelding hieronder laat zien.

De blauwe lijnen in de illustratie zijn gemeenschappelijke randen.

Common edge cutting bespaart niet alleen tijd tijdens het snijproces, maar vermindert ook het aantal piercings. De voordelen zijn duidelijk.

Als bijvoorbeeld het snijden van gewone randen 1,5 uur per dag bespaart, is dat ongeveer 500 uur per jaar. Bij een gecombineerde kostprijs van $100 per uur zou dit neerkomen op een extra $50.000 per jaar.

Voor common edge cutting is intelligente automatische programmeersoftware nodig.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.