Samenvatting Titaniumlegering wordt veel gebruikt in de ruimtevaart, scheepsuitrusting en andere industrieën vanwege de hoge specifieke sterkte, uitstekende corrosiebestendigheid en prestaties bij hoge temperaturen. In de afgelopen jaren heeft de lastechnologie van dikwandige titaanlegeringen aanzienlijke toepassingswaarde gekregen door de stijgende vraag naar dergelijke legeringen. Daarom is dit artikel bedoeld om de [...]

Titaniumlegering wordt veel gebruikt in de ruimtevaart, scheepsuitrusting en andere industrieën vanwege de hoge specifieke sterkte, uitstekende corrosiebestendigheid en prestaties bij hoge temperaturen.

In de afgelopen jaren heeft de lastechnologie van dikwandige titaanlegeringen een significante toepassingswaarde gekregen door de stijgende vraag naar dergelijke legeringen. Daarom is dit artikel bedoeld om een overzicht te geven van de vooruitgang op het gebied van smeltlastechnologie voor dikwandige titaniumlegeringen. Het omvat voornamelijk niet-smeltende elektrode gasbeschermd lassen, elektronenbundellassen, en laserlassen. Bovendien presenteert dit artikel ook een vooruitblik op de ontwikkelingstrend van dikwandige titaniumlegering lastechniek.

Gerelateerde lectuur: Handmatig booglassen vs CO2 gasbeschermd lassen

Titaniumlegering wordt gekenmerkt door een lage dichtheid, hoge specifieke sterkte, specifieke stijfheid, uitstekende corrosiebestendigheid en goede verwerkbaarheid. Het is een nieuw functioneel materiaal met een enorm ontwikkelingspotentieel en veelbelovende toepassingsmogelijkheden. Bekend als het "derde metaal" na staal en aluminium, is het een essentieel strategisch metaalmateriaal dat op grote schaal wordt gebruikt in de ruimtevaart, petrochemie, nationale defensie-uitrusting en andere gebieden.

In de afgelopen jaren, met de toenemende vraag naar grootschalige en lichtgewicht apparatuur in de nationale defensie-industrie, is de behoefte aan dikwandige titaniumlegering dringender geworden, samen met de bijbehorende verwerkingstechnologie.

In praktische technische toepassingen is lassen de primaire methode die wordt gebruikt om dikwandige structuren van titaniumlegeringen te verbinden, waardoor efficiënt en hoogwaardig dikwandig titanium lassen van legeringen technologie essentieel en trekt veel aandacht.

Dit artikel geeft een overzicht van de onderzoeksstatus van de technologie voor het smeltlassen van dikwandige titaniumlegeringen, identificeert de bestaande problemen met het smeltlassen van dikwandige titaniumlegeringen en verkent de ontwikkelingsperspectieven en onderzoeksrichtingen van de technologie voor het smeltlassen van dikwandige titaniumlegeringen.

Titaanlegeringen kunnen worden ingedeeld in vijf categorieën op basis van hun chemische samenstelling en inhoud: α titaanlegering, bijna α titaanlegering (met een β fase massafractie van ≤10%), α-β titaanlegering met twee fasen (met een β fase massafractie van 10% ≤ β ≤ 50%), metastabiele β titaanlegering en β titaanlegering.

De α-β titaanlegering met twee fasen wordt veel gebruikt vanwege de uitstekende eigenschappen. Het combineert de thermische stabiliteitskenmerken van een α-type titaanlegering met de hittebehandelingsversterkende kenmerken van een β-type titaanlegering.

(1) Hoge specifieke sterkte.

Titaniumlegering is een lichtgewicht legering met een dichtheid van 4,54 g/cm3 bij 20℃, wat ongeveer 56% is van dat van gewoon staal. Het gebruik van een titaniumlegering voor de productie van mechanische onderdelen kan het gewicht aanzienlijk verlagen en een lichtgewicht effect bereiken.

(2) Goede weerstand tegen corrosie.

Titaniumlegering vormt een stabiele, continue en dichte oxidelaag op het oppervlak bij blootstelling aan lucht, waardoor het in een passieve toestand komt. Bovendien heeft de oxidelaag van een titaniumlegering uitstekende reparatie-eigenschappen. In geval van schade veroorzaakt door externe factoren kan deze snel worden hersteld, waardoor de titaanlegering een opmerkelijke weerstand tegen corrosie heeft.

(3) Prestaties bij hoge temperaturen.

Het smeltpunt van titaniumlegering is 1667 ℃, die stabiel kan werken in een omgeving van 500 ~ 600 ℃ en een hoge kruipweerstand en hittebestendigheid heeft.

(1) Verbrossing van gelaste verbinding:

Zonder de juiste bescherming kan de verhittingstemperatuur van titaniumlegering verschillende chemische reacties teweegbrengen. Waterstofabsorptie begint bij 250 ℃, zuurstofabsorptie begint bij 400 ℃, ernstige oxidatie treedt op bij 540 ℃ en stikstofabsorptie begint bij 600 ℃.

Deze gassen lossen tijdens het lassen op in het smeltbad en ondergaan chemische reacties die verbrossing van de lasverbinding kunnen veroorzaken. Hierdoor nemen de plasticiteit en taaiheid van de lasverbinding snel af. Daarom is het cruciaal om de lasproces om dergelijke reacties te voorkomen.

(2) Scheuren in lassen:

Titaanlegeringen hebben een laag gehalte aan onzuiverheden, waaronder S, P, C en andere verontreinigingen. Ze bevatten ook minder eutectische verbindingen met een laag smeltpunt en hebben een smal kristallisatietemperatuurbereik, waardoor ze minder gevoelig zijn voor warmscheuren.

Bij het lassen van dikwandige titaanlegeringen met meerlaagse en meerlaagse lastechnieken wordt de lasverbinding echter blootgesteld aan hoge niveaus van drukspanning, wat resulteert in een aanzienlijke druk op de lasnaad. restspanning in de verbinding. Onder invloed van deze restspanning ontstaan gemakkelijk koude scheuren.

(3) Poreusheid:

Poreusheid is een veelvoorkomend defect dat kan optreden bij titanium lassen van legeringen. Dit komt door de hoge verzadigingsdampdruk en actieve elementen die aanwezig zijn in de titaanlegering. Waterstofporositeit kan optreden wanneer het oppervlak van het basismetaal en lasmateriaal verontreinigd is of wanneer het schermgas onzuiverheden bevat zoals zuurstof, waterstof of water.

Gasbeschermd niet-consumeerbaar TIG-lassen wordt veel gebruikt op het gebied van titaanlegeringen vanwege de voordelen, zoals een stabiele boog, minder lasspattenen goede lasvorming. De traditionele TIG-lassen proces voor titaanlegeringen resulteert in een langere verblijftijd bij hoge temperatuur van de lasverbinding en snellere afkoeling van het vloeibare smeltbadmetaal.

Dit komt door het lage warmtegeleidingsvermogen van titaanlegeringen, wat leidt tot een merkbare neiging tot korrelverkleining in de laszone en warmte beïnvloede zone.

Bovendien maakt de grote groefgrootte meerlaags en meerlaags lassen noodzakelijk, wat resulteert in een laag lasrendement, overmatige spanning en vervorming. Om de neiging tot korrelverkleining te verminderen gebruikte Lu Xin TIG-lassen om meerlaags en meerlaags lassen van 20 mm dik TC4 titaanlegering met een groefhoek van 60° te bereiken. Fig. 1 toont de microstructuren van gelaste verbindingen onder verschillende warmte-inputs.

Als laswarmte Als de laswarmte-inbreng afneemt, wordt de grootte van martensiet binnen de korrels kleiner en uniformer en worden de laskorrels steeds fijner. Daarom is een strikte controle van de laswarmte-inbreng noodzakelijk bij het TIG-lassen van dikke platen TC4 titaanlegering om grove laskorrels te voorkomen en het optreden van abnormale structuren, scheuren en andere defecten te vermijden.

Fig.1 Microstructuur van de laszone onder verschillende warmte-inbreng

Yang Lu et al. gebruikten een X-vormige groef en afwisselend voor- en achterlassen om meerlaags TIG-lassen uit te voeren op 24 mm dik TC4 titaniumlegering, met als doel restspanning en vervorming in lasverbindingen te minimaliseren.

Tegelijkertijd voerden de onderzoekers met behulp van het SYSWELD-platform numerieke simulaties uit van het temperatuurveld, het spanningsveld en de lasvervorming in lasverbindingen. De simulaties werden uitgevoerd onder de aanname van volledig starre klemming aan beide uiteinden van de lasplaatzoals weergegeven in Figuur 2.

De resultaten gaven aan dat het gebruik van de lasvolgorde waarbij twee kanten worden afgewisseld, de spanning en vervorming in de lasverbinding aanzienlijk kan verminderen.

Fig.2 TEM morfologieprofiel van lasverbinding restspanningsdikte

Samenvattend kan gesteld worden dat traditioneel TIG-lassen geschikt is voor het lassen van dikwandige titaanlegeringen, maar dat de korrelgrootte, verbindingsspanning en vervorming geminimaliseerd kunnen worden door de laswarmte-inbreng voldoende te reduceren en een X-vormige groef te gebruiken voor dubbelzijdig wissellassen.

Gerelateerde lectuur: MIG vs TIG-lassen

Er is echter nog steeds een probleem met grote groeven die leiden tot een laag lasrendement, waardoor het moeilijk is om de techniek te populariseren bij het lassen van dikwandige titaniumlegeringen.

De groefgrootte voor smal spleetlassen is klein, wat resulteert in een aanzienlijke volumereductie in vergelijking met traditionele groefvullassen. Deze verkleining verbetert niet alleen de lasefficiëntie, maar verlaagt ook de productiekosten.

Smalspleet-TIG-lassen is een flexibel proces met relatief lage uitrustingskosten en een stabiel lasproces. Bovendien kunnen smalle spleetgroeven het aantal laspassen verminderen, wat op zijn beurt de lasvervorming verbetert en een betere controle van de lasspanning mogelijk maakt.

Als gevolg hiervan biedt smal spleet TIG-lassen voor dikwandige titaanlegeringen aanzienlijke voordelen.

De kleine groefspleet bij TIG-lassen met een smalle spleet kan er echter toe leiden dat de boog langs de zijwand "klimt", wat leidt tot onvoldoende warmte-invoer in de onderste hoek van beide zijden van de lasnaad. lasrups en slechte samensmelting van de zijwand.

Momenteel wordt bij de TIG lastechnologie met smalle spleet voor dikwandige titaanlegeringen vaak gebruik gemaakt van mechanische schommelingen en externe magnetische velden om de boog te regelen. Deze methoden lossen het probleem van slechte samensmelting van smalle spleetwanden effectief op.

2.2.1 Mechanisch zwenken smal spleet TIG-lassen

Het principe van mechanisch swing narrow-gap TIG-lassen is als volgt: tijdens het lasproces beweegt de wolfraamelektrode heen en weer binnen de groef door de wolfraamelektroklem te draaien, waardoor de boog periodiek naar de zijwanden van de groef wijst en de versmelting van de zijwanden wordt gegarandeerd.

Het lasproces is afgebeeld in Figuur 3.

De mechanische zwenklasmodus met smalle spleet is zeer goed aan te passen aan veranderingen in de breedte van de lasgroef. Het minimaliseert het optreden van niet-fusiefouten in de zijwand tijdens het lassen, wat resulteert in een stabielere lasnaad. laskwaliteit. Deze techniek is op grote schaal toegepast bij het smalspleet TIG-lassen van dikwandige titaanlegeringen.

Fig.3 Schematisch diagram van het mechanisch slingerende smalle spleet TIG lasproces

Jiang Yongchun gebruikte de mechanische swing narrow gap TIG lastechniek om een hoogwaardige verbinding te maken van een TC4 titaniumlegering met een dikte van 52 mm. Dit was mogelijk door de keuze van de juiste lasparameters en lasbeschermingsmaatregelen.

Figuur 4 toont de macrometallografie en microstructuur van de lasverbinding. Door de snelle afkoelsnelheid, α 'martensiet wordt gevormd in de door warmte beïnvloede zone. De lassterkte 90% van het basismetaal bereikt en de hardheid van de fusiezone vertoont de maximumwaarde.

Fig.4 Macroscopische metallografie en microstructuur van de lasverbinding

Li Shuang et al. gebruikten de TIG-lastechnologie met mechanische slingering en smalle spleet om éénlagig lasdraad te maken van een 30 mm dikke TC4 titaniumlegering en analyseerden de microstructuur van de lasverbinding.

De bevindingen toonden aan dat de korrels in de laszone aanzienlijk grover waren, overwegend grove zuilvormige korrels, en hun microstructuren bestonden uit aciculaire α'martensiet, die parallel verspreid waren in de β-fase korrels.

De warmte-beïnvloede zone grenzend aan de las vertoonde een grotere mate van korrelverkleining dan die aan de kant van het basismetaal.

Concluderend kan gesteld worden dat de TIG lastechnologie met mechanische slinger en smalle spleet een stabiel lasproces en lage materiaalkosten heeft.

De periodieke schommeling van de wolfraamelektrode loste het probleem van onvoldoende versmelting van de dikwandige zijwand van de titaniumlegering effectief op.

Door de aanzienlijke warmte-inbreng vertoonde de verbinding echter een duidelijke neiging tot korrelgrofheid.

2.2.2 Magnetisch gestuurd smal-spleet TIG-lassen

Het concept van de magnetisch gestuurde TIG-lastechnologie met smalle spleet werd voor het eerst geïntroduceerd door het Barton Welding Technology Research Institute in Oekraïne. In de afgelopen jaren heeft het Guangdong Welding Technology Research Institute fundamenteel onderzoek gedaan en de industriële toepassing van deze technologie voor dikwandige titaniumlegeringen bevorderd.

Afbeelding 5 toont het lasschema en de boogschommeling van magnetisch gestuurd smal-spleet TIG-lassen. Tijdens het lasproces wordt de elektromagnetische spoel aangesloten op wisselstroom en de silicium staalplaat die door de spoel gaat, wordt een magneet.

De magnetische inductielijn loopt dan door de elektrode en de boog, waardoor de boog periodiek naar de twee zijwanden zwenkt. Dit vergemakkelijkt het samensmelten van de smalle zijwanden, waardoor smal spleet TIG-lassen mogelijk wordt.

Fig.5 Schematische illustratie van extern transversaal magnetisch veld en boogschommeling

Wereldwijd hebben wetenschappers uitgebreid onderzoek gedaan naar de invloed van de magnetische veldsterkte, de frequentie van het magnetische veld en de positie van de elektrode op zijwandfusie, lasvorming en kristallisatieproces, met als doel om een hoge kwaliteit van de las te bereiken.kwaliteitslassen van TIG-lassen met smalle spleet met magnetische controle.

Kshirsagar R et al. onderzochten de invloed van een extern magnetisch veld op de lasvorming, zoals geïllustreerd in Fig. 6.

De bevindingen geven aan dat er een significant gebrek aan fusie in de zijwand is wanneer er geen extern magnetisch veld is. De fusie van de zijwand is echter bevredigend wanneer er een extern magnetisch veld aanwezig is.

Fig.6 Effect van extern transversaal magnetisch veld op de configuratie en microstructuur van de lasnaad

(a) Geen extern magnetisch veld

(b) Met extern magnetisch veld

Hua Aibing et al. onderzochten de invloed van de externe magnetische veldsterkte op de zijwandfusie van lasnaden met een smalle spleet. De resultaten geven aan dat een magnetische veldsterkte van ≥ 4 mT de zijwandfusie effectief kan verbeteren, wat resulteert in een relatief gelijkmatige lasfusie.

Een ander onderzoek van Chang Yunlong et al. onderzocht het effect van de frequentie van het externe magneetveld op zijwandfusie. De bevindingen toonden aan dat naarmate de magnetische veldfrequentie toenam, de penetratiediepte van de lasbodem en de booginslagdiepte ook toenamen, terwijl de laspenetratie breedte en zijwandpenetratie afgenomen.

Yu Chen et al. voerden een onderzoek uit naar de invloed van de elektrodepositie op zijwandfusie. De resultaten toonden aan dat wanneer de wolfraamelektrode vanuit de centrale positie werd verschoven, de intensiteit van de stroominstroom van de nabije zijwand toenam, terwijl de intensiteit van de stroominstroom van de verre zijwand afnam. Om ongelijkmatige zijwandpenetratie en slechte zijwandfusie te voorkomen, is strikte controle van de elektrodepositie noodzakelijk.

Sun Jie et al. voerden een onderzoek uit naar de invloed van elektromagnetische kracht op het kristallisatieproces. Figuur 7 illustreert de primaire kristallisatie van de las van een titaniumlegering onder invloed van een magnetisch veld.

De resultaten geven aan dat het elektromagnetische effect de stabiliteit van het vlakke kristallisatiefrontgebied en de vervolgens gevormde equiaxed kristallen kan verbeteren.

Naarmate de magnetische veldsterkte toeneemt, verandert de microstructuur nabij de smeltlijn geleidelijk van zuilvormig naar evenwichtskristal. De magnetisch gestuurde boog verbetert de stabiliteit van het gelijkvormige kristal in het lascentrum aanzienlijk. Bovendien groeit het equiaxed kristal in één richting naarmate de magnetische veldsterkte toeneemt.

In een ander onderzoek gebruikten Hu Jinliang et al. magnetisch gestuurde smalle spleet TIG lastechnologie om 120 mm dik TA17 titaniumlegering te lassen en Fig. 8 toont de microstructuur van de gelaste verbinding. De resultaten geven aan dat de microstructuur van de lasverbinding een significante inhomogeniteit vertoont in de dwarsrichting, terwijl er geen significant verschil is in de dikterichting. Door de grote laswarmte-inbreng is de smeltzone ernstig verzacht.

Fig.7 Primair kristallisatieproces van titaniumlegering lasmetaal onder magnetisch veld

Fig.8 Microstructuur van 120 mm dikke TA17 titaanlegeringverbinding gelast door magnetisch gestuurde NG-TIG lasnaad

Samengevat biedt de TIG-lastechnologie met magnetische controle en smalle spleet een stabiel lasproces tegen lagere materiaalkosten. Door een magnetisch veld toe te voegen, maakt de technologie periodiek zwenken van de boog mogelijk, waardoor het probleem van slechte smelting bij dikwandige zijwanden van titaniumlegeringen effectief wordt opgelost en een uniforme laszonestructuur ontstaat.

Toch heeft deze technologie nog steeds te maken met de grote uitdaging van het zachter worden van de smeltzone van lasverbindingen door de hoge warmte-inbreng. Smalspleet TIG-lassen daarentegen kan stabiel lassen van dikwandige titaniumlegering bereiken. Deze technologie vermindert het aantal laspassen en verbetert de lasefficiëntie in vergelijking met traditioneel TIG-lassen.

Smal spleet TIG-lassen heeft echter ook zijn problemen. Door het herhaaldelijk omsmelten en verhitten van de verbindingskorrels veroorzaakt het problemen zoals grove korrels en een ongelijkmatige verdeling van de microstructuur en eigenschappen in de lengterichting.

Onderpoederdeklassen is een aparte vorm van lassen, los van TIG-lassen.

Deze methode gebruikt helium als schermgasen de elektrodediameter en lasstroom zijn beide groot.

Door een combinatie van helium en boogkracht is het in staat om het vloeibare gesmolten poolmetaal op de laspositie af te voeren.

De elektrode dompelt onder in het te lassen basismetaal en de boog brandt in de elektrode en de holte die gevormd wordt op de bodem van de krater, wat uiteindelijk resulteert in de vorming van het smeltbad.

Omdat de boog onder het oppervlak van het basismetaal brandt, wordt dit ondergedompeld booglassen genoemd.

Het principe van booglassen onder poederdek is te zien in Figuur 9.

Fig.9 Schematische weergave van het SAW-principe

In de afgelopen jaren hebben wetenschappers onderzoek gedaan naar de toepassing van booglastechnologie onder poederdek op titaanlegeringen met een grote dikte.

Chen Guoqing en collega's voerden een stuiktest uit met ondergedompeld booglassen op een 29 mm dikke TA15 titaanlegering en verkregen goed gevormde lassen.

Door de hoge warmte-inbreng zijn de laszone en de warmte-beïnvloede zone van de lasverbinding echter relatief breed en is de rek van de lasverbinding na breuk slechts 50% van het basismetaal.

De buigeigenschappen van de gelaste verbinding zijn slecht en ze breekt wanneer ze 15° buigt.

Liu Yanmei en anderen slaagden erin een 58 mm dikke TA15 titaanlegering te lassen met behulp van een dubbelzijdig onder poederdek lasproces.

De macrodoorsnede van de las wordt getoond in Fig. 10. De laszone heeft zuilvormige kristallen met een grote korrelgrootte en het intragranulaire is aciculair α'martensiet.

De verbinding trekbreuk locatie is de laszone, wat een taaie breuk is.

De treksterkte bedraagt 96% van de sterkte van het basismetaal.

Om de mechanische eigenschappen van de lasverbinding onder poederdek te verbeteren, hebben Duqiang et al. een 64 mm dikke TA15 titanium onder poederdek gelast. gelegeerde plaat met de toevoeging van TA1 zuivere titanium tussenlaag.

De resultaten toonden aan dat het waterstof-, zuurstof- en stikstofgehalte in de las na toevoeging van de tussenlaag lager was dan in het basismetaal en dat de plasticiteit van de lasverbinding aanzienlijk verbeterd was.

Hou Qi et al. bestudeerden het effect van de zuiverheid van het beschermgas op de prestaties van een TA15 plaat van een titaniumlegering onder poederdek lasverbinding.

De resultaten toonden aan dat de mechanische eigenschappen van de lasverbinding tot op zekere hoogte konden worden verbeterd door de zuiverheid van het beschermgas te verhogen.

Fig.10 Macroscopische doorsnede van lasnaad

Samengevat is booglassen onder poederdek in staat om dikwandige titaanlegeringen te lassen met een relatief stabiele boogvorm, wat resulteert in een betere lasvorming. Helium wordt gewoonlijk gebruikt voor coaxiale bescherming bij onder poederdek lassen vanwege zijn hoge ionisatiepotentiaal en hoge thermische geleidbaarheid in vergelijking met argon.

Als gevolg hiervan is het boogkolomgebied bij onder poederdek lassen smal en geconcentreerd, wat leidt tot een hoge benuttingsgraad van boogwarmte. Deze lastechniek kan dubbelzijdig lassen van dikke titaanlegeringen, waardoor de lasefficiëntie aanzienlijk verbetert in vergelijking met smal spleet TIG-lassen.

Er zijn echter enkele problemen verbonden aan deze methode, zoals overmatige warmte-inbreng, grove korrelstructuur en ongelijkmatige verdeling van microstructuur en eigenschappen in de dikterichting.

Niet-consumeerbaar booglassen met inert gas is in staat om dikke titaanlegeringen te lassen met een relatief stabiele boogvorm, wat resulteert in een betere lasvorming. Deze techniek heeft een hoge toepassingswaarde in het onderzoek naar het lassen van dikke titaniumlegeringen.

Er zijn echter nog steeds problemen zoals het zacht worden van de verbinding door een hoge laswarmte-inbreng. Daarom is het cruciaal om onderzoek te doen naar het verminderen van de warmte-inbreng tijdens het lassen van dikke plaat titaanlegeringen. Dit kan de homogeniteit van de structuur en de eigenschappen van niet-MIG gelaste dikwandige titaanlegeringen verbeteren.

Lastechnologie met elektronenbundels maakt gebruik van elektronenbundels met hoge energiedichtheid om metalen materialen te bombarderen, waardoor enkelzijdig lassen en dubbelzijdig vormen van dikke metalen materialen mogelijk wordt.

Tijdens het lasproces is de vermogensdichtheid van de lasbundel hoog, wat resulteert in een grote diepte-breedteverhouding van de las en minimale lasvervorming.

Bovendien moet elektronenbundellassen worden uitgevoerd in een vacuümomgeving, waardoor de negatieve effecten van waterstof, zuurstof en stikstof tijdens het lasproces effectief worden voorkomen. Daarom wordt elektronenbundellassen vaak gebruikt voor het lassen van titaanlegeringen met een grote dikte.

Figuur 11 toont het apparaat voor het lassen met elektronenbundels.

Fig.11 Schematische weergave van het elektronenbundellassen

Binnen- en buitenlandse wetenschappers hebben de microstructuur en eigenschappen van vacuüm-elektronenbundellasverbindingen van titaanlegeringen bestudeerd.

Hou Jiangtao gebruikte elektronenbundellastechnologie om 20 mm dik TC4 titaniumlegering te lassen, analyseerde de korrelgrootte van de laszone en de mechanische eigenschappen van de verbinding in de lengterichting.

De resultaten toonden aan dat het bovenste deel van de laszone een korrelgrootte van 1200 µm had, terwijl het onderste deel een korrelgrootte van 200 µm had, wat leidde tot verschillen in eigenschappen.

Sun et al. gebruikten ook de technologie van het elektronenbundellassen om een 20 mm dikke TC4 titaniumlegering te lassen en analyseerden de macromorfologie van de lasverbinding (zie Fig. 12).

De smeltzone en de warmte-beïnvloede zone in het bovenste, middelste en onderste gedeelte van de lasverbinding hadden significant verschillende breedtes, evenals verschillen in de morfologie en de grootte van de korrelstructuur, die afnam langs de diepterichting.

Wei Lu et al. laste 50 mm dikke TC4 titaniumlegering platen met behulp van elektronenstraallastechnologie en voerden mechanische-eigenschappentests uit langs de dikterichting. De resultaten toonden aan dat de mechanische eigenschappen ongelijk verdeeld waren langs de lasdiepte.

De treksterkte, treksterkte en microhardheid van de gelaste verbinding verbeterd ten opzichte van die van het basismetaal, terwijl de plasticiteit en taaiheid afnamen.

Tenslotte gebruikte Song Qingjun elektronenbundellas technologie om TC4 titaniumlegering met een dikte van 60 mm te lassen en analyseerde de microstructuur en eigenschappen van de lasverbinding. De resultaten toonden aan dat de microstructuur van de lasverbinding ongelijk verdeeld was langs de dikte en dat de kerfslagtaaiheid geleidelijk afnam van de bovenkant naar de onderkant van de las.

Fig.12 Macroscopisch uiterlijk van gelaste verbinding

Samengevat, tijdens het elektronenbundellassen van dikwandige titaanlegeringen ondergaat het lasmetaal een snel thermisch cyclusproces, wat resulteert in een ongelijkmatige verdeling van de microstructuur en eigenschappen in verschillende gebieden langs de dikterichting als gevolg van inconsistente verblijftijden bij hoge temperaturen.

Om de problemen van niet-uniforme verdeling van microstructuur en eigenschappen en lage mechanische eigenschappen in elektronenbundellasverbindingen van dikwandige titaniumlegering aan te pakken, hebben relevante onderzoekers het lasproces geoptimaliseerd en warmtebehandelingen na het lassen uitgevoerd om de microstructuur en eigenschappen van de verbindingen aan te passen.

Gong Yubing et al. voerden een uitgebreid onderzoek uit naar de niet-uniformiteit van de elektronenbundellasverbinding van een 20 mm dikke TC4 titaniumlegering en de evolutie van de structuur. Figuur 13 toont de microstructuren van verschillende gebieden van de lasverbinding.

De resultaten geven aan dat de lasverbinding van de titaanlegering een significante niet-uniformiteit heeft in de richting van smeltbreedte en inbranddiepte. De gemiddelde korrelgrootte van de bovenste lasnaad is groter dan die van de middelste en onderste delen.

Widmanstattenstructuur verschijnt in de bovenste en middelste delen van de lasnaad, waardoor de brosheid van de lasnaad toeneemt en de plasticiteit afneemt. Bij het lassen met een grote warmte-inbreng kan de niet-uniformiteit van de microstructuurverdeling worden verbeterd.

Li Jinwei et al. bereikten uniformiteitscontrole van 20 mm dik TA15 titaniumlegering elektronenbundel lassamenstelling door het toepassen van scanning golfvormen van bepaalde frequentie en afbuiging amplitude aan de elektronenbundel tijdens het lassen, inbedding overgang metalen materialen in de lasinterface en het aanpassen van de lasparameters.

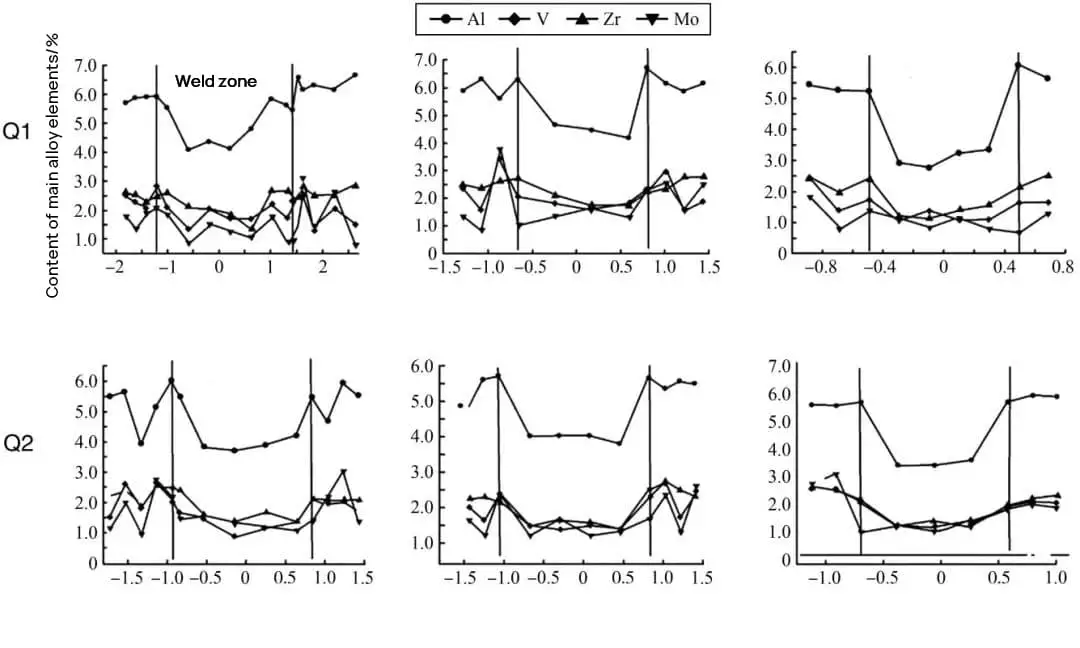

Figuur 14 toont het controle-effect van de uniformiteit van de lassamenstelling onder verschillende procescondities. Vergeleken met traditioneel elektronenbundellassen, resulteert scanning elektronenbundellassen in minder fluctuatie van legeringselementen in de dikterichting, wat leidt tot een meer uniforme samenstelling.

Fig.13 Microstructuur van verschillende gebieden van gelaste verbinding

Fig.14 Effect van uniformiteitscontrole van lassamenstelling onder verschillende procescondities

Fang Weiping et al. gebruikten elektronenbundellas technologie om 100 mm dikke TC4 titaniumlegering platen te lassen. De resulterende lasverbindingen werden onderworpen aan herkristallisatie gloeien bij 850 ℃ en warmtebehandeling door veroudering in oplossing bij 920 ℃×2 h en 500 ℃×4 h.

De resultaten toonden aan dat de microhardheid van de laszone, de warmte-beïnvloede zone en de zone van het basismetaal, verkregen door veroudering door oplossing warmtebehandeling, hoger was dan die van de ongelaste toestand. Bovendien was de treksterkte van de gelaste verbinding 11,3% hoger dan die van de ongelaste toestand en de vloeigrens was 17,2% hoger dan die van de ongelaste toestand. De rek na breuk was echter slechts ongeveer 50% van die van de ongelaste toestand.

Ma Quan et al. onderzochten de invloed van warmtebehandelingsprocessen op de microstructuur en mechanische eigenschappen van elektronenbundellasverbindingen van Ti-1300 legering. De resultaten toonden aan dat verschillende warmtebehandelingen vóór het lassen weinig effect hadden op de microstructuur en eigenschappen van de lasnaad van de titaniumlegering. Daarentegen konden warmtebehandelingsprocessen na het lassen de vorm en grootte van de β-korrel in de laszone niet veranderen, maar wel de inhoud, grootte en vorm van de a-fase in de laszone reguleren. De verdeling van de neergeslagen a-fase had echter de neiging zich bij de stabiele korrelgrens te vormen.

De prestaties van de laszone waren afhankelijk van de grootte en het aantal van de neergeslagen α-fase. Bij alleen gloeien of verouderen bij een lagere temperatuur was het versterkende effect van de α-fase in de laszone beter en was de lassterkte hoger dan die van het basismetaal.

Samenvattend kan worden gesteld dat een geschikte laswarmte-inbreng in combinatie met een zwaaiende elektronenbundel de inhomogeniteit van de microstructuur en de eigenschappen van lasverbindingen enigszins kan verbeteren. Bovendien zou een warmtebehandeling na het lassen de mechanische eigenschappen van lasverbindingen kunnen verbeteren.

Restspanning bij het lassen is een kritische factor die kan leiden tot spanningscorrosie en vermindering in vermoeiingssterkte van structurele onderdelen.

Een nauwkeurige beoordeling van lasrestspanning is cruciaal om de levensduur van gelaste onderdelen te bepalen.

Liu Min en collega's analyseerden de restspanningsverdeling van een elektronenbundelmonster gemaakt van een 75 mm dikke TC4 titaniumlegering op basis van de thermische elastoplastische eindige-elemententheorie.

Fig. 15 toont de resultaten van de restspanningstest.

De bevindingen geven aan dat er een driedimensionale resttrekspanning is met een hoge waarde in het gebied op 10 mm van het begin- en eindpunt, die ongeveer 1/4 van de dikte beslaat. Deze spanning kan de mechanische eigenschappen van lasverbindingen aanzienlijk beïnvloeden en vereist daarom voldoende aandacht.

Fig.15 Berekeningsresultaten van restspanning

Wu Bing et al. voerden een onderzoek uit naar het verminderen van restspanning in lasverbindingen door de restspanningsverdeling te meten van 50 mm dikke TA15 titaniumlegering elektronenbundel lasverbindingen na vacuümgloeien met behulp van de blind gat methode. De resultaten toonden aan dat het warmtebehandelingsproces de transversale en longitudinale spanningen van lasverbindingen consistenter maakte en dat de spanning van de gehele lasverbinding uniformer werd.

Op dezelfde manier hebben Yu Chen et al. met röntgendiffractie de restspanningsverdeling gemeten van 100 mm dikke elektronenbundellasverbindingen van TC4 titaniumlegering na een warmtebehandeling van 600 ℃×2. De resultaten toonden aan dat de warmtebehandeling de restspanning van de lasverbinding tot op zekere hoogte verminderde en dat de verdeling op het bovenste en onderste oppervlak van de lasverbinding duidelijk verschilde.

De horizontale en longitudinale restspanningen op het bovenoppervlak namen af en de longitudinale restspanning veranderde op sommige plaatsen van trekspanning in drukspanning. De longitudinale restspanning op het onderoppervlak werd effectief geëlimineerd en sommige posities kwamen in een drukspanningstoestand. Het effect van de horizontale restspanningontlasting was gemiddeld.

Daarnaast gebruikten Hosseinzadeh F et al. de contourmethode om de verdeling van restspanning te meten in elektronenbundellasverbindingen van 50 mm dik TC4 titaniumlegering na warmtebehandeling. De resultaten toonden aan dat de maximale trekspanning aan het beginuiteinde van de las 330 MPa was, de maximale drukspanning 600 MPa binnen 10 mm van het achtereinde van de testplaat en dat de trekspanning op de middellijn van de las na de warmtebehandeling kon worden teruggebracht tot 30 MPa.

Samengevat kan warmtebehandeling na het lassen de restspanning van lasverbindingen van dikwandige titaniumlegeringen aanzienlijk verminderen.

Samengevat kan elektronenbundellassen een hoge lasefficiëntie bereiken en lasverbindingen met minimale vervorming en goede vorm produceren bij het lassen van dikwandige titaanlegeringen. Door het smalle smeltgebied en de grote temperatuurgradiënt kan thermische cycli echter leiden tot de vorming van triaxiale spanning in de structuur, wat resulteert in een sterke afname van de plasticiteit en taaiheid van de verbinding.

Hoewel een geschikt warmtebehandelingsproces de structuur en prestaties van de lasverbinding gedeeltelijk kan verbeteren, is het nog niet helemaal opgelost. Er blijven verborgen gevaren bestaan voor latere onderhoudswerkzaamheden, zoals ongelijkmatige structuur, prestaties en spanningsverdeling in de dikterichting. Bovendien verhoogt het warmtebehandelingsproces niet alleen de productiekosten, maar verlaagt het ook de productie-efficiëntie.

Bovendien beperkt de vacuümkamer ook de toepassing van elektronenbundellassen op grote onderdelen van titaanlegeringen. Daarom moet er onderzoek worden gedaan naar de microstructuur, de eigenschappen en de uniformiteit van de spanningsverdeling van lasverbindingen, met name in de richting van plaatselijk vacuümlassen met elektronenbundels.

Na tientallen jaren ontwikkeling heeft de laserlastechnologie aanzienlijke vooruitgang geboekt. Met de geboorte van fiberlasers en de ontwikkeling van foto-elektrische modules is het uitgangsvermogen van lasers toegenomen en is de stabiliteit van de laserstraal verbeterd, waardoor een solide basis is gelegd voor de toepassing ervan op het gebied van dikwandig componentenlassen.

Vergeleken met traditionele booglastechnologie voor dikke wanden biedt laserlassen een hoge lasefficiëntie, minimale lasvervorming en restspanning, smalle warmte beïnvloede zones en een uitstekend aanpassingsvermogen voor het lassen van grote en complexe structuren.

Deze voordelen hebben ervoor gezorgd dat laserlastechnologie de laatste jaren een van de belangrijkste onderzoeksprioriteiten is geworden voor het lassen van dikwandige componenten.

Momenteel omvat laserlastechnologie voor dikwandige titaanlegeringen laser vuldraadlassen en vacuüm laserlassen.

Bij laserlassen met een smalle lasnaad wordt een draadaanvoermechanisme gebruikt om het toevoegmetaal naar het brandpunt van de laser te duwen. Het gesmolten toevoegmetaal vult dan de las door de werking van de laserstraal en voltooit uiteindelijk het lasproces.

Figuur 16 toont een schematisch diagram van smal gat laserlassen met lasdraad. Deze techniek heeft de laatste jaren een snelle ontwikkeling doorgemaakt.

Ondanks de vooruitgang kent het laserlassen met smalle spleet met laserdraad nog steeds enkele uitdagingen, vooral bij het lassen van dikwandige titaniumlegeringen. Dergelijke problemen kunnen zijn: gebrek aan samensmelting van de zijwand, lasporositeit, lasvervorming en hoge spanning en slechte plastische taaiheid van gelaste verbindingen.

Fig.16 Schematisch diagram van smal gat laserdraadvullend lassen

Li Kun et al. gebruikten een zwaaiende laserstraal om porositeit in een titaniumlegering te onderdrukken en analyseerden het mechanisme om het probleem van het niet-fuseren van de zijwand op te lossen. lasporositeit.

De resultaten toonden aan dat de zwaaibalk een significant effect had op het verminderen van de porositeit bij het lassen van sleutelgaten van titaniumlegeringen. Dit kwam door de verhoogde stabiliteit van het sleutelgat tijdens het lassen, wat resulteerde in een vermindering van de poreusheid van het sleutelgat.

Xu Kaixin et al. gebruikten een laserstraal met cirkelvormige zwaai om 40 mm dik TC4 titaniumlegering te lassen. Bij een zwaai-amplitude van 2 mm en een zwaaifrequentie van 100-200 Hz was de lasnaad had geen zichtbare poriën en de zijwand was goed versmolten.

Analyse van de microstructuur en eigenschappen van de lasverbinding toonde aan dat het zuilvormige kristal van de lasnaad dicht opeengeplaatst aciculair α'martensiet en verspreid korrelige αg fase bevatte. De α' voorkeursoriëntatie werd gevonden in dezelfde β korrel en het aandeel van korrelgrenzen met een grote hoek was hoog. De gelaste verbinding vertoonde een hoge sterkte, maar een lage plasticiteit en taaiheid.

Concluderend kan worden gesteld dat een zwaaiende laserstraal een effectieve oplossing is voor de problemen van zijwandfusie en lasporositeit.

Fig.17 Morfologie en microstructuur van smalle spleetdoorsnede van 40 mm dikke TC4 titaanlegering

Om de slechte plasticiteit en taaiheid van dikwandige lasverbindingen van titaniumlegeringen aan te pakken, hebben onderzoekers de microstructuur en eigenschappen van lasverbindingen verbeterd door de laswarmte-inbreng en de elementen van de laslegering te regelen.

Fang Naiwen en collega's onderzochten de invloed van de laswarmte-inbreng op het laserlassen van TC4 titaniumlegering met lasdraad. Hun bevindingen gaven aan dat de juiste laswarmte-inbreng kon zorgen voor een goede plasticiteit in de lasverbinding.

Daarnaast analyseerden ze, met behulp van de in-situ observatiemethode van de hoge temperatuur laser confocale microscoop, de microstructuurvormingskenmerken en transformatiewetten van de zelfontwikkelde titaanlegering van de Ti-Al-V-Mo serie tijdens het afkoelproces onder de thermische lascyclus. De resultaten toonden aan dat het toevoegen van Mo de initiële transformatie temperatuur verlaagde, de aspect ratio van aciculaire α 'martensiet en initiële α fase verlaagde en de kerftaaiheid van gelaste verbindingen verbeterde.

Daarom kan de plastische taaiheid van de lasverbinding worden verbeterd door de warmte-inbreng in het lasproces te regelen en de legering-elementverhouding van metaalpoeder gevulde gevulde draad redelijk te ontwerpen.

Het proces van laservullingsdraadlassen met ultra smalle spleet van dikke titaniumlegeringplaat is het resultaat van warmteaccumulatie door een enkele las van meerlaags toevoegmetaal. De meervoudige thermische cycli in het proces van meerlagig lassen zullen onvermijdelijk een extreem complexe lasstructuur creëren met een ongelijkmatig temperatuurveld.

Tijdens het lassen kan de lasverbinding last krijgen van ongelijkmatige verdeling van restspanning en lasvervorming. Bovendien heeft een titaniumlegering een hoge lineaire uitzettingscoëfficiënt en een laag warmtegeleidingsvermogen, wat de kans op lasspanningen en lasvervorming nog groter maakt.

De negatieve invloed van lasrestspanning op de statische belastingssterkte, de vermoeiingssterkte bij lage cyclus en de corrosiebestendigheid van gelaste verbindingen van titaniumlegeringen is aanzienlijk. Bovendien kan lasvervorming het uiterlijk van lasverbindingen aanzienlijk beïnvloeden, de draagkracht van de constructie verminderen en de assemblagenauwkeurigheid van latere lascomponenten verlagen.

Om meer inzicht te krijgen in de invloed van groefvormen op de restspanning van lasverbindingen, gebruikten Fang Naiwen et al. ANSYS simulatiesoftware om numerieke simulatieanalyses uit te voeren op de spanning en vervorming van verschillende groefvormen van 40 mm dikke lasverbindingen van TC4 titaniumlegering.

Figuur 18 toont de longitudinale spanningsverdeling van de twee groefvormen. De resultaten geven aan dat de spanningsverdeling van een enkele U-groef lasverbinding verschilt van die van een dubbele U-groef lasverbinding. In enkele U-groef lasverbinding verschijnt een duidelijke spanningsconcentratie aan één kant van de eindlas, terwijl de spanningsverdeling van dubbele U-groef lasverbinding symmetrisch is langs de wanddikte richting.

Fig.18 Langs restspanningsverdeling spanningsverdeling

Samenvattend is smal spleet laserlassen met lasdraad in staat om dikwandige lasverbindingen van titaniumlegeringen te maken zonder lasdefecten zoals porositeit en onvolledige versmelting van de zijwand door de laserstraal periodiek te oscilleren.

De plastische taaiheid van de lasverbinding kan worden verbeterd door de warmte-inbreng in het lasproces en de legering-elementverhouding van de gepoedercoate metaaldraad te regelen.

Op het gebied van het smalspleetlaserlassen met laserdraad van dikwandige titaniumlegeringen is het echter essentieel om door te gaan met het onderzoeken van de controle van de microstructuur en de eigenschappen van lasverbindingen, vooral op het gebied van lasergevulde metaalgevulde fluxgevulde draad met een multi-legeringssysteem.

In de afgelopen jaren hebben industriële vezellasers met een hoog vermogen het niveau van 10.000 watt bereikt. Het efficiënt gebruiken van krachtige lasers van hoge kwaliteit en het verbeteren van het penetratievermogen van laserlassen zonder de kwaliteit op te offeren is echter een moeilijk probleem in technische toepassingen.

Recent onderzoek heeft aangetoond dat de penetratiediepte aanzienlijk kan worden verhoogd in een vacuümomgeving, waardoor de poreusheid van de las en de vorming ervan worden verbeterd. Reisgen U van de Technische Universiteit van Aken, Duitsland vergeleek het penetratievermogen van laserlassen, vacuüm laserlassen en elektronenbundellassen.

De resultaten toonden aan dat bij dezelfde lichtenergie de laspenetratie die wordt verkregen door laserlassen in een vacuümomgeving is ongeveer 2,5 keer zo hoog als die in een atmosferische omgeving en is vergelijkbaar met die van elektronenbundellassen. Het vacuüm dat nodig is voor laserlassen in een vacuümomgeving is echter slechts 10 Pa, terwijl voor elektronenbundellassen minstens 10-1 Pa nodig is, waardoor de kosten van vacuümlaserlassen lager zijn.

Daarom hebben wetenschappers onderzoek gedaan naar laag vacuüm laserlastechnologie voor structuren met dikke wanden. Meng Shenghao et al. bestudeerden de vacuümomgeving laserlaskarakteristieken van TC4 titaniumlegering voor middelgrote en dikke platen.

De resultaten toonden aan dat laserlassen in vacuümomgeving een betere lasvorming heeft, de laspenetratie aanzienlijk verbetert, de verhouding lasdiepte-breedte verhoogt, spatvorming tijdens het lasproces tegengaat en de gasgaatjes in de las sterk vermindert.

Harbin Welding Research Institute Co., Ltd. slaagde erin om een 40 mm dikke TC4-legering te lassen met behulp van laserlastechnologie met laag vacuüm (vacuümgraad 10 Pa). Ze vergeleken en analyseerden de microstructuur en mechanische eigenschappen van verschillende posities.

De macromorfologie van de lasverbinding wordt getoond in Fig. 19. De resultaten toonden aan dat de microstructuur van de warmte-beïnvloede zone α fase, residuele β fase en α' martensiet is.

De microstructuur van de smeltzone van de las omvat voornamelijk α' martensiet van verschillende grootte en distributietoestanden en α-fase gevormd bij lage afkoelsnelheid. De trekeigenschappen langs de dikterichting zijn uniform en de sterktewaarden aan de boven- en onderkant zijn groter, terwijl de sterktewaarden in het middelste bovenste deel en het middelste onderste deel kleiner zijn, maar het totale verschil is klein.

Fig.19 Macromorfologie van een 40 mm dikke lasverbinding van een titaniumlegering

Samengevat maakt vacuümlaserlassen het lassen van dikwandige titaanlegeringen mogelijk. Dit lasproces heeft verschillende voordelen ten opzichte van elektronenbundellassen, waaronder lagere vacuümvereisten, geen stralingsvervuiling, lagere laskosten en een hogere efficiëntie. Als gevolg hiervan is vacuüm laserlassen een veelbelovende methode voor het lassen van dikwandige titaanlegeringen.

Ondanks deze voordelen is er nog steeds behoefte aan verder onderzoek door relevante wetenschappers op het gebied van laag vacuüm laserlassen van dikwandige titaanlegeringen. Specifiek moet er een diepgaand onderzoek komen naar de kenmerken van laser energieoverdracht onder vacuümomstandigheden en de controle van de microstructuur en eigenschappen van lasverbindingen.

Dit artikel bespreekt voornamelijk de vooruitgang die geboekt is in de technologie van smeltlassen voor het lassen van dikke wand titaniumlegering, gericht op het voldoen aan de eisen van hoogwaardig lassen en fabricage van lucht- en ruimtevaart, scheepsuitrusting en andere gerelateerde gebieden.

In de afgelopen tien jaar is er aanzienlijke vooruitgang geboekt in de technologie voor smeltlassen van dikwandige titaanlegeringen. Deze prestaties omvatten verschillende gebieden zoals lastechnologie, kwaliteitscontrole, verbindingsstructuur en eigenschappencontrole.

In combinatie met de huidige onderzoeksstatus heeft het smeltlassen van dikwandige titaanlegeringen voornamelijk de volgende onderzoeksrichtingen:

(1) Spanningscontrole van het lassen van dikke titaniumlegering.

Door de kleine thermische geleidbaarheid en grote lineaire uitzettingscoëfficiënt van een titaniumlegering kunnen er gemakkelijk driewegspanningen ontstaan in de structuur na thermische cycli tijdens het lasproces van dikwandige titaniumlegering. Dit kan resulteren in een sterke afname van de plasticiteit en taaiheid van de verbinding.

Om dit probleem aan te pakken, kunnen verschillende technieken worden toegepast, zoals warmtebehandeling na het lassen, ontwerp voor optimalisatie van groeven en ultrasone impactbehandeling, afhankelijk van de gebruikte lasmethode. Deze technieken kunnen helpen om de spanning en rek van dikwandige lasverbindingen van titaniumlegeringen onder controle te houden.

(2) Ontwikkeling van multiwarmtebronlastechnologie.

Momenteel maakt de technologie voor smeltlassen van dikwandige titaanlegeringen voornamelijk gebruik van enkelvoudige warmtebronnen zoals conventioneel booglassen, elektronenbundellassen en laserlassen. Deze lasmethoden hebben bepaalde beperkingen.

Daarom kan, om deze beperkingen aan te pakken, de ontwikkeling van multiwarmtebronlastechnologie zoals TIG-MIG hybride lassen en laserbooghybride lassen worden nagestreefd voor het lassen van dikwandige titaanlegeringen.

(3) Controle van microstructuur en eigenschappen van lasverbindingen.

Momenteel is er beperkt onderzoek naar het beheersen van de microstructuur van lasverbindingen in dikwandige titaanlegeringen.

Het is echter mogelijk om lasmaterialen te ontwikkelen met multi-legeringsystemen en de microstructuur van de lassen te reguleren. Dit kan mogelijk de mechanische eigenschappen van dikwandige titaanlegeringen verbeteren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.