Wat onderscheidt gegalvaniseerd staal van gegalvaniseerd staal? Hoewel beide behandeld worden om roest te voorkomen, resulteren hun unieke coatingprocessen in verschillende eigenschappen. Dit artikel duikt in het onderscheid en vergelijkt aspecten zoals corrosiebestendigheid, oppervlakteafwerking en toepassingen. Aan het eind zul je begrijpen welk materiaal het beste past bij jouw behoeften, of het nu gaat om duurzaamheid of specifieke industriële toepassingen.

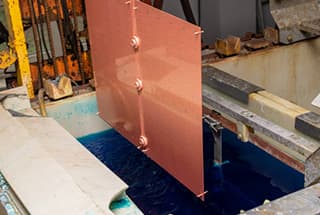

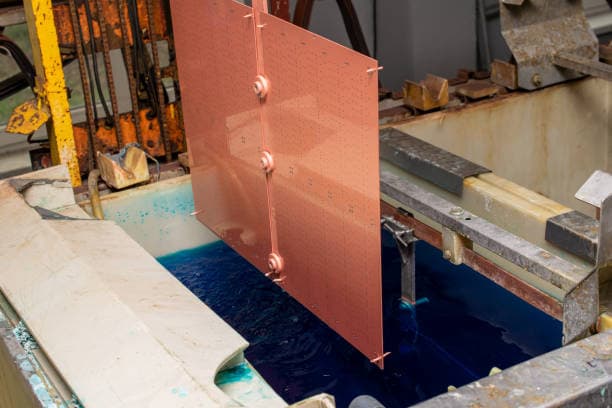

Elektrolytisch verzinken, ook wel koudverzinken genoemd, is een elektrochemisch proces waarbij zinkblokken als anoden dienen en staalplaat als kathoden.

Het proces houdt in dat de zinkatomen elektronen verliezen en ionen worden, die oplossen in de elektrolyt. De staalplaat, die als kathode fungeert, ontvangt vervolgens elektronen van de zinkionen, reduceert ze terug tot zinkatomen en zet ze af op het oppervlak van de staalplaat om een galvanische laag te vormen.

Er is een significant verschil in de hoeveelheid verzinken tussen thermisch verzinkte platen en elektrolytisch verzinkte platen.

De hoeveelheid verzinken in thermisch verzinkte platen kan niet te laag zijn.

Meestal is het minimum 50-60g/m2 aan beide zijden, met een maximum van 600g/m2.

De elektrolytisch verzinkte plaat heeft een zeer dunne verzinkte laag, met een minimum van slechts 15 g/m2.

Als er echter een dikkere coating nodig is, is de productiesnelheid laag, waardoor het niet geschikt is voor moderne productieprocessen.

Gewoonlijk is de maximale hoeveelheid verzinking voor elektrolytisch verzinkte platen ongeveer 100 g/m2.

Door deze beperkingen is de productie van elektrolytisch verzinkte platen aanzienlijk beperkt.

Deskundige 1 mening

Er zijn fundamentele verschillen in de coatingstructuur tussen thermisch verzinkte platen en elektrolytisch verzinkte platen.

De thermisch verzinkte platen hebben een enigszins brosse samengestelde laag tussen de zuivere zinklaag en het staalplaat substraat. Het grootste deel van de zuivere zinklaag vormt zinkbloemen tijdens de kristallisatie, wat resulteert in een uniforme deklaag zonder poriën.

Daarentegen worden de zinkatomen van de elektrolytisch verzinkte laag alleen door fysieke actie op het oppervlak van de staalplaat afgezet. Dit laat veel luchtdrogende gaten achter, waardoor het gevoelig is voor putcorrosie door corrosieve media.

Hierdoor zijn thermisch verzinkte platen corrosiebestendiger dan elektrolytisch verzinkte platen.

De productieprocessen voor thermisch verzinkte en elektrolytisch verzinkte platen zijn ook heel verschillend. Thermisch verzinkte platen worden meestal gemaakt van koudgewalste platen die worden gegloeid en continu thermisch verzinkt op de verzinklijn. Het snelle opwarmen en afkoelen van de staalplaat beïnvloedt de sterkte en plasticiteit in zekere mate en resulteert in een lagere stempelprestatie in vergelijking met koudgewalste platen die ontvet en gegloeid worden op professionele productielijnen.

Elektrolytisch verzinkte platen daarentegen worden gemaakt van koudgewalste platen en hebben dezelfde verwerkingsprestaties als koudgewalste platen. Het complexe productieproces verhoogt echter de kosten.

Concluderend kan worden gesteld dat thermisch verzinkte platen een lagere productiekost hebben en een breder toepassingsgebied, waardoor het de belangrijkste variëteit is op de markt van verzinkte platen.

Expert 2 mening

Elektrolytisch verzinken is een proces van verzinken door middel van een elektrode-reactie, terwijl thermisch verzinken inhoudt dat grondstoffen in een zinkpot worden gedompeld om te worden verzinkt, waarbij zowel intermetallische reacties als fysische reacties plaatsvinden.

Het oppervlak van grondstoffen bij thermisch verzinken bestaat uit een laag intermetallische verbindingen gevolgd door zink, terwijl het oppervlak bij elektrolytisch verzinken alleen uit zink bestaat zonder een tussenlaag.

De zinklaag bij elektrolytisch verzinken is dun, terwijl de zinklaag bij thermisch verzinken dik is.

Elektrolytisch verzinken heeft een beperkte productiecapaciteit en een lage output, terwijl thermisch verzinken een hoge productiecapaciteit en output heeft.

De oppervlakteafwerking en corrosieweerstand van elektrolytisch verzinken zijn beter dan die van thermisch verzinken, waardoor het duurder is. De kosten van elektrolytisch verzinken zijn hoog, wat leidt tot een hogere prijs. Als de prijs van een zink-aluminiumlegering voor thermisch verzinken hoog is, kan deze oplopen tot meer dan 4.000 yuan per ton.

Hoewel ze hetzelfde anticorrosieprincipe hebben, zijn de processen van elektrolytisch verzinken en thermisch verzinken verschillend. Na het galvaniseren is het oppervlak glad en helder, maar na verloop van tijd kan de zinklaag eraf vallen.

Thermisch verzinken ziet er misschien visueel minder aantrekkelijk uit dan elektrolytisch verzinken, maar de zinklaag dringt dieper door, waardoor het duurzamer is na verloop van tijd.

Expert 3 mening

(1) Doorgaans is de zinklaag van thermisch verzinkte plaat dikker, rond 10um of meer, en heeft deze een uitstekende weerstand tegen corrosie, waardoor het een veelgebruikt zinkproces is.

Ter vergelijking: de zinklaag bij elektrolytisch verzinken is erg dun, ongeveer 3-5um. Het oppervlak van thermisch verzinken is ruw en helder en in ernstige gevallen kan het zinkbloemen hebben. Het oppervlak van elektrolytisch verzinken is daarentegen glad en donker (vuil).

Gegalvaniseerd staal heeft een goede verwerkbaarheid, maar de dunne coating en lagere corrosiebestendigheid maken het minder wenselijk in vergelijking met thermisch verzinkte staalplaat.

Koud gegalvaniseerde platen zijn elektrolytisch verzinkt met een kleine hoeveelheid zink, alleen verzinkt op de buitenwand van de buizen (thermisch verzinken bedekt zowel de binnen- als buitenkant). De hoeveelheid zink is slechts 10-50g/m2, wat resulteert in een veel lagere corrosiebestendigheid in vergelijking met thermisch verzinkte buizen.

(2) De chemische industrie gebruikt vaak elektrolytisch verzinken, wat geschikt is voor kleine onderdelen.

Thermisch verzinkte platen worden daarentegen meestal gebruikt voor elektrische apparatuur en onderdelen en zijn geschikt voor grote onderdelen en apparatuur.

Elektrolytisch verzinken, algemeen bekend als koud verzinkte plaat, is een elektrochemische methode waarbij zinkblokken als anoden worden gebruikt, waardoor zinkatomen elektronen verliezen en ionen worden die oplossen in de elektrolyt. De staalplaat fungeert als kathode en de zinkionen ontvangen elektronen en worden gereduceerd tot zinkatomen dat zich afzet op het oppervlak van de staalplaat en een deklaag vormt.

Het proces van thermisch verzinken begint met het beitsen van de stalen pijp om het ijzeroxide op het oppervlak te verwijderen. Na het beitsen wordt de stalen pijp gereinigd in een tank met een waterige oplossing van ammoniumchloride, zinkchloride of een mengsel van deze twee. Daarna wordt de stalen pijp naar de dompelverzinktank gestuurd.

(3) Er is een significant verschil in de hoeveelheid verzinken tussen thermisch verzinkte platen en elektrolytisch verzinkte platen.

De hoeveelheid verzinking voor thermisch verzinkte platen kan niet te klein zijn en varieert meestal van minimaal 50-60 g/m2 aan beide zijden tot maximaal 600 g/m2.

Anderzijds kan de verzinkte laag van elektrolytisch verzinkte platen zeer dun zijn, met een minimum van 15 g/m2. Als de coating echter dik moet zijn, wordt de snelheid van de productielijn erg laag, waardoor het niet geschikt is voor de snelle processen van moderne eenheden. Over het algemeen is de maximale hoeveelheid galvaniseren voor elektrolytisch verzinkte platen ongeveer 100 g/m2.

Deze beperking in de productie van elektrolytisch verzinkte platen beperkt het gebruik ervan enorm.

(4) Er zijn fundamentele verschillen in de coatingstructuur tussen thermisch verzinkte platen en elektrolytisch verzinkte platen.

Thermisch verzinkte platen hebben een enigszins brosse samengestelde laag tussen de zuivere zinklaag en het staalplaat substraat. Het grootste deel van de zuivere zinklaag vormt zinkbloemen tijdens de kristallisatie, waardoor een uniforme deklaag zonder poriën ontstaat.

Anderzijds worden de zinkatomen van de elektrolytisch verzinkte laag alleen door fysieke actie op het oppervlak van de staalplaat afgezet. Dit leidt tot veel luchtdrooggaatjes, waardoor de plaat gevoeliger is voor putcorrosie door corrosieve media.

Hierdoor hebben thermisch verzinkte platen een betere corrosiebestendigheid dan elektrolytisch verzinkte platen.

(5) De warmtebehandelingsprocessen voor thermisch verzinkte platen en elektrolytisch verzinkte platen verschillen ook aanzienlijk.

Thermisch verzinkte platen worden meestal gemaakt van koudgewalste platen en worden continu gegloeid en thermisch verzinkt op de verzinklijn. Het snelle opwarmen en afkoelen van de staalplaat beïnvloedt de sterkte en plasticiteit tot op zekere hoogte, wat leidt tot lagere stempelprestaties in vergelijking met koudgewalste platen die ontvet en gegloeid zijn op een professionele productielijn.

Elektrolytisch verzinkte platen daarentegen worden gemaakt van koudgewalste platen en hebben vergelijkbare verwerkingsprestaties als koudgewalste platen. Het complexe productieproces verhoogt echter de kosten.

Concluderend kan worden gesteld dat thermisch verzinkte platen een lagere productiekost hebben en een breder toepassingsgebied, waardoor het de dominante variëteit is op de markt van verzinkte platen.

(6) Thermisch verzinkte plaatbuizen zijn een soort legeringslaag gevormd door de reactie tussen gesmolten metaal en ijzermatrix, die de matrix en coating combineert.

Thermisch verzinkte platen hebben de voordelen van een gelijkmatige coating, sterke hechting en een lange levensduur. Om de kwaliteit te waarborgen, gebruiken de meeste reguliere fabrikanten van gegalvaniseerde buizen geen elektrolytisch verzinken (koud galvaniseren). Alleen kleine bedrijven met een beperkte schaal en verouderde apparatuur maken gebruik van elektrolytisch verzinken, waardoor hun prijzen relatief goedkoop zijn.

Het Ministerie van Bouw heeft officieel verklaard dat het gebruik van verouderde technologie in koud gegalvaniseerde plaatstalen buizen geleidelijk zal worden afgeschaft en dat het verboden is om koud gegalvaniseerde plaatstalen buizen te gebruiken als water- en gasleidingen.

Tegenwoordig worden thermisch verzinkte platen veel gebruikt, terwijl koud verzinkte platen nog steeds worden gebruikt voor elektrische draadgoten, met kleine kleurverschillen.

Thermisch verzinken

Bij thermisch verzinken wordt het werkstuk ondergedompeld in een gesmolten zinkoplossing nadat het is ontvet, gebeitst en gedroogd. Het werkstuk wordt gedurende een bepaalde tijd in de oplossing gelaten voordat het wordt verwijderd.

Koud verzinken

Bij koudverzinken, ook elektrolytisch verzinken genoemd, wordt het werkstuk met behulp van elektrolytische apparatuur ontvet en gebeitst en vervolgens in een oplossing met zinkzout geplaatst. De negatieve elektrode van de elektrolytische apparatuur wordt verbonden met het werkstuk en een zinkplaat wordt aan de andere kant geplaatst en verbonden met de positieve elektrode van de apparatuur.

Wanneer de stroom wordt ingeschakeld, vloeit de stroom van de positieve elektrode naar de negatieve elektrode, waardoor een laag zink wordt afgezet op het werkstuk.

Galvanisch verzinken

Elektrolytisch verzinken heeft een relatief glad en helder uiterlijk. De plateringslaag die wordt verkregen met het passiveringsproces in kleur is voornamelijk geelgroen van kleur en vertoont een scala aan kleuren.

De plateringslaag die wordt verkregen door het witte passiveringsproces is cyaanwit of witgroen van kleur en heeft een licht iriserend effect wanneer men er onder een bepaalde hoek in zonlicht naar kijkt.

Complexe werkstukken kunnen "verbranden" rond de hoeken en randen, wat resulteert in een dikke zinklaag die er grijs uitziet. Dode stroomhoeken bij interne hoeken kunnen ook leiden tot grijze gebieden onder stroom waar de zinklaag dun is.

Het eindproduct is vrij van zinkklonters en aankoeken.

Thermisch verzinken

Het uiterlijk van thermisch verzinken is iets ruwer en heeft een zilverwitte kleur in vergelijking met elektrolytisch verzinken. Het kan ook proceswatervlekken en een paar druppels vertonen, vooral aan één uiteinde van het werkstuk.

De zinklaag bij thermisch verzinken is echter vele malen dikker dan bij elektrolytisch verzinken en biedt een vele malen grotere weerstand tegen corrosie.

De stalen pijp kan gaan roesten wanneer hij wordt blootgesteld aan lucht en reageert met zuurstof of wanneer hij wordt aangetast door zuurstof in water.

Om dit te voorkomen wordt er een laag galvanisatie aangebracht op de stalen pijp, waardoor er een gegalvaniseerde laag ontstaat die de pijp isoleert van de lucht en beter bestand maakt tegen corrosie en roest.

Roesten gegalvaniseerde stalen buizen?

Het is niet ongewoon dat gegalvaniseerde stalen buizen na verloop van tijd gaan roesten, ook al zijn ze minder gevoelig voor roest dan niet-verzinkte buizen. Hoe lang het duurt voordat roestvorming optreedt, hangt af van verschillende factoren, waaronder de omgeving en de omstandigheden waarin de pijp wordt gebruikt. Als de omgeving bijvoorbeeld vochtig is of de pijp gedurende langere tijd aan regen wordt blootgesteld, kan deze oxideren en vlekken ontwikkelen, wat uiteindelijk tot roest leidt.

Er zijn twee soorten gegalvaniseerde stalen buizen: warm gegalvaniseerd en koud gegalvaniseerd. Warm gegalvaniseerde buizen roesten over het algemeen minder snel dan koud gegalvaniseerde buizen.

De corrosiesnelheid van gegalvaniseerde buizen wordt grotendeels beïnvloed door factoren zoals de verzinkmethode, de dikte van de verzinkte laag, de hoeveelheid verzinking en de omgeving waarin de buizen worden gebruikt.

Koud gegalvaniseerde buizen zijn bijzonder gevoelig voor corrosie. Ze zijn slechts in geringe mate gegalvaniseerd, waarbij alleen de buitenkant van de stalen pijp is gecoat en de binnenkant is blootgesteld. Met een gemiddelde van slechts 20g/m2 van zink aan één kant, zijn deze pijpen gevoelig voor roestvorming.

Onder normale omstandigheden zullen koudverzinkte stalen buizen naar verwachting binnen een jaar beginnen te roesten. De roesttijd kan worden verlengd door de dikte van de gegalvaniseerde laag te vergroten. Zo kan het bij buizen met een dikte van minder dan 2,75 mm 2-3 jaar duren voordat roestvorming optreedt, terwijl buizen met een dikte van 3,0 mm of meer 3-5 jaar kunnen meegaan voordat roestvorming optreedt.

Als een gegalvaniseerde pijp roestig is geworden, kan deze worden behandeld om de roest te verwijderen. Hieronder volgen de belangrijkste methoden om roest van gegalvaniseerde pijpen te verwijderen:

Nadat de stalen pijp gegalvaniseerd is, wordt het oppervlak bedekt met een laag zink die als een barrière tussen de stalen pijp en de atmosfeer fungeert. Dit voorkomt direct contact tussen de atmosfeer en de stalen pijp en beschermt deze tegen corrosie.

De zinklaag op het oppervlak van stalen buizen is zeer reactief en bij normale temperaturen wordt in de lucht een dunne en dichte laag zinkcarbonaat gevormd om het zink tegen oxidatie te beschermen.

Hierdoor is de gegalvaniseerde pijp beschermd tegen roest en hoeft deze niet te worden geverfd met roestwerende verf, of het nu gaat om de zinklaag of de stalen pijp zelf.

Als de zinklaag echter beschadigd raakt (bijvoorbeeld wanneer de stalen buis gelast wordt en de coating op de verbinding afbrandt), wordt de stalen buis blootgesteld aan de lucht en verliest hij de bescherming van de zinklaag. In dat geval moet de stalen buis opnieuw worden geverfd met roestwerende verf.

De gegalvaniseerde laag van de gegalvaniseerde stalen pijp heeft roestwerende eigenschappen en wordt meestal verbonden met schroefdraad.

Over het algemeen is het niet nodig om met roestwerende verf te schilderen, tenzij er onconventionele verbindingsmethoden worden gebruikt, zoals lassen. Als de gegalvaniseerde laag beschadigd is, moet het aangetaste gebied met roestwerende verf worden geverfd.