Heb je je ooit afgevraagd hoe autogeen lassen werkt en waarom het zo belangrijk is in de machinebouw? Dit artikel beschrijft de principes, soorten gasvlammen en materialen die worden gebruikt bij autogeen lassen. Aan het eind zul je begrijpen hoe verschillende gassen en lasdraden de kwaliteit en veiligheid van lasprocessen beïnvloeden.

(1) Zuurstof

Zuurstof is bij normale temperatuur en druk een gas met de molecuulformule O2.

Zuurstof zelf is niet brandbaar, maar het kan andere brandbare stoffen helpen verbranden en heeft een sterk verbrandingsbevorderend effect.

De zuiverheid van zuurstof heeft een directe invloed op de kwaliteit, de productiviteit en het zuurstofverbruik van gaslassen en gas snijden.

Hoe zuiverder de zuurstof, hoe beter de kwaliteit van het autogeen lassen en autogeen snijden.

(2) Acetyleen

Acetyleen is een kleurloze koolwaterstofverbinding met een speciale geur, verkregen door de interactie van calciumcarbide en water, met de molecuulformule C2H2.

Acetyleen is een brandbaar gas en de vlamtemperatuur die ontstaat wanneer het gemengd wordt met lucht is 2350°C, terwijl de vlamtemperatuur die ontstaat wanneer het gemengd wordt met zuurstof en verbrand wordt 3000-3300°C is.

Acetyleen is een gevaarlijk gas dat onder bepaalde druk- en temperatuuromstandigheden explosief is.

(3) Vloeibaar petroleumgas (LPG)

Vloeibaar petroleumgas bestaat voornamelijk uit koolwaterstoffen zoals propaan (C3H8), butaan (C4H10) en propyleen (C3H6).

Het bestaat als een gas onder normale druk, maar kan vloeibaar worden gemaakt bij een druk van 0,8-1,5 MPa voor opslag en transport, vandaar de naam Liquefied Petroleum Gas.

Net als acetyleen is LPG explosief wanneer het met lucht of zuurstof wordt gemengd, maar het is veel veiliger dan acetyleen.

(1) Autogeen-acetyleenvlam.

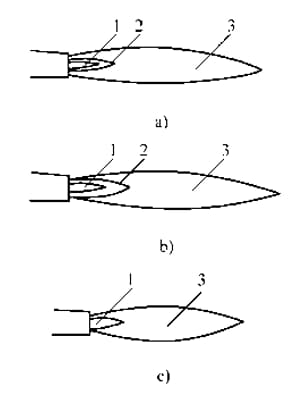

De structuur en vorm van de Oxy-Acetylene vlam:

a) Neutrale vlam b) Carbonerende vlam c) Oxiderende vlam

1- Vlamcentrum 2- Binnenvlam 3- Buitenvlam

| Type vlam | Mengverhouding van zuurstof en acetyleen | Maximale vlamtemperatuur/℃ | Kenmerken van de vlam |

| Neutrale vlam | 1.1-1.2 | 3050-3150 | Zuurstof en acetyleen worden volledig verbrand, zonder zuurstofoverschot of acetyleenoverschot. De kern van de vlam is helder, met duidelijke contouren, en de binnenste vlam heeft een zekere mate van reduceerbaarheid. |

| Carbonisatievlam | <1.1 | 2700-3000 | Acetyleen is overtollig en er is vrije koolstof en waterstof in de vlam, die een sterk reductie-effect heeft en ook een zeker koolstofeffect. De volledige vlam van de carbonisatievlam is langer dan die van de neutrale vlam. |

| Oxide vlam | >1.2 | 3100-3300 | Er is een overmaat aan zuurstof in de vlam, die sterke oxiderende eigenschappen heeft. De hele vlam is kort en de lagen van de binnenste en buitenste vlam zijn onduidelijk. |

De structuur van de Zuurstof-Liquefied Petroleum Gas-vlam is in principe dezelfde als die van de Oxy-Acetylene-vlam en kan ook worden ingedeeld in oxiderende vlam, carburerende vlam en neutrale vlam.

Het vlamcentrum ondergaat gedeeltelijke ontledingsreacties, maar met minder ontledingsproducten.

De binnenste vlam is niet zo helder als acetyleen en ziet er enigszins blauwachtig uit, terwijl de buitenste vlam helderder en langer is dan de Oxy-Acetyleen vlam.

Door het hogere ontstekingspunt van vloeibaar petroleumgas is het moeilijker te ontsteken dan acetyleen en is voor ontsteking een directe vlam nodig.

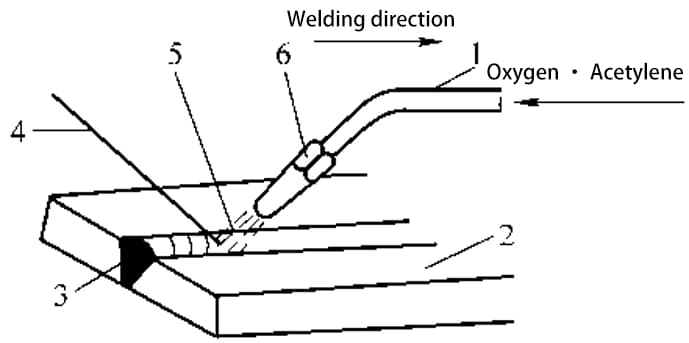

(1) Principes van gaslassen.

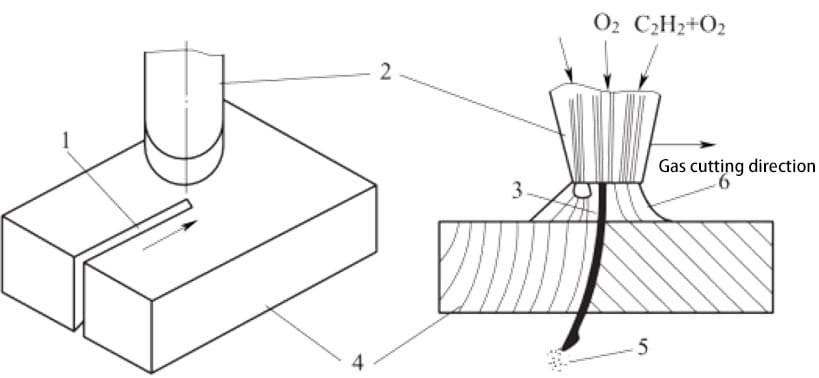

1 - gasmengbuis; 2 - werkstuk; 3 - lasverbinding; 4 - lasdraad; 5 - lasdraad. Gasvlam; 6 - Lastoorts.

(2) Kenmerken en toepassingen van autogeen lassen

De voordelen van autogeen lassen zijn dat het eenvoudige apparatuur vereist, eenvoudig te bedienen is, lage kosten met zich meebrengt en een groot aanpassingsvermogen heeft. Het kan worden gebruikt op plaatsen zonder elektriciteitsvoorziening voor gemakkelijk lassen.

De nadelen van autogeen lassen zijn dat de vlamtemperatuur laag is, de verwarming verspreid is, de warmte-beïnvloede zone breed is, het werkstuk gemakkelijk vervormd en oververhit raakt en de kwaliteit van het gas lasverbindingen is niet zo gemakkelijk te garanderen als bij booglassen met elektroden.

De productiviteit is laag en het is moeilijk om dikke metalen te lassen. Het is ook een uitdaging om te automatiseren.

(1) Gas Lasdraad

Tabel 3-2 Kwaliteit en gebruik van gewone stalen lasdraden.

| Koolstof constructiestaal lasdraad | Laskabel van gelegeerd constructiestaal | Roestvrijstalen lasdraad | |||

| Rang | doel | Rang | doel | Rang | Doel: |

| H08 | Lassen van staalconstructies met een laag koolstofgehalte | H10Mn2 | Zelfde doel als HO8Mn | H03H21N10 | Lassen van roestvast staal met ultralaag koolstofgehalteHet verbinden van 18-8 type roestvast staal |

| H08Mn2Si | |||||

| H08A | Lassen van belangrijk koolstofstaal met een laag en gemiddeld koolstofgehalte en bepaalde lage gelegeerd staal structuren | H10Mn2MoA | Gewoon laaggelegeerd staal lassen | H06H21N10 | Lassen van roestvrij staal type 18-8 |

| H08E | Zelfde doel als H08A, met goede procesprestaties | H10Mn2MoVA | Gewoon laaggelegeerd staal lassen | H08H21N10 | Lassen van roestvrij staal type 18-8 |

| H0SMn | Lassen van belangrijke constructies van koolstofstaal en gewoon laaggelegeerd staal, zoals boilers, drukvaten, enz. | HO8CrMoA | Lassen van chroom molybdeenstaal en andere H | O8H19N10T | Lassen van constructiestaal met hoge sterkte en hittebestendig gelegeerd staal, enz. |

| H08MnA | Zelfde doel als H08Mn, maar met goede procesprestaties | H18CrMoA | Gelast constructiestaal, zoals chroommolybdeenstaal, chroommangaansiliciumstaal, enz. | H12C24N13 | Lassen van constructiestaal met hoge sterkte en hittebestendig gelegeerd staal, enz. |

| H15A | Lassen van werkstukken met gemiddelde sterkte | H30CrMnSiA | Lassen van chroom mangaan silicium staal | H12H26N21 | Lassen van constructiestaal met hoge sterkte en hittebestendig gelegeerd staal, enz. |

| H15Mn | Lassen van werkstukken met gemiddelde sterkte | H10CrMoA | Lassen van hittebestendig gelegeerd staal | ||

| Model lasdraad | Lasdraad kwaliteit | naam | Belangrijkste chemische bestanddelen | Smeltpunt/℃ | doel |

| SCu1898 (CuSnl) | HS201 | Zuiver koperen lasdraad | ω(Sn) ≤ 1,0% ω(Si)=0,35% -0,5% ω(Mn)=0,35% -0,5%, de rest is Cu | 1083 | Gaslassen, argon booglassen en plasmabooglassen van zuiver koper |

| SCa6560 (CuSi3Mn) | HS211 | Bronzen lasdraad | ω(Si)=2.8%~4.0% ω(Mn) ≤ 1,5%, de rest is Cu | 958 | Gaslassen, booglassen met ammoniak en plasmaboog lassen van brons |

| SCu4700 (CuZn40Sn) | HS221 | Messing lasdraad | ω(Cu)=57% -61% ω(Sn)=0,25% -1,0%, de rest is Zn | 886 | Gaslassen, argon booglassen en plasmabooglassen van messing |

| SCu6800 (CuZn40Ni) | HS222 | Lassen van messing draad | ω(Cu)=56% -60% ω(Sn)=0,8% -1,1% ω(Si)=0,05% -0,15% ω(Fe)=0,25% -1,20% ω(Ni)=0,2% -0,8% De rest is Zn | 860 | |

| SCu6810A (CuZn40SnSi) | HS223 | Messing lasdraad | ω(Cu)=58% -62% ω(Si)=0,1% -0,5% ω(Sn) ≤ 1,0. De rest is Zn | 905 |

Tabel 3-4: Veel voorkomende soorten, kwaliteiten, chemische samenstellingen en toepassingen van aluminium en aluminium Lassen van legeringen Draden.

| Model lasdraad | Lasdraad kwaliteit | naam | Belangrijkste chemische bestanddelen | Smeltpunt/℃ | doel |

| SAl1450 (A199.5Ti) | HS301 | Zuiver aluminium lasdraad | ω(Al)≥99.5% | 660 | Gaslassen en argon booglassen van zuiver aluminium |

| SAl4043 (AIS) | HS311 | Aluminium siliciumlegering lasdraad | ω(Si)=4,5% -6%, anderen zijn Al | 580-610 | Lassen van aluminium andere legeringen dan aluminium magnesiumlegeringen |

| SAB103 (AIMnl) | HS321 | Aluminium mangaan legering lasdraad | ω(Mn)=1,0% -1,6%, de rest is Al | 643-654 | Gaslassen en ammoniak booglassen van aluminium mangaanlegering |

| SAl5556 (AlMg5 MnlTi) | HS331 | Aluminium magnesiumlegering lasdraad | ω(Mg)=4.7%~5.5% ω(Mn)=0,3% -1,0% ω(Ti)=0,05% -0,2 De rest is Al | 638-660 | Lassen van aluminium magnesiumlegeringen en aluminium zink magnesiumlegeringen |

Tabel 3-5: Soorten, kwaliteiten, chemische samenstellingen en toepassingen van gietijzeren gaslasdraden.

| Lasdraad model en kwaliteit | Chemische samenstelling/% | doel | ||||

| ω (C) | ω (Mn) | ω (S) | ω (P) | ω (Si) | ||

| RZC-I | 3.20-3.50 | 0.6-0.75 | ≤0.10 | 0.5-0.75 | 2.7-3.0 | Lasreparatie van grijs gietijzer |

| RZC-2 | 3.5-4.5 | 0.3-0.8 | ≤0.1 | ≤0.05 | 3.0-3.8 | |

| HS401 | 3.0~4.2 | 0.3-0.8 | ≤0.08 | ≤0.5 | 2.8-3.6 | |

| HS402 | 3.0-4.2 | 0.5-0.8 | ≤0.05 | ≤0.5 | 3.0-3.6 | Lassen van reparatie van nodulair gietijzer |

(2) Gas Lasvloeistof

Tabel 3-6: Kwaliteiten, prestaties en toepassingen van veelgebruikte gaslasvloeistoffen.

| Lassen Flux Grade | naam | Basisprestaties | Toepassing |

| CJ101 | Roestvrij staal en hittebestendig staal Gas Las Flux | Het heeft een smeltpunt van 900℃ en heeft goede bevochtigende eigenschappen, die kunnen voorkomen dat het gesmolten metaal oxideert. De slak is na het lassen gemakkelijk te verwijderen. | Gebruikt voor gas lassen van roestvrij staal en hittebestendig staal |

| CJ201 | Gaslasflux voor gietijzer | Het heeft een smeltpunt van 650℃ en reageert alkalisch. Het heeft deliquescence en kan effectief silicaten en oxiden verwijderen die tijdens het gas worden gegenereerd. lassen van gietijzer. Het heeft ook de functie om het smelten van metalen te versnellen. | Gebruikt voor autogeen lassen van gietijzeren onderdelen |

| CJ301 | Koper Gas Las Flux | Het is een zout op basis van borium, dat gevoelig is voor deliquescence en een smeltpunt van ongeveer 650 ℃ heeft. Het heeft een zure reactie en kan effectief koperoxide en koperoxide oplossen. | Gebruikt voor gas lassen van koper en koperlegeringen |

| CJ401 | Aluminium Gas Las Flux | Het smeltpunt is ongeveer 560℃, het heeft een zure reactie en kan de aluminiumoxidefilm effectief vernietigen. Vanwege de sterke hygroscopiciteit kan het echter het volgende veroorzaken corrosie van aluminium in de lucht. Na het lassen moet de slak grondig worden gereinigd. | Gebruikt voor autogeen lassen van aluminium en aluminiumlegeringen |

De gaslasstroomkwaliteiten worden aangeduid met CJ gevolgd door drie cijfers en de coderingsmethode is: CJxxx.

De samenstelling van gaslasapparatuur:

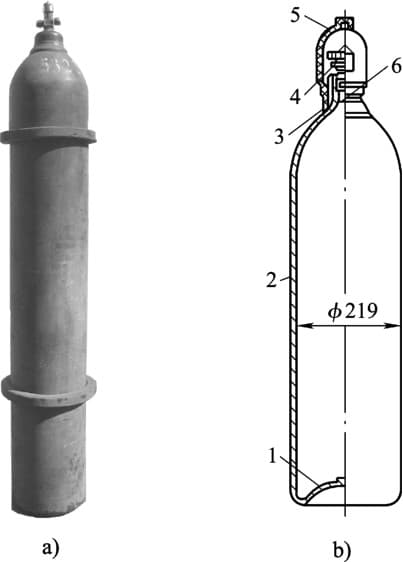

1. Zuurstofcilinder

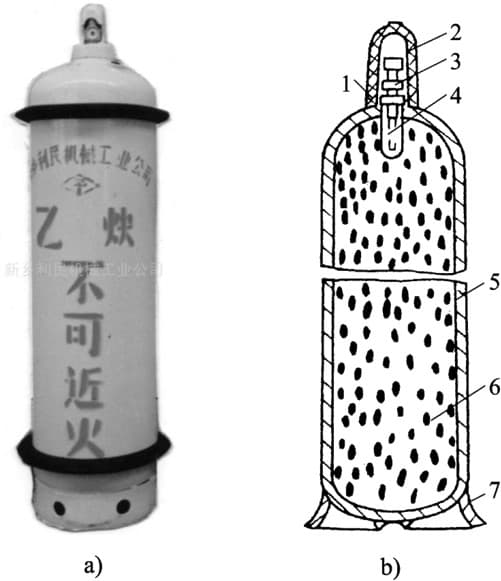

2. Acetyleencilinder

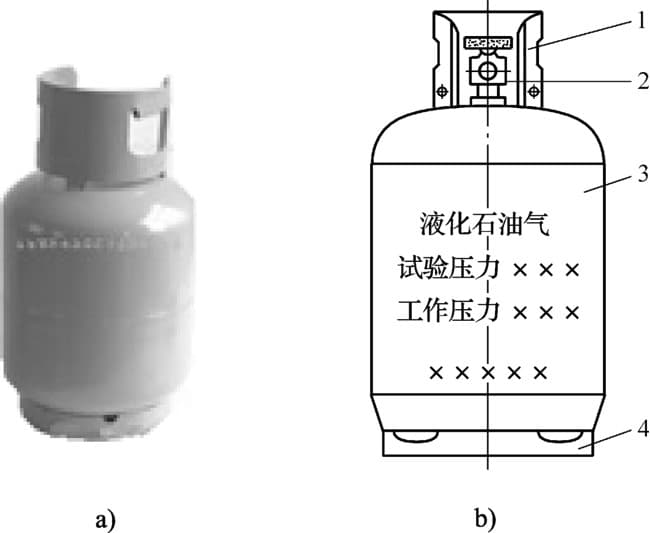

3. Cilinder van vloeibaar petroleumgas (LPG cilinder)

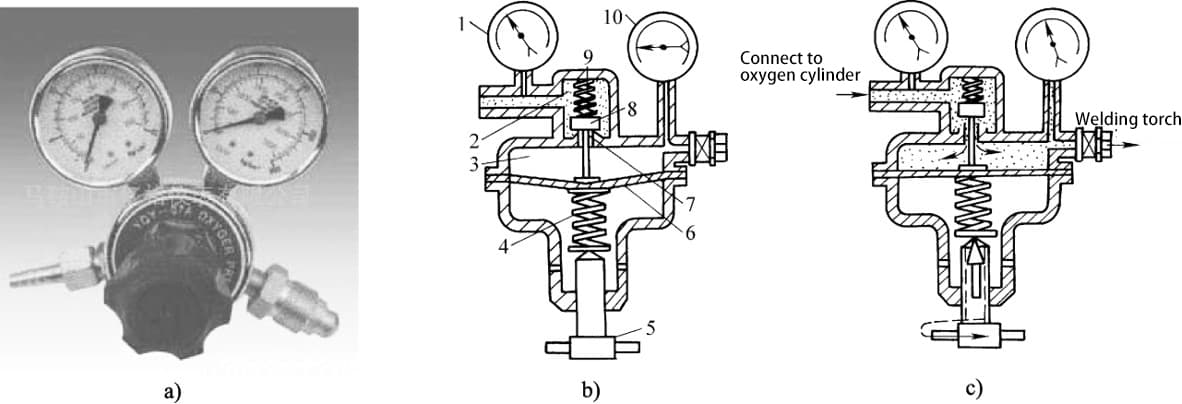

4. Drukregelaar

(1) Functies en soorten drukregelaars

De functie van een drukregelaar is om het gas onder hoge druk in de cilinder te reduceren tot de vereiste druk voor gebruik en een stabiele druk te handhaven tijdens gebruik.

Drukregelaars kunnen worden ingedeeld in zuurstofdrukregelaars, acetyleendrukregelaars, drukregelaars voor vloeibaar petroleumgas, enz. op basis van hun gebruik.

Op basis van hun structuur kunnen ze worden ingedeeld in eentraps- en tweetrapsregelaars. Op basis van hun werkingsprincipes kunnen ze worden ingedeeld in direct werkende en omgekeerd werkende regelaars.

(2) Zuurstofregelaar

(3) Acetyleenregelaar

(4) Vloeibaar gemaakte petroleum Gasregelaar

De functie van de LPG-regelaar is om de druk in de gascilinder te verlagen tot de werkdruk en de uitgangsdruk te stabiliseren om een gelijkmatige gastoevoer te garanderen.

Over het algemeen kunnen regelaars voor huishoudelijk gebruik enigszins worden aangepast om te worden gebruikt voor het snijden van algemene dikte van staalplaat.

Daarnaast kan de Liquefied Petroleum Gas Regulator ook rechtstreeks worden gebruikt met een propaanregelaar.

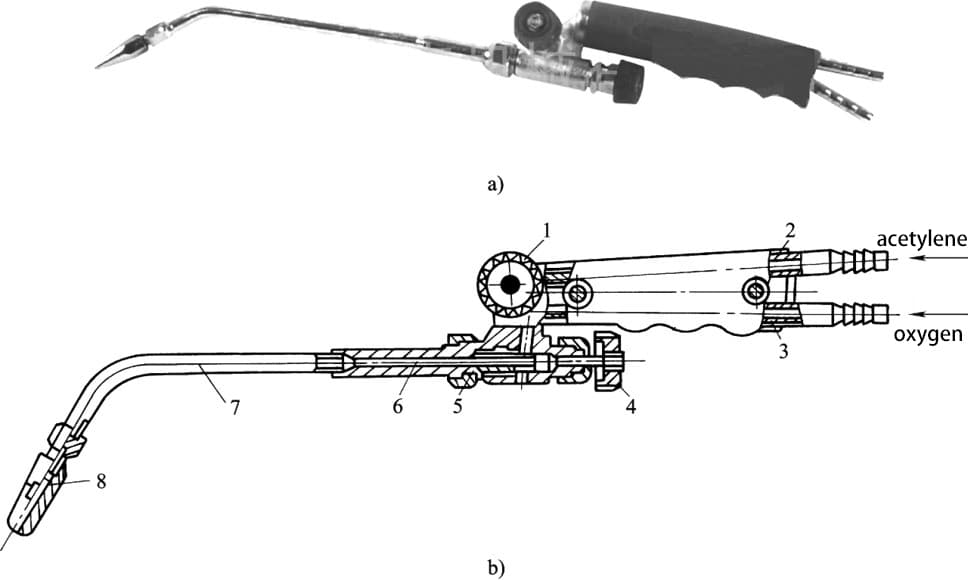

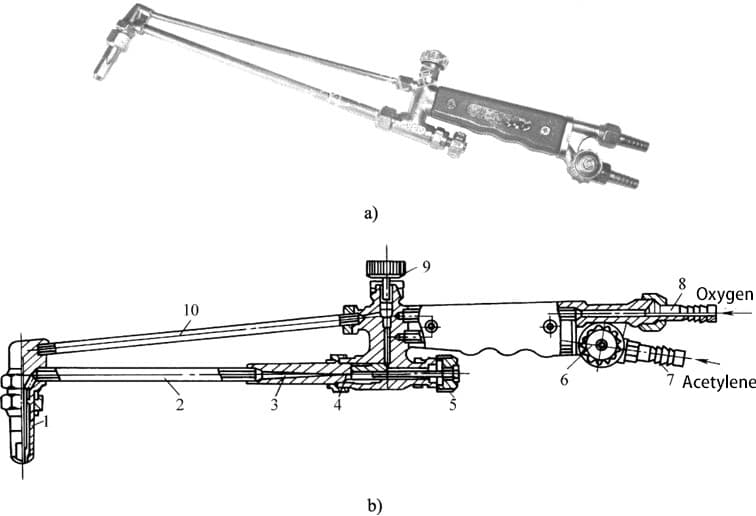

5. Lastoorts

(1) Functies en Soorten lassen Fakkel

De functie van een lastoorts is om brandbaar gas en zuurstof in een bepaalde verhouding te mengen en met een bepaalde snelheid uit te spuiten voor verbranding, waardoor een vlam ontstaat met een bepaalde energie, samenstelling en stabiele vorm.

Op basis van de verschillende manieren waarop brandbaar gas en zuurstof worden gemengd, kunnen lastoortsen worden onderverdeeld in lastoortsen van het injectietype (ook bekend als laag-laag-laag-lastoortsen).druklassen lastoortsen) en lastoortsen met gelijke druk.

(2) Structuur en principe van de injectielastoorts

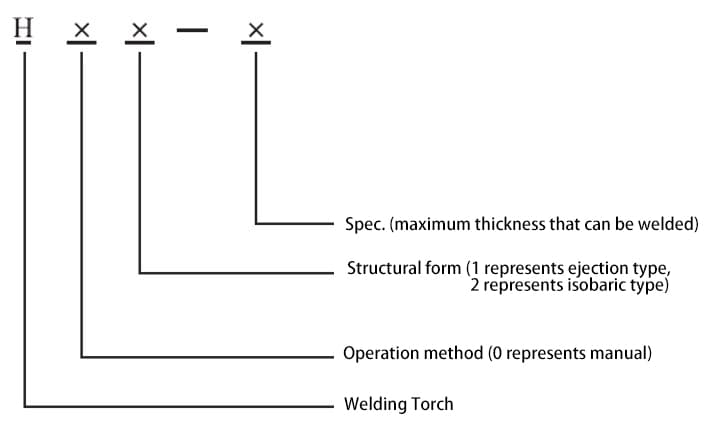

(3) Weergave van het model lastoorts

Het model lastoorts bestaat uit de Pinyin-letter "H" gevolgd door het serienummer en de specificatie die de structurele vorm en werkingsmodus weergeeft.

6. Gasslang

De gassen in de zuurstofcilinder en acetyleencilinder moeten via rubberen slangen naar de las- of snijbrander worden getransporteerd.

Volgens de nationale norm "Rubber slang voor gaslassen, snijden en soortgelijke werkzaamheden" is de zuurstofslang blauw en de acetyleenslang rood.

De lengte van de slang die op de lastoorts wordt aangesloten mag niet minder dan 5 meter zijn, maar als de slang te lang is, zal de weerstand tegen de gasstroom toenemen.

Over het algemeen wordt een lengte van 10 tot 15 meter aanbevolen. De rubberen slang die voor de lastoorts wordt gebruikt, mag niet verontreinigd zijn met olie of lekgas en het is ten strengste verboden om slangen tussen verschillende gassen te verwisselen.

7. Ander Hulpgereedschap

(1) Lasbril

(2) Ontstekingspistool

Een pistoolontstekingspistool is de veiligste en handigste manier om de lastoorts te ontsteken.

Daarnaast omvat lasgereedschap ook reinigingsgereedschap zoals draadborstels, hamers en vijlen; gereedschap voor het aansluiten en sluiten van gasdoorgangen, zoals tangen, draad, slangklemmen, moersleutels en reinigingsnaalden voor lasmondstukken.

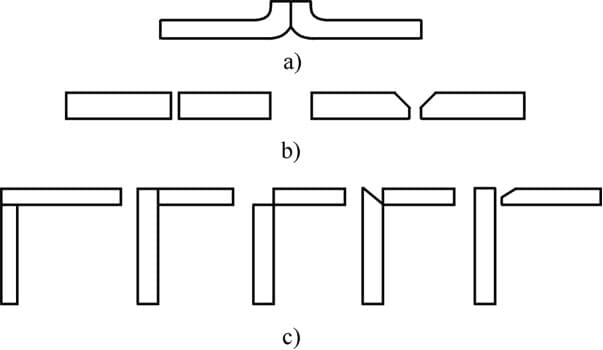

1. Vorm van Gezamenlijk

Tabel 3-7 Vorm en afmetingen van overlapverbindingen en stootnaden voor laag koolstofstaal

| Gezamenlijke vorm | Plaatdikte/mm | Gekrulde en stompe randen/mm | Kloof/mm | Groefhoek | Diameter lasdraad/mm |

| Krimpende verbinding | 0.5-1.0 | 1.5-2.0 | niet nodig | ||

| I-vormige groef stootvoeg | 1.0-5.0 | 1.0-4.0 | 2.0-4.0 | ||

| V-groef stootvoeg | >5.0 | 1.5-3.0 | 2.0-4.0 | Linker lasmethode 80 °, rechter lasmethode 60 ° | 3.0-6.0 |

2. Gaslasparameters

(1) Type lasdraad, kwaliteit en diameter

| Lasdikte/mm | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Diameter lasdraad/mm | 1-2 of zonder lasdraad | 2-3 | 3-3.2 | 3.2-4 | 4-5 |

(2) Gas Las Flux

De keuze van de gaslasstroom moet worden gebaseerd op de samenstelling en eigenschappen van het werkstuk. Over het algemeen heeft koolstof constructiestaal geen gaslasstroom nodig voor autogeen lassen.

Voor roestvast staal, hittebestendig staal, gietijzer, koper en koperlegeringen en aluminium en aluminiumlegeringen is het echter nodig om een gaslasstroom te gebruiken voor autogeen lassen.

(3) Eigenschappen en efficiëntie van vlammen

1) Eigenschappen van vlammen

2) Efficiëntie van vlammen

Tabel 3-9 Selectie van gaslasvlammen voor verschillende metaalmaterialen.

| Type materiaal | Type vlam | Type materiaal | Type vlam |

| Laag en middel koolstofstaal | Neutrale vlam | Aluminium nikkel staal | Neutrale vlammen of iets meer acetyleen neutrale vlammen |

| Laag gelegeerd staal | Neutrale vlam | Mangaanstaal | Oxide vlam |

| Paars koper | Neutrale vlam | Gegalvaniseerd ijzerblad | Oxide vlam |

| Aluminium en aluminiumlegeringen | Neutrale vlam of licht verkoolde vlam | Snelstaal | Carbonisatievlam |

| Lood, tin | Neutrale vlam | Harde legering | Carbonisatievlam |

| Brons | Neutrale vlam of lichte oxidatievlam | Staal met hoog koolstofgehalte | Carbonisatievlam |

| Roestvrij staal | Neutrale vlam of licht verkoolde vlam | Gietijzer | Carbonisatievlam |

| Messing | Oxide vlam | Nikkel | Carbonisatievlam of neutrale vlam |

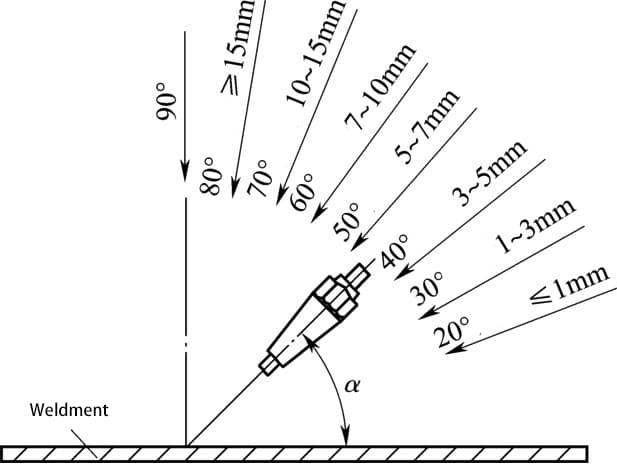

(4) Mondstukgrootte en kantelhoek van lastoorts

Het mondstuk is de uitlaat voor het zuurstof-acetyleenmenggas. Elke lastoorts is uitgerust met een set mondstukken met verschillende diameters. Bij het lassen van dikkere werkstukken moet een groter mondstuk worden gekozen.

Tabel 3-10 Keuze van spuitmonden voor lasnaden van verschillende dikte.

| Lasmondstuknummer | 1 | 2 | 3 | 4 | 5 |

| Lasdikte/mm | <1.5 | 1~3 | 2~4 | 4~7 | 7~11 |

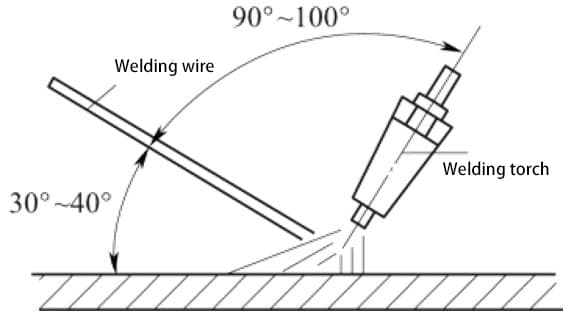

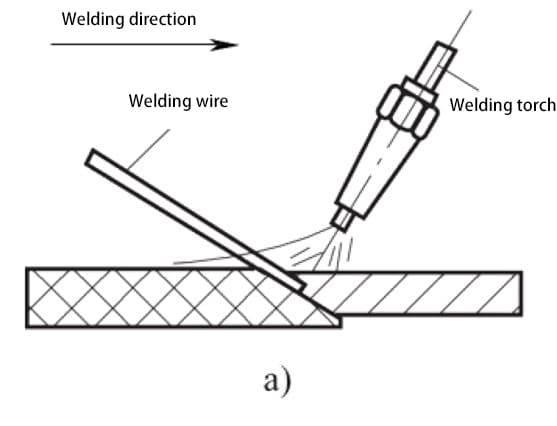

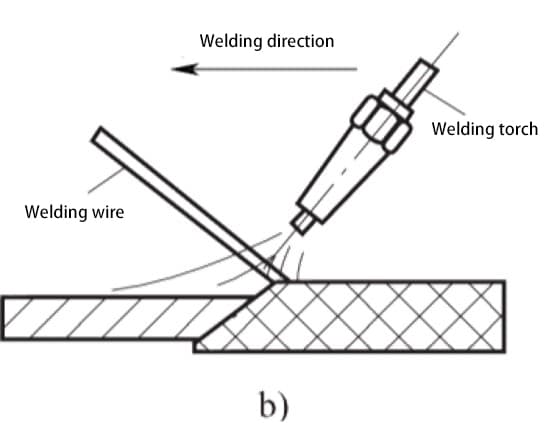

(5) Lasrichting.

(6) Lassnelheid.

Invloed van gaslasparameters op Laskwaliteit en Weld Seam Formation.

Diameter lasdraad:

Lasmondstuknummer:

Oppervlaktegesteldheid van het basismateriaal:

Afstand van lasmondstuk tot lasnaad:

1. Principe van snijden met gas

Brandsnijden met gas is een snijmethode waarbij de thermische energie van een gasvlam wordt gebruikt om het snijgebied van een werkstuk voor te verwarmen tot de ontstekingstemperatuur en waarbij vervolgens een snelle stroom snijzuurstof wordt gespoten, waardoor deze verbrandt en warmte afgeeft, waardoor het snijproces tot stand komt.

(1) Voordelen van snijden met gas:

(2) Nadelen van snijden met gas:

(3) Toepassingen van snijden met gas

Het snijden met gas wordt wijdverspreid toegepast in de industrie vanwege de hoge efficiëntie, kosteneffectiviteit en operationele eenvoud. Het blinkt uit in:

1. Voorwaarden voor snijden met gas

(1) Het ontstekingspunt van het metaal in zuurstof moet lager liggen dan het smeltpunt. Dit is de meest basale voorwaarde voor het normale proces van oxy-brandstof snijden.

(2) Het smeltpunt van het metaaloxide dat tijdens het autogeensnijproces wordt geproduceerd, moet lager zijn dan het smeltpunt van het metaal zelf, en het moet een goede vloeibaarheid hebben, zodat het oxide van het metaaloxide kan worden weggeblazen. kerf in vloeibare toestand.

Tabel 3-11 Smeltpunten van gewone Metalen materialen en hun oxiden.

| Metalen materialen | Smeltpunt van metaal/℃ | Smeltpunt van oxide/℃ |

| zuiver ijzer | 1535 | 1300-1500 |

| zacht staal | 1500 | 1300~1500 |

| hoog koolstofstaal | 1300~1400 | 1300-1500 |

| aluminium | 1200 | 1300~1500 |

| koper | 1084 | 1230-1336 |

| lood | 327 | 2050 |

| aluminium | 658 | 2050 |

| chroom | 1550 | 1990 |

| nikkel | 1450 | 1990 |

| zink | 419 | 1800 |

(3) De verbranding van metalen in de snijzuurstofstraal moet een exotherme reactie zijn. Het resultaat van een exotherme reactie is namelijk de productie van een grote hoeveelheid warmte door de verbranding van de bovenste metaallaag, die een voorverwarmende rol speelt voor de onderste metaallaag.

(4) De thermische geleidbaarheid van het metaal mag niet te hoog zijn. Anders zal de warmte die vrijkomt door oxidatie tijdens de voorverwarmingsvlam en gas snijproces wordt geleid en afgevoerd, waardoor het snijden van gas niet halverwege kan starten of stoppen.

2. Snijeigenschappen van gewone metalen

(1) Laag koolstofstaal en laag gelegeerd staal kunnen aan de eisen voldoen zodat het snijden met gas soepel kan worden uitgevoerd.

(2) Gietijzer kan niet worden gesneden met autogeen snijden.

(3) Staal met een hoog chroomgehalte en chroomnikkelstaal produceert chroomoxide en nikkeloxide met een hoog smeltpunt (ongeveer 1990℃), wat het snijden met gas moeilijk maakt.

(4) Koper, aluminium en hun legeringen hebben een ontstekingspunt dat hoger ligt dan hun smeltpunt en een goede thermische geleidbaarheid, wat het snijden met gas moeilijk maakt.

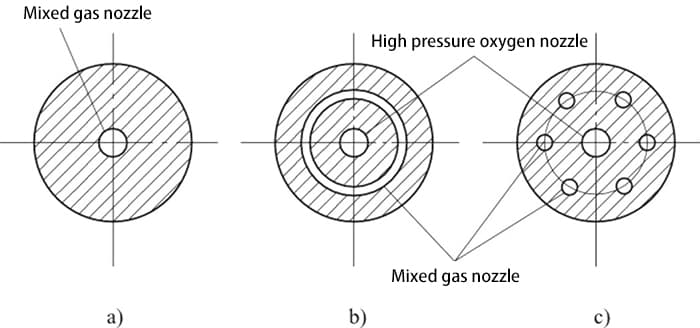

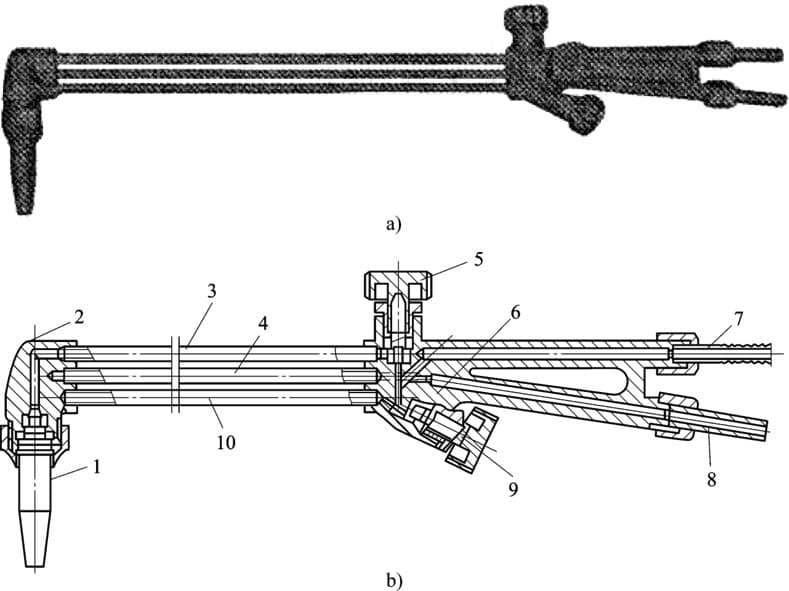

1. Snijbrander

(1) Functie en classificatie van snijbrander

De functie van een snijbrander is om brandbaar gas en zuurstof in een bepaalde verhouding en op een bepaalde manier te mengen om een voorverwarmingsvlam met een bepaalde energie en vorm te vormen, en om snijzuurstof in het midden van de voorverwarmingsvlam te spuiten om gas te snijden.

Snijbranders kunnen worden onderverdeeld in twee soorten: snijbranders van het injectietype en snijbranders van het gelijke-druktype op basis van de verschillende manieren om brandbaar gas en zuurstof te mengen.

Volgens de verschillende soorten brandbaar gas, kunnen ze worden onderverdeeld in acetyleen snijbranders, vloeibaar petroleumgas snijbranders, enzovoort.

(2) Structuur en principe van de injectiesnijbrander

Structuur van de snijbrander van het injectietype.

Open tijdens het snijden met gas eerst de voorverwarmingszuurstofregelklep en de acetyleenregelklep en steek aan om een voorverwarmingsvlam te produceren om het werkstuk voor te verwarmen.

Wanneer het werkstuk is voorverwarmd tot het ontstekingspunt, opent u de regelklep van de snijzuurstof.

Op dit moment stroomt de snelle snijzuurstof door de snijzuurstofpijp en wordt deze uit het middelste gat van het snijmondstuk gespoten om gas te snijden.

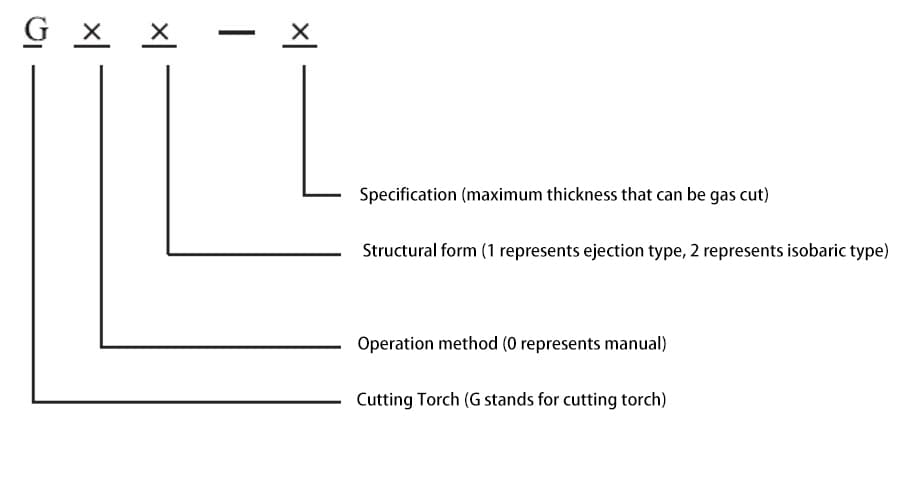

(3) Weergave van snijbrander model

Het snijbrander model is samengesteld uit de Chinese Pinyin letter G en een nummer dat de structuur en werkingsmodus weergeeft, evenals de specificaties.

(3) Weergavemethode van het model van de snijbrander

Het model van de snijbrander bestaat uit de Chinese Pinyin-letter G plus een reeks cijfers en specificaties die de structurele vorm en de bedieningsmethode weergeven.

(4) Snijbrander op vloeibaar petroleumgas

Voor snijbranders op vloeibaar petroleumgas kan, door de verschillende verbrandingskenmerken tussen vloeibaar petroleumgas en acetyleen, de injector-type snijbrander die gebruikt wordt voor acetyleen niet rechtstreeks gebruikt worden.

De snijbrander moet worden aangepast of er moet een speciaal mondstuk voor vloeibaar petroleumgas worden gebruikt.

Naast zelfmodificatie kunnen snijbranders op vloeibaar petroleumgas ook worden gekocht als gespecialiseerde apparatuur.

(5) Snijbrander met gelijke druk.

2. Gassnijmachine

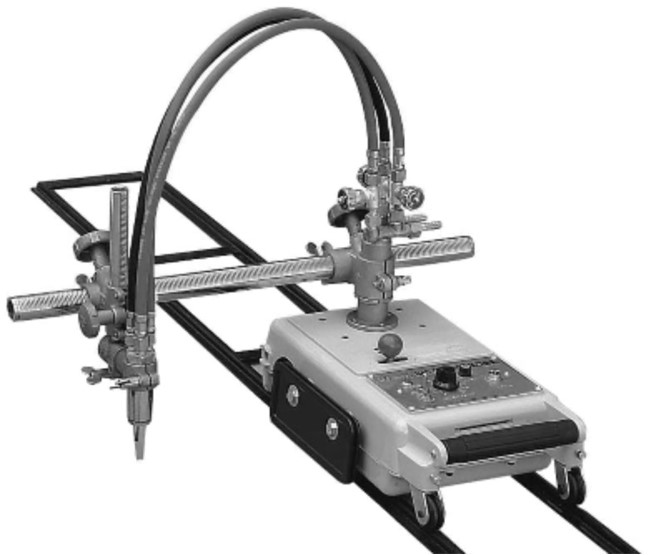

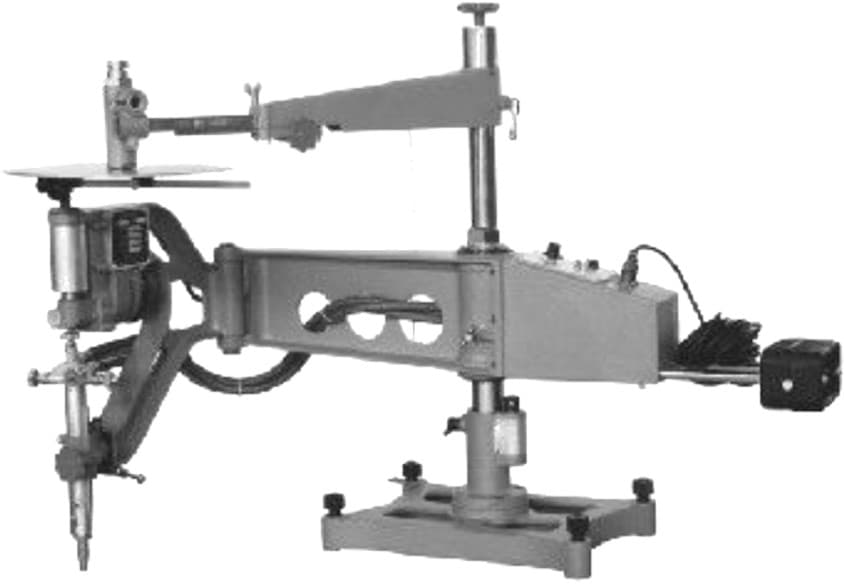

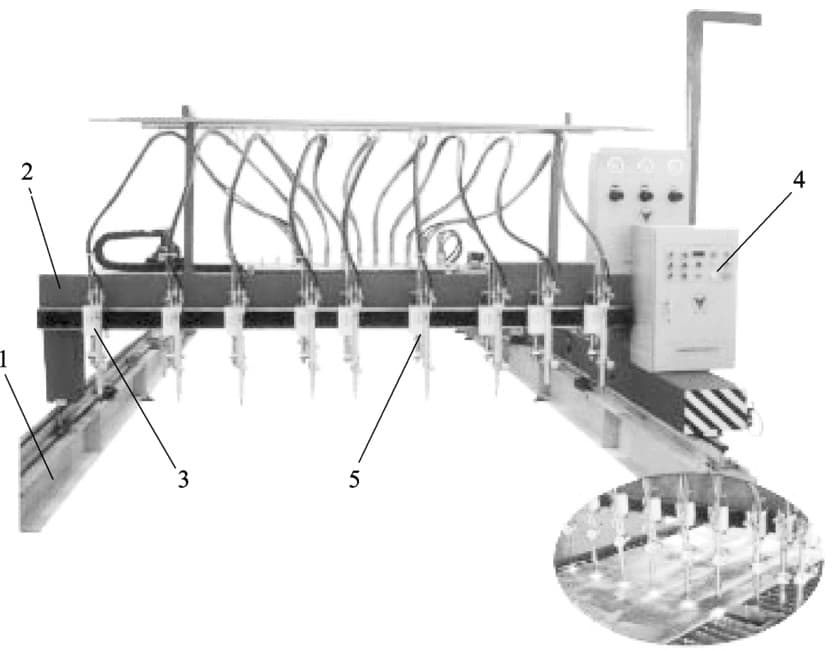

Een gas snijmachine is een gemechaniseerd apparaat dat handmatige snijbranders vervangt voor het snijden met gas.

(1) Halfautomatische gassnijmachine.

(2) Profielsnijmachine op gas.

(3) CNC Gassnijmachine.

1. Gassnijparameters.

Tabel 3-12: Relatie tussen Stalen plaat Gassnijdikte, snijsnelheid en zuurstofdruk.

| Dikte staalplaat /mm | Snijsnelheid gas /(mn/min) | Zuurstofdruk /MPa |

| 4 | 450-500 | 0.2 |

| 5 | 400-500 | 0.3 |

| 10 | 340-450 | 0.35 |

| 15 | 300-375 | 0.375 |

| 20 | 260-350 | 0.4 |

| 25 | 240-270 | 0.425 |

| 30 | 210-250 | 0.45 |

| 40 | 180-230 | 0.45 |

| 60 | 160-200 | 0.5 |

| 80 | 450-180 | 0.6 |

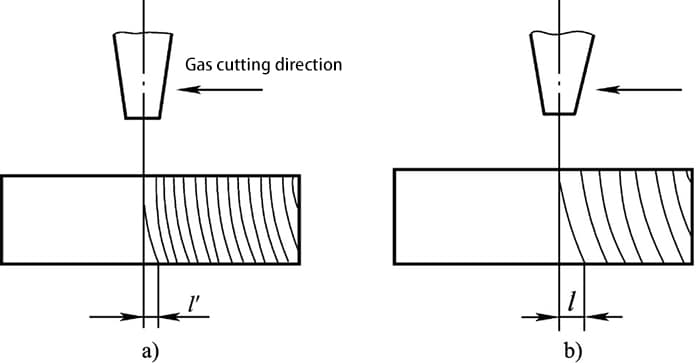

(2) Gassnijsnelheid

(3) Eigenschappen en efficiëntie van de voorverwarmingsvlam.

Het doel van de voorverwarmingsvlam is om de metalen snijdelen te verhitten en op een temperatuur te houden die in de zuurstofstroom kan branden, terwijl het er ook voor zorgt dat de oxidehuid op het oppervlak van het staal afschilfert en smelt, waardoor de zuurstofstroom zich gemakkelijker met het ijzer kan verbinden.

De efficiëntie van de voorverwarmingsvlam wordt uitgedrukt in de hoeveelheid brandbaar gas die per uur wordt verbruikt en moet worden geselecteerd op basis van de dikte van het snijgedeelte.

Over het algemeen geldt dat hoe dikker het snijgedeelte, hoe groter de efficiëntie van de voorverwarmingsvlam moet zijn.

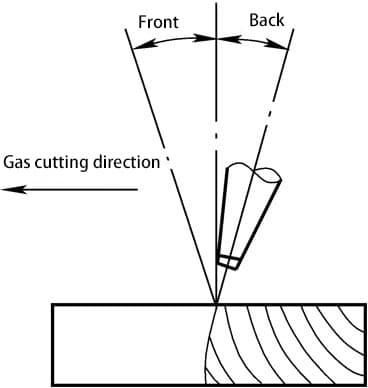

(4) Kantelhoek van snijmondstuk en snijdeel.

Relatie tussen de kantelhoek van het snijmondstuk en de dikte van het snijdeel.

| Snijdikte /mm | <6 | 6-30 | >30 | ||

| Begin met snijden | Na het doorsnijden van | Stoppen met snijden | |||

| Schuine hoek richting | Naar achteren kantelen | Verticaal | Voorwaartse kanteling | Verticaal | Naar achteren kantelen |

| Hellingshoek | 25°-45° | 0° | 5~10° | 0° | 5°~10° |

(5) Afstand tussen snijmondstuk en snijoppervlak.

De afstand tussen het snijmondstuk en het oppervlak van het snijdeel moet worden bepaald op basis van de lengte van de voorverwarmingsvlam en de dikte van het snijdeel, meestal tussen 3 en 5 mm.

Deze verwarmingsconditie is optimaal en minimaliseert de kans op carburatie van het snijoppervlak.

Als de dikte van het snijgedeelte minder dan 20 mm is, kan de vlam langer zijn en kan de afstand passend worden vergroot.

Als de dikte van het te snijden onderdeel groter is dan of gelijk is aan 20 mm, moet de vlam korter zijn en moet de afstand passend worden verkleind vanwege de lagere snijsnelheid van het gas.

2. Temperen van gas snijden (lassen).

(1) De slang voor gastransport is te lang, te smal of te gedraaid.

(2) De brandtijd is te lang of het mondstuk bevindt zich te dicht bij het werkstuk.

(3) Aan het uiteinde van het snijmondstuk (lasmondstuk) blijven te veel uitgesmolten metaaldeeltjes plakken.

(4) Vaste koolstofhoudende deeltjes of andere stoffen hechten zich aan de gasdoorgang in de slang voor gastransport of de snij- (las)toorts.