Wat is het geheim achter foutloze lassen en precieze sneden bij autogeen lassen en snijden? Het komt allemaal neer op de vlam. Dit artikel gaat in op de verschillende soorten vlammen die worden gebruikt bij autogeen lassen en snijden en beschrijft hun kenmerken en toepassingen. Lezers leren hoe het kiezen van de juiste vlam de kwaliteit en efficiëntie van hun lasprojecten beïnvloedt, zodat ze weloverwogen beslissingen kunnen nemen voor hun specifieke behoeften. Duik erin om de nuances van lasvlammen onder de knie te krijgen en je vakmanschap naar een hoger niveau te tillen.

De vlam die bij autogeen lassen wordt gebruikt, verwarmt, smelt en last het werkstuk, terwijl hij bij autogeen snijden dient als voorverwarmingsbron. Het werkt als een beschermend medium voor het smelten van metaal.

De kwaliteit en productiviteit van autogeen lassen en snijden hangen grotendeels af van de keuze van de juiste vlam.

De lasvlam moet voldoende temperatuur hebben, klein in volume zijn met een rechte kern voor geconcentreerde hitte.

Bovendien moet het voldoende bescherming bieden om oxidatie en vervuiling door zuurstof en stikstof in de lucht te voorkomen.

Autogeen lassen en snijvlammen zijn er in drie soorten: zuurstof-acetyleenvlammen, waterstof-zuurstofvlammen en LPG-vlammen (vloeibaar petroleumgas).

Zuurstof-acetyleen vlammen worden voornamelijk gebruikt bij autogeen lassen en snijden omdat ze een hoge temperatuur hebben (ongeveer 3200℃) en een goede verwarmingsconcentratie.

Waterstof-zuurstofvlammen, de eerste gaslasvlam die werd gebruikt, hebben een lage verbrandingstemperatuur (tot 2770℃) en een explosierisico; daarom worden ze voornamelijk gebruikt voor loodlassen en onderwaterlassen. vlamsnijden.

LPG-vlammen verbranden propaan (C3H8) en andere gassen zoals butaan (C4H10) en buteen (C4H8). Ze worden voornamelijk gebruikt voor het snijden van metaal en kunnen oververbranding aan de rand van de snede verminderen.

De vlam die vrijkomt bij het verbranden van LPG wordt steeds vaker gebruikt voor staalsnijwerk en het lassen van non-ferrometalen.

Het verbrandingsproces van acetyleen (C2H2) in zuurstof (O2) verloopt in twee fasen. Ten eerste wordt acetyleen door verhitting ontleed in koolstof (C) en waterstof (H2).

Vervolgens reageert koolstof met zuurstof in het mengsel, waarbij koolmonoxide (CO) wordt geproduceerd, wat de eerste fase van de verbranding markeert. De tweede fase is afhankelijk van de zuurstof in de lucht.

In dit stadium reageren CO en H2 met zuurstof om respectievelijk kooldioxide (CO2) en water (H2O) te vormen. Bij deze reactie komt warmte vrij, waardoor het hele proces exotherm verloopt.

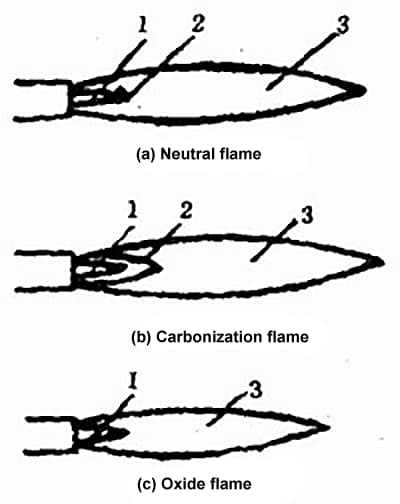

De zuurstof-acetyleenvlam kan worden ingedeeld in drie types: neutrale vlam, carbonerende vlam en oxiderende vlam, afhankelijk van de mengverhouding van zuurstof en acetyleen. Hun structuren en vormen worden getoond in Figuur 2-2.

De neutrale vlam, gevormd door het verbranden van een mengsel van zuurstof en acetyleen met een volumeverhouding (O2/C2H2) van 1,1~1,2, heeft geen overtollige zuurstof of vrije koolstof in de eerste verbrandingsfase.

Een neutrale vlam kan ook worden verkregen wanneer de verhouding tussen het volume zuurstof en het volume propaan (C3H8) 3,5 is. De neutrale vlam bestaat uit drie verschillende gebieden: de kern, de binnenvlam en de buitenvlam, zoals weergegeven in Figuur 2-2(a).

1. Kern

De kern van de neutrale vlam is kegelvormig, helder wit en heeft duidelijke contouren. De kern bestaat uit zuurstof en acetyleen en is omgeven door een laag koolstofdeeltjes die ontstaan bij de ontleding van acetyleen.

Doordat de hete koolstofdeeltjes helder wit licht uitstralen, ziet de omtrek van de kern er helder en duidelijk uit.

De eerste fase van de verbranding vindt plaats in de kern. Hoewel de kern helder is, is de temperatuur laag (800~1200℃) omdat acetyleenontleding wat warmte absorbeert.

2. Innerlijke Vlam

De binnenste vlam bestaat voornamelijk uit de onvolledige verbrandingsproducten van acetyleen, namelijk koolstof en waterstofgas uit de kern, en de verbrandingsproducten van koolstofmonoxide en waterstofgas die ontstaan bij de reactie met zuurstof.

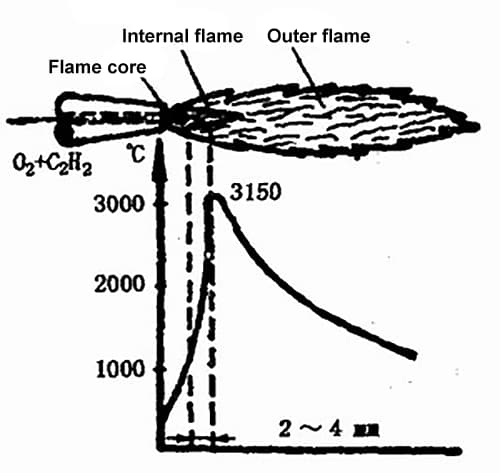

De binnenste vlam bevindt zich buiten de laag koolstofdeeltjes en is blauwwit met donkerblauwe lijnen. De binnenste vlam bevindt zich in het voorste 2-4mm deel van de kern en brandt intens bij de hoogste temperatuur van 3100~3150℃.

Bij autogeen lassen wordt meestal dit temperatuurbereik gebruikt voor het lassen, vandaar de naam laszone.

Aangezien de gassen in de binnenste vlam, koolmonoxide (CO) en waterstofgas (H2) een reducerende rol spelen, lassen van koolstofstaal wordt over het algemeen uitgevoerd in de binnenste vlam.

Het lasgebied van het werkstuk wordt 2-4 mm van de punt van de kern geplaatst.

Het CO-gehalte van de gassen in de binnenste vlam is 60% ~ 66%, en H2 is goed voor 30% ~ 34%. Omdat het een reducerende rol speelt in veel metaaloxiden, wordt de laszone ook wel de reducerende zone genoemd.

3. Buitenvlam

De buitenste vlam bevindt zich buiten de binnenste vlam en de kleur van de buitenste vlam verandert van lichtpaars naar oranjegeel van binnen naar buiten.

In de buitenste vlam verbranden koolmonoxide en waterstofgas, die ontstaan zijn in de reactie van de binnenste vlam, volledig met zuurstof uit de lucht, wat de tweede fase van de verbranding is.

De verbrandingsproducten in de buitenste vlam zijn kooldioxide en water.

De temperatuur van de buitenvlam is 1200~2500℃. Omdat kooldioxide (CO2) en water (H2O) gemakkelijk kunnen ontleden bij hoge temperaturen, heeft de buitenvlam een oxiderend karakter.

Neutrale vlam wordt veel gebruikt voor lassen van koolstofstaalmessing en laaggelegeerd staal.

De temperatuur van de neutrale vlam varieert langs de as van de vlam, zoals getoond in Figuur 2-3.

De hoogste temperatuur van de neutrale vlam ligt binnen het bereik van de binnenvlam, op 2~4 mm afstand van het uiteinde van de kern, waar de temperatuur 3150℃ kan bereiken. Hoe verder weg van deze positie, hoe lager de temperatuur van de vlam.

Bovendien is de temperatuur van de vlam op de doorsnede verschillend. Het midden van de doorsnede heeft de hoogste temperatuur en de temperatuur neemt af naar de rand toe.

Aangezien de kern- en buitenvlam van de neutrale vlam lagere temperaturen hebben en de binnenvlam een reducerend karakter heeft, heeft deze niet alleen de hoogste temperatuur, maar kan deze ook de eigenschappen van het lasmetaal verbeteren.

Daarom wordt bij het lassen en snijden van de meeste metalen en hun legeringen met een neutrale vlam de binnenvlam gebruikt.

De carburatievlam is een gasvlam die wordt gevormd door het verbranden van een mengsel van zuurstof en acetyleen met een volumeverhouding (O2/C2H2) van minder dan 1,1, waarbij onvolledige verbranding optreedt door een teveel aan acetyleen.

De carbonerende vlam bevat vrije koolstof, die een sterk reducerende en bepaalde carburerende werking heeft.

De carburatievlam kan worden verdeeld in drie delen: de kern, de binnenvlam en de buitenvlam, zoals getoond in Figuur 2-2(b).

De volledige vlam van de carbonerende vlam is langer en zachter dan die van de neutrale vlam, en naarmate de toevoer van acetyleen toeneemt, wordt de carbonerende vlam langer en zachter, en zijn rechtheid verslechtert.

Als er een groot acetyleenoverschot is, verschijnt er zwarte rook door het gebrek aan zuurstof dat nodig is voor de volledige verbranding van acetyleen.

De kern van de carboneervlam is langer, blauwwit van kleur en bestaat uit koolmonoxide (CO), waterstof (H2) en koolstofdeeltjes.

De buitenste vlam van de carboneervlam is bijzonder lang, oranjerood van kleur en bestaat uit waterdamp, kooldioxide, zuurstof, waterstof en koolstofdeeltjes.

De temperatuur van de carboneervlam is 2700~3000℃. Omdat er een overmaat acetyleen in de carboneervlam zit, kan het ontleden in waterstof en koolstof.

Bij het lassen van koolstofstaal zal vrije koolstof in de vlam infiltreren in het smeltbad, waardoor de lasweerstand toeneemt. koolstofgehalte van de las en maakt het lasmetaal sterker maar minder buigzaam.

Bovendien kan er te veel waterstof in het smeltbad terechtkomen, wat poreusheid en scheuren in de las veroorzaakt.

Daarom kan de carboneervlam niet worden gebruikt om laag koolstofstaal en laag gelegeerd staal te lassen.

Een lichte carbonerende vlam wordt echter veel gebruikt en kan worden gebruikt voor het lassen van staal met een hoog koolstofgehalte, staal met een gemiddelde legering, hooggelegeerd staal, gietijzer, aluminium en andere materialen. aluminiumlegeringen.

De oxiderende vlam is een gasvlam die gevormd wordt door het verbranden van een mengsel van zuurstof en acetyleen met een volumeverhouding (O2/C2H2) groter dan 1,2, waarbij er een overmaat aan zuurstof is die een oxiderende rijke zuurstofzone vormt buiten de puntige vlamkern, zoals getoond in Figuur 2-2(c).

Door het hoge zuurstofgehalte in de oxiderende vlam is de oxidatiereactie intens, waardoor de kern-, binnen- en buitenvlammen korter worden en de binnenvlam bijna onzichtbaar is.

De kern van de oxiderende vlam is licht paarsblauw van kleur met een onduidelijke contour, terwijl de buitenste vlam blauw van kleur is, recht en een scherp "sissend" geluid maakt tijdens het branden.

De lengte van de oxiderende vlam hangt af van de zuurstofdruk en het zuurstofaandeel in de vlam.

Hoe hoger het zuurstofaandeel, hoe korter de hele vlam en hoe harder het geluid.

De temperatuur van de oxiderende vlam kan oplopen tot 3100~3400℃. Door de overvloedige toevoer van zuurstof heeft de hele vlam een oxiderend karakter.

Als de oxiderende vlam wordt gebruikt om algemeen koolstofstaal te lassen, veroorzaakt dit oxidatie van het gesmolten metaal en verbranding van legeringselementenHierdoor neemt de hoeveelheid oxide en porositeit in het lasmetaal toe en wordt het kookverschijnsel van het smeltbad versterkt, waardoor de kwaliteit van de las sterk afneemt.

Daarom mag de oxiderende vlam niet worden gebruikt voor het lassen van algemene materialen.

Echter, wanneer lassen van messing en tinbrons kan een lichte oxiderende vlam worden gebruikt om een oxidelaag met bedekking te genereren op het oppervlak van het lasbad, waardoor de verdamping van zink en tin wordt voorkomen.

Omdat de temperatuur van de oxiderende vlam erg hoog is, wordt deze vaak gebruikt om de efficiëntie tijdens het verhitten van de vlam te verbeteren. Wanneer gas snijdenwordt meestal de oxiderende vlam gebruikt.

De hierboven beschreven neutrale vlam, carbonerende vlam en oxiderende vlam zijn geschikt voor het lassen van verschillende materialen vanwege hun verschillende eigenschappen.

De verhouding tussen zuurstof en acetyleen (O2/C2H2) heeft een aanzienlijke invloed op de kwaliteit van lassen.

De keuze van het vlamtype voor verschillende metalen tijdens het autogeen lassen wordt beschreven in Tabel 2-1.

Tabel 2-1 Keuze van de autoacetyleenvlam voor diverse Metalen materialen.

| Lasmateriaal | Vlam toepassen | Lasmateriaal | Vlam toepassen |

| Zacht staal | Neutrale vlam of licht verkoolde vlam | Chroomnikkel roestvrij staal | Neutrale vlam of licht verkoolde vlam |

| Medium koolstofstaal | Neutrale vlam of licht verkoolde vlam | Paars koper | Neutrale vlam |

| Laag gelegeerd staal | Neutrale vlam | Tin brons | Milde oxidatie vlam |

| Staal met hoog koolstofgehalte | Milde carbonisatievlam | Messing | Oxide vlam |

| Grijs gietijzer | Carbonatievlam of milde carbonisatievlam | Aluminium en aluminiumlegeringen | Neutrale vlam of licht verkoolde vlam |

| Snelstaal | Carbonisatievlam | Lood, tin | Neutrale vlam of licht verkoolde vlam |

| Mangaanstaal | Milde oxidatie vlam | Monel-legering | Carbonisatievlam |

| Gegalvaniseerd ijzerblad | Milde carbonisatievlam | Nikkel | Carbonatievlam of milde carbonisatievlam |

| Chroom roestvrij staal | Neutrale vlam of licht verkoolde vlam | Harde legering | Carbonisatievlam |

De procesparameters voor autogeen lassen omvatten het type en de diameter van de lasdraad, het vloeimiddel, het vlamtype en de vlamefficiëntie, soort lassen toorts en mondstuk, de hellingshoek van het mondstuk en de lassnelheid.

Door verschillen in het materiaal van het lasstuk, de werkomstandigheden van het autogeen lassen, de grootte en vorm van het werkstuk en de laspositie, de gewoonten van de operator en de apparatuur voor autogeen lassen, kan het gekozen autogeen lassen een andere keuze zijn. lasproces parameters kunnen variëren.

Hieronder volgt een uitleg van de algemene gaslasprocesparameters (d.w.z. lasspecificaties) en hun invloed op laskwaliteit:

(1). Selectie van de lasdraaddiameter

De diameter van de lasdraad moet worden bepaald aan de hand van factoren zoals de dikte van het laswerk, het type groef, de positie van de lasnaad, het type groef en de positie van de lasdraad. lasnaaden de vlamefficiëntie.

Als de vlamefficiëntie constant is, dat wil zeggen als de smeltsnelheid van de lasdraad wordt bepaald, als de lasdraad te fijn is, smelt hij vaak en valt hij af voordat het lasstuk gesmolten is tijdens het lassen, wat gemakkelijk slechte samensmelting, ongelijke lasgolven en ongelijke lasbreedte kan veroorzaken.

Als de lasdraad te dik is, zal de tijd die nodig is om de lasdraad te smelten langer zijn en zal het verwarmingsbereik van het lasstuk groter worden, waardoor de warmte-beïnvloede zone van het lassen groter wordt en de constructie gemakkelijk oververhit raakt, waardoor de kwaliteit van het laswerk afneemt. gelaste verbinding.

De diameter van de lasdraad wordt meestal in eerste instantie gekozen op basis van de dikte van het laswerk en vervolgens aangepast en bepaald na proeflassen.

Voor koolstofstaal autogeen lassen, kan de selectie van lasdraaddiameter verwijzen naar Tabel 2-2.

Tabel 2-2 Relatie tussen lasdikte en lasdraaddiameter (mm)

| Werkstukdikte | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| Lasdraad | 1,0~2,0 of zonder lasdraad | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

Bij meerlaags lassen moeten dunnere lasdraden worden gebruikt voor de eerste en tweede laag en kunnen dikkere lasdraden worden gebruikt voor de daaropvolgende lagen.

In het algemeen moet voor vlak lassen een dikkere lasdraad worden gekozen dan voor andere lasposities, en voor de rechter lasmethode moet een iets dikkere lasdraad worden gekozen dan voor de linker lasmethode.

(2) Selectie van brandeigenschappen

In het algemeen moet een neutrale vlam worden gebruikt als het nodig is om het verlies door verbranding van elementen te minimaliseren; een carbonerende vlam moet worden gebruikt als het nodig is om het koolstofgehalte te verhogen en een reducerende atmosfeer te creëren; een oxiderende vlam moet worden gebruikt als het basismateriaal elementen met een laag kookpunt bevat (zoals tin (Sn) en zink (Zn)), waarvoor een oxidelaag op het oppervlak van het smeltbad nodig is om verdamping van elementen met een laag smeltpunt te voorkomen.

Kortom, de selectie van de brandeigenschappen moet gebaseerd zijn op het type en de prestaties van de lasmaterialen.

Aangezien de kwaliteit van het autogeen lassen en de sterkte van het lasmetaal sterk afhankelijk zijn van het vlamtype, moet de samenstelling van de vlam tijdens het hele lasproces voortdurend worden aangepast om de eigenschappen van de vlam te behouden en zo een kwalitatief hoogwaardig lasresultaat te verkrijgen. gelaste verbinding.

De eigenschappen van de lasvlammen die gebruikt worden voor het autogeen lassen van verschillende metaalmaterialen staan vermeld in Tabel 2-1.

(3) Selectie van vlamefficiëntie

Het vlamrendement verwijst naar het verbruik van brandbaar gas (acetyleen) per tijdseenheid, met eenheden van L/u. De fysieke betekenis van vlamefficiëntie is de energie die wordt geleverd door het brandbare gas in een tijdseenheid.

De grootte van het vlamrendement wordt bepaald door het type lastoorts en de grootte van het mondstuk. Hoe groter het mondstuk, hoe hoger het vlamrendement.

Daarom bepaalt de keuze van het vlamrendement in feite het type lastoorts en de grootte van het mondstuk. De grootte van het vlamrendement hangt voornamelijk af van de druk en het debiet (verbruik) van zuurstof en acetyleen in het gemengde gas.

De grove aanpassing van het debiet wordt bereikt door de lastoorts en het mondstuk te vervangen, terwijl de fijne aanpassing van het debiet wordt bereikt door de zuurstof- en acetyleenregelaars op de lastoorts aan te passen.

De vlamefficiëntie moet worden geselecteerd op basis van de dikte van het lasstuk, het smeltpunt en de thermische geleidbaarheid van het basismateriaal en de ruimtelijke positie van de lasnaad.

Voor dikkere lasstukken, metalen met hogere smeltpunten, koper, aluminium en hun legeringen met betere thermische geleidbaarheid, moeten grotere vlamrendementen worden gebruikt om ervoor te zorgen dat het lasstuk volledig wordt doordrongen.

Omgekeerd moet bij het lassen van dunne platen het vlamrendement voldoende worden verlaagd om doorbranden te voorkomen. Voor vlakke lassen kan een iets hoger vlamrendement worden gebruikt dan voor andere posities.

In de werkelijke productie moet, zolang de laskwaliteit kan worden gewaarborgd, zoveel mogelijk worden gekozen voor een grotere vlamefficiëntie.

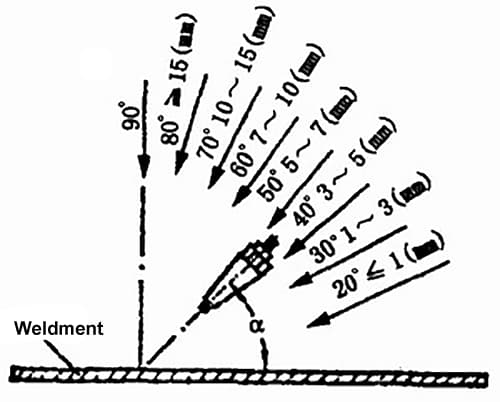

(4) Selectie van de hellingshoek van de spuitmond

De hellingshoek van het mondstuk verwijst naar de hoek tussen de middellijn van het mondstuk en het vlak van het werkstuk. Zie Afbeelding 2-4 voor meer informatie.

De grootte van de hellingshoek van het mondstuk wordt voornamelijk bepaald door factoren zoals de grootte van het mondstuk, de dikte van het werkstuk, het smeltpunt en de thermische geleidbaarheid van het basismateriaal en de ruimtelijke positie van de lasnaad.

Wanneer de hellingshoek van de spuitmond groot is, is het warmteverlies klein, ontvangt het werkstuk meer warmte en stijgt de temperatuur sneller; omgekeerd, wanneer het warmteverlies groot is, ontvangt het werkstuk minder warmte en stijgt de temperatuur langzamer.

In het algemeen kan voor het autogeen lassen van koolstofstaal de relatie tussen de hellingshoek van het mondstuk en de dikte van het werkstuk worden bekeken in Figuur 2-4.

Over het algemeen moet voor dikkere werkstukken, metalen met een hoger smeltpunt of een betere thermische geleidbaarheid een grotere hellingshoek van de spuitmond worden gekozen.

Omgekeerd kan voor dunnere werkstukken een kleinere hellingshoek van de spuitmond worden gekozen.

Tijdens het autogeen lassen moet de kantelhoek van het lasmondstuk ook variëren afhankelijk van de lassituatie.

Bijvoorbeeld, aan het begin van het lasproces, om snel een smeltbad te vormen, moet een kantelhoek van 80° tot 90° worden gebruikt; als het lassen klaar is, om de boogkuil beter te vullen en doorbranden of oververhitting aan het einde van de lasnaad te voorkomen, moet het lasmondstuk op de juiste manier worden opgetild, de kantelhoek geleidelijk worden verkleind en het lasmondstuk afwisselend in de richting van de lasdraad of het smeltbad worden verwarmd.

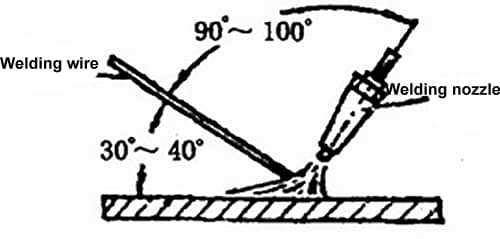

Tijdens het autogeen lassen is de hoek tussen de lasdraad en het oppervlak van de las over het algemeen 30° tot 40°, en de hoek met de middellijn van het lasmondstuk is 90° tot 100°, zoals in Figuur 2-5 is weergegeven.

5. Selectie van Lassnelheid

De lassnelheid moet zo hoog mogelijk zijn terwijl de laskwaliteit gewaarborgd blijft, gebaseerd op het vaardigheidsniveau van de lasser om de opwarmtijd van het laswerk te verkorten en de productiviteit te verhogen.

In het algemeen is voor dikke lassen met een hoog smeltpunt een lagere lassnelheid nodig om onvolledige smeltfouten te voorkomen, terwijl voor dunne lassen met een laag smeltpunt een hogere lassnelheid nodig is om doorbranden en oververhitting, die de laskwaliteit kunnen verminderen, te voorkomen.

De belangrijkste gas snijproces Parameters zijn onder andere het type snijbrander en de druk van de snijzuurstof, de snijsnelheid, de energie van de voorverwarmingsvlam, de kantelhoek tussen het snijmondstuk en het werkstuk en de afstand tussen het snijmondstuk en het werkstukoppervlak.

(1) Type snijbrander en druk van de snijzuurstof

Voor dikkere materialen kan het type snijbrander, de grootte van de snijmondstuken de zuurstofdruk moeten allemaal toenemen volgens Tabel 2-10. Als het te snijden materiaal dunner is, kan de zuurstofdruk voldoende worden verlaagd.

De zuurstofdruk voor het snijden mag echter niet te laag of te hoog zijn. Als de zuurstofdruk te hoog is, wordt de snijgroef breder, neemt de snijsnelheid af en neemt de ruwheid van het snijoppervlak toe.

Het heeft ook een sterk koelend effect op het werkstuk. Als de zuurstofdruk te laag is, zal de oxidatiereactie tijdens het autogeensnijproces vertragen en kan de snijdoxideslak niet worden weggeblazen, waardoor moeilijk te verwijderen slakverbindingen achterblijven op de achterkant van de snijnaad en zelfs voorkomen wordt dat het werkstuk wordt doorgesneden.

Naast de bovenstaande invloed op de gassnijkwaliteit heeft de zuiverheid van zuurstof ook een grote invloed op het zuurstofverbruik, de snijkwaliteit en de snijsnelheid.

Als de zuurstofzuiverheid afneemt, zal het metaaloxidatieproces vertragen, de snijsnelheid afnemen en het zuurstofverbruik toenemen.

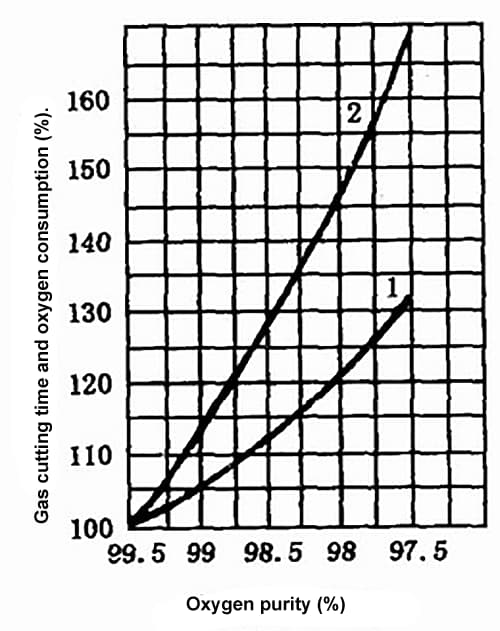

Figuur 2-6 toont de curve van het effect van zuurstofzuiverheid op gas snijtijd en zuurstofverbruik.

In het bereik van de zuurstofzuiverheid van 97,5% tot 99,5% zal voor elke afname van de zuurstofzuiverheid met 1% de snijdtijd voor een 1 m lange snede toenemen met 10% tot 15% en zal het zuurstofverbruik toenemen met 25% tot 35%.

Onzuiverheden in zuurstof, zoals stikstof, absorberen warmte tijdens het gas snijden en vormen een gasfilm op het snijoppervlak die de metaalverbranding belemmert, waardoor de gas snijsnelheid afneemt en het zuurstofverbruik toeneemt, wat resulteert in een ruw snijoppervlak.

Daarom moet de zuiverheid van zuurstof die gebruikt wordt voor het snijden met gas zo hoog mogelijk zijn. Over het algemeen is een zuiverheid van 99,5% of hoger vereist.

Als de zuiverheid van zuurstof onder 95% zakt, zal het gas snijden moeilijk worden.

(2) Snijsnelheid

De snijsnelheid is over het algemeen gerelateerd aan de dikte van het werkstuk en het type snijmond, waarbij lagere snelheden vereist zijn voor dikkere materialen en hogere snelheden voor dunnere.

De snijsnelheid wordt geregeld door de operator op basis van de hoeveelheid tegendruk op de snijgroef.

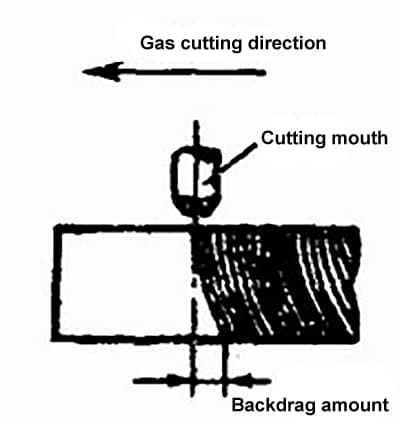

De tegenweerstand verwijst naar de afstand in horizontale richting tussen het begin- en eindpunt van het traject van de zuurstofstroom op het snijoppervlak tijdens het zuurstof snijden, zoals weergegeven in Figuur 2-7.

Terugslag is onvermijdelijk tijdens het gas snijden, vooral bij het snijden van dikke platen. De juiste gassnijsnelheid moet worden gekozen om de tegenweerstand van de snijgroef te minimaliseren.

Als de snijsnelheid te laag is, veroorzaakt dit ongelijkmatige randen en zelfs plaatselijk smelten, waardoor slakken na het snijden moeilijker te verwijderen zijn. Als de snijsnelheid te hoog is, resulteert dit in overmatige terugloop, wat resulteert in een onzuivere snede en zelfs het onvermogen om door te snijden.

Samengevat kan een geschikte gassnijsnelheid de snijkwaliteit garanderen en tegelijkertijd het zuurstofverbruik verminderen.

(3) Energie van de voorverwarmingsvlam

De voorverwarmingsvlam wordt gebruikt om het metalen werkstuk te verwarmen tot de temperatuur waarbij het metaal kan branden in zuurstof, en om deze temperatuur te behouden, terwijl het er ook voor zorgt dat de oxidelaag op het oppervlak van het staal afschilfert en smelt, waardoor het contact tussen de stroming snijzuurstof en het metaal wordt vergemakkelijkt.

Tijdens het snijden met gas moet een neutrale of licht oxiderende vlam worden gebruikt voor het voorverwarmen. Een carburerende vlam kan niet worden gebruikt omdat de aanwezigheid van vrije koolstof in de vlam het koolstofgehalte van de snijkant zal verhogen.

Tijdens het snijden moet de voorverwarmingsvlam op elk moment worden aangepast om veranderingen in de eigenschappen te voorkomen.

De grootte van de energie van de voorverwarmingsvlam is gerelateerd aan de dikte van het werkstuk, waarbij een hogere snelheid nodig is voor dikkere materialen, maar voorkomen moet worden dat deze te hoog of te laag is tijdens het gas snijden.

Bijvoorbeeld, wanneer dik staal snijden platen moet, vanwege de lagere snijsnelheid, de energie van de voorverwarmingsvlam worden verlaagd om te voorkomen dat de bovenrand van de snijgroef smelt.

Als de energiesnelheid op dit moment te hoog is, kunnen er continue kraalvormige staaldeeltjes ontstaan aan de bovenrand van de snijgroef, of zelfs afgeronde hoeken kunnen smelten, wat resulteert in een toename van aanhangende slak op de achterkant van de snijgroef en wat de gassnijkwaliteit beïnvloedt.

Bij het snijden van dunne staalplaten kan, vanwege de hogere snijsnelheid, de energie van de voorverwarmingsvlam dienovereenkomstig worden verhoogd, maar het snijmondstuk moet op een grotere afstand van het werkstuk en onder een bepaalde kantelhoek worden gehouden.

Als de energiesnelheid op dat moment te laag is, zal het werkstuk niet genoeg warmte ontvangen, wat resulteert in een lagere gassnijsnelheid of zelfs een onderbreking van het gassnijproces.

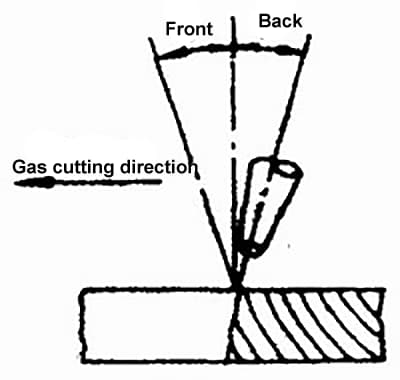

(4) Kantelhoek tussen snijmondstuk en werkstuk

De grootte van de kantelhoek van het snijmondstuk wordt voornamelijk bepaald door de dikte van het werkstuk.

Over het algemeen,

Details van de kantelhoek tussen het snijmondstuk en het werkstuk worden getoond in Figuur 2-8.

De kantelhoek tussen het snijmondstuk en het werkstuk heeft een directe invloed op de gassnijsnelheid en de luchtweerstand. Als de kantelhoek niet goed gekozen wordt, zal niet alleen de gassnijsnelheid niet verbeteren, maar ook het zuurstofverbruik toenemen en zelfs problemen veroorzaken bij het gassnijden.

(5) Afstand tussen snijmondstuk en werkstukoppervlak

Over het algemeen moet de afstand tussen de kern van de vlam en het werkstukoppervlak binnen een bereik van 3-5 mm worden gehouden, wat optimale verwarmingsomstandigheden oplevert en de kans op carburatie minimaliseert.

Als de vlamkern het werkstukoppervlak raakt, zal dit niet alleen smelten aan de bovenrand van de snijgroef veroorzaken, maar ook de kans op carbureren van de snijgroef vergroten.

In het algemeen,