Waarom mislukken sommige tandwielen ondanks geavanceerde gasnitreertechnieken? Dit artikel gaat in op de kritieke stappen en veelvoorkomende valkuilen in het gasnitreerproces voor tandwielen, van het belang van grondige voorreiniging tot de effecten van koelsnelheden op vervorming van tandwielen. Lezers krijgen praktische inzichten in het optimaliseren van het gasnitreerproces voor betere tandwielprestaties en een langere levensduur, zodat telkens weer hoogwaardige resultaten worden verkregen.

Gasnitreren heeft diverse voordelen ten opzichte van ionen nitreren, waaronder eenvoudige bediening, hoge herhaalbaarheid van het proces, een eenvoudige structuur van de apparatuur en de mogelijkheid om het proces automatisch te regelen.

Een van de belangrijkste voordelen van nitreren met gas is de verbeterde uniformiteit van temperatuur en atmosfeer tijdens het proces.

Met name de diepte van de nitreerlaag op de tandwortel en steekcirkel van tandwielen met kleine modules is bij gasnitreren gelijkmatiger dan bij ionennitreren.

In de afgelopen jaren heeft het gasnitreerproces aanzienlijke vooruitgang geboekt, zoals de ontwikkeling van pre-oxidatie- en gasnitreerprocessen en diverse andere gasnitreertechnieken.

Deze ontwikkelingen hebben de productiecyclustijd tussen het ionen-nitreren en het gas-nitreren in verschillende mate verkort.

Het is echter essentieel om aandacht te besteden aan mogelijke problemen tijdens het beheersen van de atmosfeer tijdens het nitreren van tandwielen.

Voordat het tandwiel genitreerd en opgeladen wordt, moet het grondig gereinigd worden om er zeker van te zijn dat er geen water of onzuiverheden aanwezig zijn.

Als deze stap niet goed wordt uitgevoerd, kan het genitreerde oppervlak er ongelijk uitzien en kunnen er donkere vlekken ontstaan.

Hoewel er geen significant verschil is in de diepte van de nitreerlaag, de hardheid of de metallografische structuur tussen de gespikkelde gebieden en de normale gebieden, kunnen deze spikkels de algemene uiterlijke kwaliteit van het tandwiel aanzienlijk beïnvloeden.

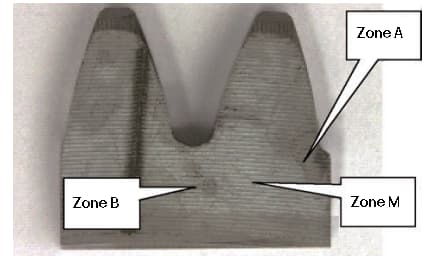

De macromorfologie van deze onregelmatig gevlekte gebieden werd geanalyseerd met een stereomicroscoop met ultra-velddiepte (zoals te zien in Figuur 1).

Fig. 1 Macromorfologie van het spikkeloppervlak van het tandwieluiteinde

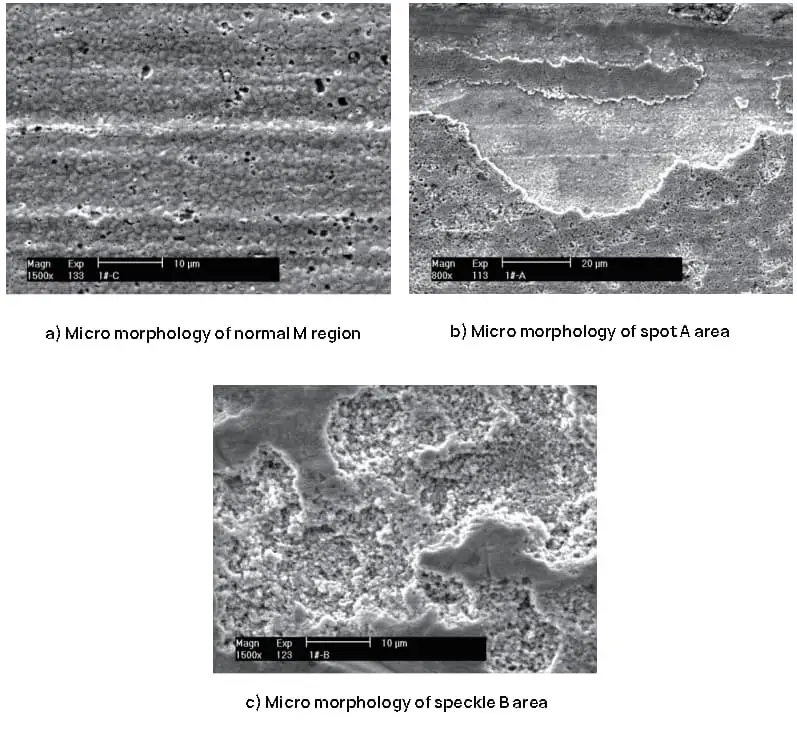

De microscopische morfologie van het gevlekte gebied werd geanalyseerd met een rasterelektronenmicroscoop (zoals te zien in Figuur 2). De gebieden die met het blote oog wit leken, werden geobserveerd onder de rasterelektronenmicroscoop.

Fig. 2 micromorfologie van het spikkeloppervlak van het tandwieluiteinde

De chemische samenstelling van het gevlekte gebied met abnormaal uiterlijk op de voorkant van het tandwiel werd vergeleken en geanalyseerd met het normale gebied op de voorkant van het tandwiel. De resultaten van deze vergelijking staan in Tabel 1.

Tabel 1: vergelijkende resultaten (massafractie) (%) van de bepaling van de chemische samenstelling in het microgebied van de voorkant van het tandwiel

| Detectielocatie: | C | N | O | Na | Al | Si | P | S | C | K | Ca | Cr | Mn | Fe | |

| Zone M | Normaal oppervlak | 0.22 | 0.98 | - | - | - | 0.26 | - | - | - | - | - | 0.19 | 0.63 | 97.72 |

| 0.21 | 0.99 | - | - | - | 0.24 | - | - | - | - | - | 0.25 | 0.57 | 97.73 | ||

| Zone A | Witte vlek oppervlak | 0.43 | 1.03 | 2.91 | - | - | 0.22 | - | - | - | 0.09 | 0.21 | 0.19 | 0.35 | 94.59 |

| 0.38 | 0.89 | 2.58 | - | 0.07 | 0.18 | 0.05 | 0.11 | 0.08 | 0.10 | 0.25 | 0.12 | 0.31 | 94.86 | ||

| Schil platte bodem | 0.28 | 0.73 | 8.59 | - | 0.09 | 0.56 | 0.04 | 0.08 | 0.10 | 0.12 | 0.06 | 0.33 | 1.40 | 89.61 | |

| 0.39 | 0.84 | 11.59 | 0.15 | 0.10 | 0.67 | 0.13 | 0.11 | 0.09 | 0.12 | 0.06 | 0.34 | 1.71 | 83.71 | ||

| Zone B | Donkere vlekken | 1.03 | 0.58 | 29.53 | 0.50 | 0.10 | 0.51 | 0.05 | 0.90 | 0.39 | 1.21 | 0.18 | 0.26 | 0.51 | 64.25 |

| 0.80 | 0.55 | 28.27 | 0.38 | 0.04 | 0.53 | 0.07 | 1.04 | 0.36 | 1.33 | 0.11 | 0.20 | 0.50 | 65.84 | ||

| Witte ronde vlek | 0.62 | 0.83 | 3.29 | 0.25 | 0.16 | 0.39 | 0.10 | 0.15 | 0.20 | 0.22 | 0.60 | 0.29 | 0.58 | 92.33 | |

| 0.96 | 0.66 | 5.05 | 030 | 0.16 | 0.60 | 0.06 | 0.14 | 0.23 | 0.30 | 0.96 | 0.32 | 1.09 | 89.16 | ||

Zoals te zien is in tabel 1, is het O-elementgehalte in het abnormaal gevlekte gebied hoger dan in het normale gebied. Naast een hoger O-gehalte bevat het ook sporen van Na, S, Cl, K, Ca, Mg, Al en andere elementen die afkomstig zijn van de resten van water, schoonmaakmiddelen en scheerolie.

Uit deze analyse blijkt dat het optreden van gasnitreren wordt veroorzaakt door een slechte reiniging vóór het nitreerproces. Daarom moet er speciale aandacht worden besteed aan de volgende punten tijdens het reinigen van de tanden voor het nitreren:

De vervorming die optreedt tijdens het nitreren van tandwielen wordt beïnvloed door verschillende factoren, waaronder de vorm van het tandwiel en de restspanning tijdens de bewerking, tandwielmateriaalHet nitreergereedschap, het nitreerproces en de koelsnelheid van het tandwiel na het nitreren.

In een typische productie richten mensen zich op de eerste paar factoren, maar zien ze vaak de koelsnelheid van het tandwiel na het nitreren over het hoofd. Dit is vooral relevant voor het binnengat van dunwandige tandwielen, die bijzonder gevoelig zijn voor de koelsnelheid na het nitreren.

Neem bijvoorbeeld het tandwiel in Figuur 3.

Fig. 3 tandwielgrootte

De grootte van het inwendige gat vóór het nitreren was φ 52-0,02-0,035 mm. Tabel 2 toont de relatie tussen de afkoeltijd van de tandwielen en de expansie van het inwendige gat.

Tabel 2 Relatie tussen de afkoeltijd van de tandwielen en de uitzetting van het binnenste gat

| Koeltijd na nitreren / h | Interne gatuitbreiding / mm | Slagingspercentage (%) | Opmerkingen |

| ≥6 | 0.012~0.021 | 75 | De binnengatgrootte overschrijdt de bovenste tolerantie |

| 4~5 | 0.008~0.012 | 99 | Het binnengat valt in principe binnen het maatbereik |

| ≤4 | 0.005~0.01 | 78 | Grootte binnengat buiten tolerantie |

De testresultaten laten zien dat de vervormingstrend van de binnenste gaten van het tandwiel bij verschillende koelsnelheden consistent is en over het algemeen toeneemt, maar dat de mate van vervorming varieert. Als de koelsnelheid na het nitreren langzaam is, is de vervorming van het binnenste gat groter en als de koelsnelheid na het nitreren snel is, is de vervorming van het binnenste gat kleiner.

Om een stabiele vervorming van het binnengat van het tandwiel te garanderen en de kwalificatiesnelheid van het binnengat van het tandwiel na het nitreren te verbeteren, moet de koelsnelheid van het tandwiel tijdens het gasnitreren zorgvuldig worden geregeld.

Als er een gaslek optreedt in de gasnitreeroven door afdichting of andere problemen, zal het oppervlak van het werkstuk geoxideerd raken. Deze oxidatie heeft geen invloed op de interne kwaliteit van het werkstuk, maar voldoet niet aan de kwaliteitsnormen voor het uiterlijk. In zo'n situatie kan het in tabel 3 beschreven reductieproces worden gebruikt voor reparatie.

Tabel 3 reparatieproces van geoxideerde werkstukken

| Temperatuur herstellen / ℃ | Reparatietijd / min | Ammoniak afbraaksnelheid (%) |

| 480~500 | 30~40 | 30~40 |

Het uiterlijk van het tandwiel na gasnitreren, gaslekoxidatie en reductie is afgebeeld in figuur 4.

Fig. 4 uiterlijk van tandwielen voor en na vermindering van gas-ammoniaklekkage

Het is belangrijk op te merken dat tijdens het reductieproces de nitreertemperatuur niet hoger mag zijn dan de eerste nitreertemperatuur. Gewoonlijk moet de nitreertemperatuur tijdens de reductie ongeveer 20 °C lager zijn dan de laatste nitreertemperatuur. De duur van het reductieproces kan worden aangepast aan de mate van oxidatie.

De bovenstaande drie problemen en oplossingen laten zien hoe belangrijk het is om aandacht te besteden aan elk detail in het warmtebehandelingsproces. Als elke stap zorgvuldig wordt overwogen, is het mogelijk om eventuele problemen effectief op te lossen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.