Hebt u zich ooit afgevraagd hoe kritieke apparatuur in omgevingen met hoge druk betrouwbaar blijft werken? Droge gasafdichtingen zijn de onbezongen helden die zorgen voor een soepele werking en lekkage voorkomen. In dit artikel duiken we in de wereld van droge gasafdichtingen en verkennen we hun werkingsprincipes, voordelen en toepassingen. Onze deskundige werktuigbouwkundig ingenieur leidt u door deze fascinerende technologie met waardevolle inzichten en voorbeelden uit de praktijk. Bereid je voor om te ontdekken hoe afdichtingen voor droog gas een revolutie teweegbrengen in verschillende industrieën!

Droge gasafdichting is een nieuw type contactloze asafdichting, ontwikkeld op basis van gasgesmeerde lagers aan het eind van de jaren 1960, met spiraalgroefafdichtingen als meest typische voorbeeld.

Na jaren van onderzoek introduceerde de John Crane Company in de Verenigde Staten als eerste droge gasafdichtingsproducten voor industrieel gebruik.

De praktijk heeft uitgewezen dat droge gasafdichtingen veel voordelen bieden ten opzichte van conventionele contact mechanische afdichtingen. Ze worden voornamelijk gebruikt in pijpleidingen, offshore platforms, raffinaderijen en de petrochemische industrie en zijn geschikt voor elk gastransmissiesysteem.

Aangezien droge gasafdichtingen contactloze afdichtingen zijn die niet beperkt worden door de PV-waarde, zijn ze bijzonder geschikt voor grote centrifugaalcompressoren onder hoge snelheid en hoge druk. De komst van droge gasafdichtingen betekent een revolutionaire vooruitgang in afdichtingstechnologie, waarbij de uitdagingen van gasafdichting worden opgelost zonder de beperkingen van smeerolie voor afdichtingen.

Bovendien zijn de vereiste gasregelsystemen veel eenvoudiger dan de oliesystemen van filmafdichtingen.

Bovendien heeft de opkomst van afdichtingen met droog gas de traditionele afdichtingsconcepten veranderd door de technologie voor afdichtingen met droog gas organisch te integreren met de principes van barrièreafdichtingen.

Het nieuwe concept van "het gebruik van gas als afdichtingsmiddel" vervangt het traditionele concept van "vloeibare afdichtingen gas of vloeistof" en zorgt ervoor dat geen enkel afdichtingsmedium lekt. Dit maakt droge gasafdichtingen breed toepasbaar op het gebied van pompasafdichtingen.

De volgende tabel vergelijkt de leksnelheden van droge gasafdichtingen van compressoren met andere gangbare afdichtingen:

| Afdichtingstype | parameter | Lekkage (Nm3/min) | ||

| Gassmeerafdichting | Droge gasafdichting | Sleufdiepte 5 µm | 0.025 | |

| Koolstof ringafdichting | Vier groepen, 10 mm breed met een tussenruimte van 0,05 mm | 0.37 | ||

| Labyrintafdichting | Aantal tanden 15 | 1.82 | ||

| Oliefilm afdichting | Het verzegelende bedrag van de olielekkage | |||

| Media-einde (L/min) | Atmosferisch einde (L/min) | |||

| Drijvende ringafdichting | 2 groepen, elk 20 mm breed, met een tussenruimte van 0,05 mm | 0.12 | 0.6 | |

| mechanische afdichting | Dikte oliefilm 1 µm | 0.0012 | 0.0017 | |

Testomstandigheden voor de experimentele unit: asdiameter van 140 mm, toerental van 5000 tpm, procesgasdruk van 0,6MPa en afdichtingsolie (gas) druk van 0,75MPa.

Vergeleken met conventionele mechanische contactafdichtingen bieden droge gasafdichtingen de volgende belangrijke voordelen:

Vergeleken met andere mechanische afdichtingen zijn afdichtingen met droog gas qua structuur fundamenteel vergelijkbaar. Het belangrijkste verschil is dat één afdichtingsring van een droge gasafdichting gelijkmatig verdeelde ondiepe groeven heeft. Deze groeven zorgen ervoor dat de afdichting contactloos werkt door een vloeistofdynamisch drukeffect te genereren tijdens rotatie, waardoor de afdichtingsoppervlakken worden gescheiden.

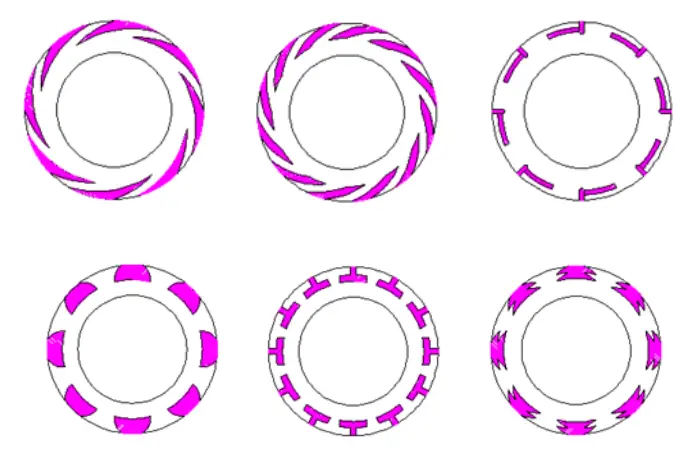

De groefvormen op het afdichtingsuiteinde van droge gasafdichtingen worden voornamelijk gecategoriseerd in types met één richting en types met twee richtingen.

Groeven in één richting worden het meest gebruikt in de huidige compressoreenheden. Ze kunnen alleen worden gebruikt in eenheden met rotatie in één richting, waarbij openingskracht wordt gegenereerd in de vereiste richting; als deze wordt omgekeerd, kan negatieve openingskracht de afdichting beschadigen.

In vergelijking met de tweerichtingsgroeven kunnen ze echter grotere openingskrachten en een grotere stijfheid van de gasfilm genereren, waardoor ze een hogere stabiliteit en een betrouwbaardere preventie van contact met het eindvlak bieden en dus bruikbaar zijn bij zeer lage snelheden en onder aanzienlijke trillingen.

Groeven in twee richtingen komen ook veel voor. Dit groeftype heeft geen richtingsvereisten en is geschikt voor zowel voorwaartse als achterwaartse rotaties zonder de afdichting te beschadigen. Het toepassingsgebied is groter dan dat van groeven in één richting, maar de stabiliteit en interferentiebestendigheid zijn minder.

Door herhaalde experimenten en vergelijkende studies naar verschillende groeftypes van droge gasafdichtingen is bevestigd dat het ontwerp met spiraalvormige groeven de hoogste stijfheid van de gasfilm biedt met minimale lekkage, waardoor de beste lekverhouding wordt bereikt. Hieronder volgt een gedetailleerde introductie van dit groeftype.

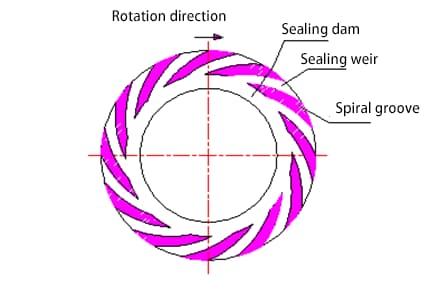

Het onderstaande diagram toont een typische droge gasafdichting met spiraalvormige groeven op het afdichtingsoppervlak, met een diepte van minder dan 10 micrometer. Wanneer de afdichting werkt, wordt het afgedichte gas tangentieel in de spiraalvormige groeven getrokken en beweegt het radiaal van de buitendiameter naar het midden (d.w.z. de lagedrukzijde), waarbij het door de afdichtingsdam wordt beperkt om naar de lagedrukzijde te stromen.

Het gas wordt samengeperst terwijl het langs de variërende vorm van de dwarsdoorsnede van de spiraalvormige groeven beweegt, waardoor een gelokaliseerd hogedrukgebied bij de wortel van de groef ontstaat, dat de eindvlakken met enkele micrometers scheidt om een gasfilm van een bepaalde dikte te vormen.

Onder deze gasfilmdikte is de openingskracht die wordt gegenereerd door de gasfilmwerking in evenwicht met de sluitkracht die wordt gegenereerd door veer- en mediumkrachten, waardoor de afdichting contactloos kan werken. De gasfilm die wordt gevormd tussen de afdichtingsoppervlakken van de droge gasafdichting heeft een zekere positieve stijfheid, waardoor de stabiliteit van de afdichtingswerking wordt gegarandeerd. Om het noodzakelijke vloeistofdynamische drukeffect te verkrijgen, moeten de dynamische drukgroeven zich aan de hogedrukzijde bevinden.

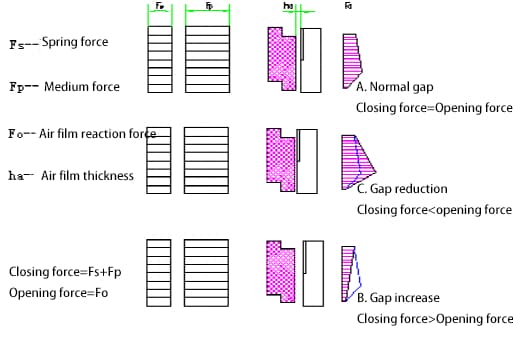

Het bovenstaande diagram toont de krachten die op een droge gasafdichting met spiraalvormige groef inwerken en illustreert hoe de stijfheid van de gasfilm voor de stabiliteit van de afdichting zorgt. Onder normale omstandigheden is de sluitkracht van de afdichting gelijk aan de openingskracht.

Als er externe verstoringen optreden (bijvoorbeeld proces- of bedrijfsschommelingen), die leiden tot een afname van de dikte van de gasfilm, neemt de viskeuze schuifkracht van het gas toe, waardoor het dynamische drukeffect van de vloeistof dat door de spiraalvormige groeven wordt gegenereerd, wordt versterkt, waardoor de druk van de gasfilm en de openingskracht toenemen om de krachtbalans te handhaven en de afdichting naar haar oorspronkelijke spleet te herstellen; omgekeerd, als de afdichting wordt verstoord en de dikte van de gasfilm toeneemt, verzwakt het dynamische drukeffect dat door de spiraalvormige groeven wordt gegenereerd, waardoor de druk van de gasfilm en de openingskracht afnemen en de afdichting naar haar oorspronkelijke spleet kan terugkeren.

Daarom kan de afdichting, zolang deze zich binnen het ontwerpbereik bevindt, wanneer externe storingen worden geëlimineerd, altijd terugkeren naar de ontworpen werkspleet, wat betekent dat de droge gasafdichting een zelfstellende functie heeft die een stabiele en betrouwbare werking garandeert.

De belangrijkste indicator voor de stabiliteit van de afdichting is de stijfheid van de gegenereerde gasfilm, die de verhouding is tussen de verandering in de kracht van de gasfilm en de verandering in de dikte van de gasfilm. Hoe groter de stijfheid van de gasfilm, hoe sterker de storingsweerstand van de afdichting en hoe stabieler de werking.

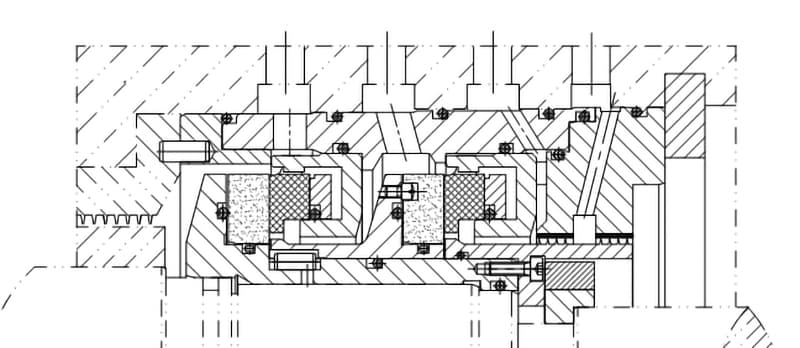

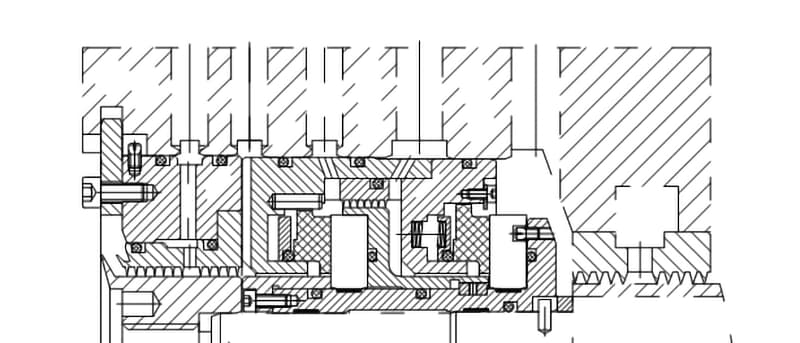

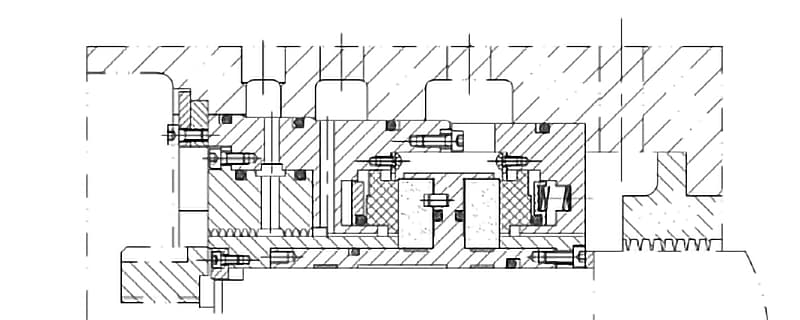

Er zijn verschillende algemene structuurvormen van droge gasafdichtingen die geschikt zijn voor verschillende werkomstandigheden. In de praktijk omvatten de droge gasafdichtingen die worden gebruikt in centrifugaalcompressoren voornamelijk de volgende vier structuren:

De enkelzijdige afdichting wordt voornamelijk gebruikt voor ongevaarlijke gassen, d.w.z. situaties waarin een kleine lekkage van het mediumgas in de atmosfeer is toegestaan. Het gas dat voor de afdichting wordt gebruikt, is het procesgas zelf. Dit type wordt vaak gebruikt in binnenlands geïmporteerde eenheden, zoals kooldioxidecompressoren.

De tandemafdichting voor droog gas is een afdichtingsstructuur met een hoge bedrijfszekerheid die meestal wordt toegepast waar een kleine lekkage van het mediumgas in de atmosfeer toelaatbaar is. Ze wordt veel gebruikt in de ingevoerde eenheden van petrochemische bedrijven.

Een tandemafdichting met droog gas kan worden beschouwd als twee of meer sets afdichtingen met droog gas die in dezelfde richting zijn aangesloten. Net als bij de enkelzijdige structuur is het afdichtingsgas het procesgas zelf. Meestal wordt een tweetrapsstructuur gebruikt waarbij de eerste trap (primaire afdichting) de volledige belasting draagt en de andere trap dient als reserveafdichting zonder drukverlies.

Het procesgas dat uit de primaire afdichting lekt, wordt naar een fakkel geleid voor verbranding. Een zeer kleine hoeveelheid onverbrand procesgas lekt door de secundaire afdichting en wordt veilig afgevoerd.

Als de primaire afdichting faalt, fungeert de secundaire afdichting als een extra veiligheidsafdichting om massale lekkage van het procesmedium in de atmosfeer te voorkomen.

Wanneer lekkage van het procesmedium naar de atmosfeer niet is toegestaan, evenmin als lekkage van buffergas naar het procesmedium, kan een tussenliggende labyrintafdichting worden toegevoegd tussen de twee fasen van een tandemstructuur.

Deze structuur wordt gebruikt voor brandbare, explosieve en gevaarlijke gassen, waarbij geen externe lekkage optreedt. Voorbeelden zijn H2-compressoren, aardgascompressoren met een hoog H2S-gehalte, ethyleen-, propyleen- en ammoniakcompressoren.

Naast het procesgas vereist deze structuur ook een extra stikstofgasroute als afdichtingsgas voor de secundaire afdichting. Het procesgas dat uit de primaire afdichting lekt, wordt volledig naar een fakkel geleid voor verbranding met stikstofgas.

Alle gassen die via de secundaire afdichting in de atmosfeer lekken, zijn stikstof. Als de primaire afdichting faalt, dient de secundaire afdichting ook als extra veiligheidsafdichting. Deze structuur is relatief complex, maar vanwege de hoge betrouwbaarheid is het de standaardconfiguratie geworden voor asafdichtingen van midden- en hogedrukcentrifugaalcompressoren.

De dubbelzijdige afdichting is gelijk aan twee enkelzijdige afdichtingen die tegenover elkaar zijn geplaatst en soms één roterende ring delen. Deze afdichting is geschikt voor omstandigheden zonder fakkelsystemen, waarbij een kleine lekkage van afdichtingsgas in het procesmedium is toegestaan. Het inbrengen van stikstofgas tussen de twee sets afdichtingen vormt een betrouwbaar blokkerend afdichtingssysteem.

De druk van het stikstofgas wordt zodanig geregeld dat deze altijd iets hoger is dan de druk van het procesgas (0,2-0,3MPa), zodat de richting van de gaslekkage altijd in de richting van het procesmedium en de atmosfeer is, waardoor wordt voorkomen dat het procesgas in de atmosfeer lekt. De dubbele afdichtingsstructuur wordt voornamelijk gebruikt voor toxische, brandbare en explosieve gassen onder lage druk.

Droge gasafdichtingen werken met contactloze oppervlakken tijdens bedrijf, maar er is kort contact tijdens de opstart- en afsluitfasen, waardoor het gebruik van slijtvaste materialen voor de pasvlakken noodzakelijk is.

De materialen voor de wrijvingsparen in droge gasafdichtingen omvatten doorgaans materialen met een lage thermische uitzettingscoëfficiënt, hoge elasticiteitsmodulus, treksterkte, thermische geleidbaarheid en hardheid, zoals SiC of gecementeerd carbide voor de harde zijde en geïmpregneerd grafiet of SiC voor de zachte zijde. De dynamische groeven worden meestal machinaal aangebracht op het oppervlak van de dynamische ring.

Aangezien de structuur van droge gasafdichtingen niet significant verschilt van die van conventionele mechanische afdichtingen, richt het ontwerp van droge gasafdichtingen zich voornamelijk op de parameters van de groefvormen op de afdichtingsvlakken. De theoretische basis van droge gasafdichtingen is gebaseerd op de principes van druklagers met spiraalvormige groeven, waarbij de Reynolds-vergelijking en de Navier-Stokes-vergelijkingen worden gebruikt.

Ons bedrijf maakt gebruik van de eindige-elementenmethode voor numerieke berekeningen, met intern ontwikkelde software om de drukverdeling van de gasfilm op het spiraalvormige gegroefde afdichtingsoppervlak te berekenen en zo de belastbaarheid, gasfilmstijfheid en gasleksnelheid van de droge gasafdichting te bepalen.

De stabiliteit en betrouwbaarheid van afdichtingen met droog gas hangen af van de stijfheid van de gasfilm op het afdichtingsoppervlak. De invloed van zowel de procesparameters als de structurele parameters van de spiraalgroef op de afdichtingsprestaties komt voornamelijk tot uiting in hun effect op de stijfheid van de gasfilm; hoe groter de stijfheid, hoe beter de stabiliteit van de afdichting.

Ons bedrijf houdt niet alleen rekening met de stijfheid van de gasfilm, maar ook met de leksnelheid van de afdichting en streeft daarbij naar de hoogst mogelijke verhouding tussen stijfheid en leksnelheid. Dit betekent dat de afdichting zowel een hoge stijfheid als een lage leksnelheid heeft. Alleen droge gasafdichtingen met de maximale stijfheid/lekverhouding en een significante stijfheid van de gasfilm kunnen een langdurige, stabiele en ideale werking garanderen.

De structurele parameters van de spiraalgroeven die de stijfheid van de gasfilm beïnvloeden, zijn onder andere groefdiepte, spiraalhoek, aantal groeven, verhouding tussen groefbreedte en stuwbreedte en verhouding tussen groeflengte en stuwdamlengte. De procesparameters die de stijfheid van de gasfilm beïnvloeden zijn onder andere:

Om de betrouwbaarheid van droge gasafdichtingen te garanderen, is elke set uitgerust met een bijpassend bewakings- en regelsysteem. Dit systeem zorgt ervoor dat de afdichting in de optimale ontwerptoestand blijft werken. Als de afdichting faalt, activeert het systeem snel een alarm, zodat onderhoudspersoneel het probleem direct kan aanpakken.

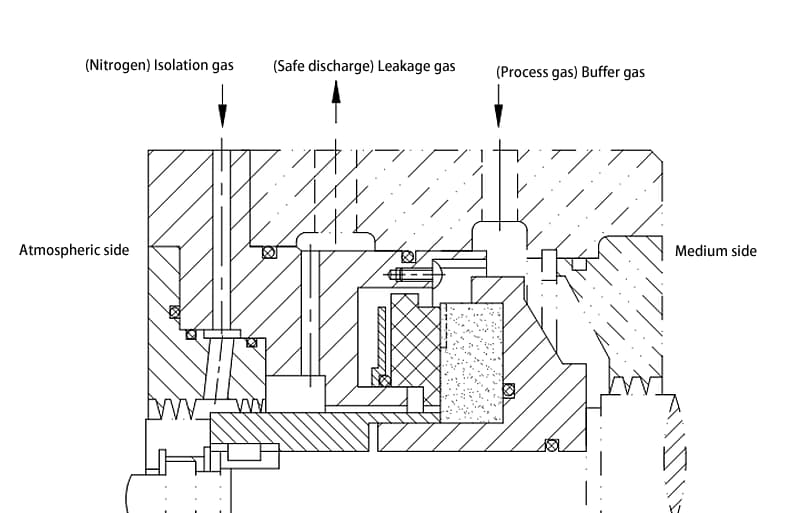

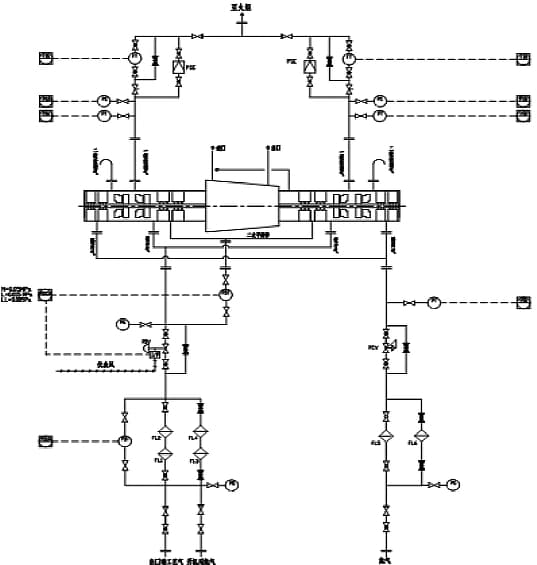

Hier introduceren we een typisch tandem afdichtingssysteem met droog gas.

Het onderstaande schema illustreert het systeem. Onder normale omstandigheden wordt een gasstroom aangezogen uit de uitlaat van de unit, die twee filtratietrappen doorloopt (met een nauwkeurigheid van 3 μm), wat resulteert in droog, schoon gas. Dit gas dient als buffer voor de afdichting met droog gas en komt de afdichtingskamer binnen.

De druk wordt zodanig geregeld dat deze tijdens normaal bedrijf iets boven de druk van het referentieprocesgas ligt (meestal 50KPa), waardoor wordt voorkomen dat onzuiverheden zoals stof en condensaatolie in het ongeraffineerde procesgas het afdichtingsvlak binnendringen, wat de prestaties van de afdichting met droog gas negatief zou kunnen beïnvloeden. Het systeem maakt gebruik van een drukverschiltransmitter om het drukverschil tussen het buffergas en het referentiegas te meten.

Het signaal stuurt een pneumatische membraanregelklep aan die zich aan de ingang van het buffergas bevindt en de inlaatdruk aanpast om een constant drukverschil met het referentiegas te handhaven. Het grootste deel van het buffergas dat de afdichtingskamer binnenkomt, keert via een labyrintafdichting terug naar het procesgas.

Een klein deel lekt weg door de afdichting van droog gas in de eerste fase en wordt lekgas van de eerste fase genoemd. Het grootste deel hiervan wordt veilig afgefakkeld.

Een stabiele gasfilm, essentieel voor een ideale werking op lange termijn, kan zich alleen vormen bij het juiste drukverschil. Het systeem bereikt dit door een smoorklep te installeren bij de uitlaat van het lekgas van de eerste trap, waarbij de opening van de klep wordt aangepast om de juiste tegendruk te genereren. Deze klep dient ook om lekkage te beperken als de afdichting van de eerste trap faalt.

Daarnaast wordt stikstofgas als isolatiegas via een filter en drukreductieklep in een daaropvolgende labyrintafdichting gebracht. De druk is iets hoger dan de oliedruk in het lagerhuis (meestal atmosferische druk), waardoor een betrouwbaar blokkerend afdichtingssysteem ontstaat.

Dit zorgt ervoor dat er geen smeerolie uit de lagerpot in de droge gasafdichting terechtkomt en voorkomt dat achtergebleven procesgas de smeerolie in het lagergebied verontreinigt.

Een deel van het isolatiegas komt in de lagerbox terecht, terwijl de rest zich mengt met de kleine hoeveelheid procesgas die niet is weggebrand uit het lekgas van de eerste fase, het zogenaamde lekgas van de tweede fase. Dit kan veilig in de atmosfeer worden geloosd als een milieuonschadelijk gas.

De primaire methode om te bepalen of de afdichting correct functioneert, is het controleren van het lekgas van de eerste trap. Als er een afwijking optreedt, zullen de druk en het debiet van de eerste trap van de droge gasafdichting aanzienlijk toenemen.

Als de druk een vooraf bepaalde hoge alarmwaarde bereikt, stuurt een druktransmitter een signaal naar de controlekamer, waardoor een alarmsignaal wordt geactiveerd. Dit waarschuwt operators om te controleren of de druk van het regelsysteem binnen het ontworpen bereik ligt.

Als de hoeveelheid gaslekkage een extreem hoge alarmwaarde bereikt, geeft dit aan dat de afdichting van het droge gas defect is, waardoor het systeem wordt uitgeschakeld om schade aan de apparatuur te voorkomen.

Drooggasafdichtingen zijn zeer nauwkeurige onderdelen die speciale aandacht vereisen tijdens installatie, demontage en gebruik. De volgende voorzorgsmaatregelen worden doorgaans geadviseerd:

Droge gasafdichtingen, ontworpen voor een breed scala aan toepassingen, vereisen onder normale omstandigheden meestal geen onderhoud.

Het is echter essentieel om lekkage van de afdichting dagelijks te controleren. Een toename van lekkage kan duiden op een mogelijk defect van de afdichting:

Na uitgebreid onderzoek en proeven zijn droge gasafdichtingen op grote schaal toegepast in industriële toepassingen. Door de toenemende eisen van de moderne industrie op het gebied van energie-efficiëntie, verbruiksvermindering en milieubescherming zijn betrouwbaarheid, minimale lekkage, lange levensduur en stabiele werking van asafdichtingen in centrifugaalcompressoren, die grote hoeveelheden gevaarlijke gassen transporteren, een noodzaak geworden.

Vergeleken met conventionele mechanische contactafdichtingen bieden droge gasafdichtingen ongeëvenaarde voordelen: langere levensduur, geen lekkage van het procesmedium en lagere onderhoudskosten. Deze voordelen komen overeen met de doelen die door verschillende soorten asafdichtingen worden nagestreefd.

Droge gasafdichtingen kunnen met succes achteraf worden geïnstalleerd en toegepast op centrifugaalcompressoren, centrifugaalpompen, reactoren en andere apparatuur, mits aan de volgende twee voorwaarden wordt voldaan: