Heb je je ooit afgevraagd waarom het lassen van roestvast staal zowel als een kunst als een wetenschap wordt beschouwd? Deze gids ontrafelt de complexiteit van het lassen van roestvast staal en behandelt het hele proces, van het kiezen van de juiste technieken tot het garanderen van hoogwaardige resultaten. Je leert over verschillende lasmethoden, de uitdagingen van het werken met roestvast staal en belangrijke tips voor succes. Of je nu een beginner of een ervaren lasser bent, dit artikel biedt waardevolle inzichten om je te helpen de fijne kneepjes van het lassen van roestvast staal onder de knie te krijgen.

De roestvrijstalen gelaste pijp wordt gevormd op de gelaste pijpvormmachine door het roestvrijstalen product te walsen en te lassen. staalplaat door de Ruo hoofdweg.

Omdat roestvast staal een hoge sterkte heeft en de structuur een kubusvormig rooster is, is het gemakkelijk om werkverharding te vormen, dus bij het vormen van gelaste pijp:

Aan de ene kant moet de mal een grote wrijving hebben, zodat de mal gemakkelijk te dragen is;

Anderzijds kan de roestvast stalen plaat gemakkelijk adhesie vormen (bijten) met het matrijsoppervlak, wat resulteert in spanning op de gelaste pijp en het matrijsoppervlak.

Daarom is een goede vormen van roestvrij staal De matrijs moet een hoge slijtvastheid en antikleefkracht hebben.

Uit onze analyse van geïmporteerde laspijpmatrijzen blijkt dat de oppervlaktebehandeling van deze matrijzen is superhard metaalcarbide of nitride coating.

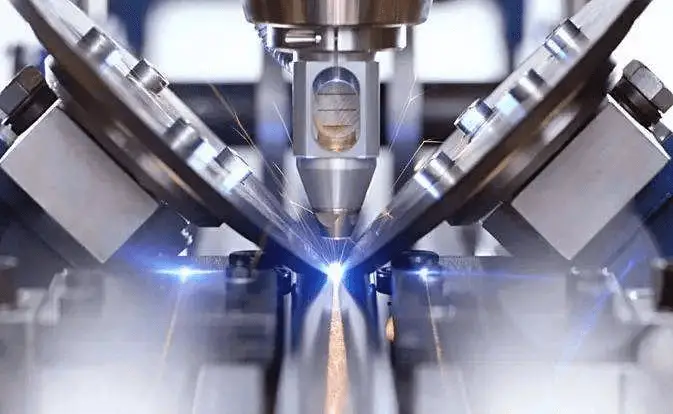

Vergeleken met traditioneel smeltlassen, laserlassen en hoogfrequent lassen hebben de kenmerken van hoge lassnelheid, hoge energiedichtheid en kleine warmte-inbreng.

Daarom is de warmte beïnvloede zone is smal, de graad van korrelgroei is klein, de lasmisvorming is klein en de koudverwerkbaarheid is goed.

Het is eenvoudig om automatisch lassen en enkelvoudige penetratie van dikke platen te realiseren. De belangrijkste eigenschap is dat i-groef stomplassen heeft geen vulmateriaal nodig.

Lastechniek wordt voornamelijk toegepast op metalen basismaterialen.

Gangbare lastechnieken zijn onder andere elektrisch booglassen, argon booglassenCO2 afgeschermd lassen, zuurstof acetyleen lassen, laserlassen, elektroslak druklassen enzovoort.

Kunststoffen en andere niet-metaalachtige materialen kan ook worden gelast.

Er zijn meer dan 40 methoden voor het lassen van metalen, die voornamelijk zijn onderverdeeld in drie categorieën: smeltlassen, druklassen en hardsolderen.

Smeltlassen is een methode om het raakvlak van het werkstuk te verhitten tot de smelttoestand tijdens het lasproces en het lassen zonder druk te voltooien.

Tijdens het smeltlassen zal de hittebron het grensvlak tussen de twee te lassen werkstukken snel verhitten en smelten tot een smeltbad.

Het smeltbad beweegt met de warmtebron mee naar voren, vormt na afkoeling een doorlopende las en verbindt de twee werkstukken tot één geheel.

Als tijdens het smeltlassen de atmosfeer in direct contact komt met het smeltbad bij hoge temperatuur, zal de zuurstof in de atmosfeer metalen en diverse andere metalen oxideren. legeringselementen.

Wanneer stikstof en waterdamp in de atmosfeer het smeltbad binnendringen, zullen er tijdens de daaropvolgende afkoeling defecten zoals poriën, slakinsluitsels en scheuren in de las worden gevormd, wat de kwaliteit en de prestaties van de las zal verslechteren.

Druklassen is het combineren van atomen tussen twee werkstukken in vaste toestand onder druk, ook wel bekend als lassen onder vaste toestand.

Het meest gebruikte druklasproces is weerstand stuiklassen. Wanneer de stroom door het verbindingsuiteinde van twee werkstukken loopt, stijgt de temperatuur door de grote weerstand. Wanneer het wordt verwarmd tot de plastische toestand, wordt het onder de werking van axiale druk tot één verbonden.

Het gemeenschappelijke kenmerk van verschillende druklasmethoden is het uitoefenen van druk zonder toevoegmateriaal in het lasproces.

De meeste druklasmethoden, zoals diffusielassenHoogfrequent lassen en kouddruklassen hebben geen smeltproces, dus er zijn geen problemen zoals het verbranden van nuttige legeringselementen en binnendringen van schadelijke elementen in de las, wat het lasproces vereenvoudigt en de lasveiligheid en gezondheidsomstandigheden verbetert.

Tegelijkertijd, omdat de verwarmingstemperatuur lager is dan die van smeltlassen en de verwarmingstijd kort is, is de warmte beïnvloede zone klein.

Veel materialen die moeilijk te lassen zijn met smeltlassen, kunnen vaak onder druk worden gelast tot verbindingen van hoge kwaliteit met dezelfde sterkte als het basismetaal.

Solderen is een methode om metalen materialen met een lager smeltpunt dan het werkstuk als soldeer te gebruiken, het werkstuk en het soldeer te verhitten tot een temperatuur hoger dan het smeltpunt van het soldeer en lager dan het smeltpunt van het werkstuk, het werkstuk te bevochtigen met vloeibaar soldeer, de interfaceopening te vullen en wederzijdse diffusie tussen atomen met het werkstuk te realiseren, om zo lassen te realiseren.

De verbinding tussen twee verbonden lichamen die tijdens het lassen wordt gevormd, wordt las genoemd.

Beide zijden van de las worden beïnvloed door laswarmte tijdens het lassen, wat leidt tot veranderingen in microstructuur en eigenschappen. Dit gebied wordt de warmte beïnvloede zone genoemd.

Tijdens het lassen, als gevolg van verschillende werkstukmaterialen, lasmaterialen en lasstroom, kan oververhitting, verbrossing, verharding of verweking optreden in de las en de warmte-beïnvloede zone na het lassen, wat ook de prestaties van lasstukken vermindert en de lasbaarheid verslechtert.

Hiervoor moeten de lasomstandigheden worden aangepast. Voorverwarming op het grensvlak van de las vóór het lassen, warmtebehoud tijdens het lassen en warmtebehandeling na het lassen kunnen de laskwaliteit van de las.

Toegepast lasproces:

Een kleine specificatie kan voorkomen dat interkristallijne corrosiethermische scheur en vervorming, en de lasstroom is 20% lager dan die van laag koolstofstaal;

Om een stabiele verbranding van de boog te garanderen, wordt DC omgekeerde verbinding gebruikt;

De boog van het kortebooglassen moet langzaam worden gestopt, de boogput moet worden gevuld en het oppervlak dat in contact komt met het medium moet uiteindelijk worden gelast;

Tijdens het meerlaags lassen moet de temperatuur tussen de lagen worden geregeld en na het lassen kan geforceerde koeling worden toegepast;

Begin geen boog buiten de groef en de aardedraad moet goed zijn aangesloten;

Vervorming na het lassen kan alleen worden gecorrigeerd door koudvervormen.

Wanneer argonbooglassen wordt gebruikt voor roestvrij staal, vanwege de goede bescherming, moeilijke verbranding van legeringselementen en hoge overgangscoëfficiënt, wordt de las goed gevormd, is er geen slakkenhuis en is het oppervlak glad.

Daarom heeft de lasverbinding een hoge hittebestendigheid en goede mechanische eigenschappen.

Momenteel wordt handmatig argon wolfraam booglassen wordt veel gebruikt bij argonbooglassen.

Het wordt gebruikt om 0,5 ~ 3mm roestvaststalen dunne plaat te lassen.

De samenstelling van lasdraad is over het algemeen hetzelfde als die van het lasmetaal. Industrieel zuiver argon wordt meestal gebruikt als schermgas.

De lassnelheid moet voldoende sneller zijn en zijwaartse zwaai moet zoveel mogelijk worden vermeden.

Voor roestvrij staal met een dikte van meer dan 3 mm kan MIG-lassen worden gebruikt.

De voordelen van MIG-lassen zijn hoge productiviteit, kleine warmte beïnvloede zone van de las, kleine vervorming en goede corrosiebestendigheid van het laswerk, en eenvoudige automatische bediening.

Omdat autogeen lassen is handig en flexibel, het kan lassen in verschillende ruimtelijke posities.

Voor sommige roestvaststalen onderdelen, zoals dunne plaatconstructies en dunwandige pijpen, kan soms gaslassen worden toegepast zonder dat er eisen worden gesteld aan de corrosiebestendigheid.

Om oververhitting te voorkomen, is het lasmondstuk over het algemeen kleiner dan wanneer lassen van laag koolstofstaal met dezelfde dikte.

De neutrale vlam moet worden gebruikt voor autogeen lassen.

De lasdraad moet worden gekozen op basis van de samenstelling en de prestaties van het laswerk.

De gasflux 101 moet worden gebruikt voor gaslaspoeder.

Je kunt het beste de linker lasmethode gebruiken.

Tijdens het lassen moet de hellingshoek tussen het lastoortsmondstuk en het onderdeel 40 ~ 50 ° zijn, de afstand tussen de vlamkern en het smeltbad mag niet minder dan 2 mm zijn en het uiteinde van de lasdraad moet in contact zijn met het smeltbad.

En beweeg met de vlam langs de las. De lastoorts zwenkt niet zijwaarts.

De lassnelheid moet hoog zijn en onderbrekingen moeten zoveel mogelijk worden vermeden.

Onder poederdek lassen is geschikt voor het lassen van roestvast stalen platen (6 ~ 50 mm) met gemiddelde dikte en hoger.

Onderpoeder booglassen heeft een hoge productiviteit en goede laskwaliteit, maar het is gemakkelijk om de segregatie van legeringselementen en onzuiverheden te veroorzaken.

Handmatig lassen is een veel voorkomende en eenvoudig te gebruiken lasmethode.

De lengte van de boog wordt aangepast door mensenhanden, wat afhangt van de grootte van de opening tussen de laselektrode en het werkstuk.

Tegelijkertijd is de elektrode bij gebruik als boogdrager ook het lasmateriaal.

Deze lasmethode is heel eenvoudig en kan worden gebruikt om bijna alle materialen te lassen.

Voor gebruik buitenshuis heeft hij een goed aanpassingsvermogen, zelfs als hij onder water wordt gebruikt.

De meeste elektrisch lassen machines kunnen TIG-gelast worden.

Bij elektrode-lassen hangt de lengte van de boog af van de menselijke hand: als je de afstand tussen de elektrode en het werkstuk verandert, verander je ook de lengte van de boog.

In de meeste gevallen wordt gelijkstroom gebruikt voor het lassen en wordt de elektrode niet alleen gebruikt als boogdrager, maar ook als lasvulmateriaal.

De elektrode is samengesteld uit een gelegeerde of ongelegeerde metalen kerndraad en een elektrodecoating.

Deze coating beschermt de las tegen lucht en stabiliseert de boog.

Het veroorzaakt ook de vorming van een slaklaag en beschermt de te vormen las.

De elektrode kan titanium elektrode of verzegeld, wat afhangt van de dikte en samenstelling van de coating.

Titanium elektrode is gemakkelijk te lassen en de las is vlak en mooi. Bovendien is lasslak gemakkelijk te verwijderen.

Als de elektrode lange tijd wordt bewaard, moet hij opnieuw worden gebakken.

Het vocht uit de lucht zal zich namelijk snel ophopen in de elektrode.

Dit is een automatische gasbeschermde booglasmethode. Bij deze methode wordt de boog onder beschermgas tussen de stroomdragerdraad en het werkstuk gebrand.

De metaaldraad die door de machine wordt gevoerd, wordt gebruikt als lasstaaf en smolt onder zijn eigen boog.

Gerelateerde lectuur: Hoe kies je de juiste lasstaaf?

Door de voordelen van universaliteit en bijzonderheid van MIG / MAG lassen methode, is het nog steeds de meest gebruikte lasmethode ter wereld.

Het wordt gebruikt in staal, niet gelegeerd staalLaaggelegeerd staal en hooggelegeerde materialen.

Dit maakt het een ideale lasmethode voor productie en reparatie.

Bij het lassen van staal kan MAG voldoen aan de eisen van dunne staalplaat met een dikte van slechts 0,6 mm.

Het hier gebruikte beschermgas is actief gas, zoals koolstofdioxide of gemengd gas.

De enige beperking is dat wanneer er buiten wordt gelast, het werkstuk moet worden beschermd tegen vocht om het effect van het gas te behouden.

De boog wordt opgewekt tussen de vuurvaste wolfraam lasdraad en het werkstuk.

Het beschermgas dat hier wordt gebruikt is zuiver argon en de inkomende lasdraad is niet geladen.

Lasdraad kan handmatig of mechanisch worden verzonden.

Er zijn ook enkele specifieke toepassingen waarbij geen lasdraad hoeft te worden toegevoerd.

Het te lassen materiaal bepaalt of gelijkstroom of wisselstroom wordt gebruikt Wanneer gelijkstroom wordt gebruikt, wordt de wolfraam elektrische lasdraad ingesteld als negatieve elektrode.

Vanwege zijn diepe penetratievermogen is het zeer geschikt voor verschillende soorten staalmaar het heeft geen "reinigend effect" op het lasbad.

Gerelateerde lectuur: MIG vs TIG-lassen

Lasinspectie omvat de inspectie van materialen, gereedschappen, apparatuur, processen en de kwaliteit van het eindproduct die worden gebruikt in het hele productieproces, van het ontwerp van de tekening tot de productie van het product. Het is verdeeld in drie fasen: inspectie vóór het lassen, inspectie tijdens het lasproces en inspectie van eindproducten na het lassen.

De inspectiemethoden kunnen worden onderverdeeld in destructieve inspectie en niet-destructief onderzoek naargelang ze schade veroorzaken aan het product.

Pre-lassen inspectie omvat de inspectie van grondstoffen (zoals basismetaal, lasdraad, flux, enz.) en de inspectie van lasstructuur ontwerp.

Inclusief de inspectie van lasprocesspecificaties, lasafmetingen, opspantoestanden en structurele montagekwaliteit.

Er zijn veel methoden om eindproducten na het lassen te inspecteren, waaronder de volgende:

Uiterlijk inspectie

De uiterlijke inspectie van gelaste verbindingen is een eenvoudige en veelgebruikte inspectiemethode.

Het is een belangrijk onderdeel van de inspectie van eindproducten.

Het is vooral bedoeld om de defecten op het lasoppervlak en de afwijking in grootte te vinden.

Over het algemeen wordt de inspectie uitgevoerd door visuele observatie met behulp van een standaardsjabloon, meetinstrument, vergrootglas en andere hulpmiddelen.

Als er defecten op het lasoppervlak zitten, kunnen er ook defecten in de las zitten.

Compactheidstest

Bij het lassen van vaten waarin vloeistof of gas is opgeslagen, kunnen de niet-dichte defecten van de las, zoals penetratiescheuren, poriën, slakinsluiting, onvolledige inbranding en losse structuur, worden opgespoord met een dichtheidstest.

De compactheidstestmethoden omvatten: Kerosinetest, watergedragen test, waterimpacttest, enz.

Sterkte-inspectie van drukvaten

Voor drukvaten moet naast de dichtheidstest ook een sterktetest worden uitgevoerd.

Er zijn twee veelvoorkomende types: hydrostatische test en pneumatische test.

Ze kunnen de lasdichtheid testen van vaten en leidingen die onder druk werken.

De pneumatische test is gevoeliger en sneller dan de hydraulische test.

Tegelijkertijd hebben de producten na de test geen drainagebehandeling nodig, wat vooral geschikt is voor producten met een moeilijke drainage.

Maar de test is gevaarlijker dan een hydrostatische test.

Tijdens de test moeten overeenkomstige veiligheidstechnische maatregelen in acht worden genomen om ongevallen tijdens de test te voorkomen.

Verificatie van fysische methoden

De fysieke inspectiemethode maakt gebruik van fysische verschijnselen om te meten of te inspecteren.

Voor de inspectie van inwendige defecten van materialen of werkstukken wordt meestal de methode van niet-destructief testen gebruikt.

Momenteel zijn er ultrasone detectie van gebreken, detectie van radiografische gebreken, detectie van penetrante gebreken, detectie van magnetische gebreken enzovoort.

Radiografische inspectie

Foutdetectie met röntgenstralen is een methode voor foutdetectie die gebruikmaakt van de eigenschappen van materiaal dat door stralen kan worden doorboord en van de demping in materiaal om defecten te vinden.

Op basis van de verschillende stralen die worden gebruikt bij het opsporen van gebreken, kan het worden onderverdeeld in het opsporen van gebreken met röntgenstralen, het opsporen van gebreken met Y-stralen en het opsporen van gebreken met hoogenergetische stralen.

Vanwege de verschillende methoden om defecten weer te geven, is elke radiografische inspectie onderverdeeld in ionisatiemethode, fluorescerende schermobservatiemethode, fotografische methode en industriële televisiemethode.

Radiografische inspectie wordt voornamelijk gebruikt om scheuren, onvolledige inbranding, poriën, slakinsluiting en andere defecten in de las te inspecteren.

② Ultrasone foutdetectie

Wanneer ultrasone golven zich voortplanten in metaal en andere uniforme media, kunnen ze worden gebruikt om interne defecten te inspecteren omdat ze reflecteren op het grensvlak van verschillende media.

Ultrasoon kan de defecten van elk lasmateriaal en elk onderdeel inspecteren en kan de defecte locatie gevoeliger vinden, maar het is moeilijk om de aard, vorm en grootte van het defect te bepalen.

Daarom wordt ultrasone detectie van gebreken vaak gebruikt in combinatie met radiografische inspectie.

Magnetische inspectie

Magnetische inspectie is het vinden van defecten met behulp van magnetische lekkage die wordt gegenereerd door een magnetisch veld dat ferromagnetische metalen onderdelen magnetiseert.

Volgens de verschillende methoden om magnetische fluxlekkage te meten, kan deze worden onderverdeeld in magnetische deeltjesmethode, magnetische inductiemethode en magnetische registratiemethode, waarbij de magnetische deeltjesmethode het meest wordt gebruikt.

Detectie van magnetische gebreken kan alleen gebreken vinden op het oppervlak en het nabije oppervlak van magnetisch metaal, en kan alleen een kwantitatieve analyse van gebreken maken, en de aard en diepte van gebreken kunnen alleen worden geschat op basis van ervaring.

Penetrantinspectie

Penetrantinspectie maakt gebruik van de permeabiliteit en andere fysische eigenschappen van sommige vloeistoffen om defecten op te sporen en weer te geven, inclusief kleurstofinspectie en fluorescerende foutdetectie.

Het kan worden gebruikt om de defecten op het oppervlak van ferromagnetische en niet-ferromagnetische materialen te controleren.

1. De voeding met verticale externe kenmerken wordt aangenomen, en de positieve polariteit wordt aangenomen in DC (de lasdraad is aangesloten op de negatieve pool)

2. Het is over het algemeen geschikt voor het lassen van dunne platen onder 6 mm, met de kenmerken van mooie lasvorming en kleine lasvervorming

3. Het beschermgas is argon met een zuiverheid van 99,99%. Wanneer de lasstroom 50 ~ 150A is, is de argonstroom 8 ~ 10L/min, en wanneer de stroom 150 ~ 250A is, is de argonstroom 12 ~ 15L/min.

4. De lengte van de wolfraamelektrode die uit het gasmondstuk steekt, is bij voorkeur 4 ~ 5 mm.

Op plaatsen met slechte afscherming zoals hoeklassenis 2 ~ 3 mm en op plaatsen met een diepe groef is het 5 ~ 6 mm.

De afstand van de spuitmond tot de bewerking is over het algemeen niet meer dan 15 mm.

5. Om het ontstaan van lasporiën te voorkomen, moeten de lasdelen worden gereinigd als er roest, olievlekken enz. aanwezig zijn.

6. Voor de lengte van de lasboog wordt bij het lassen van gewoon staal de voorkeur gegeven aan 2 ~ 4 mm, terwijl bij het lassen van roestvast staal de voorkeur wordt gegeven aan 1 ~ 3 mm.

Als het te lang is, is het beschermingseffect niet goed.

7. Tijdens het stuiken, om te voorkomen dat de achterkant van de bodem lasrups tegen oxidatie, moet de achterkant ook beschermd worden met gas.

8. Om het lasbad goed met argon te beschermen en het lassen te vergemakkelijken, moet de hoek tussen de middellijn van de wolfraamelektrode en het werkstuk in de laspositie over het algemeen 80 ~ 85 ° zijn en moet de hoek tussen de lasdraad en het werkstukoppervlak zo klein mogelijk zijn, over het algemeen ongeveer 10 °.

9. Winddicht en ventilatie. Neem bij wind maatregelen om het net te blokkeren en zorg voor voldoende ventilatie binnenshuis.

Gecombineerd met de bouwpraktijk van verschillende grote projecten.

Bereid het ontwerp van de bouworganisatie of het constructieschema voor, inclusief pijpleiding, opslagtank, torencontainer, staalconstructie, enz.

Door de uitvoering van deze bouworganisatie ontwerpen in het project, heb ik enige ervaring opgedaan en hebben een beter begrip van het lassen van roestvrij staal. Nu gecombineerd met pijpleidingbouw.

Met het oog op het technisch beheer en de kwaliteitscontrole van roestvrij staal bij het lassen, worden in dit document enkele ervaringen besproken.

Er zijn veel soorten roestvrij staal.

Volgens de samenstelling van de legering kan het worden onderverdeeld in chroom roestvrij staal en chroomnikkel roestvrij staal.

Volgens de metaalstructuur van roestvrij staal, kan het worden onderverdeeld in austeniet type, ferriettype, martensiettype enz.

De meest gebruikte in de bouw is austenitisch type, zoals 0Crl9Ni9, 1Cr18Ni9Ti, enz. Austenitisch roestvast staal heeft een goede lasbaarheid en is relatief gemakkelijk te lassen.

De gelaste verbinding heeft een hoge taaiheid, zelfs in gelaste toestand.

Vergeleken met gewoon koolstofstaal is de thermische geleidbaarheid echter ongeveer 1:3 van die van koolstofstaal, maar de uitzettingscoëfficiënt is 1,5 keer groter dan die van koolstofstaal.

Omdat austenitisch roestvast staal een lage thermische geleidbaarheid en hoge uitzettingscoëfficiënt heeft, zal het grote vervorming en rek produceren in het lasproces.

Daarom hangt de laskwaliteit voornamelijk af van de vraag of het lasproces geschikt is voor het basismetaal.

Daarom moet bij het bepalen van het lasproces rekening worden gehouden met de volgende aspecten.

Selectie van lasmethoden Gebruikelijke lasmethoden van roestvast staal zijn onder andere booglassen met de handgasbeschermd lassen en automatisch booglassen onder poederdek.

Het wordt voornamelijk bepaald aan de hand van de ontworpen mediumparameters, constructieomstandigheden en bedrijfsomgeving, evenals de bouwkosten.

Bij de aanleg van procespijpleidingen is de verandering van de positie van de lasverbinding complexer vanwege de verschillende pijpdiameters en het grote aantal kleppen en pijpfittingen in de pijpleiding.

Daarom wordt over het algemeen booglassen met de hand gebruikt.

Argonbooglassen wordt meestal gebruikt voor het primen van pijpleidingen die brandbare, explosieve of media met bepaalde reinheidsvereisten transporteren.

Handmatig booglassen bekledingslassen om de interne kwaliteit van de las te verbeteren. Selectie van lasmaterialen roestvrijstalen elektrode is onderverdeeld in chroom roestvrij staal elektrode (merknaam is "g" voorvoegsel) en chroom nikkel roestvrij staal elektrode (merknaam is "a" voorvoegsel).

Chroom roestvrij staal elektrode wordt voornamelijk gebruikt voor het lassen van martensitisch roestvrij staal.

Bij de keuze van de lasdraad wordt voornamelijk rekening gehouden met de chemische samenstelling van het basismetaal, de temperatuur en druk van het pijpleidingmedium, de lasstroom (wisselstroom of gelijkstroom), de lasmethode en de omgevingstemperatuur tijdens het lassen.

Over het algemeen zullen er door selectie en bevestiging meerdere merken lasstaven zijn die aan de lasvereisten kunnen voldoen.

Op dit moment kan de lasdraad worden geselecteerd op basis van de kosten.

De selectie van lasgroef vorm is meestal gebaseerd op de spanningstoestand van de las.

De groefvorm moet worden aangegeven op de constructietekening en de bijbehorende specificaties of normen moeten worden overgenomen.

In de algemeen gebruikte specificaties of normen wordt de groefgrootte echter niet onderverdeeld op basis van het verschil tussen het basismetaal en het lasmateriaal. Het wordt alleen bepaald aan de hand van de dikte van het basismetaal en de lasmethode.

Maar in feite stellen verschillende basismetalen en lasmaterialen verschillende eisen aan de groefgrootte tijdens het lassen.

Dit komt omdat de chemische samenstelling en fysieke eigenschappen van materialen verschillend zijn en de penetratie (inbranding) tijdens het lassen ook verschillend is.

Daarom moeten tijdens de constructie de stuikspeling, stompe rand en groefhoek van de groef worden aangepast aan het specifieke materiaal.

Als de groefgrootte te groot is, zal dit niet alleen de constructiekosten verhogen, maar ook de lasspanning te groot maken, waardoor deze gemakkelijk vervormt en barst;

Als de groefgrootte te klein is, is er kans op kwaliteitsdefecten zoals onvolledige penetratie en slakinsluiting.

Bij handmatig booglassen is de penetratie van een roestvaststalen elektrode kleiner dan die van een koolstofstalen elektrode.

Daarom moeten de groefhoek en de stompspeling voldoende worden vergroot.

Het kan worden gecontroleerd volgens de positieve afwijkingswaarde in de specificatie of worden bepaald door proeflassen.

De selectie van lasstroom de specifieke weerstand van austenitisch roestvast staal is bijna 5 keer hoger dan die van koolstofstaal.

Daarom is de elektrode gemakkelijk oververhit en rood te branden tijdens het lassen.

Het gebruik van hoge stroom zal leiden tot oververhitting van de lasdraad en brandend verlies van effectieve componenten in coating, zodat een slechte lasbescherming gemakkelijk defecten kan veroorzaken.

Tegelijkertijd is de verwachte las metaalsamenstelling niet kan worden verkregen, dus moet de lasstroom niet te groot zijn.

Over het algemeen wordt de voorkeur gegeven aan een kleinere lasstroom.

Voor het lassen.

Er moeten gerichte voorbereidingen worden getroffen.

Deze voorbereiding is een belangrijk onderdeel om de laskwaliteit te garanderen.

De inhoud wordt voornamelijk bekeken vanuit de volgende drie aspecten:

Bevestiging van de vaardigheden van de lasser Lassers die lassen, moeten werken met certificaten en strikt werken volgens de toegestane lasonderdelen die op het certificaat staan vermeld.

De lasser moet meer dan twee jaar laservaring hebben in roestvast staal of chroom molybdeenstaal.

Beheer van lasmaterialen voor gebruik, de lasdraad wordt gebakken volgens de bepalingen van de handleiding (als er geen bepaling, is het over het algemeen behandeld volgens de droogtemperatuur van 150 ~ 200 ℃ en de droogtijd van 1H).

Voor het bakken moet een speciale oven met regelbare temperatuur worden gebruikt. Bak zoveel als je wilt en neem zoveel als je wilt.

De gedroogde elektrode wordt voor gebruik in de isolatiecilinder geplaatst. Als hij langer dan 2 uur wordt blootgesteld, moet hij opnieuw worden gebakken. Herhaal dit niet meer dan 3 keer.

De groef van roestvaststalen pijp kan voor het lassen machinaal worden bewerkt of plasmasnijden.

De oxidelaag en braam bij de groef moeten eerst worden verwijderd.

Om het verwijderen van spatten na het lassen te vergemakkelijken, kan kalkmelk binnen 50 mm aan beide zijden van de las worden geschilderd en vervolgens na het lassen worden verwijderd.

Vanwege het "carburatie"-fenomeen dat wordt veroorzaakt door het contact tussen roestvast staal en koolstofstaal, moeten speciale slijpschijven en roestvast staalborstels worden gebruikt bij het reinigen van de roestvast stalen onderdelen. lasrups en spetteren.

Voorkomen van vervorming door de grote uitzettingscoëfficiënt en kleine thermische geleidbaarheid van austenitisch roestvast staal, is het gemakkelijk voor roestvrij staal om grote lasvervorming te hebben tijdens het lassen.

Daarom moeten tijdens de assemblage verschillende soorten opspanmiddelen tegen vervorming worden gebruikt, afhankelijk van de lasnaden op verschillende posities.

De positie van hechtlassen en vastlassen moet kleiner zijn dan die van algemeen koolstofstaal.

De lasvolgorde moet redelijkerwijs worden bepaald bij het lassen van personeel.

Bij een grote pijpdiameter bijvoorbeeld kunnen twee mensen tegelijkertijd symmetrisch in dezelfde richting lassen.

Als het basismetaal meer dan 8 mm dik is, moet de lasrups in meerdere lagen en met kleine lineaire energie worden gelast.

Bij het lassen wordt de "omgekeerde verbindingsmethode" gebruikt om het lasmetaal met de negatieve elektrode te verbinden om de temperatuur van het lasmetaal te verlagen.

Scheuren voorkomen.

Gebruik na het bakken een thermosfles om de elektrode in te bewaren.

De omgevingstemperatuur bij het lassen moet hoger zijn dan 0 ℃ en mag tijdens het lassen niet sterk schommelen.

Wanneer de temperatuur lager is dan 0 ℃, moet het lassen worden voorverwarmd, en de voorverwarmingstemperatuur is 80 ~ 100 ℃.

De achterwaartse methode wordt gebruikt om de boog te starten in helling 13, en de boog kan niet worden gestart op het basismetaal.

De rechtlijnige strooktransportmethode waarbij de strook naar voren wordt getrokken zonder te slingeren, wordt gebruikt voor het transport van de strook.

Als horizontaal zwenken nodig is tijdens verticaal lassenHet zwenkbereik moet tot een minimum worden beperkt. Een te grote horizontale zwaai kan gemakkelijk thermische scheuren en slechte bescherming veroorzaken.

De booglengte moet zo kort mogelijk worden gehouden.

De lange vlamboog veroorzaakt niet alleen het verbrandingsverlies van legeringscomponenten, maar leidt ook tot de reductie van ferriet en verwarmingsscheuren door de invasie van stikstof in de lucht.

De boogkrater moet worden opgevuld tijdens het beëindigen van de boog.

In het bijzonder is het gemakkelijker om het vullen van kraters bij hechtlassen te negeren en is het moeilijk om thermische scheuren in holle kraters te voorkomen.