Waardoor kan het hydraulische systeem van een guillotineschaar defect raken? In dit artikel worden veelvoorkomende problemen besproken, zoals drukverlies, defecte kleppen en automatisch zakken van de naaivoet. Als u deze problemen begrijpt, kunt u storingen in het hydraulische systeem diagnosticeren en verhelpen, zodat uw guillotineschaar soepel en efficiënt blijft werken. Lees verder en ontdek praktische oplossingen om uw apparatuur soepel te laten werken.

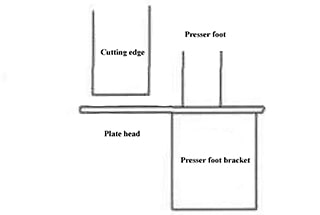

In het productieproces van spiraalgelaste buizen wordt in de volgende stap het uiteinde van de warmgewalste coil gesneden nadat deze door de ontroller en richtmachine is gegaan. De kop en staart van de staalplaat zijn na het warmwalsen vaak onregelmatig van vorm, zoals te zien is in figuur 1. Het is noodzakelijk om de kop en staart van de plaat uit te lijnen en aan elkaar te lassen nadat ze zijn gesneden.

Op dit moment zijn de belangrijkste gebruikte snijmethoden plaatscharen en plasmasnijden. Hoewel plasmasnijden een lagere snijsnelheid heeft dan plaatscharen bij dezelfde plaatbreedte, geven de meeste gelaste pijpeenheden nog steeds de voorkeur aan plaatscharen.

Er zijn twee soorten plaatscharen: zwenkbalkscharen en guillotinescharen. Guillotinescharen hebben verschillende voordelen, waaronder een hoge snijprecisie, hoge snijkracht en hoge snijsnelheid, waardoor ze veel worden gebruikt bij de productie van spiraalgelaste buizen voor buizen met een grote diameter en dikke wanden.

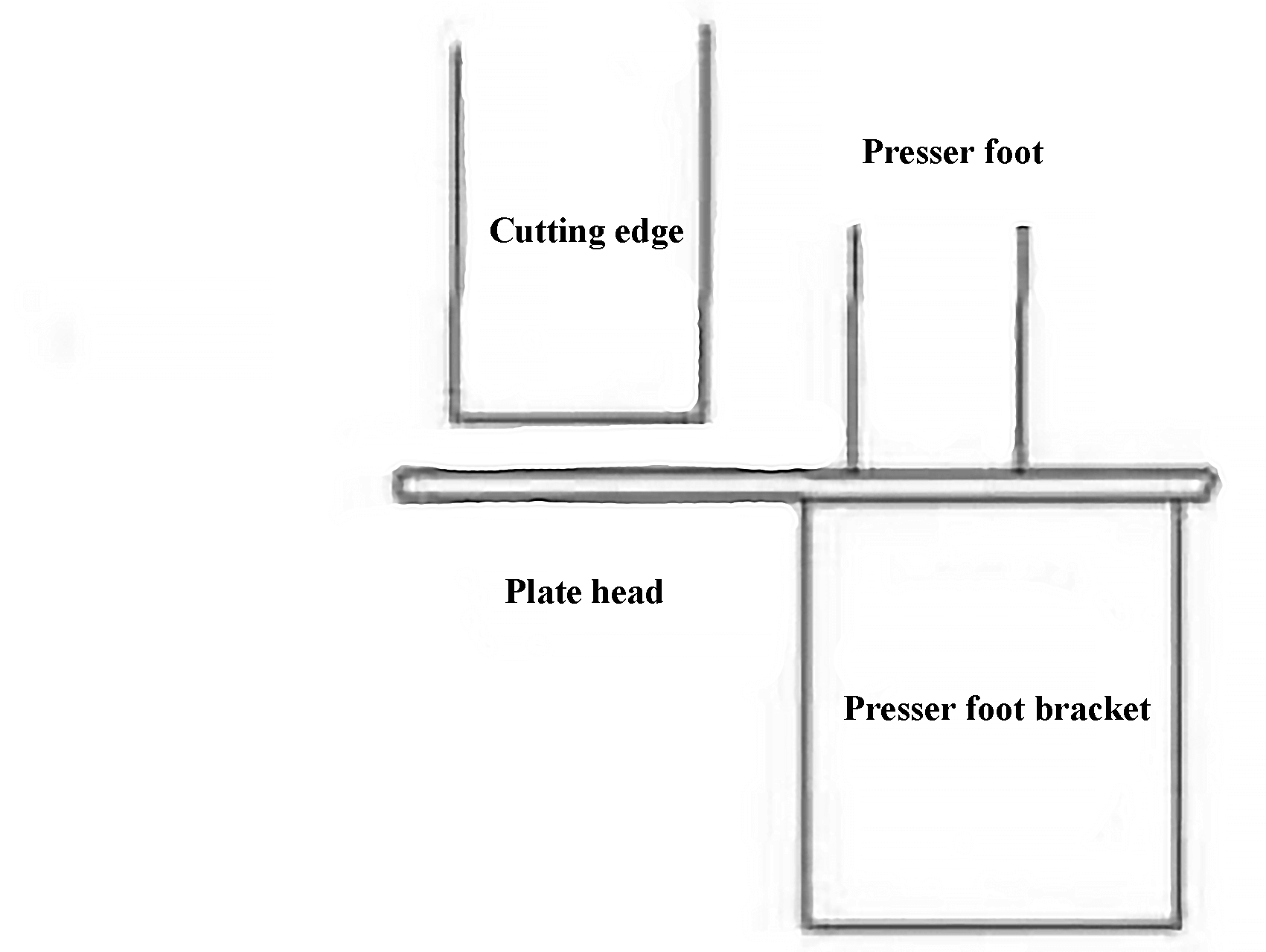

Fig. 1 Schematisch diagram van het hoofd

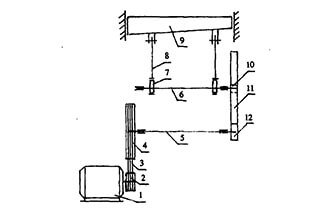

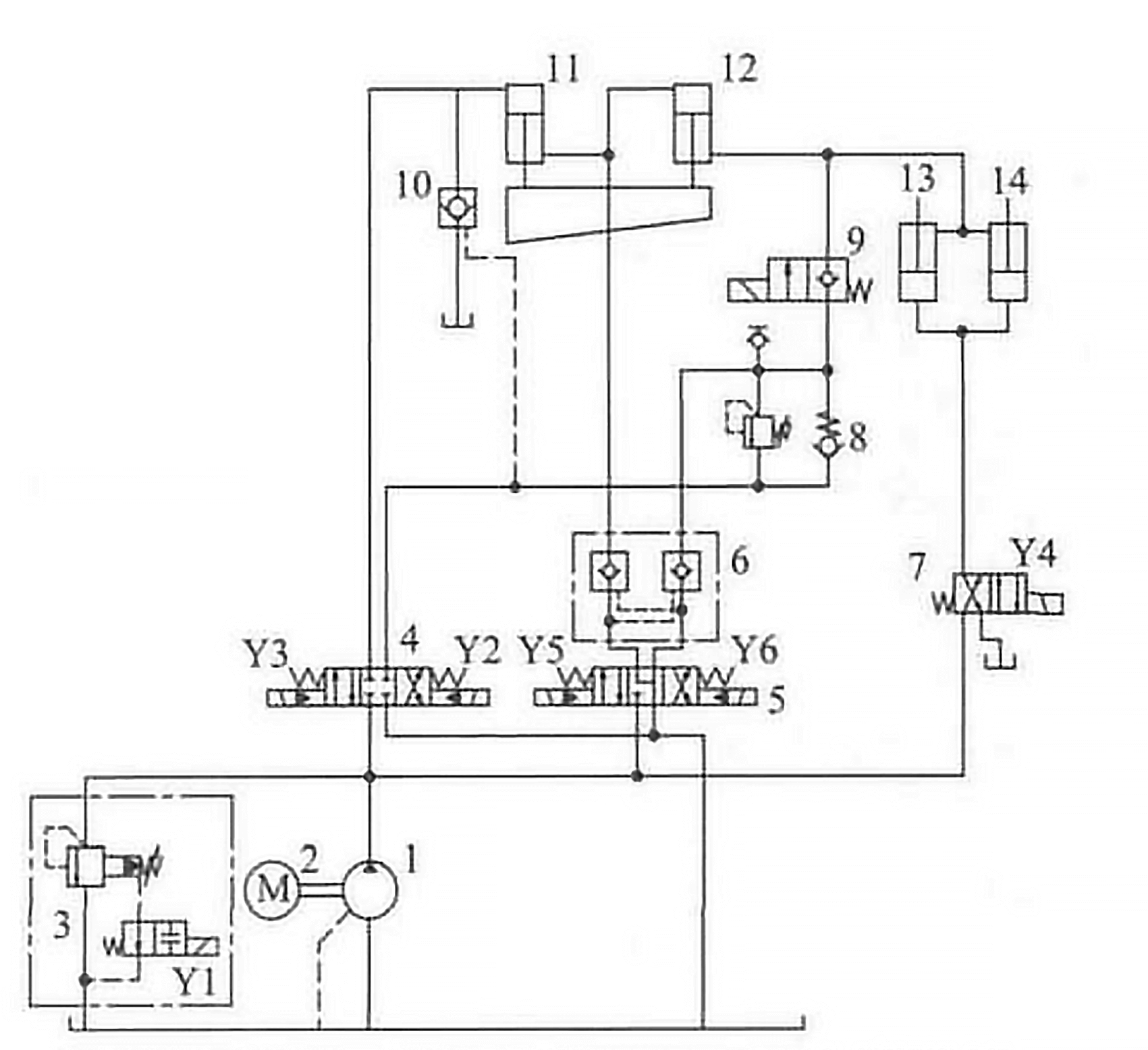

Figuur 3 toont het hydraulische schema van een guillotineschaar. Als de schaar niet in gebruik is, staat de pomp stil en wordt de elektromagneet niet bekrachtigd. De schaarhoek wordt ingesteld met de omkeerklep 5. Figuur 2 illustreert het schaarproces.

Fig. 2 Schematisch diagram van naaivoet snijden

De richtingsklep 7 wordt ingeschakeld om de elektromagneet Y4 te activeren, die de naaivoet bedient. hydraulische cilinders 13 en 14 om de kop of staart van de plaat vast te klemmen. De richtingsklep 4 bestuurt de hydraulische cilinders 11 en 12 in serie om de schaarbeweging uit te voeren, en de richtingsklep 9 opent voor olieretour. De omkeerklep 4 kan ook tegelijkertijd het heffen van de snijkant regelen. De specifieke volgorde van elektromagneetactivering wordt getoond in tabel 1.

Tabel 1 De inschakelsequentie van elektromagneet

| Scheren | Y1 | Y2 | Y4 | Y7 wordt ingeschakeld na 1 s vertraging |

|---|---|---|---|---|

| Lift | Y1 | Y3 | ||

| Afschuifhoek+ | Y1 | Y5 | ||

| Afschuifhoek- | Y1 | Y6 |

Fig. 3 Hydraulisch schematisch diagram van guillotineschaar

Op dit moment is de dwarskracht Voor het schatten van plaatschuiven wordt meestal de Nosari-formule gebruikt:

In de formule:

Volgens de gegevens zijn de waarden van ξx, z, y en x respectievelijk 0,25, 0,95, 0,083 en 7,7. Fig. 4 toont de kwantitatieve analyse van σb, h en α, waaruit blijkt dat de sterktegrens en de dikte van de plaat recht evenredig zijn met de schuifkracht F, terwijl de hellingshoek van het blad omgekeerd evenredig is met de schuifkracht.

Op basis van deze conclusie zijn de veelvoorkomende fouten in het hydraulische hoofdsysteem van dit type guillotineschaar geanalyseerd en samengevat.

Om het probleem op te lossen, is het belangrijk om eerst vast te stellen of de motor omkeert en te controleren op eventuele schade aan de koppeling tussen de motor en de pomp. Als er na het uitsluiten van deze twee punten nog steeds geen druk is, kan een storing in overdrukklep 3 worden vermoed. De oorzaak van het probleem kan te wijten zijn aan een verstopt dempingsgat in de overdrukklep, of een vastzittende richtingsklep of ernstige lekkage in de overdrukklep.

De meeste storingen hebben te maken met het ventiel. Interne lekkage en een vastzittend ventiel kunnen voorkomen dat de systeemdruk toeneemt, en deze problemen kunnen worden opgelost door het betreffende magneetventiel één voor één te bedienen.

Voordat je echter het probleem met het ventiel oplost, is het belangrijk om eerst de tank van het systeem te controleren. Als er veel bellen in de olietank zitten, geeft dit aan dat de pomp niet goed werkt. Controleer in dat geval eerst het oliepeil in de tank. Als het oliepeil in de hydrauliek voldoende is, controleer dan of het pruimenschijfje of de nylon pen in de koppeling beschadigd is. Als deze problemen zijn uitgesloten, kan worden geconcludeerd dat de pomp is beschadigd. Als er ijzer- en kopersplinters in de olie zitten, wijst dit erop dat de pomp en het ventiel ernstig versleten zijn en onvoldoende druk veroorzaken.

Dit type schaar heeft geen koelsysteem. Als de operator de elektromagneten Y1 en Y3 niet uitschakelt nadat het werk is voltooid, en als de motor niet wordt uitgeschakeld, wordt er in korte tijd een aanzienlijke hoeveelheid warmte gegenereerd, waardoor de olietemperatuur stijgt en afneemt.

Na het oplossen van problemen met de pomp en klep kan het afdichtingsprobleem in de hydraulische cilinder direct worden geïdentificeerd, wat leidt tot een storing in de systeemdruk.

Fig. 4 De relatie tussen de parameter en F

Figuur 5 toont de structuur van de persvoet in een plaatschaar. Door zijn gewicht heeft de hydraulische cilinder van de persvoet de neiging om te vallen. Het schematische diagram helpt bij het identificeren van de reden voor het vallen van de hydraulische cilinder van de persvoet.

Zoals in het diagram te zien is, zijn de stangholten van de hydraulische cilinders 13 en 14 verbonden met de stangholten van de hydraulische cilinder 12 en de magneetklep 9. Als de hydraulische cilinder 12 goed werkt, moet de magneetklep 9 het eerste aandachtspunt zijn. Als de hydraulische cilinder 12 goed werkt, moet de magneetklep 9 het eerste punt van overweging zijn. Als het magneetventiel 9 wordt verwijderd, wordt de olie in de staafholten van de hydraulische cilinders 13 en 14 verbonden met poort B van de magneetklep 4 en de oliepoort van de hydraulische terugslagklep 10, wat na verloop van tijd tot lekkage zal leiden.

Om lekkage te voorkomen, maakt de omkeerklep 9 gebruik van een zittingklepstructuur. Als de elektromagneet Y7 verkeerd wordt geactiveerd of als het afdichtingsoppervlak van de zittingklep zijn afdichtende werking verliest, valt de naaivoet weer terug.

Een andere veel voorkomende oorzaak van het vallen van de naaivoet is schade aan de afdichtingen in de hydraulische cilinders 11 en 12.

Fig. 5 Naaivoetmechanisme van scheermachine

Wat betreft het automatisch vallen van de snijkant, zoals getoond in Figuur 3, wordt de schaar aangestuurd door twee hydraulische cilinders die in serie zijn geschakeld. De elektromagnetische richtkleppen 4 en 5 regelen de verschillende acties van de schaar. De stangdiameter, cilinderdiameter en slag van hydraulische cilinder 11 zijn respectievelijk 212 mm, 320 mm en 185 mm. De stangdiameter, cilinderdiameter en slag van hydraulische cilinder 12 zijn respectievelijk 212 mm, 240 mm en 185 mm. Als de afdichtingen en verbindingen van de twee hydraulische cilinders lekken, valt het maaimes automatisch. Net als de persvoet zal ook de elektromagnetische kogelklep 9 automatisch vallen.

Een andere mogelijke oorzaak van het automatisch vallen is het magneetventiel 5 en de hydraulische vergrendeling 6. Als de O-ring op de hydraulische vergrendeling 6 niet goed is geïnstalleerd of als de olietemperatuur te hoog wordt, kan de O-ring vast komen te zitten in de hydraulische vergrendeling en het oliecircuit blokkeren, waardoor de hydraulische vergrendeling niet goed kan sluiten. Hierdoor zal de olie in de twee hydraulische cilinders terugkeren naar de olietank via de elektromagnetische richtklep 5 ("J-type functie"), waardoor de maaier zal vallen. Het probleem kan worden opgelost door de "O"-ring te vervangen.

Er is vastgesteld dat de sterktegrens van de staalplaat, de dikte van de staalplaat en de afschuifhoek spelen allemaal een rol in het afschuifproces. Voor een 15,9 mm dikke X70-staalplaat is bijvoorbeeld een druk van ongeveer 12,5 MPa nodig. In de praktijk komt het echter vaak voor dat de staalplaat niet knipt, zelfs als de druk is ingesteld op 15 MPa of 20 MPa en er geen olielekkage in de apparatuur is. In deze gevallen moet het probleem worden geïdentificeerd door de structuur van de apparatuur te onderzoeken.

Figuur 4 laat zien dat het afschuifkrachtverschil tussen een bladhoek van 2,5° en 10° bijna 5 keer zo groot is, dus het falen van het afschuifproces is voornamelijk te wijten aan de bladhoek. Tijdens het gebruik van de apparatuur kan een onjuiste instelling van de limiet voor de hydraulische cilinder voor het scheren ertoe leiden dat de vereiste hoek voor het scheren niet wordt bereikt, wat kan worden opgelost door de limiet voor de hydraulische cilinder voor het scheren aan te passen.

Zoals te zien is in Figuur 6, snijdt tijdens het snijden vaak eerst de snijkant, maar drukt de persvoetcilinder niet naar beneden, waardoor de staalplaat omkrult en het snijden mislukt. De elektromagneet Y2, die het scheren regelt, en de elektromagneet Y4, die de persvoet regelt, worden tegelijkertijd ingeschakeld, dus het probleem heeft niets te maken met de inschakelsequentie.

De snelheid van de schuivende hydraulische cilinder 11 is v1=q/s11en de snelheid van de hydraulische cilinder van de persvoet is v2=q/2/s13.

Onder hen is S11 de zuigeroppervlakte van hydraulische cilinder 11, met 0,08 m2.

S13 de zuigeroppervlakte van hydraulische cilinder 13, met 0,0095 m2dus v2 ≈ 4v1.

Daarom kan in dit systeem de synchronisatie van schaar en persvoet worden aangepast door de direct werkende ontlastklep 8 te verstellen.

Fig. 6 Schematisch diagram van afschuiving

De overdrukklep 8 dient twee hoofddoelen in het systeem. Ten eerste verhoogt het de olieretourdruk om te voorkomen dat de schaarcilinder gaat kruipen. Ten tweede kan hij worden gebruikt om de snelheid van de schaar- en persvoet aan te passen.

De stroomkarakteristieke vergelijking staat bekend als:

Er kan worden bepaald dat de stroom g door de overdrukklep 8 evenredig is met het drukverschil △p tussen P en T.

Bij het afschuiven is de druk p12 bij de verbinding van de stangholte van hydraulische cilinder 12 groter is dan de som van de druk p1314 van de stangholte van twee hydraulische persvoetcilinders 13 en 14.

Als de retouroliestroom g niet groter dan of gelijk aan p12 + p1314, p12 zal een reactiekracht uitoefenen op de hydraulische cilinders 13 en 14 om de perssnelheid van de hydraulische cilinders 13 en 14 te vertragen, wat resulteert in de storing getoond in Figuur 6.

Op dit moment kan de druk van de overdrukklep 8 worden aangepast om de retouroliestroom (qT) te wijzigen, wat resulteert in het persvoeteffect dat wordt weergegeven in Figuur 2.

Zoals afgebeeld in Figuur 7, wordt de hydraulische cilinder van de schaar aan het rek bevestigd via de treden op de cilinder.

Wanneer de trede bij punt A versleten raakt, net als bij punt B, oefent de stalen plaat een opwaartse kracht uit op de snijkant, waardoor de hydraulische cilinder omhoog beweegt als gevolg van de krachtreactie.

Onmiddellijk neemt de hellingshoek van het blad toe en neemt de schuifkracht af, wat een belangrijke oorzaak is van het falen van het afschuiven van de staalplaat.

In dit artikel worden enkele fouten in het hydraulische systeem van een guillotineschaar onderzocht.

Op basis van de operationele ervaring van de afgelopen jaren zijn de storingen van de apparatuur vaak complex.

Mechanische storingen vallen vaak samen met hydraulische storingen en hydraulische storingen vallen samen met elektrische storingen.

Door gebruik te maken van referentietekeningen, op locatie analyses uit te voeren en een storingsdatabase van apparatuur aan te leggen, is het echter mogelijk om snel de oorzaak van een storing te bepalen en een normale werking te garanderen.