Heb je je ooit afgevraagd wat die mysterieuze getallen op een metalen onderdeel betekenen? In deze blogpost duiken we in de fascinerende wereld van hardheidstesten en verkennen we de verschillende schalen die worden gebruikt om de weerstand van een materiaal tegen vervorming te meten. Of je nu een ingenieur, een machinist of gewoon nieuwsgierig bent naar de eigenschappen van metalen, dit artikel zal je waardevolle inzichten en praktische kennis geven om je begrip van hardheidsmetingstechnieken te verbeteren.

Hardheid is een maat voor de weerstand van een materiaal tegen het binnendringen van een hard voorwerp in het oppervlak en is een cruciale prestatie-indicator voor metalen materialen. Hogere hardheidswaarden correleren meestal met een betere slijtvastheid. De meest voorkomende hardheidsindicatoren zijn Brinell-hardheid, Rockwell-hardheid en Vickers-hardheid.

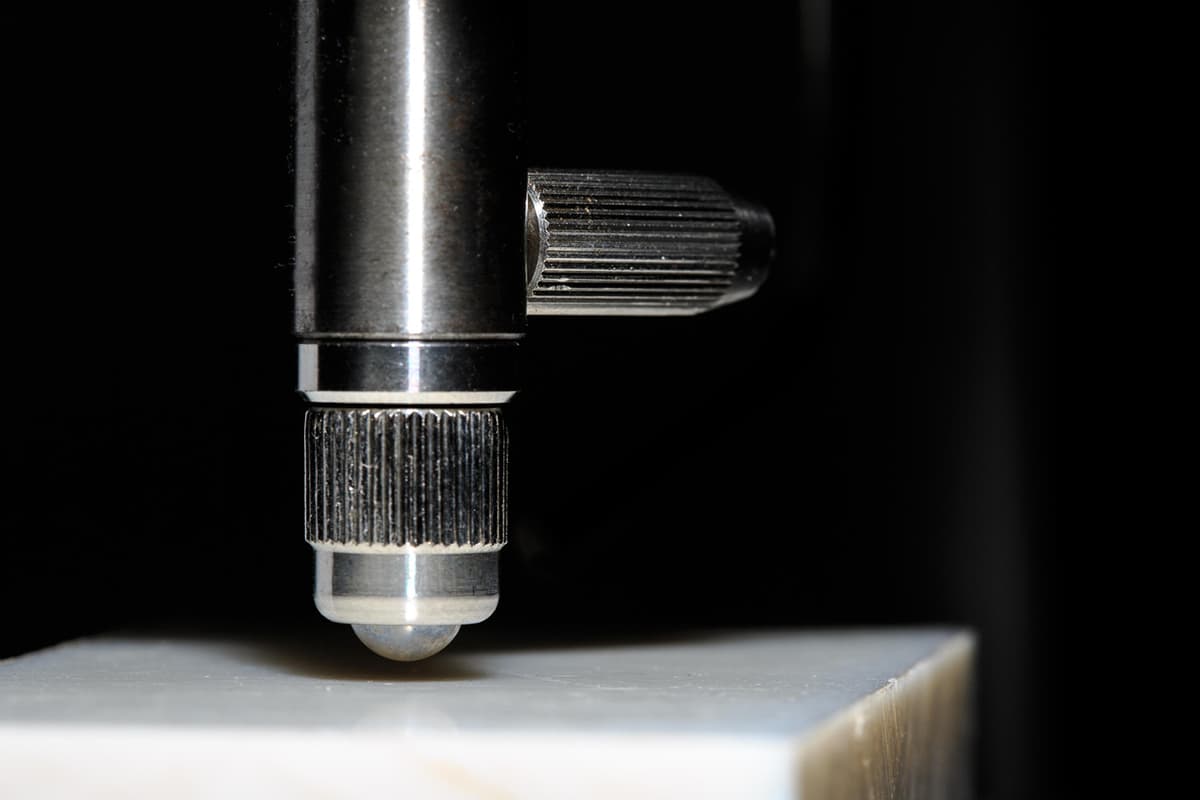

De Brinell-hardheid wordt gemeten door een specifieke belasting (meestal 3000 kg) uit te oefenen op een geharde stalen kogel (meestal 10 mm in diameter) die in het oppervlak van het materiaal wordt gedrukt. Na het handhaven van de belasting gedurende een bepaalde periode en vervolgens ontladen, wordt de Brinell hardheidswaarde (HB) berekend als de verhouding van de belasting tot het indrukkinggebied, uitgedrukt in KN/mm² (N/mm²).

Wanneer de Brinell hardheid (HB) hoger is dan 450 of het monster te klein is, wordt in plaats daarvan de Rockwell hardheidstest gebruikt. Bij deze test wordt een diamantkegel met een tophoek van 120° of een stalen kogel (met een diameter van 1,59 mm of 3,18 mm) onder een specifieke belasting in het oppervlak van het materiaal gedrukt. De hardheid wordt dan berekend op basis van de diepte van de indrukking. De Rockwell hardheid wordt uitgedrukt in drie schalen:

De Vickers-hardheid wordt bepaald door een diamanten vierkante kegel met een tophoek van 136° en een belasting van maximaal 120 kg in het oppervlak van het materiaal te drukken. De Vickers hardheidswaarde (HV) wordt berekend door de belasting te delen door het oppervlak van de indrukking, uitgedrukt in kgf/mm².

De Leeb-hardheid meet de plaatselijke of totale hardheid van metalen door de reactie van het materiaal op een schokbelasting te beoordelen. De Leeb hardheidswaarde kan worden omgezet in andere hardheidseenheden, zoals Rockwell en Brinell hardheid.

Shore hardheid meet de hardheid van niet-metalen materialen door de weerstand van het materiaal tegen een specifieke vorm van het indringlichaam te evalueren. Shore hardheidswaarden kunnen worden omgezet in andere hardheidseenheden.

Opmerking:

Bij de Rockwell hardheidsmeting staan HRA, HRB en HRC voor drie verschillende schalen: Schaal A, Schaal B en Schaal C. De Rockwell test is een veelgebruikte hardheidstest door indrukking. Alle drie de schalen beginnen met een initiële druk van 98,07N (10kgf) en de hardheidswaarde wordt berekend op basis van de diepte van de indrukking. Schaal A gebruikt een diamantkegel indringlichaam met een maximale druk van 588,4N (60kgf); schaal B gebruikt een 1,588mm (1/16 inch) stalen kogel indringlichaam met een maximale druk van 980,7N (100kgf); schaal C gebruikt dezelfde diamantkegel als schaal A maar met een maximale druk van 1471N (150kgf). Schaal B is geschikt voor zachtere materialen, terwijl schaal C geschikt is voor hardere materialen.

Ervaring wijst op een benaderende correlatie tussen verschillende hardheidswaarden van metaalmaterialen en tussen hardheid en sterktewaarden. Hardheid wordt bepaald door de weerstand van het materiaal tegen initiële en daaropvolgende plastische vervorming. Daarom resulteert een hogere materiaalsterkte over het algemeen in een hogere hardheid. De omzettingsrelaties tussen verschillende materialen zijn echter niet altijd consistent.

Raadpleeg de "Vergelijkingstabel voor hardheid" hieronder voor het omrekenen van verschillende hardheidswaarden van staal.

Volgens de Duitse norm DIN50150 vergelijkt de volgende tabel de treksterkte van veelgebruikte staalmaterialen met de Vickers-hardheid, Brinell-hardheid en Rockwell-hardheid.

Treksterkte Rm (N/mm2 ) | Vickers hardheid HV | Brinellhardheid HB | Rockwell hardheid HRC |

| 250 | 80 | 76.0 | – |

| 270 | 85 | 80.7 | – |

| 285 | 90 | 85.2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95.0 | – |

| 335 | 105 | 99.8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 266 | 27.1 |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31.0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35.5 |

| 1115 | 360 | 342 | 36.6 |

| 1190 | 370 | 352 | 37.7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39.8 |

| 1290 | 400 | 380 | 40.8 |

| 1320 | 410 | 390 | 41.8 |

| 1350 | 420 | 399 | 42.7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44.5 |

| 1455 | 450 | 428 | 45.3 |

| 1485 | 460 | 437 | 46.1 |

| 1520 | 470 | 447 | 46.9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48.4 |

| 1630 | 500 | (475) | 49.1 |

| 1665 | 510 | (485) | 49.8 |

| 1700 | 520 | (494) | 50.5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51.7 |

| 1810 | 550 | (523) | 52.3 |

| 1845 | 560 | (532) | 53.0 |

| 1880 | 570 | (542) | 53.6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54.7 |

| 1995 | 600 | (570) | 55.2 |

| 2030 | 610 | (580) | 55.7 |

| 2070 | 620 | (589) | 56.3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57.3 |

| 2180 | 650 | (618) | 57.8 |

| 660 | 58.3 | ||

| 670 | 58.8 | ||

| 680 | 59.2 | ||

| 690 | 59.7 | ||

| 700 | 60.1 | ||

| 720 | 61.0 | ||

| 740 | 61.8 | ||

| 760 | 62.5 | ||

| 780 | 63.3 | ||

| 800 | 64.0 | ||

| 820 | 64.7 | ||

| 840 | 65.3 | ||

| 860 | 65.9 | ||

| 880 | 66.4 | ||

| 900 | 67.0 | ||

| 920 | 67.5 | ||

| 940 | 68.0 |

| HV | HRC | HBS |

| 940 | 68 | |

| 920 | 67.5 | |

| 900 | 67 | |

| 880 | 66.4 | |

| 860 | 65.9 | |

| 840 | 65.3 | |

| 820 | 64.7 | |

| 800 | 64 | |

| 780 | 63.3 | |

| 760 | 62.5 | |

| 740 | 61.8 | |

| 720 | 61 | |

| 700 | 60.1 | |

| 690 | 59.7 | |

| 680 | 59.2 | |

| 670 | 58.8 | |

| 660 | 58.3 | |

| 650 | 57.8 | |

| 640 | 57.3 | |

| 630 | 56.8 | |

| 620 | 56.3 | |

| 610 | 55.7 | |

| 600 | 55.2 | |

| 590 | 54.7 | |

| 580 | 54.1 | |

| 570 | 53.6 | |

| 560 | 53 | |

| 550 | 52.3 | 505 |

| 540 | 51.7 | 496 |

| 530 | 51.1 | 488 |

| 520 | 50.5 | 480 |

| 510 | 49.8 | 473 |

| 500 | 49.1 | 465 |

| 490 | 48.4 | 456 |

| 480 | 47.7 | 448 |

| 470 | 46.9 | 441 |

| 460 | 46.1 | 433 |

| 450 | 45.3 | 425 |

| 440 | 44.5 | 415 |

| 430 | 43.6 | 405 |

| 420 | 42.7 | 397 |

| 410 | 41.8 | 388 |

| 400 | 40.8 | 379 |

| 390 | 39.8 | 369 |

| 380 | 38.8 | 360 |

| 370 | 37.7 | 350 |

| 360 | 36.6 | 341 |

| 350 | 35.5 | 331 |

| 340 | 34.4 | 322 |

| 330 | 33.3 | 313 |

| 320 | 32.2 | 303 |

| 310 | 31 | 294 |

| 300 | 29.8 | 284 |

| 295 | 29.2 | 280 |

| 290 | 28.5 | 275 |

| 285 | 27.8 | 270 |

| 280 | 27.1 | 265 |

| 275 | 26.4 | 261 |

| 270 | 25.6 | 256 |

| 265 | 24.8 | 252 |

| 260 | 24 | 247 |

| 255 | 23.1 | 243 |

| 250 | 22.2 | 238 |

| 245 | 21.3 | 233 |

| 240 | 20.3 | 228 |

| 230 | 18 | |

| 220 | 15.7 | |

| 210 | 13.4 | |

| 200 | 11 | |

| 190 | 8.5 | |

| 180 | 6 | |

| 170 | 3 | |

| 160 | 0 |

| Leeb HLD | Rockwell HRC | Rockwell HRB | Vickers HV | Brinell HB[1] | Brinell HB[2] | Kust HSD |

| 300 | 83 | |||||

| 302 | 84 | |||||

| 304 | 85 | |||||

| 306 | 85 | |||||

| 308 | 86 | |||||

| 310 | 87 | |||||

| 312 | 87 | |||||

| 314 | 88 | |||||

| 316 | 89 | |||||

| 318 | 90 | |||||

| 320 | 90 | |||||

| 322 | 91 | |||||

| 324 | 92 | |||||

| 326 | 93 | |||||

| 328 | 94 | |||||

| 330 | 94 | |||||

| 332 | 95 | |||||

| 334 | 96 | |||||

| 336 | 97 | |||||

| 338 | 98 | |||||

| 340 | 99 | |||||

| 342 | 100 | |||||

| 344 | 101 | |||||

| 346 | 101 | |||||

| 348 | 102 | |||||

| 350 | 59.6 | 103 | ||||

| 352 | 60.3 | 104 | ||||

| 354 | 61 | 105 | ||||

| 356 | 61.7 | 106 | ||||

| 358 | 62.4 | 107 | ||||

| 360 | 63.1 | 108 | ||||

| 362 | 63.8 | 109 | ||||

| 364 | 64.5 | 110 | ||||

| 366 | 65.1 | 111 | ||||

| 368 | 65.8 | 112 | ||||

| 370 | 66.4 | 114 | ||||

| 372 | 67 | 115 | ||||

| 374 | 67.7 | 116 | ||||

| 376 | 68.3 | 117 | ||||

| 378 | 68.9 | 118 | ||||

| 380 | 69.5 | 119 | ||||

| 382 | 70.1 | 120 | ||||

| 384 | 70.6 | 121 | ||||

| 386 | 71.2 | 123 | ||||

| 388 | 71.8 | 124 | ||||

| 390 | 72.3 | 125 | ||||

| 392 | 72.9 | 126 | ||||

| 394 | 73.4 | 127 | ||||

| 396 | 74 | 129 | ||||

| 398 | 74.5 | 130 | ||||

| 400 | 75 | 131 | 142 | |||

| 402 | 75.5 | 133 | 144 | |||

| 404 | 76 | 134 | 145 | |||

| 406 | 76.5 | 135 | 147 | |||

| 408 | 77 | 136 | 149 | |||

| 410 | 77.5 | 138 | 150 | |||

| 412 | 78 | 139 | 152 | |||

| 414 | 78.4 | 141 | 153 | |||

| 416 | 78.9 | 142 | 155 | |||

| 418 | 79.3 | 143 | 156 | |||

| 420 | 79.8 | 145 | 140 | 157 | ||

| 422 | 80.2 | 146 | 141 | 159 | ||

| 424 | 80.7 | 148 | 143 | 160 | ||

| 426 | 81.1 | 149 | 144 | 162 | ||

| 428 | 81.5 | 151 | 145 | 163 | ||

| 430 | 81.9 | 152 | 147 | 165 | ||

| 432 | 82.4 | 154 | 148 | 166 | ||

| 434 | 82.8 | 155 | 150 | 168 | ||

| 436 | 83.2 | 157 | 151 | 169 | ||

| 438 | 83.6 | 158 | 153 | 171 | ||

| 440 | 84 | 160 | 154 | 172 | ||

| 442 | 84.4 | 161 | 156 | 174 | ||

| 444 | 84.8 | 163 | 157 | 175 | ||

| 446 | 85.1 | 164 | 159 | 176 | ||

| 448 | 85.5 | 166 | 160 | 178 | ||

| 450 | 85.9 | 168 | 162 | 179 | ||

| 452 | 86.3 | 169 | 164 | 181 | ||

| 454 | 86.6 | 171 | 165 | 182 | ||

| 456 | 87 | 173 | 167 | 184 | ||

| 458 | 87.4 | 174 | 168 | 185 | ||

| 460 | 87.7 | 176 | 170 | 187 | 26.4 | |

| 462 | 88.1 | 178 | 172 | 188 | 26.7 | |

| 464 | 88.5 | 179 | 173 | 190 | 27 | |

| 466 | 88.8 | 181 | 175 | 191 | 27.3 | |

| 468 | 89.2 | 183 | 177 | 193 | 27.6 | |

| 470 | 89.5 | 185 | 178 | 194 | 27.9 | |

| 472 | 89.9 | 186 | 180 | 196 | 28.2 | |

| 474 | 90.3 | 188 | 182 | 197 | 28.5 | |

| 476 | 90.6 | 190 | 184 | 198 | 28.8 | |

| 478 | 91 | 192 | 185 | 200 | 29.1 | |

| 480 | 91.3 | 194 | 187 | 202 | 29.4 | |

| 482 | 91.7 | 195 | 189 | 203 | 29.7 | |

| 484 | 92.1 | 197 | 191 | 205 | 30 | |

| 486 | 92.4 | 199 | 192 | 206 | 30.3 | |

| 488 | 92.8 | 201 | 194 | 208 | 30.6 | |

| 490 | 93.1 | 203 | 196 | 209 | 30.9 | |

| 492 | 93.5 | 205 | 198 | 211 | 31.2 | |

| 494 | 93.9 | 207 | 200 | 212 | 31.5 | |

| 496 | 94.3 | 209 | 202 | 214 | 31.7 | |

| 498 | 94.6 | 211 | 204 | 215 | 32 | |

| 500 | 95 | 213 | 205 | 217 | 32.2 | |

| 502 | 95.4 | 215 | 207 | 219 | 32.5 | |

| 504 | 95.8 | 217 | 209 | 220 | 32.8 | |

| 506 | 96.2 | 219 | 211 | 222 | 33.1 | |

| 508 | 96.6 | 221 | 213 | 224 | 33.3 | |

| 510 | 19.8 | 97 | 223 | 215 | 225 | 33.6 |

| 512 | 20.2 | 97.4 | 225 | 217 | 227 | 33.9 |

| 514 | 20.6 | 97.9 | 227 | 219 | 229 | 34.2 |

| 516 | 21 | 98.3 | 229 | 221 | 230 | 34.4 |

| 518 | 21.3 | 98.7 | 231 | 223 | 232 | 34.7 |

| 520 | 21.7 | 99.2 | 233 | 225 | 234 | 35 |

| 522 | 22 | 99.6 | 235 | 227 | 235 | 35.3 |

| 524 | 22.4 | 237 | 229 | 237 | 35.6 | |

| 526 | 22.8 | 239 | 231 | 239 | 35.8 | |

| 528 | 23.1 | 241 | 234 | 241 | 36.1 | |

| 530 | 23.5 | 244 | 236 | 242 | 36.4 | |

| 532 | 23.8 | 246 | 238 | 244 | 36.7 | |

| 534 | 24.1 | 248 | 240 | 246 | 37 | |

| 536 | 24.5 | 250 | 242 | 248 | 37.3 | |

| 538 | 24.8 | 252 | 244 | 250 | 37.6 | |

| 540 | 25.2 | 255 | 246 | 252 | 37.9 | |

| 542 | 25.5 | 257 | 249 | 254 | 38.1 | |

| 544 | 25.8 | 259 | 251 | 256 | 38.4 | |

| 546 | 26.2 | 261 | 253 | 258 | 38.7 | |

| 548 | 26.5 | 264 | 255 | 259 | 39 | |

| 550 | 26.8 | 266 | 258 | 261 | 39.3 | |

| 552 | 27.1 | 268 | 262 | 263 | 39.6 | |

| 554 | 27.5 | 270 | 262 | 265 | 39.9 | |

| 556 | 27.8 | 273 | 265 | 268 | 40.2 | |

| 558 | 28.1 | 275 | 267 | 270 | 40.5 | |

| 560 | 28.4 | 278 | 269 | 272 | 40.8 | |

| 562 | 28.8 | 280 | 272 | 274 | 41.1 | |

| 564 | 29.1 | 282 | 274 | 276 | 41.4 | |

| 566 | 29.4 | 285 | 276 | 278 | 41.7 | |

| 568 | 29.7 | 287 | 279 | 280 | 42 | |

| 570 | 30 | 290 | 281 | 282 | 42.3 | |

| 572 | 30.3 | 292 | 283 | 285 | 42.6 | |

| 574 | 30.6 | 294 | 286 | 287 | 42.9 | |

| 576 | 30.9 | 297 | 288 | 289 | 43.2 | |

| 578 | 31.2 | 299 | 291 | 292 | 43.5 | |

| 580 | 31.5 | 302 | 293 | 294 | 43.8 | |

| 582 | 31.8 | 304 | 296 | 296 | 44.1 | |

| 584 | 32.1 | 307 | 298 | 299 | 44.4 | |

| 586 | 32.4 | 309 | 301 | 301 | 44.7 | |

| 588 | 32.7 | 312 | 303 | 304 | 45 | |

| 590 | 33 | 315 | 306 | 308 | 45.4 | |

| 592 | 33.3 | 317 | 308 | 310 | 45.7 | |

| 594 | 33.6 | 320 | 311 | 313 | 46 | |

| 596 | 33.9 | 322 | 314 | 315 | 46.3 | |

| 598 | 34.2 | 325 | 316 | 318 | 46.6 | |

| 600 | 34.5 | 328 | 319 | 320 | 46.9 | |

| 602 | 34.8 | 330 | 322 | 323 | 47.2 | |

| 604 | 35.1 | 333 | 324 | 325 | 47.5 | |

| 606 | 35.4 | 336 | 327 | 328 | 47.8 | |

| 608 | 35.7 | 338 | 330 | 331 | 48.2 | |

| 610 | 35.9 | 341 | 332 | 333 | 48.5 | |

| 612 | 36.2 | 344 | 335 | 336 | 48.8 | |

| 614 | 36.5 | 346 | 338 | 339 | 49.1 | |

| 616 | 36.8 | 349 | 340 | 341 | 49.4 | |

| 618 | 37.1 | 352 | 343 | 344 | 49.7 | |

| 620 | 37.4 | 355 | 346 | 346 | 50.1 | |

| 622 | 37.6 | 357 | 349 | 349 | 50.4 | |

| 624 | 37.9 | 360 | 351 | 352 | 50.7 | |

| 626 | 38.2 | 363 | 354 | 355 | 51 | |

| 628 | 38.5 | 366 | 357 | 357 | 51.3 | |

| 630 | 38.7 | 369 | 360 | 360 | 51.7 | |

| 632 | 39 | 372 | 363 | 363 | 52 | |

| 634 | 39.3 | 375 | 366 | 366 | 52.3 | |

| 636 | 39.6 | 377 | 369 | 369 | 52.6 | |

| 638 | 39.8 | 380 | 371 | 371 | 52.9 | |

| 640 | 40.1 | 383 | 374 | 374 | 53.3 | |

| 642 | 40.4 | 386 | 377 | 377 | 53.6 | |

| 644 | 40.7 | 389 | 380 | 380 | 53.9 | |

| 646 | 40.9 | 392 | 383 | 383 | 54.2 | |

| 648 | 41.2 | 395 | 386 | 386 | 54.6 | |

| 650 | 41.5 | 398 | 389 | 389 | 54.9 | |

| 652 | 41.7 | 401 | 392 | 392 | 55.2 | |

| 654 | 42 | 404 | 395 | 395 | 55.6 | |

| 656 | 42.3 | 407 | 398 | 398 | 55.8 | |

| 658 | 42.6 | 411 | 401 | 401 | 56.2 | |

| 660 | 42.8 | 414 | 404 | 404 | 56.5 | |

| 662 | 43.1 | 417 | 407 | 407 | 56.9 | |

| 664 | 43.4 | 420 | 410 | 410 | 57.2 | |

| 666 | 43.6 | 423 | 413 | 413 | 57.5 | |

| 668 | 43.9 | 426 | 417 | 417 | 57.9 | |

| 670 | 44.1 | 429 | 420 | 420 | 58.2 | |

| 672 | 44.4 | 433 | 423 | 423 | 58.5 | |

| 674 | 44.7 | 436 | 426 | 426 | 58.9 | |

| 676 | 44.9 | 439 | 429 | 429 | 59.2 | |

| 678 | 45.2 | 442 | 432 | 432 | 59.5 | |

| 680 | 45.5 | 446 | 435 | 435 | 59.9 | |

| 682 | 45.7 | 449 | 439 | 439 | 60.2 | |

| 684 | 46 | 452 | 442 | 442 | 60.5 | |

| 686 | 46.2 | 456 | 445 | 445 | 60.9 | |

| 688 | 46.5 | 459 | 448 | 448 | 61.2 | |

| 690 | 46.8 | 463 | 451 | 451 | 61.6 | |

| 692 | 47 | 466 | 455 | 455 | 61.9 | |

| 694 | 47.3 | 469 | 458 | 458 | 62.2 | |

| 696 | 47.5 | 473 | 461 | 461 | 62.6 | |

| 698 | 47.8 | 476 | 465 | 465 | 62.9 | |

| 700 | 48 | 480 | 468 | 468 | 63.3 | |

| 702 | 48.3 | 483 | 471 | 471 | 63.6 | |

| 704 | 48.6 | 487 | 474 | 474 | 64 | |

| 706 | 48.8 | 491 | 478 | 478 | 64.3 | |

| 708 | 49.1 | 494 | 481 | 481 | 64.6 | |

| 710 | 49.3 | 498 | 485 | 485 | 65 | |

| 712 | 49.6 | 501 | 488 | 488 | 65.3 | |

| 714 | 49.8 | 505 | 491 | 491 | 65.7 | |

| 716 | 50.1 | 509 | 495 | 495 | 66 | |

| 718 | 50.3 | 513 | 498 | 498 | 66.4 | |

| 720 | 50.6 | 516 | 502 | 502 | 66.7 | |

| 722 | 50.8 | 520 | 505 | 505 | 67.1 | |

| 724 | 51.1 | 524 | 508 | 508 | 67.4 | |

| 726 | 51.3 | 528 | 512 | 512 | 67.8 | |

| 728 | 51.6 | 532 | 515 | 515 | 68.2 | |

| 730 | 51.8 | 535 | 519 | 519 | 68.5 | |

| 732 | 52.1 | 539 | 522 | 522 | 68.9 | |

| 734 | 52.3 | 543 | 526 | 526 | 69.2 | |

| 736 | 52.6 | 547 | 529 | 529 | 69.6 | |

| 738 | 52.8 | 551 | 533 | 533 | 69.9 | |

| 740 | 53.1 | 555 | 536 | 536 | 70.3 | |

| 742 | 53.3 | 559 | 540 | 540 | 70.7 | |

| 744 | 53.6 | 563 | 543 | 543 | 71 | |

| 746 | 53.8 | 568 | 547 | 547 | 71.4 | |

| 748 | 54.1 | 572 | 551 | 551 | 71.8 | |

| 750 | 54.3 | 576 | 554 | 554 | 72.1 | |

| 752 | 54.5 | 580 | 558 | 558 | 72.5 | |

| 754 | 54.8 | 584 | 561 | 561 | 72.9 | |

| 756 | 55 | 589 | 565 | 565 | 73.2 | |

| 758 | 55.3 | 593 | 569 | 569 | 73.6 | |

| 760 | 55.5 | 597 | 572 | 572 | 74 | |

| 762 | 55.7 | 602 | 576 | 576 | 74.3 | |

| 764 | 56 | 606 | 580 | 580 | 74.7 | |

| 766 | 56.2 | 610 | 583 | 583 | 75.1 | |

| 768 | 56.5 | 615 | 587 | 587 | 75.5 | |

| 770 | 56.7 | 619 | 591 | 591 | 75.8 | |

| 772 | 56.9 | 624 | 594 | 594 | 76.2 | |

| 774 | 57.2 | 628 | 598 | 598 | 76.6 | |

| 776 | 57.4 | 633 | 602 | 602 | 77 | |

| 778 | 57.6 | 638 | 605 | 605 | 77.4 | |

| 780 | 57.9 | 642 | 609 | 609 | 77.7 | |

| 782 | 58.1 | 647 | 613 | 613 | 78.1 | |

| 784 | 58.3 | 652 | 617 | 617 | 78.5 | |

| 786 | 58.6 | 657 | 620 | 620 | 78.9 | |

| 788 | 58.8 | 662 | 624 | 624 | 79.3 | |

| 790 | 59 | 666 | 628 | 628 | 79.7 | |

| 792 | 59.2 | 671 | 632 | 632 | 80.1 | |

| 794 | 59.5 | 676 | 635 | 635 | 80.5 | |

| 796 | 59.7 | 681 | 639 | 639 | 80.9 | |

| 798 | 59.9 | 686 | 643 | 643 | 81.2 | |

| 800 | 60.1 | 691 | 647 | 647 | 81.6 | |

| 802 | 60.4 | 697 | 651 | 651 | 82 | |

| 804 | 60.6 | 702 | 82.4 | |||

| 806 | 60.8 | 707 | 82.8 | |||

| 808 | 61 | 712 | 83.2 | |||

| 810 | 61.2 | 718 | 83.7 | |||

| 812 | 61.4 | 723 | 84.1 | |||

| 814 | 61.7 | 728 | 84.5 | |||

| 816 | 61.9 | 734 | 84.9 | |||

| 818 | 62.1 | 739 | 85.3 | |||

| 820 | 62.3 | 745 | 85.7 | |||

| 822 | 62.5 | 750 | 86.1 | |||

| 824 | 62.7 | 756 | 86.5 | |||

| 826 | 62.9 | 762 | 87 | |||

| 828 | 63.1 | 768 | 87.4 | |||

| 830 | 63.3 | 773 | 87.8 | |||

| 832 | 63.5 | 779 | 88.2 | |||

| 834 | 63.7 | 785 | 88.6 | |||

| 836 | 63.9 | 791 | 89.1 | |||

| 838 | 64.1 | 797 | 89.5 | |||

| 840 | 64.3 | 803 | 89.9 | |||

| 842 | 64.5 | 809 | 90.4 | |||

| 844 | 64.7 | 816 | 90.8 | |||

| 846 | 64.9 | 822 | 91.2 | |||

| 848 | 65.1 | 828 | 91.7 | |||

| 850 | 65.3 | 835 | 92.1 | |||

| 852 | 65.4 | 841 | 92.6 | |||

| 854 | 65.6 | 848 | 93 | |||

| 856 | 65.8 | 854 | 93.5 | |||

| 858 | 66 | 861 | 93.9 | |||

| 860 | 66.2 | 867 | 94.4 | |||

| 862 | 66.3 | 874 | 94.8 | |||

| 864 | 66.5 | 881 | 95.3 | |||

| 866 | 66.7 | 888 | 95.7 | |||

| 868 | 66.8 | 895 | 96.2 | |||

| 870 | 67 | 902 | 96.7 | |||

| 872 | 67.2 | 909 | 97.1 | |||

| 874 | 67.3 | 916 | 97.6 | |||

| 876 | 67.5 | 923 | 98.1 | |||

| 878 | 67.6 | 931 | 98.6 | |||

| 880 | 67.8 | 938 | 99 | |||

| 882 | 68 | 946 | 99.5 | |||

| 884 | 68.1 | 953 | ||||

| 886 | 68.2 | 961 | ||||

| 888 | 68.4 | 968 | ||||

| 890 | 68.5 | 976 |

Geschatte conversiewaarden van staal Vickers hardheid (HV) naar andere hardheid en sterkte maatregelen.

| Vickers hardheid | Brinellhardheid | Rockwell hardheid | Rockwell hardheid oppervlak | Shore hardheid | Treksterkte (geschatte waarde) | Vickers hardheid | ||||||

| 10 mm stalen kogel 3000 kg belasting | Oppervlakte diamant kegel indringer | |||||||||||

| Standaard stalen bal | Wolfraamcarbide stalen bal | A. Schaal | -Schaal | -Schaal | -Schaal | 15-N | 30-N | 45-N | Mpa (1000psi) | |||

| Belasting van 60 kg | Belasting van 100 kg | Belasting van 100 kg | Belasting van 100 kg | Schaal | Schaal | Schaal | ||||||

| Diamant kegel-indringer | Diamant kegel-indringer | Diamant kegel-indringer | Diamant kegel-indringer | 15 kg belasting | 30 kg belasting | 45 kg belasting | ||||||

| HV | HBS | HBW | HRA | HRB | HRC | HRD | HR15N | HR30N | HR45N | HS | σb | HV |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 370 | 350 | 350 | 69.2 | - | 37.7 | 53.6 | 79.2 | 57.4 | 40.4 | - | 1170(170) | 370 |

| 360 | 341 | 341 | 68.7 | -109 | 36.6 | 52.8 | 78.6 | 56.4 | 39.1 | 50 | 1130(164) | 360 |

| 350 | 331 | 331 | 68.1 | - | 35.5 | 51.9 | 78 | 55.4 | 37.8 | - | 1095(159) | 350 |

| 340 | 322 | 322 | 67.6 | -108 | 34.4 | 51.1 | 77.4 | 54.4 | 36.5 | 47 | 1070(155) | 340 |

| 330 | 313 | 313 | 67 | - | 33.3 | 50.2 | 76.8 | 53.6 | 35.2 | - | 1035(150) | 330 |

| 320 | 303 | 303 | 66.4 | -107 | 32.3 | 49.4 | 76.2 | 52.3 | 33.9 | 45 | 1005(146) | 320 |

| 310 | 294 | 294 | 65.8 | - | 31 | 48.4 | 75.6 | 51.3 | 32.5 | - | 980(142) | 310 |

| 300 | 284 | 284 | 65.2 | -105.5 | 29.8 | 47.5 | 74.9 | 50.2 | 31.1 | 42 | 950(138) | 300 |

| 295 | 280 | 280 | 65.8 | - | 29.2 | 47.1 | 74.6 | 49.7 | 30.4 | - | 935(136) | 295 |

| 290 | 275 | 275 | 64.5 | -104.5 | 28.5 | 46.5 | 74.2 | 49 | 29.5 | 41 | 915(133) | 290 |

| 285 | 270 | 270 | 64.2 | - | 27.8 | 46 | 73.8 | 48.4 | 28.7 | - | 905(131) | 285 |

| 280 | 265 | 265 | 63.8 | -103.5 | 27.1 | 45.3 | 73.4 | 47.8 | 27.9 | 40 | 890(129) | 280 |

| 275 | 261 | 261 | 63.5 | - | 26.4 | 44.9 | 73 | 47.2 | 27.1 | - | 875(127) | 275 |

| 270 | 256 | 256 | 63.1 | -102 | 25.6 | 44.3 | 72.6 | 46.4 | 26.2 | 38 | 855(124) | 270 |

| 265 | 252 | 252 | 62.7 | - | 24.8 | 43.7 | 72.1 | 45.7 | 25.2 | - | 840(122) | 265 |

| 260 | 247 | 247 | 62.4 | -101 | 24 | 43.1 | 71.6 | 45 | 24.3 | 37 | 825(120) | 260 |

| 255 | 243 | 243 | 62 | - | 23.1 | 42.2 | 71.1 | 44.2 | 23.2 | -36 | 805(117) | 255 |

| 250 | 238 | 238 | 61.6 | 99.5 | 22.2 | 41.7 | 70.6 | 43.4 | 22.2 | - | 795(115) | 250 |

| 245 | 233 | 233 | 61.2 | - | 21.3 | 41.1 | 70.1 | 42.5 | 21.1 | 34 | 780(113) | 245 |

| 240 | 228 | 228 | 60.7 | 98.1 | 20.3 | 40.3 | 69.6 | 41.7 | 19.9 | 33 | 765(111) | 240 |

| 230 | 219 | 219 | - | 96.7 | -18 | - | - | - | - | 32 | 730(106) | 230 |

| 220 | 209 | 209 | - | 95 | -15.7 | - | - | - | - | 30 | 695(101) | 220 |

| 210 | 200 | 200 | - | 93.4 | -13.4 | - | - | - | - | 29 | 670(97) | 210 |

| 200 | 190 | 190 | - | 91.5 | -11 | - | - | - | - | 28 | 635(92) | 200 |

| 190 | 181 | 181 | - | 89.5 | -8.5 | - | - | - | - | 26 | 605(88) | 190 |

| 180 | 171 | 171 | - | 87.1 | -6 | - | - | - | - | 25 | 580(84) | 180 |

| 170 | 162 | 162 | - | 85 | -3 | - | - | - | - | 24 | 545(79) | 170 |

| 160 | 152 | 152 | - | 81.7 | 0 | - | - | - | - | 22 | 515(75) | 160 |

| 150 | 143 | 143 | - | 78.7 | - | - | - | - | - | 21 | 490(71) | 150 |

| 140 | 133 | 133 | - | 75 | - | - | - | - | - | 20 | 455(66) | 140 |

| 130 | 124 | 124 | - | 71.2 | - | - | - | - | - | - | 425(62) | 130 |

| 120 | 114 | 114 | - | 66.7 | - | - | - | - | - | - | 390(57) | 120 |

| 110 | 105 | 105 | - | 62.3 | - | - | - | - | - | - | - | 110 |

| 100 | 95 | 95 | - | 56.2 | - | - | - | - | - | - | - | 100 |

| 95 | 90 | 90 | - | 52 | - | - | - | - | - | - | - | 95 |

| 90 | 86 | 86 | - | 48 | - | - | - | - | - | - | - | 90 |

| 85 | 81 | 81 | - | 41 | - | - | - | - | - | - | 85 | |

Hardheid is een prestatie-indicator die de mate van zachtheid of hardheid van een materiaal meet. Er zijn vele methoden om hardheid te testen, elk met verschillende principes, wat leidt tot verschillende hardheidswaarden en betekenissen.

De meest gebruikelijke is de statische belastingstest met indrukking, zoals Brinell hardheid (HB), Rockwell hardheid (HRA, HRB, HRC) en Vickers hardheid (HV).

Deze hardheidswaarden geven het vermogen van een materiaaloppervlak aan om de indrukking van een hard voorwerp te weerstaan.

De populaire Leeb hardheid (HL) en Shore hardheid (HS) behoren tot de terugkaatshardheidstesten en geven de grootte van de elastische vervorming van metaal weer.

Daarom is hardheid geen eenvoudige fysische grootheid, maar een uitgebreide prestatie-indicator die de elasticiteit, plasticiteit, sterkte en taaiheid van een materiaal weergeeft.

1. Staalhardheid: Het symbool voor metaalhardheid (Hardheid) is H.

Afhankelijk van de gebruikte testmethode,

Rockwell hardheid (HRC) wordt over het algemeen gebruikt voor materialen met een hoge hardheid, zoals materialen na een warmtebehandeling.

2. HB - Brinellhardheid

Dit wordt over het algemeen gebruikt als het materiaal zachter is, zoals non-ferrometalen of staal vóór de warmtebehandeling of erna. gloeien. Brinell hardheid (HB) wordt gemeten door een bepaalde testbelasting aan te brengen om een geharde stalen kogel of carbidekogel van een bepaalde diameter in het oppervlak van het te testen metaal te drukken, dit gedurende een bepaalde tijd vol te houden, dan te ontladen en de diameter van de indrukking op het geteste oppervlak te meten.

De Brinell hardheidswaarde wordt verkregen door de belasting te delen door het bolvormige oppervlak van de indrukking.

Gewoonlijk wordt een bepaalde belasting (meestal 3000 kg) gebruikt om een geharde stalen kogel van een bepaalde grootte (meestal 10 mm in diameter) in het materiaaloppervlak te drukken. Deze belasting wordt gedurende een bepaalde tijd gehandhaafd en na het ontladen is de verhouding tussen de belasting en het indrukkingsoppervlak de Brinell hardheidswaarde (HB), met eenheden in kilogramkracht/mm2 (N/mm2).

3. Rockwell hardheid gebruikt de diepte van de indrukking om de index van de hardheidswaarde te bepalen.

Een eenheid van hardheid is 0,002 millimeter. Wanneer HB>450 of het preparaat te klein is, kan de Brinell hardheidsmeting niet gebruikt worden en wordt in plaats daarvan de Rockwell hardheidsmeting gebruikt. Hierbij wordt een diamantkegel met een apexhoek van 120° of een stalen kogel met een diameter van 1,59 of 3,18 mm onder een bepaalde belasting in het materiaaloppervlak gedrukt en wordt de hardheid van het materiaal bepaald aan de hand van de diepte van de indrukking. Afhankelijk van de hardheid van het testmateriaal worden drie verschillende schalen gebruikt:

Bovendien:

Als de hardheid dit bereik overschrijdt, gebruik dan de Rockwell hardheid A schaal (HRA).

Als de hardheid lager is dan dit bereik, gebruik dan Rockwell hardheid B schaal (HRB).

De bovengrens van de Brinell-hardheid is HB650; deze waarde mag niet worden overschreden.

4. Het indringlichaam voor de Rockwell hardheidsmeter C schaal is een diamantkegel met een apexhoek van 120 graden. De testbelasting is een vaste waarde en de Chinese standaard is 150 kilogram kracht. Het indringlichaam voor de Brinell hardheidsmeter is een geharde stalen kogel (HBS) of een harde legering kogel (HBW). De testbelasting varieert met de kogeldiameter, van 3000 tot 31,25 kilogram kracht.

5. De indrukking van de Rockwell hardheid is erg klein en de meetwaarde is lokaal, dus de gemiddelde waarde moet berekend worden door meerdere punten te meten. Het is geschikt voor eindproducten en dunne platen en is geclassificeerd als niet-destructief testen. De indrukking van de Brinell hardheid is groter en de meetwaarde is nauwkeurig, maar het is niet geschikt voor eindproducten en dunne platen. Het is over het algemeen niet geclassificeerd als niet-destructief onderzoek.

6. De hardheidswaarde van Rockwell hardheid is een dimensieloos getal zonder eenheid. (Daarom is het onjuist om naar de Rockwell hardheid te verwijzen als een graad.) De hardheidswaarde van de Brinell hardheid heeft wel een eenheid en heeft bij benadering een bepaalde relatie met de treksterkte.

7. De Rockwell-hardheid wordt direct weergegeven op de wijzerplaat en kan ook digitaal worden weergegeven. Het is handig te bedienen, snel en intuïtief, en geschikt voor massaproductie. De Brinell-hardheid vereist het gebruik van een microscoop om de diameter van de inkeping te meten, en dan de lijst op te zoeken of te berekenen, de verrichting is vrij omslachtig.

8. Onder bepaalde omstandigheden kunnen HB en HRC worden omgerekend door een tabel op te zoeken. De mentale rekenformule kan ruwweg onthouden worden als: 1HRC≈1/10HB.

Hardheid is een kritische eigenschap van materialen, vooral in industriële en technische toepassingen. Het is een maat voor de weerstand van een materiaal tegen vervorming, vooral plastische vervorming, wanneer er een kracht op wordt uitgeoefend. Eenvoudiger gezegd, geeft hardheid het vermogen van een materiaal aan om weerstand te bieden tegen penetratie, krassen of slijtage. Deze eigenschap is cruciaal bij het evalueren van de prestaties en duurzaamheid van materialen die in verschillende omgevingen worden gebruikt.

Er zijn verschillende hardheidsschalen en -methodes, maar de meest gebruikte zijn HLD, HRC, HRB, HV, HB en HSD. Elk van deze metingen test verschillende aspecten van de weerstand van een materiaal tegen krachten of vervorming met behulp van specifieke testtechnieken en machines. Het is belangrijk om de verschillende hardheidsschalen te begrijpen omdat ze verschillende resultaten kunnen geven en het meest geschikt zijn voor specifieke soorten materialen.

HLD, of Leeb hardheid, is een dynamische hardheidstest die de terugkaatssnelheid meet van een klein schoklichaam nadat het tegen het te testen materiaal is geslagen. Hoe hoger de terugkaatssnelheid, hoe harder het materiaal. HLD wordt gebruikt voor het in-situ testen van grote en lastige componenten.

HRC, HRB en andere Rockwell hardheidsschalen gebruiken een klein indruklichaam om een indrukking te maken op het oppervlak van het materiaal onder een vooraf bepaalde kracht. De diepte van de indrukking wordt gemeten, wat ons een indicatie geeft van de hardheid. De hardheidswaarden worden weergegeven als 0-100 HRC, 0-100 HRB, enzovoort. Rockwell hardheid wordt meestal gebruikt voor het beoordelen van metalen en hardere materialen.

HV staat voor Vickers hardheid en maakt gebruik van een diamant piramide indringlichaam dat belast wordt om een kleine indruk te maken op het oppervlak van het materiaal. De afmetingen van de indrukking worden dan gemeten, wat de hardheidswaarde van het materiaal onthult. De Vickers hardheid is geschikt voor materialen met verschillende hardheidsniveaus en diktes, waaronder keramiek en dunne metaalcoatings.

HB betekent Brinell hardheid en maakt gebruik van een bolvormig indruklichaam dat onder een specifieke belasting in het materiaal wordt geduwd. De diameter van de indrukking wordt gemeten om de hardheid van het materiaal te bepalen. De Brinell hardheid wordt meestal gebruikt voor zachtere materialen zoals aluminium, messing en bepaalde andere materialen. soorten staal.

HSD tenslotte is een afkorting voor Hardheidsscleroscoop - een minder gebruikelijke hardheidsmeter die werkt volgens het principe van het meten van de terugkaatshoogte van een hamer met diamantpunt nadat deze het oppervlak van het materiaal raakt.

Het selecteren van de juiste hardheidsmeetmethode is cruciaal voor het verkrijgen van nauwkeurige resultaten en het meten van materiaalprestaties. Het is essentieel om de specifieke materiaaleigenschappen, industriële eisen en toepassingsbehoeften om weloverwogen beslissingen te kunnen nemen bij het selecteren van hardheidsmeetmethoden.

Veel voorkomende foutenbronnen bij het hardheidsmeten zijn fouten van de hardheidsmeter zelf, veranderingen in de testcondities en technische fouten van de operator. Specifiek kunnen de foutenbronnen bij het Rockwell hardheidsmeten worden onderverdeeld in drie hoofdcategorieën: de eerste categorie zijn problemen met de hardheidsmeter zelf, zoals de testkracht, de fout in de positie van het indringlichaam en de fout in de meetstructuur; de tweede categorie fouten komt voort uit veranderingen in de testomstandigheden; de derde categorie fouten komt voort uit technische fouten van de operator. De bronnen van fouten bij het hardheidsmeten met Vickers zijn onder andere het richten en aflezen van de diagonalen van de indrukking door de bediener, wat foutief kan zijn, en de verschillen in het resultaat die kunnen ontstaan doordat verschillend personeel verschillende meetapparaten gebruikt.

Om deze fouten te verminderen, kunnen de volgende maatregelen worden genomen:

Fouten van de hardheidsmeter zelf kunnen verminderd worden door regelmatige kalibratie en onderhoud. Zorg er bijvoorbeeld bij Rockwell hardheidsmeters voor dat de onderdelen niet vervormen of bewegen om fouten te voorkomen door hardheidsparameters die de gespecificeerde normen overschrijden.

Verbeter de testomstandigheden, zoals het verhogen van de oppervlakteruwheid, het gewicht en de koppelingsgraad van het werkstuk, vooral bij het meten van de Brinell-hardheid. Breng voor speciale materialen zoals dunne platen een gelijkmatige laag boter of vaseline aan op de achterkant om het koppelingseffect te verbeteren.

Technische fouten van de operator verminderen. Volautomatische Vickers hardheidsmeters kunnen menselijke fouten grotendeels elimineren, omdat ze minder afhankelijk zijn van het richten en aflezen van de indrukdiagonalen.

Gebruik geschikte hardheidsmeters om te testen. Kies bijvoorbeeld voor kleine werkstukken een geschikte hardheidsmeter en neem overeenkomstige maatregelen om fouten te beperken, zoals het vermijden van zijdelingse impact op holle materialen.

Door deze maatregelen kunnen fouten bij het hardheidsmeten effectief worden verminderd, waardoor de nauwkeurigheid en betrouwbaarheid van de testresultaten worden verbeterd.