Heb je je ooit afgevraagd hoe je grijs gietijzer duurzamer en beter bewerkbaar kunt maken? Dit artikel verkent de ingewikkelde processen van warmtebehandeling van grijs gietijzer, waaronder gloeien, normaliseren en afschrikken. Je leert over de specifieke temperaturen en technieken die de sterkte en stabiliteit van het materiaal verbeteren. Of je nu in de productie werkt of gewoon nieuwsgierig bent, deze gids biedt waardevolle inzichten in het optimaliseren van de eigenschappen van grijs gietijzer. Duik erin en ontdek hoe deze methoden uw projecten en producten kunnen verbeteren.

Om restspanning in het gietstuk, de geometrische afmetingen stabiliseren en vervorming na het snijden verminderen of elimineren, is het noodzakelijk om het gietstuk spanningsarm te gloeien.

Zie ook:

Bij het bepalen van het spanningsarmgloeiproces moet rekening worden gehouden met de samenstelling van gietijzer.

Wanneer de temperatuur van grijs gietijzer hoger wordt dan 550 ℃, kan grafitisatie en granulatie van een deel van het cementiet optreden, waardoor een verlaging van de temperatuur van grijs gietijzer optreedt. sterkte en hardheid.

De aanwezigheid van legeringselementen kan de temperatuur waarbij cementiet begint af te breken, verhogen tot ongeveer 650 ℃.

Gewoonlijk is de spanningsarmgloeitemperatuur voor grijs gietijzer 550 ℃, terwijl grijs gietijzer met een lage legering bij 600 ℃ wordt gegloeid en grijs gietijzer met een hoge legering bij 650 ℃ kan worden gegloeid. De opwarmsnelheid is meestal 60 tot 120 ℃ per uur.

De wachttijd wordt bepaald door factoren zoals de gloeitemperatuur, de grootte en complexiteit van het gietstuk en de vereisten voor spanningsontlasting.

De volgende figuur toont de relatie tussen de wachttijd en restspanning bij verschillende gloeitemperaturen.

Fig. 2 Verband tussen de gloeitemperatuur en -tijd en het residu inwendige spanning

a) Samenstelling (massafractie) (%): C 3,18, Si 2,13, Mn 0,70, S 0,125, P 0,73, Ni 1,03, Cr 2,33, Mo 0,65;

b) Samenstelling (massafractie) (%): C 3,12, Si 1,76, Mn 0,78, S 0,097, P 0,075, Ni 1,02, Cr 0,41, Mo 0,58;

c) Samenstelling (massafractie) (%): C 2,78, Si 1,77, Mn 0,55, S 0,135, P 0,069, Ni 0,36, Cr 0,10, Mo 0,33, Cu 0,46, V 0,04.

De koelsnelheid tijdens het spanningsarmgloeien van gietstukken moet laag zijn om de ontwikkeling van secundaire spanning te voorkomen. De koelsnelheid wordt gewoonlijk geregeld op 20 tot 40 ℃ per uur en de temperatuur moet worden afgekoeld tot onder 150 tot 200 ℃ voordat luchtkoeling wordt toegestaan.

De volgende tabel toont de specificaties voor het spanningsarm gloeien voor sommige soorten grijs ijzeren gietstukken:

Tabel 3 specificatie spanningsarmgloeien voor grijs gietwerk ijzeren gietstukken

| Type gieten | Gietmassa / kg | Gieten wanddikte / mm | Oplaadtemperatuur / ° C | Stijgsnelheid temperatuur / (C / h) | Verwarmingstemperatuur / C | Wachttijd / h/ | Langzame koelsnelheid (C / h) | Afvoertemperatuur / C | |

| Gewoon gietijzer | Laag gelegeerd gietijzer | ||||||||

| Gieten algemeen | <200 | ≤200 | ≤100 | 500~550 | 550-570 | 4-6 | 30 | ≤200 | |

| 200-2500 | ≤200 | ≤80 | 500~550 | 550~570 | 6-8 | 30 | ≤200 | ||

| >2500 | ≤200 | ≤60 | 500-550 | 550-570 | 8 | 30 | ≤200 | ||

| Precisiegieten | <200 | ≤200 | ≤100 | 500-550 | 550-570 | 4-6 | 20 | ≤200 | |

| 200~3500 | ≤200 | ≤80 | 500-550 | 550-570 | 6-8 | 20 | ≤200 | ||

| Enkelvoudige of cilindrische gietstukken, algemene precisiegietstukken | <300 | 10-40 | 100-300 | 100-150 | 500~600 | 2-3 | 40-50 | <200 | |

| 100-1000 | 15-60 | 100-200 | <75 | 500 | 8-10 | 40 | <200 | ||

| Complexe structuur en hoog precisiegietwerk | 1500 | <40 | <150 | <60 | 420~450 | 5~6 | 30~40 | <200 | |

| 1500 | 40-70 | <200 | <70 | 500-550 | 9-10 | 20-30 | <200 | ||

| 1500 | >70 | <200 | <75 | 500-550 | 1.5 | 30-40 | 150 | ||

| Textielmachines klein gietmachine klein gietmachine groot gietmachine | <50 | <15 | <150 | 50-70 | 500-550 | 3~5 | 20~301 | 50-200 | |

| <1000 | <60 | ≤200 | <100 | 500-550 | 3-5 | 20-30 | 150-200 | ||

| >2000 | 20-80 | <150 | 30-60 | 500-550 | 8-10 | 30-40 | 150-200 | ||

Het doel van grafitisatiegloeien voor grijs gietijzer is om de hardheid te verlagen, de bewerkbaarheid te verbeteren en de plasticiteit en taaiheid te verhogen. Als het gietstuk geen eutectisch cementiet bevat of slechts een kleine hoeveelheid, kan het bij lage temperatuur worden gegloeid. Als de hoeveelheid eutectisch cementiet echter aanzienlijk is, is grafitisatiegloeien bij hoge temperatuur nodig.

(1) Gloeien bij lage temperatuur.

Het grafitisatie- en granulatieproces van eutectoïde cementiet in grijs gietijzer treedt op wanneer het materiaal bij lage temperaturen wordt gegloeid. Dit proces resulteert in een afname van de hardheid en een toename van de plasticiteit.

Bij het grafitiseren van grijs gietijzer bij lage temperatuur wordt het gietstuk verwarmd tot een temperatuur iets onder de ondergrens van AC1en houdt het gedurende een bepaalde tijd op deze temperatuur om het eutectoïde cementiet af te breken en koelt het vervolgens af in de oven.

De procescurve ziet er als volgt uit:

Fig. 4 lage temperatuur grafitisatie uitgloeiproces curve van grijs gietijzer

(2) Gloeien bij hoge temperatuur.

Bij het gloeien van grijs gietijzer bij hoge temperatuur wordt het materiaal verhit tot een temperatuur boven de bovengrens van AC1. Dit proces ontbindt het vrije cementiet in het gietijzer in austeniet en grafiet. Het materiaal wordt dan gedurende een bepaalde tijd op deze temperatuur gehouden en op een specifieke manier afgekoeld, afhankelijk van de gewenste matrixstructuur.

Als een ferrietmatrix met hoge plasticiteit en taaiheid gewenst is, zijn de processpecificatie en koelmethode als volgt:

Fig. 5 hoge temperatuur grafitisatie gloeiproces van ferrietmatrix

Als een parelietmatrixstructuur met hoge sterkte en goede slijtvastheid gewenst is, kunnen de processpecificatie en koelmethode als volgt worden uitgevoerd volgens figuur 6:

Fig. 6 Grafitisatiegloeiproces bij hoge temperatuur van parelietmatrix

Het doel van het normaliseren van grijs gietijzer is om de sterkte, hardheid en slijtvastheid te verbeteren of om te dienen als een voorafgaande warmtebehandeling voor het afschrikken van het oppervlak en om de matrixstructuur te verbeteren.

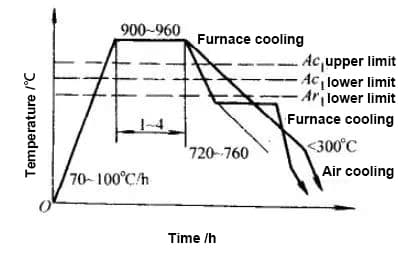

De specificatie voor de normaliseringsproces van grijs gietijzer wordt getoond in de onderstaande figuur:

Normaal wordt het gietstuk verwarmd tot de bovengrens van AC1die tussen 30°C en 50°C ligt. Hierdoor verandert de oorspronkelijke structuur in austeniet.

Na een bepaalde tijd wordt het gietstuk met lucht afgekoeld (zie figuur a hieronder).

Voor complexe of belangrijke gietstukken is na het normaliseren gloeien nodig om alle interne spanningen te elimineren.

Als de oorspronkelijke structuur van gietijzer te veel vrij cementiet heeft, moet het worden verhit tot de bovengrens van AC1die tussen 50°C en 100°C ligt, om het vrije cementiet te elimineren door grafitisatie bij hoge temperatuur (zie figuur b).

De onderstaande figuur toont de invloed van de verwarmingstemperatuur op de hardheid van gietijzer na het normaliseren.

Binnen het temperatuurbereik van het normaliseren neemt de hardheid van gietijzer toe naarmate de temperatuur stijgt.

Om een hoge hardheid en slijtvastheid in genormaliseerd gietijzer te bereiken, kan een hogere verwarmingstemperatuur binnen het normalisatietemperatuurbereik worden gekozen.

Fig. 8 Effect van normalisatietemperatuur op de hardheid van grijs gietijzer

Opmerking: De inhoud van de elementen in de figuur is uitgedrukt in massafractie (%).

De afkoelsnelheid na normalisatie beïnvloedt de hoeveelheid neergeslagen ferriet en dus de hardheid.

Hoe hoger de koelsnelheid, hoe lager de hoeveelheid neergeslagen ferriet, wat resulteert in een hogere hardheid.

Zo kan de koelsnelheid worden geregeld (bijvoorbeeld door luchtkoeling, waterkoeling of nevelkoeling) om de gewenste aanpassing van de hardheid van het gietijzer te bereiken.

Het afschrikproces voor gietijzer bestaat uit het verhitten van het gietstuk tot een temperatuur van AC1 bovengrens plus 30-50℃, meestal tussen 850℃-900℃, om de structuur om te zetten in austeniet. Het gietstuk wordt dan op deze temperatuur gehouden om de oplosbaarheid van koolstof in austeniet te vergroten voordat het wordt afgeschrikt. Afblussen met olie wordt meestal gebruikt voor dit proces.

Zie ook:

Hier is de herziene versie:

Gietstukken met complexe vormen of grote formaten moeten langzaam worden verwarmd om scheuren door ongelijkmatige verwarming te voorkomen. Indien nodig kan voorverwarmen op 500-650℃ ook helpen om barsten te voorkomen.

Tabel 8.1 toont het effect van de afschrikverwarmingstemperatuur op de hardheid van gietijzer. De chemische samenstelling van gietijzer uit bovenstaande tabel is te vinden in tabel 8.2.

Het verhogen van de austenitisatie temperatuur resulteert in een hogere hardheid na het afschrikken. Hogere austenitizingstemperaturen verhogen echter ook het risico op vervorming en scheuren van gietijzer, en produceren meer behouden austenietwaardoor de hardheid afneemt.

Figuur 9 toont het effect van de wachttijd op de hardheid.

Tabel 8.1 effect van austenitizingstemperatuur op de hardheid van grijs gietijzer na brand (oil itching)

| Grijs gietijzer | Als gegoten | HBW | |||

| 790°C | 815C | 845°C | 870°C | ||

| A | 217 | 159 | 269 | 450 | 477 |

| B | 255 | 207 | 450 | 514 | 601 529 |

| C | 223 | 311 | 477 | 486 | |

| D | 241 | 355 208 | 469 487 | 486 520 | 460 |

| E | 235 | 512 | |||

| F | 235 | 370 | 477 | 480 | 465 |

Tabel 8.2 chemische samenstelling (massafractie) (%) van verschillende gietijzers

| Gietijzer | TC | CC | Si | P | S | Mn | Cr | Ni | Mo |

| A | 3.19 | 0.69 | 1.70 | 0.216 | 0.097 | 0.76 | 0.03 | – | 0.013 |

| B | 3.10 | 0.70 | 2.05 | – | – | 0.80 | 0.27 | 0.37 | 0.45 |

| C | 3.20 | 0.58 | 1.76 | 0.187 | 0.054 | 0.64 | 0.005 | Spoor | 0.48 |

| D | 3.22 | 0.53 | 2.02 | 0.114 | 0.067 | 0.66 | 0.02 | 1.21 | 0.52 |

| E | 3.21 | 0.60 | 2.24 | 0.114 | 0.071 | 0.67 | 0.50 | 0.06 | 0.52 |

| F | 3.36 | 0.61 | 1.96 | 0.158 | 0.070 | 0.74 | 0.35 | 0.52 | 0.47 |

Fig. 9 Effect van de oorspronkelijke structuur van de gietijzeren metaalmatrix op de hardheid na afschrikken bij 840 °C voor verschillende wachttijden

De chemische samenstelling (massafractie) van dit grijs gietijzer is als volgt: 3,34% C, 2,22% Si, 0,7% Mn, 0,11% P en 0,1% S.

De hardbaarheid van grijs gietijzer wordt beïnvloed door factoren zoals grafietgrootte, vorm, verdeling, chemische samenstelling en austenietkorrelgrootte.

Grafiet in gietijzer vermindert de thermische geleidbaarheid, waardoor de hardbaarheid afneemt. Hoe groter de hoeveelheid aanwezig grof grafiet, hoe meer uitgesproken dit effect wordt.

De invloed van de hardingstemperatuur op de mechanische eigenschappen van gietijzer is te zien in figuur 10 hieronder.

Om grafitisering te voorkomen, moet de ontlaattemperatuur over het algemeen onder 550℃ worden gehouden en moet de wachttijd voor het ontlaten worden berekend als t = [gietdikte (mm) / 25] + 1 (h).

Fig. 10 effect van ontlaattemperatuur op hardheid en sterkte van gehard gietijzer