Hoe beïnvloedt de afkoelsnelheid de microstructuur van staal? De C-curve in warmtebehandeling onthult de fascinerende transformatie van de microstructuur van koolstofstaal tijdens het afkoelen. Dit artikel gaat in op de verschillen tussen isothermische en continue koelmethoden en legt uit hoe verschillende koelsnelheden leiden tot de vorming van pareliet-, bainiet- en martensietstructuren. Door de C-curve te begrijpen, begrijp je hoe je de staaleigenschappen kunt beheersen voor de gewenste hardheid en sterkte. Duik in de wetenschap achter de transformatie van staal en leer hoe u uw warmtebehandelingsprocessen kunt optimaliseren.

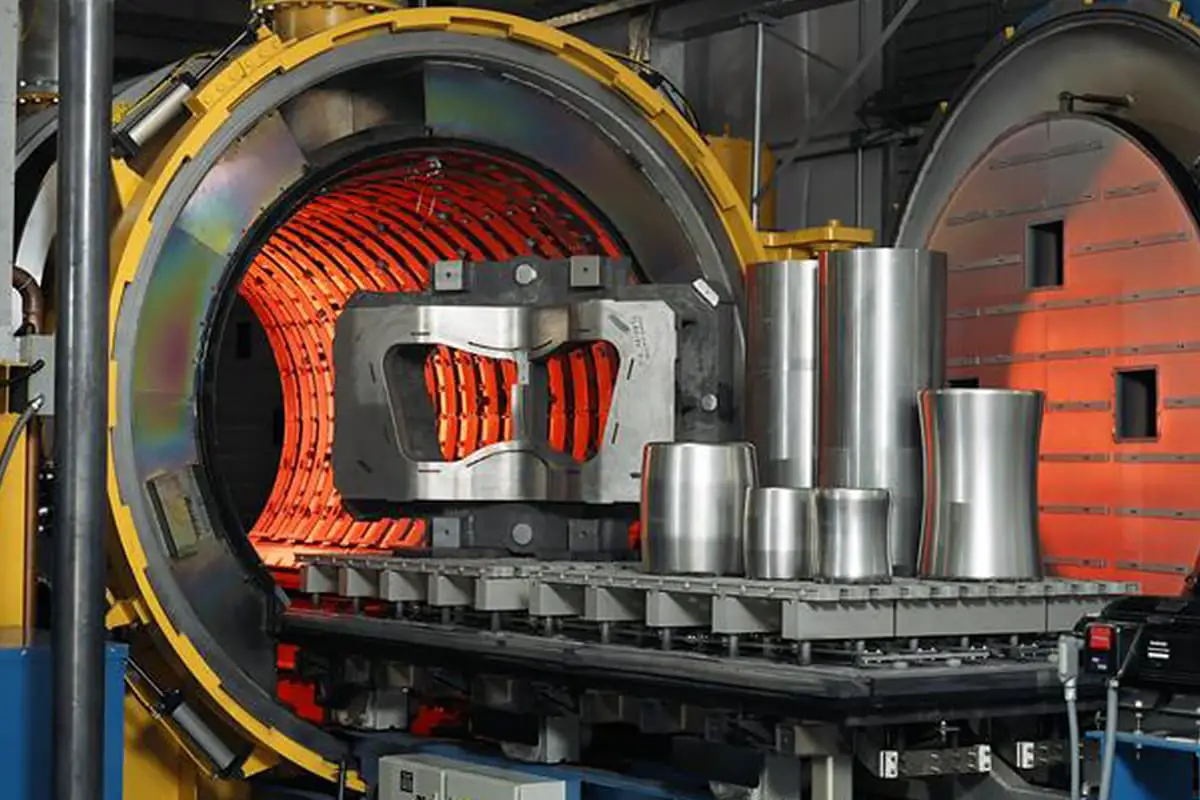

Warmtebehandeling is een cruciaal proces bij metaalbewerking dat de fysieke en soms chemische eigenschappen van een materiaal verandert. Deze gecontroleerde verwarmings- en afkoelingsprocedure kan de sterkte, hardheid, vervormbaarheid en andere mechanische eigenschappen van het metaal aanzienlijk verbeteren zonder de vorm te veranderen. Het principe achter warmtebehandeling ligt in de manipulatie van de microstructuur van het materiaal.

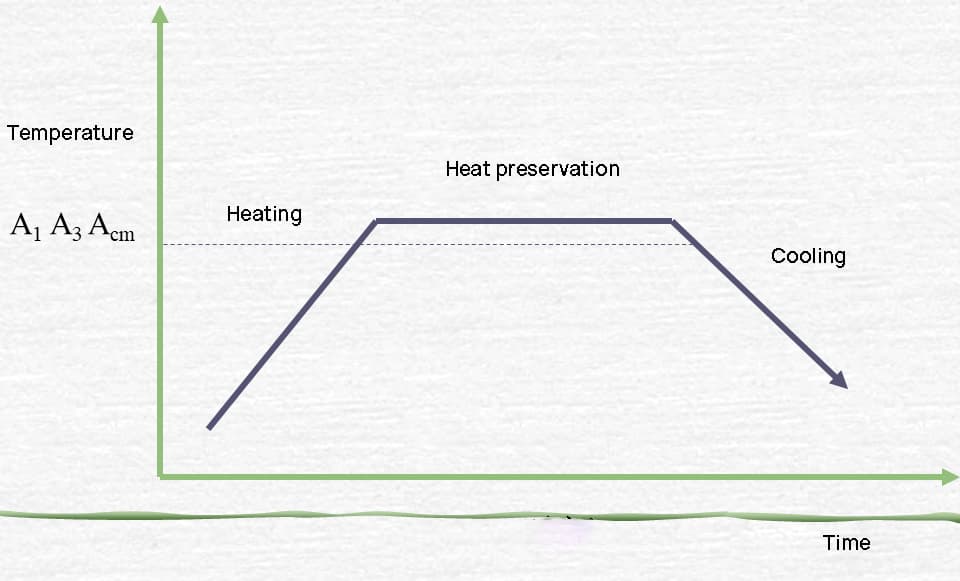

Het proces bestaat meestal uit drie hoofdfasen:

Verschillende warmtebehandelingsprocessen, zoals gloeien, normaliseren, afschrikken en ontlaten, maken gebruik van variaties van deze stadia om specifieke resultaten te bereiken. Bij afschrikken wordt bijvoorbeeld snel afgekoeld om de hardheid te verhogen, terwijl bij gloeien langzaam wordt afgekoeld om de vervormbaarheid te verbeteren en interne spanningen te verminderen.

De effectiviteit van warmtebehandeling hangt af van verschillende factoren, waaronder de chemische samenstelling van het metaal, de initiële microstructuur, de verhittingstemperatuur, de wachttijd en de afkoelsnelheid. Moderne warmtebehandelingsprocessen maken vaak gebruik van nauwkeurige temperatuurregeling, beschermende atmosferen en computergestuurde koelsystemen om consistente en optimale resultaten te garanderen.

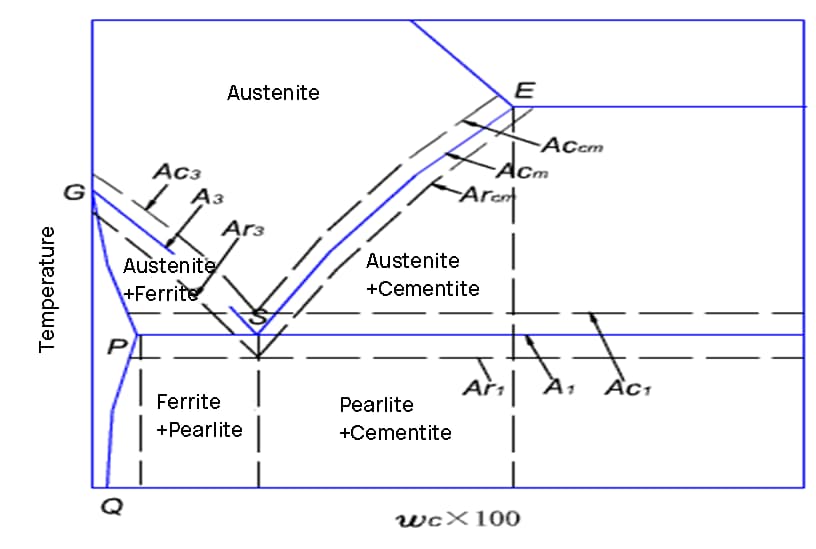

Wanneer staal verhit wordt, ondergaat het verschillende kritische fasetransformaties die de microstructuur en eigenschappen aanzienlijk veranderen. Deze transformaties zijn fundamenteel voor warmtebehandelingsprocessen en hebben een grote invloed op de uiteindelijke eigenschappen van het staal.

Bij kamertemperatuur heeft koolstofstaal meestal een ferriet-pearlietstructuur. Naarmate de temperatuur stijgt, treden de volgende transformaties op:

Inzicht in deze transformaties is cruciaal voor het optimaliseren van warmtebehandelingsprocessen zoals gloeien, normaliseren, afschrikken en ontlaten. De opwarmsnelheid, piektemperatuur en wachttijd spelen allemaal een cruciale rol bij het bepalen van de uiteindelijke microstructuur en eigenschappen van het staal.

Moderne warmtebehandeling maakt vaak gebruik van nauwkeurige temperatuurregeling en gespecialiseerde apparatuur zoals inductieverhitters of ovens met gecontroleerde atmosfeer om de gewenste transformaties te bereiken en tegelijkertijd schadelijke effecten zoals ontkoling of overmatige korrelgroei te minimaliseren.

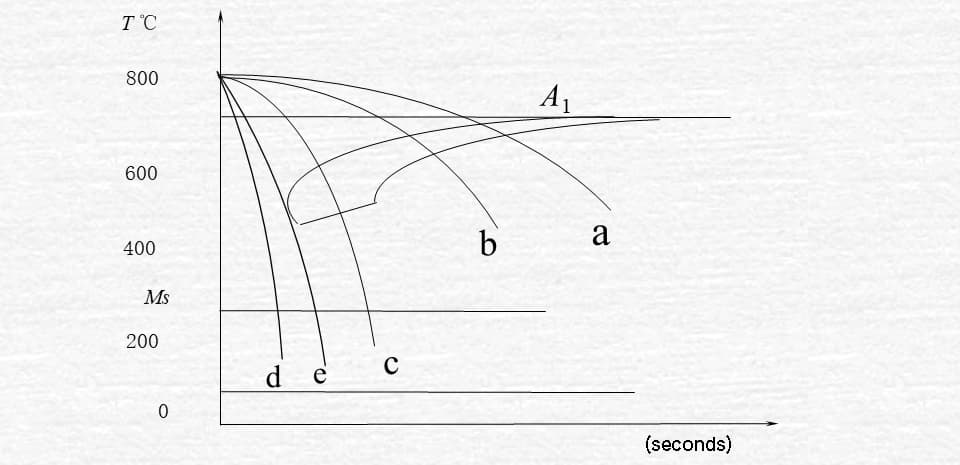

De C-kromme, ook bekend als het Tijd-temperatuur-transformatiediagram (TTT-diagram), is een cruciaal hulpmiddel in de metallurgie voor het analyseren van de transformatie van de microstructuur van koolstofstaal tijdens het afkoelen na austenitisatie. Deze kromme geeft waardevolle inzichten in de kinetiek van fasetransformaties en helpt ingenieurs bij het optimaliseren van warmtebehandelingsprocessen om de gewenste mechanische eigenschappen te verkrijgen.

Er zijn twee primaire methoden voor het koelen van staal tijdens het warmtebehandelingsproces:

In de praktische industriële productie is continue koeling de meest gebruikte methode vanwege de eenvoud en efficiëntie. Inzicht in beide transformatieprocessen is echter cruciaal voor een uitgebreid ontwerp en optimalisatie van de warmtebehandeling van staal.

De C-kromme is een fundamenteel hulpmiddel voor het voorspellen van de microstructurele evolutie en het ontwerpen van warmtebehandelingscycli om specifieke mechanische eigenschappen te verkrijgen in koolstof- en laaggelegeerd staal. Het stelt metallurgen en ingenieurs in staat om het koelproces op maat te maken om de gewenste combinaties van sterkte, hardheid en vervormbaarheid in stalen componenten te verkrijgen.

Isotherme transformatiecurve van onderkoeld austeniet in eutectoïde staal

De austeniet van eutectoïde staal wordt afgekoeld tot een temperatuur tussen A1 en 550 °C, wat resulteert in een parelietstructuur door het proces van isotherme transformatie. Deze transformatie van austeniet in pareliet is het resultaat van de afwisselende nucleatie en groei van ferriet en cementiet, zoals afgebeeld in Figuur 3-7.

Ten eerste wordt de kern van cementietkristallen gevormd op de korrelgrens van austeniet.

De koolstofgehalte van cementiet is hoger dan die van austeniet, wat leidt tot absorptie van koolstofatomen uit het omringende austeniet.

Als gevolg hiervan wordt het koolstofgehalte van het nabijgelegen austeniet verlaagd, waardoor de voorwaarden worden gecreëerd voor de vorming van ferriet en dit deel van het austeniet wordt omgezet in ferriet.

De lage koolstofoplosbaarheid van ferriet betekent dat overtollige koolstof moet worden overgebracht naar aangrenzend austeniet terwijl het groeit, waardoor het koolstofgehalte van het aangrenzende austenietgebied toeneemt en de voorwaarden worden gecreëerd voor de vorming van nieuw cementiet.

Door dit proces wordt austeniet uiteindelijk volledig getransformeerd in een parelietstructuur met afwisselende lagen ferriet en cementiet.

Voor de vorming van pareliet is de beweging van koolstofatomen nodig, waarbij de bewegingsafstand de breedte van de parelietlamellen bepaalt. Bij hoge temperaturen is de beweging van koolstofatomen uitgebreider, wat resulteert in bredere parelietlamellen.

Omgekeerd hebben de koolstofatomen bij lage temperaturen moeite om te bewegen en daarom zijn de parelietlamellen dichter. De microstructuur getransformeerd van 727°C tot 650°C is pareliet.

De structuur die verkregen wordt door transformatie tussen 650°C en 600°C staat bekend als sorbiet, dat ook wel fijn pareliet wordt genoemd. De transformatie tussen 600°C en 550°C resulteert in de vorming van troostiet, dat ook bekend staat als zeer fijn pareliet.

Deze drie soorten parelietstructuren onderscheiden zich alleen door hun lamellaire afstand en hebben geen fundamentele verschillen.

De producten van de isotherme transformatie van austeniet in eutectoïde staal, van onderkoeling tot een temperatuurbereik van 550 °C tot 240 °C, behoren tot de bainietstructuur. Het bovenste bainiet wordt gevormd in het bovenste deel van dit temperatuurbereik, terwijl het onderste bainiet wordt verkregen in het onderste deel. Het onderste bainiet heeft een betere hardheid en sterkte en een betere plasticiteit en taaiheid. Het bovenste bainiet heeft echter geen praktische toepassingen.

Het is een grote uitdaging voor koolstofatomen in austeniet om te verschuiven onder 240°C.

Austeniet ondergaat alleen een isomorfe transformatie, waarbij het verandert van een gezichtsgecentreerde kubische (y-ijzer) structuur in een lichaamsgecentreerde kubische (α-ijzer) structuur.

Alle koolstofatomen in het oorspronkelijke austeniet blijven in het lichaam-gecentreerde kubische rooster, wat resulteert in een oververzadigd α-ijzer.

Deze oververzadigde vaste oplossing van koolstof in α-ijzer wordt martensiet genoemd.

Wanneer het austeniet van eutectoïde staal wordt afgekoeld tot 240°C (MS), begint het te transformeren in martensiet.

Naarmate de temperatuur verder daalt, neemt de hoeveelheid martensiet toe terwijl de onderkoelde austeniet afneemt.

Tegen de tijd dat de temperatuur -50°C (MF) bereikt, is het onderkoelde austeniet volledig getransformeerd in martensiet.

De structuur tussen MS en MF bestaat dus uit martensiet en behouden austeniet.

Door variaties in koolstofgehalte heeft martensiet twee vormen.

Martensiet met een hoog koolstofgehalte neemt een naaldachtige vorm aan, bekend als naaldachtig martensiet.

Martensiet met een laag koolstofgehalte is daarentegen plaatvormig en wordt plaatachtig martensiet genoemd.

| Weefsel | Koolstofgehalte (%) | Mechanische eigenschappen | |||

| HRC | (Mpa) | ak J/cm2 | Ψ (%)) | ||

| Koolstofarm | 0.2 | 40~45 | 1500 | 60 | 20~30 |

| Hoog koolstofgehalte | 1.2 | 60~65 | 500 | 5 | 2~4 |

Tabel 4-5 vergelijking van eigenschappen van laag koolstof martensiet 15MnVB staal en gehard en getemperd 40Cr staal

| Staalsoort | 15MnVB40Cr |

| Staat | Afschrikken en ontlaten van martensiet met laag koolstofgehalte |

| HRC | 4338 |

| σo.2/MPa | 1133800 |

| σb/MPa | 13531000 |

| δ5(%) | 12.69 |

| φ(%) | 5145 |

| ak/Jcm-2 | 9560 |

| ak(-50℃)/J.cm-2 | 70≤40 |

Fig. 3-9 Koeltransformatiecurve van eutectoïde staal

a. Koelen met oven

Wanneer de afkoelcurve de startlijn voor de perliettransformatie snijdt, begint de transformatie van austeniet naar perliet.

Zodra de afkoelcurve de eindlijn van de overgang snijdt, is de transformatie voltooid.

Als gevolg van de transformatie binnen het parelietgebied wordt een parelietstructuur gevormd.

b. Koeling in lucht

Als gevolg van de snelle afkoelsnelheid vindt de transformatie plaats in het sorbietgebied, waarbij ferriet als transformatieproduct ontstaat.

c. oliekoeling

De afkoelingscurve snijdt alleen de startlijn voor de pareliettransformatie (in de troostiettransformatiezone), maar niet de eindlijn.

Hierdoor wordt slechts een deel van het austeniet getransformeerd, wat resulteert in de vorming van troostiet als transformatieproduct. Het resterende deel van austeniet transformeert in martensiet bij afkoeling tot de MS-lijn.

Tot slot een gemengde structuur van martensiet en troostiet wordt verkregen.

Dit verwijst naar het product dat in olie is gekoeld.

d. Waterkoeling.

Door de snelle afkoelsnelheid snijdt de afkoelingscurve niet met de startlijn voor de parelmoertransformatie.

Bij afkoeling onder de startlijn voor de martensiettransformatie zal austeniet overgaan in martensiet.

De curve voor continue koeling bevindt zich rechtsonder de isotherme C-curve, met een lagere P-transformatietemperatuur en een langere duur.

Eutectoïde en hypereutectoïde staal hebben een P-transformatie eindlijn, maar geen B-type transformatie tijdens continue afkoeling.

Voor hypoeutectoïde staal kan onderkoeling in een bepaald temperatuurbereik tijdens continu koelen leiden tot een gedeeltelijke omzetting in B.

Het bepalen van de continue afkoelingstransformatiecurve is een uitdaging, dus veel staalsoorten hebben deze informatie nog niet.

Bij praktische warmtebehandelingen wordt het continue afkoelingsproces vaak geschat aan de hand van de C-curve.

Vergelijking van TTT-curve en CCT-curve van eutectoïde koolstofstaal

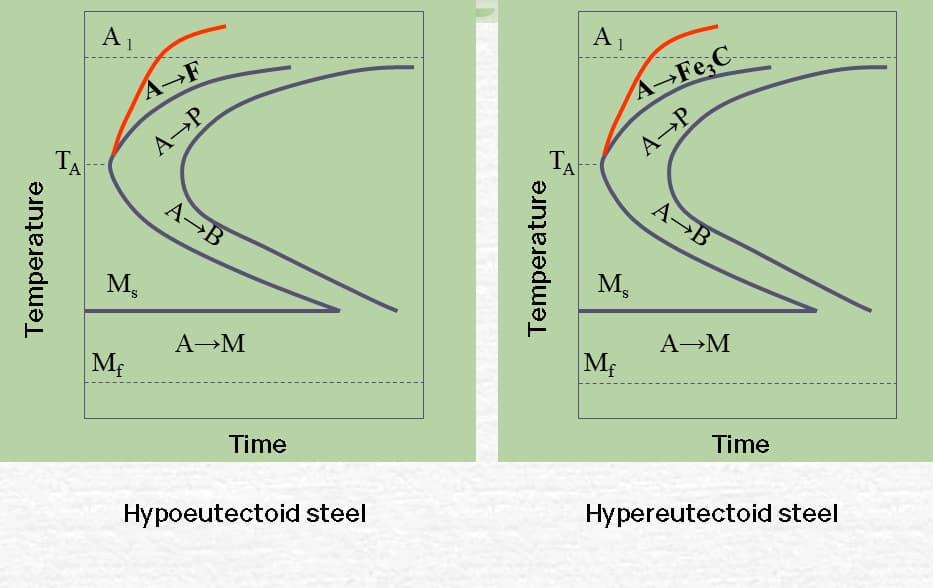

TT-curve van hypoeutectoïde en hypereutectoïde staalsoorten

(1) Concept van hardbaarheid

De hardheid van staal verwijst naar de diepte waarop het staal gehard kan worden tijdens het afschrikken, wat een eigenschap is van het staal.

Tijdens het afschrikken varieert de koelsnelheid op verschillende delen van het werkstuk.

Het oppervlak koelt het snelst af en overtreft de kritische koelsnelheid voor de vorming van martensiet. Als gevolg hiervan kan een martensitische structuur wordt gevormd na afschrikken.

Als de koelsnelheid naar het midden toe afneemt en de koelsnelheid op een bepaalde diepte vanaf het oppervlak onder de kritische koelsnelheid komt die nodig is voor de vorming van martensiet in het staal, dan zal het werkstuk niet volledig uitharden omdat er een niet-martensitische structuur aanwezig zal zijn na het afschrikken.

(2) Effect van hardbaarheid op mechanische eigenschappen

De mechanische eigenschappen van staal met een goede hardbaarheid zijn uniform over de hele doorsnede, terwijl die van staal met een slechte hardbaarheid variëren over de doorsnede. De mechanische eigenschappen, vooral de taaiheid, nemen af naarmate je dichter bij het centrum komt.

Afb. 5-53 Vergelijking van mechanische eigenschappen van staal met verschillende hardbaarheid na afschrikken en ontlaten.

a) Geharde as

b) Ongeharde as

(3) Bepaling en uitdrukking van hardbaarheid

Er zijn verschillende methoden om de hardbaarheid te bepalen. De meest gebruikte methode, zoals gespecificeerd in GB225, is de afschriktest voor constructiestaal. Deze test meet de dikte van de hardbare laag.

Een andere veelgebruikte maat voor hardbaarheid is de kritische diameter. Deze waarde vertegenwoordigt de maximale diameter van de semi-martensitische structuur (50%) die kan worden bereikt in het midden van het staal na afschrikken in een koelmedium. Het wordt aangeduid als Do.