Stelt u zich eens voor dat u tijd en middelen investeert in de productie van precisietandwielringen en dat u na een warmtebehandeling merkt dat ze vervormd zijn. Waarom gebeurt dit en hoe kan het onder controle worden gehouden? Dit artikel onderzoekt de oorzaken van vervorming van tandwielringen tijdens warmtebehandeling en geeft strategieën om deze problemen te minimaliseren. Door de wisselwerking tussen verschillende verwerkingsmethoden te begrijpen, leren lezers praktische technieken om de nauwkeurigheid te verbeteren, defecten te verminderen en de levensduur van tandwielringen te verlengen. Duik in het boek en ontdek hoe u optimale resultaten kunt bereiken bij de productie van tandwielringen.

Het grote verschil tussen de diameter en breedte/hoogte van een tandkrans kan problemen veroorzaken tijdens de warmtebehandeling, wat kan leiden tot afwijkingen in de rondheid van het binnengat, vlakheid van het eindvlak en conische vervorming.

Vervorming door warmtebehandeling is een veelvoorkomend probleem bij de warmtebehandeling van tandwielringen.

Het bewerkingsproces van tandwielringen is complex en resulteert in een lage kwalificatiegraad voor vervorming, grote bewerkingstoleranties, hoge percentages defecte producten, hoge kosten en een lage nauwkeurigheid en hoog geluidsniveau, die allemaal een aanzienlijke invloed hebben op de levensduur.

Om de kwalificatiegraad en verwerkingsnauwkeurigheid van vervorming door warmtebehandeling in tandwielringen te verbeteren, is het noodzakelijk om koude en warme verwerking te coördineren, processen te optimaliseren, en klemming en ovenmethoden en gebruiken geavanceerde warmtebehandelingsprocessen en apparatuur. Dit verlaagt de verwerkingskosten van producten en minimaliseert het aantal defecte producten.

Voor een grote tandwielring met afmetingen van φ2180 mm (buitendiameter), φ1750 mm (binnendiameter) en 550 mm (breedte), gemaakt van 17CrNiMo6 staal, gelden strenge eisen voor vervorming door warmtebehandeling. Na het carboneren en afschrikken wordt echter vaak waargenomen dat de top van de tand 4 tot 5 mm hoger wordt, en in sommige gevallen zelfs 6 tot 7 mm hoger.

Hiervoor worden de volgende controlemaatregelen genomen:

(1) Voorbereiding van voorbehandelingsproces

De tandkrans wordt onderworpen aan een afschrik- en ontlaatproces, waarbij de ring wordt verhit tot 860°C voor afschrikken (20 tot 30°C hoger dan de uiteindelijke afschriktemperatuur) en vervolgens wordt ontlaten op 650°C. Het ideale resultaat is om de toename van de binnendiameter van het gat binnen 8 tot 10 mm te houden.

Na carboneren en koelen, luchtkoeling, temperatuurnivellering bij (820 ± 10)°C, afschrikken in een nitraatbad van 170 °C om af te koelen en twee hardingscycli bij 210 °C is de diameter van de bovenste tandcirkel slechts ongeveer 2 mm groter dan voor het carboneren en afschrikken, wat overeenkomt met de verwachte toename. Bovendien is de rondheid en de bovenste en onderste conus van de tandkrans voldoen aan de eisen.

(2) Kernpunten van het proces

Het is cruciaal om de afschriktemperatuur tijdens het afschrik- en ontlaatproces strikt onder controle te houden. Als de temperatuur te laag is, wordt de grote vervorming niet effectief verminderd. Als de temperatuur daarentegen te hoog is, kan de grootte van de tandpuntcirkel na het carboneren en ontlaten afnemen, waardoor verdere tests nodig zijn.

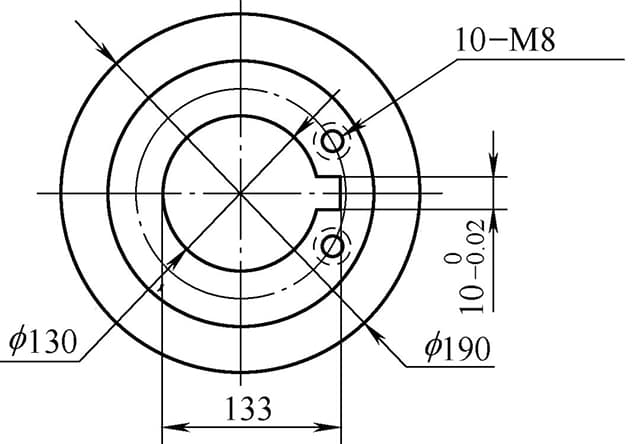

De aangedreven tandring in een driewieler transmissie (zie Figuur 1) is gemaakt van 20CrMnTi staal en heeft strenge technische eisen voor warmtebehandeling. De diepe carbonitridinglaag moet 0,6 tot 1,0 mm zijn, met een tandoppervlakhardheid van 58 tot 64HRC en een kernhardheid van 35 tot 48HRC. De positietolerantie van het schroefgat en de enkele kettinggroef moet 0,05 mm zijn.

Voor het laden worden 10 M8 schroefgaten afgedicht met een antileklaag. Na het Carbonitreren op 850 tot 860°C wordt de tandkrans rechtstreeks gehard en getemperd.

Bij inspectie bleek dat de positie van het schroefgat en de enkele kettinggroef buiten tolerantie waren en dat de antileklaag niet gemakkelijk te verwijderen was.

Het verbeterde proces en effect zijn als volgt:

(1) Verbeterd proces

Tandwielen maken en vormen → langzaam afkoelen na carbonitreren → draaien (snijden) van de geïnfiltreerde laag, brootsen (snijden) van de spiebaan, boren en tappen → verhitten en afschrikken bij 850 ~ 860 ℃ → temperen bij lage temperatuur → afdekken (beschermen van het draadgat) kogelstralen → slijpen (snijden) van de spaakplaat → inspectie.

(2) Verbeteringseffect

Door inspectie is de gekwalificeerde vervorming door warmtebehandeling van de aangedreven tandwielring meer dan 95%.

Fig. 1 Schematisch diagram van de aangedreven tandwielring

De tandring van een mijnwalsreductor heeft een totale afmeting van φ1631mm (buitendiameter), φ1364mm (binnendiameter) en 300mm (breedte), met een gewicht per stuk van 1434kg en een normale modulus van 20mm. Hij heeft 78 tanden en is gemaakt van 20CrNi2MoA staal, waarvoor gecarboneerd en afgeschrikt moet worden.

(1) Technische vereisten voor gewijzigde tandwielring

Om vervorming van de tandwielring door warmtebehandeling te beheersen en te minimaliseren, zijn enkele technische vereisten herzien. De herziene technische vereisten voor de tandwielring staan in Tabel 1.

Voor het carboneren ondergaat de tandwielring een afschrik- en ontlaatbehandeling, met een afschrik- en ontlaathardheid van 217 tot 255HBW. De effectieve geharde laag moet 3,90 tot 5,10 mm zijn.

(2) Nieuwe technologie

De normaliseringsproces na het smeden is veranderd in een combinatie van normaliseren en ontlaten bij hoge temperatuur. Daarnaast is het sferoïderen gloeien proces is toegevoegd na het carboneren om te garanderen dat de carbidedeeltjes in de carboneerlaag niet groter zijn dan 1 μm.

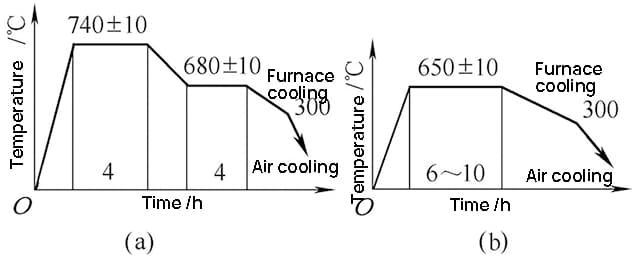

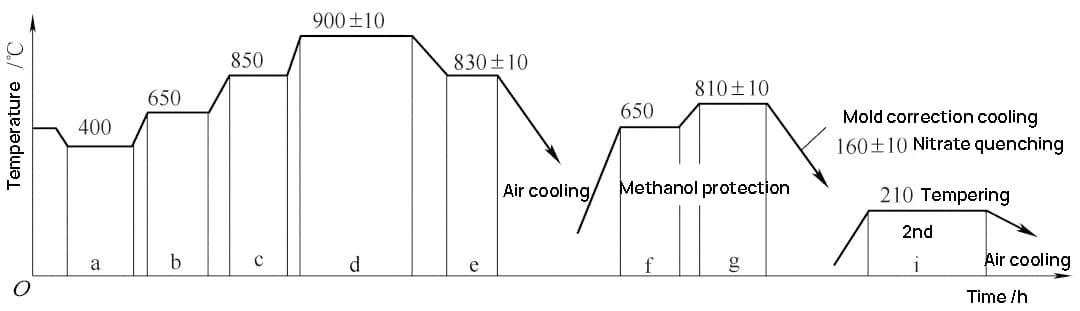

Het gloeiproces is afgebeeld in figuur 2 en de resultaten van zowel proces A als proces B in figuur 2 zijn vergelijkbaar.

(a) Isothermisch sferoïdiseren in twee fasen

(b) Éénfase isothermisch sferoïdiseren gloeien

Fig. 2 sferoïdiserend gloeiproces van 20HN2MOA stalen tandwiel

Nieuwe procesroute: smeden → normaliseren + ontlaten bij hoge temperatuur → ruwdraaien → foutdetectie → afschrikken en ontlaten → fijndraaien en ontlaten tandwielfrezen → carboneren → gloeien → afschrikken en ontlaten → kogelstralen → fijndraaien van binnengat en twee vlakken → slijpen van binnengat en twee vlakken → tandwielslijpen → spiebaan → foutdetectie → product.

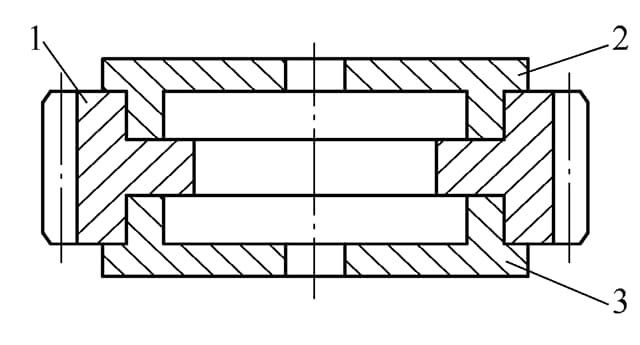

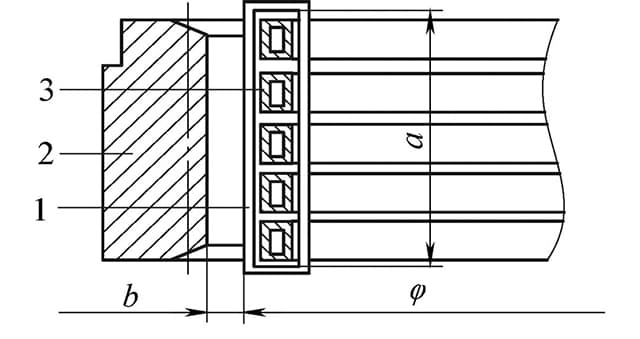

Tooling-ontwerp: ontwerp de bovenste en onderste afdekplaten om de vervorming van de tandkrans onder controle te houden. Zie Fig. 3 voor details.

Fig. 3 Warmtebehandelingsopstelling van tandwielring

1. Tandwielring

2. Bovenste afdekplaat

3. Onderste afdekplaat

(3) Inspectieresultaten

De oppervlaktehardheid, kernhardheid en effectieve geharde laagdiepte van de tandwielring voldoen aan de technische eisen. Het oppervlak van de tandwielring heeft een koolstofconcentratie van 0,76% (in massa) en de carbidedeeltjes hebben een grootte van 0,5 μm.

De metallografische structuur bestaat uit martensiet en behouden austeniet (graad 2), carbide (graad 1) en kernferriet (graad 2). Alle mechanische eigenschappen voldoen aan de technische vereisten die in de tekeningen worden beschreven.

Inspectie van de vervorming van de tandring toonde aan dat de rondheid van het binnenste gat 0,90 mm is, dat de variatie in de diameter van de tanduiteinden binnen het bereik van +3,1 tot +4,0 mm ligt en dat de normale variatie tussen +0,2 en +0,6 mm ligt.

Tabel 1 technische vereisten van gewijzigde tandwielring

| Effectieve uitgeharde laagdiepte / mm | Hardheid tandoppervlak (HRC) | Harthardheid (HRC) | Koolstofconcentratie aan het oppervlak van gecarboneerde laag (%) | Mechanische eigenschappen van hart na warmtebehandeling | ||||

| σb/MPa | σs/MPa | δ5(%) | ψ (%) | αk/J-cm-2 | ||||

| 3.90~5.10 | 58~62 | 30~45 | 0.75~0.95 | ≥1100 | ≥800 | ≥8 | ≥35 | ≥60 |

De ultradunne interne tandwielring in een grote versnellingsbak heeft buitenmaten van φ1120 mm (buitendiameter), φ944 mm (binnendiameter) en 260 mm (breedte). Hij is gemaakt van 17CrNiMo6 staal, weegt 550 kg en heeft een warmtebehandeling nodig om aan de volgende technische eisen te voldoen:

Vereisten voor vervorming na hitte: conus ≤ 1,35 mm, rondheid ≤ 1,35 mm, gemeenschappelijke normale lijnvariatie ≤ 0,7 ‰ en krimp van de tandtop ≤ 1,5 ‰.

(1) Originele verwerkingsroute, proces en vervorming van tandwielring

Oorspronkelijke verwerkingsroute: ruwdraaien van smeedstukken → boren → vormgeven van tandwielen → carboneren en afschrikken → shotpeening → fijndraaien → tandwielslijpen → eindproduct.

De oorspronkelijke route van het carboneerproces is: voorverwarmen 650 ℃ × 1h → carboneren (930 ± 10) ℃ × 50h → temperatuurverlaging, thermische isolatie 830 ℃ vóór ontlading × 2h → uitgaande luchtkoeling → hoge temperatuur temperen (680 ℃) × 4h → afschrikken en verwarmen (820 ± 10) ℃ × 2,5h → zout isothermisch afschrikken (160 ± 10) ℃ → lage temperatuur temperen (210 ± 20) ℃ × 10h → uitgaande luchtkoeling.

Breng na het reinigen van de tandkrans een antileklaag aan op 5 stuks per oven.

De carboneeratmosfeer is een gas verrijkt met methanol en isopropanol.

Bij inspectie bleek dat alle andere onderdelen aan de technische vereisten voldoen, maar dat de tandwielring aanzienlijke vervorming vertoont.

(2) Verbeterd proces

Het normaliseren op hoge temperatuur moet worden uitgevoerd na de voorbewerking en vóór de vormgeving van de tandkrans.

Om restspanning en thermische spanning en het verlagen van de carboneertemperatuur, wordt het aantal stapsgewijze verhittingsfasen in het beginstadium verhoogd.

Na deze verbeteringen zijn de isotherme temperaturen van 400°C en 850°C verhoogd en is de afschakeltemperatuur verlaagd.

Inspectie heeft uitgewezen dat de vervorming van de tandkrans met één graad is verbeterd, maar dat er nog steeds af en toe gevallen zijn waarbij de vervorming buiten de tolerantie valt. Zie afbeelding 4 voor het carboneerproces.

De carboneercorrectie afschrikproces en het koelen van de tandwielring maken gebruik van de matrijscorrectiemethode. Zie afbeelding 4 voor de curve van het afschrikproces voor carburatiecorrectie van de tandkrans.

De methode voor het afkoelen van de matrijscorrectie koelt de matrijs en de tandkrans samen, waardoor de tandkrans tijdens het afkoelen door de matrijs kan worden gecorrigeerd.

In het daaropvolgende langdurige ontlaatproces wordt de spanning die ontstaat tijdens het blussen en koelen geëlimineerd, wordt de grootte van de tandwielring gestabiliseerd en wordt het terugkaatsen van vervorming voorkomen.

De resultaten van de vervormingstest zijn ideaal.

Fig. 4 Carboneercorrectie afschrikprocescurve van grote tandwielring

De JT001 tandkrans in TY320, TY220, D65 en andere versnellingsbakken heeft een buitendiameter van 318,1 mm, een binnendiameter van 251,7 mm en een breedte van 51,5 mm.

Het gebruikte materiaal is 42CrMo staal, dat een afschrik- en ontlaathardheid heeft van 262 tot 302HBW.

Na nitreren behandeling is een ΔM van minder dan of gelijk aan 0,10 mm vereist.

(1) Origineel warmtebehandelingsproces en vervorming

Blank normaliseren (880 ℃× 3h) + temperen na ruwdraaien (zoutbad 820 ℃× 0,5h, olie afschrikken + temperen) + correctie + verouderingsbehandeling na einddraaien (300 ℃× 5h) + vormgeven tandwiel + ionen nitreren (520 ℃) en daarna koelen met de oven.

Bij inspectie vallen de m-waarde en het variatiebedrag buiten de tolerantie en is het gekwalificeerde vervormingstempo van de tandwielring slechts ongeveer 70%.

(2) Verbeterd proces en effect

Het oorspronkelijke proces van "afschrikken en ontlaten vóór correctie en nitreren" werd veranderd in "correctie en ontlaten vóór nitreren".

De mate van vervorming van de tandkrans die aan de kwalificaties voldoet, is toegenomen tot meer dan 98% en de variatie in ΔM-waarde van de tandkrans is teruggebracht van maximaal 0,46 mm vóór de aanpassing tot 0,10 mm na het afschrikken en temperen.

De verouderingstemperatuur werd verhoogd van 300 °C naar 560 °C, wat niet alleen zorgt voor het volledig wegvallen van de bewerkingsspanning, maar ook 30 tot 50 °C hoger is dan de nitreertemperatuur, waardoor de vervorming van de genitreerde tandkrans minimaal is. De maximale waarde van ΔM werd verlaagd van 0,22 mm vóór de aanpassing tot 0,08 mm na de aanpassing.

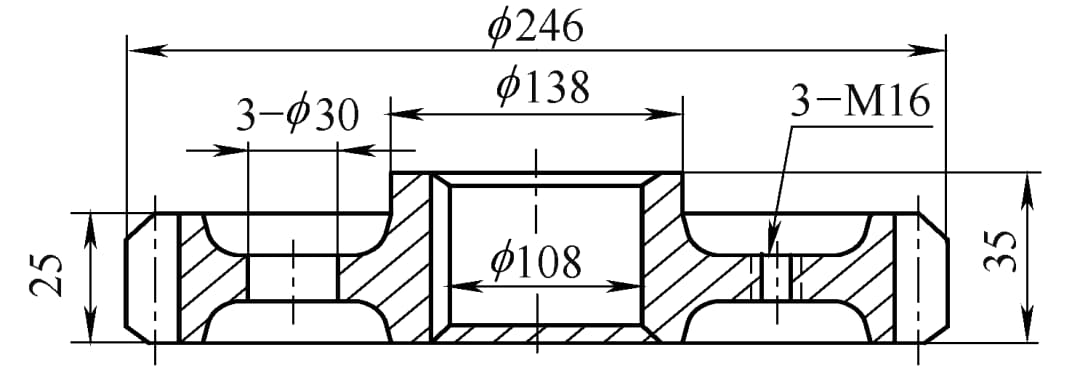

De tandkrans (zie Fig. 5) is gemaakt van 40Cr staal.

De technische vereisten zijn: de dovende en aanmakende hardheid is 28 ~ 32HRC, de hoge frequentie dovende hardheid van het toesteldeel is 48 ~ 52HRC, en de afwijking van de toestelring is < 0.048mm.

(1) Hoge frequentie dovende technologie en vervorming van tandwielring

De elektrische parameters voor het hoogfrequent afschrikproces zijn als volgt: de stroomfrequentie is 250 kHz, de anode- en netstroom zijn respectievelijk 7 tot 7,5 A en 1,4 tot 1,7 A, de verwarmingstijd is 30 tot 40 seconden en de koelwaterdruk moet groter zijn dan of gelijk aan 0,2 MPa.

Tijdens het hoogfrequent afschrikken is de koelsnelheid van het onderdeel dicht bij het gat van 30 mm snel, terwijl de koelsnelheid van het onderdeel weg van het gat langzaam is.

Deze ongelijkmatige koelsnelheid is de oorzaak van het feit dat de uitloop van de tandkrans buiten de tolerantie valt.

Fig. 5 Schematisch diagram van 40Cr stalen tandring

(2) De processtroom en het effect verbeteren

Verbeterde processtroom: smeden → ruwdraaien → afschrikken en ontlaten → fijndraaien van buitencirkel en binnengat → tandwiel hobbelen en ontbramen → tandwiel scheren en ontbramen → reinigen → hoogfrequent afschrikken van tanddeel → fijndraaien van leeg gereedschap aan beide uiteinden → boren en spot facing → boren en tappen → enkel spiebaan trekken → ontbramen en zandstralen → schoonmaken en opslag.

Verbeteringseffect: na het aanpassen van de processtroom ligt de uitloop van de tandwielring na het hoogfrequent afschrikken binnen het tolerantiebereik.

De interne tandwielring in het stuurmechanisme van een zware dumptruck heeft een buitendiameter van φ444 mm en een binnendiameter van φ372,88 mm, met een tandbreedte van 140 mm. Hij is gemaakt van 20CrMnTi-staal.

De technische vereisten voor warmtebehandeling zijn als volgt: de koolstofconcentratie aan het oppervlak moet 0,8% tot 1,0% (massafractie) zijn, de diepte van de carboneringslaag moet 1,1 tot 1,5 mm zijn, de oppervlaktehardheid moet 58 tot 65HRC zijn en de kernhardheid moet 30 tot 45HRC zijn. De rondheid moet minder zijn dan of gelijk aan 0,5 mm.

De metallografische structuur moet martensiet zijn, met behouden austeniet van niet meer dan graad 4 en carbonitride van niet meer dan graad 5.

(1) Verwerkingsstroom van interne tandwielring

Blanking → smeden → voorbewerking → warmtebehandeling (normaliseren) → machinale bewerking → carbonitreren → kwaliteitsinspectie → zandstralen → productinspectie → opslag.

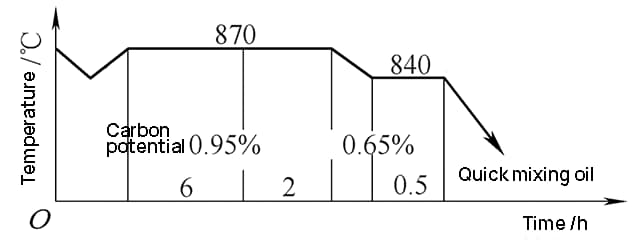

(2) Warmtebehandeling carbonitriding proces

De multifunctionele oven van het type Aixielin met gesloten doos werd gebruikt voor carbonitreren met gas en direct afschrikken bij verlaagde temperatuur. Het proces wordt getoond in Figuur 6.

Het proces bestaat uit:

Fig. 6 carbonitreringsproces met gas van interne tandwielring

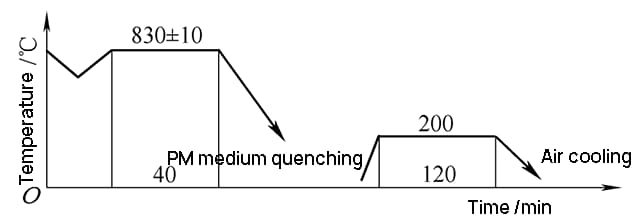

(3) Warmtebehandeling secundaire verwarming doven proces

Na het carbonitreren wordt de tandwielring langzaam afgekoeld en vervolgens opnieuw verhit. Daarna wordt hij onder druk gezet met behulp van interne ondersteuning. Het proces wordt getoond in Afbeelding 7.

De afschriktemperatuur is 830 °C gedurende 40 minuten.

Een blussing koelmedium met een massafractie van 10% tot 15% PM wordt gebruikt voor afschrikken. De transfertijd is 20 seconden, de koeltijd is 10 seconden en de uitlaattemperatuur wordt geregeld op 150 tot 180°C, wat ongeveer drukafkoeling is.

Er wordt speciaal gereedschap gebruikt om het binnengat van de interne steun te temperen.

Fig. 7 secundaire verwarming afschrikken en ontlaten proces van interne tandwielring

(4) Laadmethode voor gereedschap en oven

De verhouding tussen de interne en externe diameter van de interne tandwielring is aanzienlijk groter dan 1/2 en de wand is dun.

Dit kan leiden tot rondheidsvervorming tijdens het afschrikken.

Om de impact van de zwaartekracht te verminderen, moet overlappend stapelen vermeden worden.

Er moet een redelijke afstand tussen de tandwielringen worden aangehouden om een gelijkmatige koeling van de omtrek te garanderen.

(5) Dovende vervorming en controle

Er moet een aanzienlijke hoeveelheid ruimte worden gereserveerd op basis van de warmtebehandeling om de maatnauwkeurigheid te garanderen.

Er is gekozen voor het secundaire afschrikproces.

Het afschrikken gebeurt met een afschrikpers.

Onderdelen waarvan de rondheid na het afschrikken buiten de tolerantie valt, moeten opnieuw worden gevormd en getemperd met speciaal gereedschap.

(6) Inspectieresultaten

De oppervlaktehardheid is 60 ~ 65HRC, de kernhardheid is 38 ~ 40HRC, de martensiet en resterende austeniet zijn rang 1, de koolstof stikstofverbinding is rang 1, en de buitendiameter rondheid is 0,13 ~ 0,30 mm. Ze zijn allemaal gekwalificeerd.

De afmetingen van de tandwielring zijn 322 mm (buitendiameter), 281 mm (binnendiameter) en 77 mm (breedte).

Het gebruikte materiaal is 50Mn2 staal. De technische vereisten voor middelfrequent afschrikken zijn: de hardheid van het oppervlak moet tussen 50 en 55HRC liggen en de geharde laag bij de tandwortel moet 1 tot 4 mm diep zijn en gelijkwaardig aan 40HRC.

De geaccumuleerde steekfout van de tandring moet kleiner zijn dan 0,10 mm, de tandrichtingfout kleiner dan 0,055 mm en de tandvormfout kleiner dan 0,035 mm.

(1) Middenfrequentie-dovende werktuigmachine en inductor

Het nominale vermogen van de machine voor middenfrequent afschrikken mag niet lager zijn dan 400KW.

De spoel is gemaakt van 14mm x 14mm vierkante koperen buis met 5 windingen. De hoogte van de spoel is "a" en tussen de tandwielring en de spoel is een opening van "b" gereserveerd.

Figuur 8 is een schematische weergave van de spoel.

Fig. 8 Schematisch diagram van spoel voor tandring

1. Geleidende magneet

2. Tandwielring

3. Sensor

(2) Specificatie voor middenfrequent verwarmen en afschrikken

Een speling van "b + 2mm" wordt gereserveerd tussen de tandwielring en de spoel om rekening te houden met de invloed van de magneet op de magnetische veldverdeling. De hoogte van de spoel wordt ook verhoogd tot "a + 3mm".

De elektrische verwarmingsspecificaties zijn: de maximale uitgangsspanning is 540V, de maximale uitgangsstroom is 430A en de frequentie is 8000Hz.

Na 22 seconden verwarming wordt het verwarmde gebied helderrood, wat aangeeft dat de vereiste temperatuur voor afschrikken is bereikt.

De verwarmingsmodus is gelijktijdig verwarmen en afschrikken.

Het algemene specifieke vermogen ligt tussen 0,8 en 1,5kw/cm2.

Het gebruikte doof- en koelmedium is AQ251 doof- en koelmedium van de firma Houghton, met een concentratieverhouding van 9% tot 13% (massafractie).

(3) Inspectieresultaten

De metallografische structuurinspectie en maatinspectie voldoen volledig aan de technische eisen.

De diepte van de uitgeharde laag van de tandwortel is 2,5 ~ 4,0 mm.

Tandrichtingsafwijking < 0,05 mm, tandvormafwijking < 0,04 mm en cumulatieve omtrekfout < 0,1 mm.

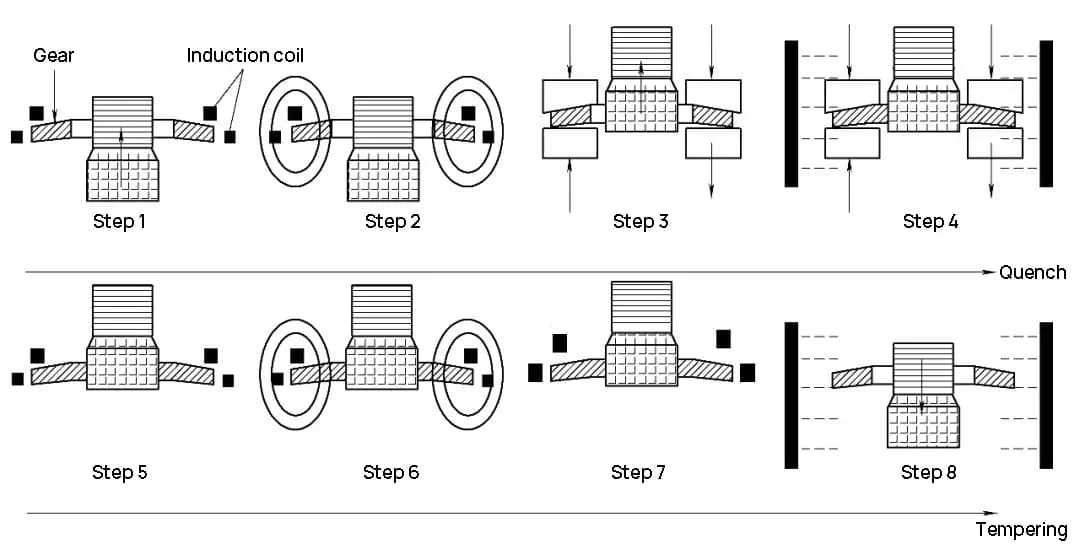

(1) De nieuwste inductie het verwarmen matrijzenpers dovende technologie

Het nieuwste afschrikproces met matrijzenpers van het Duitse EMA combineert de voordelen van inductie-afschrikprocessen en afschrikprocessen onder druk.

De belangrijkste voordelen zijn:

Deze technologie is met succes toegepast in de auto-onderdelenindustrie. Het is geschikt voor zowel het direct onder druk afschrikken van tandwielen van middelhard staal als het onder druk afschrikken van gecarboneerde tandwielen, waaronder zeer nauwkeurige ringcomponenten zoals tandwielringen, conische tandwielen en synchrone ringen.

Figuur 9 toont het stroomschema voor het proces van warmtebehandelingcorrectie van vervorming bij het persen van inductieharden in de vorm van tandwielringen.

Stap 1: Bevestig de vervormde tandkrans aan het niet-magnetische centreer- en klemapparaat. Het opspanapparaat bestaat uit een stevige ondermatrijs en een bovenmatrijs.

Stap 2: Verwarm de tandkrans tot ongeveer 900°C met behulp van elektromagnetische inductie. De verwarmingstemperatuur wordt bepaald op basis van het materiaal en kan worden gecontroleerd en geregeld met een infraroodthermometer.

Stap 3: Na een bepaalde wachttijd bereikt de tandkrans een uniforme temperatuur. De bovenste en onderste matrijs worden dan onder druk gezet.

Stap 4: Blus de tandkrans onmiddellijk af door hem te besproeien met een koelmiddel.

Stap 5: Verplaats de spoel naar de gecombineerde positie van het ringwiel en de correctiekernvorm.

Stap 6: De tandkrans temperen en verwarmen.

Stap 7: Als de temperatuur stijgt, zet de tandwielring iets uit, waardoor er een kleine opening ontstaat.

Stap 8: Verwijder de tandkrans van het andere uiteinde van de matrijs.

De correctiekernmatrijs, gemaakt van roestvrij staal, voorkomt effectief dat de tandwielring samentrekt.

Fig. 9 stroomdiagram van vervorming tandwielring matrijzenpersen inductieharden

(3) Procesparameters en resultaten

Zie Tabel 2 voor procesparameters en resultaten.

Uit tabel 2 blijkt dat de tandwielvervorming klein is: concentriciteit < 0,03mm, rondheid < 0,03mm, vlakheid < 0,05mm.

Tabel 2 parameters van het afschrikproces onder druk en inspectieresultaten van 16MnCrS5-stalen tandwiel

| Procesparameters | Vermogen / kw | 250 |

| Frequentie / kHz | 10 | |

| Procestijd / min | 4 | |

| Hardheid en verharde laag | Oppervlaktehardheid HV30 | 680~780 |

| Diepte van uitgeharde laag / mm | 0.8~1.2 | |

| Kernhardheid HV30 | 350~480 | |

| Nauwkeurigheid | Concentriciteit / mm | <0.03 |

| Rondheid (binnendiameter) / mm | <0.03 | |

| Vlakheid (onderkant) / mm | <0.05 |

De afmeting van de dunwandige tandwielring is φ162mm (buitendiameter), φ111,4mm (binnendiameter) en 48mm (dikte). Het is gemaakt van 20CrMnTi-staal.

De technische vereisten voor de tandwielring zijn als volgt:

(1) Vervorming van originele apparatuur, proces en tandwielring

De oorspronkelijke warmtebehandeling maakt gebruik van een continue carboneeroven en het carbonitridingproces is: sterk carboneren 880 ℃ → diffusie 860 ℃ → 840 ℃ koelen en blussen.

Vanwege de complexe structuur, dunne wand en asymmetrie van de tandwielring is de rondheid van het binnenste gat na het carbonitreren groter dan of gelijk aan 0,12 mm, waardoor de vervorming buiten het tolerantiebereik valt.

(2) Verbeterde warmtebehandelingsapparatuur en -proces

De productielijn is veranderd in een 2-1-1 multifunctionele oven, die een uniforme en nauwkeurige regeling van de temperatuur en het koolstofpotentieel mogelijk maakt.

Door de diepte van de gecarboneerde laag te regelen, bleek dat een ondiepere laag leidt tot een lager koolstofpotentieel en minder vervorming. Daarom wordt de gecarboneerde laag nauwkeurig gecontroleerd op een diepte van 0,6 tot 0,7 mm en wordt de metallografische structuur op niveau 1 tot 2 gehouden.

Co-infiltratieproces: intensieve infiltratie 860 ℃ → diffusie 860 ℃ → 830 ℃ koeling afschrikken (afschrikken gebruikt Jinyu Y35 - Ⅰ isothermische gradering blusolie).

Bij inspectie wordt de rondheid van het binnengat gecontroleerd binnen 0,10 mm, wat gekwalificeerd is.

De interne tandwielmaat voor de maaidorser is φ315mm (buitendiameter), φ268,2mm (binnendiameter) en 36mm (breedte). Het gebruikte materiaal is 20CrMnTi staal met een modulus van 4mm.

De technische vereisten voor het binnentandwiel zijn als volgt:

(1) Origineel proces en vervorming van tandwielring

Origineel proces: voorbewerking → carboneren → eindbewerking → secundair verwarmen en afschrikken.

Na de warmtebehandeling is de vervorming van het binnengat groot en ligt de rondheid van het binnengat tussen 0,35 en 0,80 mm en valt de vervorming buiten de tolerantie.

(2) Verbeterde proces- en inspectieresultaten

Met goedkeuring van de fabrikant van de hoofdmotor is een verbeterd tandwielmateriaal geselecteerd. Er is besloten om 40Cr staal te gebruiken.

Het materiaal van de tandwielen ondergaat een volledige afschrik- en ontlaatbehandeling om de hardheid (sterkte) van de tandwielkern te garanderen, gevolgd door het hoogfrequent afschrikken van de tanden om te voorkomen dat vervorming buiten het tolerantiebereik valt.

De nieuwe technische vereisten voor het vistuigmateriaal zijn als volgt:

Nieuw technologisch procesruwe bewerking van blanke tandwielen → afschrikken en ontlaten → eindbewerking → hoogfrequent afschrikken.

Inspectieresultaten: door meervoudige matchingtests van koude en warme bewerking werd de parameter m-waarde van het inwendige tandwiel vóór de warmtebehandeling aangepast en werd na het hoogfrequent doven voldaan aan de technische vereisten.

Het gebruik van 40Cr staal voor hoogfrequent afschrikken in plaats van 20CrMnTi carboneren afschrikken vermindert ook de kosten en het effect is goed na het laden.

De correctiemethode voor het vormen van een ellips na het blussen van een tandwielring is als volgt:

De hotspotcorrectiemethode is gebaseerd op het principe van verhitting en onmiddellijke afkoeling van het bolle deel van de buitenste cirkel van de tandkrans (bij het elliptische punt van de lange as), waardoor deze verkleint door het koude krimpeffect. De hotspot kan worden gecorrigeerd door deze te verhitten met een acetyleen- of propaanzuurstofvlam.

Specifiek zijn er twee hotspots symmetrisch gelegen op de buitendiameter van de lange as van de ellips en één hotspot aan beide uiteinden van de symmetrische binnendiameter van de korte as. De hot spots moeten onmiddellijk na het verwarmen worden afgekoeld, bijvoorbeeld met waterkoeling.

Als de ovaliteit te groot is, kan de verhittingstegenaanvalmethode worden gebruikt voor een eerste correctie, gevolgd door de hotspotcorrectiemethode voor verdere correctie, wat resulteert in een bevredigend resultaat.

Tot slot moet het temperen bij lage temperatuur worden uitgevoerd bij een temperatuur tussen 170-200 ℃ gedurende 1 uur, gevolgd door een hercontrole.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.