Welke geheimen schuilen er in het ingewikkelde proces van warmtebehandeling van hogesnelheidsstaal? Dit artikel gaat in op de kritische technieken die zorgen voor optimale hardheid, taaiheid en prestaties van gereedschappen van hogesnelheidsstaal. Ontdek de nuances van zoutbad afschrikken, precieze ontlaatmethoden en de besproken cryogene behandelingen. Door deze essentiële warmtebehandelingsprocessen te begrijpen, leer je hoe je de duurzaamheid en efficiëntie van gereedschap kunt verbeteren, wat cruciaal is voor geavanceerde bewerkings- en productietaken.

China gebruikt zoutbadverwarming en afschrikken van hogesnelheidsstaal met de 5-3-2 formule (massafractie, %) uit de voormalige Sovjet-Unie, die 50BaCl2+30KCl+20NaCl bevat. Deze formule heeft een smeltpunt van 560 ℃ en een gebruikstemperatuur van 580 tot 620 ℃.

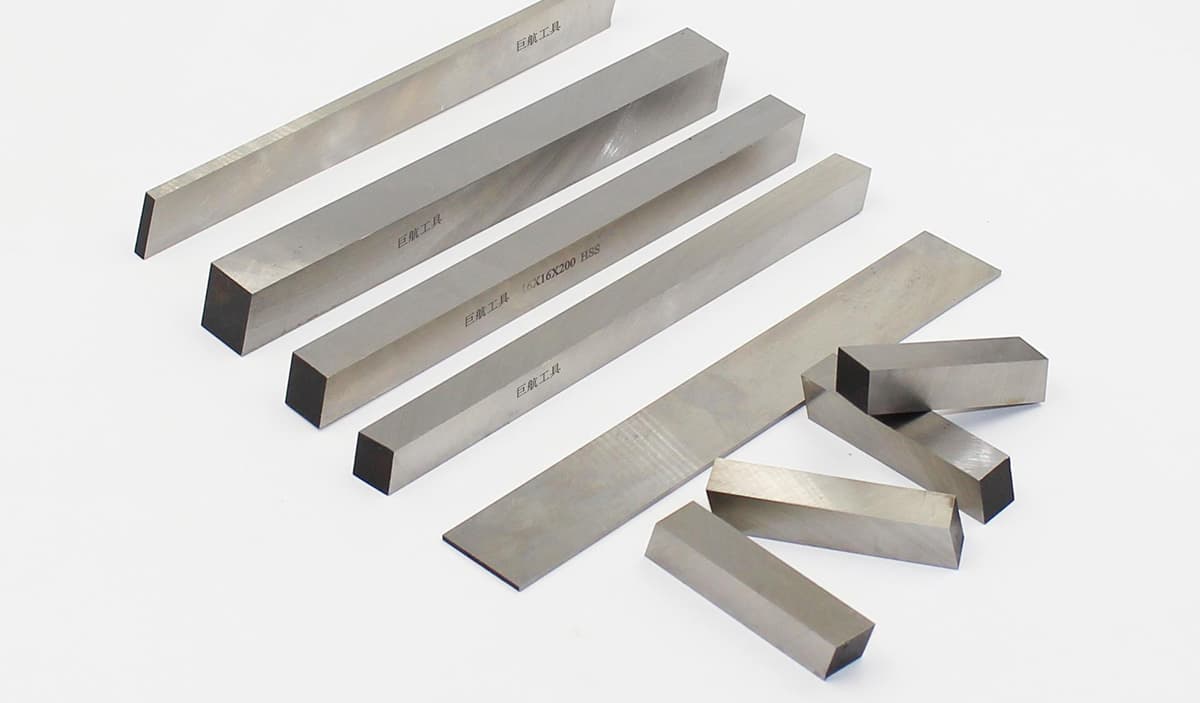

Voor gereedschappen of HSS stalen onderdelen met effectieve afmetingen kleiner dan 20 mm, kunnen hoge hardheidsgraden boven 65HRC bereikt worden. HSS-E stalen onderdelen kunnen daarentegen een hardheid van ≥ 66HRC bereiken.

De gereedschapsindustrie in China heeft deze gesorteerde afschrikproces om provinciale, ministeriële en nationale uitmuntendheid te bereiken, wat de grote vitaliteit aantoont.

Naarmate de tijd vordert en de technologie voortschrijdt, is men zich bewust geworden van het belang van de koelsnelheid. Men heeft ontdekt dat de gemiddelde koelsnelheid van een werkstuk bij 800 tot 1000 ℃ minder is dan 7 ℃ ⁄ s. Deze lage koelsnelheid leidt tot carbideprecipitatie, wat de hardheid en andere eigenschappen van het staal beïnvloedt.

Als gevolg hiervan werd calciumhoudend sorteerzout tegen hoge kosten vanuit Europa en de Verenigde Staten in China geïntroduceerd. De formule (massafractie, %) is 48CaCl2+31BaCl2+21NaCl, met een smeltpunt van 435℃ en een gebruikstemperatuur van 480 tot 560℃.

Om de formule te vereenvoudigen zijn sommige Chinese fabrieken overgestapt op 50CaCl2+30BaCl2+20NaCl. Dit alternatief heeft een iets hoger smeltpunt dan de traditionele zouten op basis van calcium, maar de classificatietemperatuur blijft 480-560℃.

De voormalige Sovjet-Unie introduceerde de zoutbadtechnologie op basis van Ca voor het eerst in de jaren 1940 en deelde deze later met China in de jaren 1950. Veel fabrieken experimenteerden ermee in de jaren 1960.

Tijdens zijn verblijf in Guilin van 1974 tot 1978 gebruikte de auteur een zoutbad op basis van Ca. Door de onregelmatige werking van de oven en de hoge hygroscopiciteit van het zoutbad moest hij echter stoppen met het gebruik ervan.

Sommige fabrieken hebben praktijktests uitgevoerd op de koelsnelheid van gegradeerde zoutbaden. De koelsnelheid van werkstukken van φ40 mm bij 800-1000℃ en 550℃ is 7 ℃/s, wat aangeeft dat de effectieve grootte volledig kan worden gehard onder 40 mm. Ondertussen wordt een serie werkstukken van φ25 mm gekoeld bij 500℃ calciumbasis en de koelsnelheid bij 800-1000℃ is 9 ℃/s.

Ongetwijfeld is de koelsnelheid van werkstukken in een zoutbad met barium bij 580-620℃ van 1000-800℃ langzamer dan die van werkstukken in een zoutbad met calcium bij 480-560℃.

Voor werkstukken met een effectieve diameter van 20-40 mm is calciumgebaseerd zout te verkiezen, maar onnodig voor afmetingen onder de 20 mm. De cruciale factor is hoe je de temperatuur van het zoutbad onder de 600℃ houdt.

Voor werkstukken met een diameter van meer dan 40 mm kan eerst oliekoeling worden toegepast, gevolgd door gradatie in zoutkoeling en vervolgens gradatie in nitraat om een warmtebehandelingshardheid van ≥65HRC te garanderen.

Na het afschrikken moet hogesnelheidsstaal voor vier doeleinden worden gehard:

① Om de afschrikspanning volledig te elimineren.

② Om het restant volledig te ontleden austeniet.

③ Om het beste secundaire uithardingseffect te produceren.

④ Om de vereiste uitgebreide mechanische eigenschappen en optimale prestaties te bereiken.

De aanbevolen hardingstemperatuur ligt tussen 540 en 560 ℃.

Of blussen in een zoutbad of vacuümdoven wordt gebruikt, wordt aanbevolen om gedurende 1 uur een zoutbad van 100% KNO3 of 100% NaNO3 te gebruiken.

Na elk ontlaatproces moet het staal worden afgekoeld tot kamertemperatuur voordat het volgende ontlaatproces begint.

Normaal wordt drie keer ontlaten uitgevoerd. In gevallen waarin het ontlaten onvoldoende is, of voor onderdelen van hoogwaardig snelstaal die isothermisch zijn afgeschrikt, moeten er echter vier ontlaatprocessen worden uitgevoerd.

De hardingsgraad wordt over het algemeen ingedeeld in drie niveaus, niet gebaseerd op het aantal hardingscycli maar op het metallografisch uiterlijk.

Niveau I (Adequaat): Gekenmerkt door de aanwezigheid van zwart getemperd martensiet en gespikkeld carbide in de metallograaf.

Niveau II (Intermediair): Witte gebieden of carbideafzettingen zijn aanwezig in geïsoleerde gebieden.

Niveau III (ontoereikend): Het grootste deel van het gezichtsveld bestaat uit witte gebieden en gedoofde korrels zijn vaag zichtbaar.

Als oppervlakteversterkende behandelingen zoals stoombehandeling en zuurstofstikstofbehandeling nodig zijn in het ontlaattemperatuurbereik, kan een ontlaatgraad van graad II worden bereikt, wat leidt tot energiebesparing.

De hardingsgraad moet worden beoordeeld door gedurende 2 tot 4 minuten te etsen met een 4% salpeterzuuroplossing bij een temperatuur van 18 tot 25 °C en te bekijken onder een 500x microscoop op basis van het slechtste gezichtsveld.

Gereedschapsfabrieken gebruiken vaak een bainietbehandeling om de taaiheid, sterkte en snijprestaties van gereedschap te verbeteren. Hierbij wordt het neutrale zoutbad gesorteerd op 480℃ tot 560℃ en onmiddellijk overgebracht naar een nitraatbad van 240℃ tot 280℃ voor een isothermische behandeling gedurende 1 tot 2 uur.

De secundaire bainietbehandeling is specifiek geschikt voor overmaatse frezen met extreem complexe vormenzoals frezen en schijven met modulus > 15 en geperforeerde frezen met een effectieve dikte > 100 mm.

Tijdens de eerste bainietbehandeling wordt 40% tot 50% lager bainiet geproduceerd, samen met restausteniet en een kleine hoeveelheid carbide.

Tijdens het eerste ontlaten wordt het overblijvende austeniet in grote hoeveelheden omgezet in martensiet.

Na de eerste harding mag het gereedschap niet in de lucht worden afgekoeld. In plaats daarvan moet het direct worden overgebracht naar het zoutbad bij 240℃ tot 280℃ voor een isothermische behandeling gedurende een bepaalde periode. Dit voorkomt de transformatie van behouden austeniet in martensiet en in bainiet, wat bekend staat als de secundaire bainietbehandeling.

Deze methode kan helpen om de scheurneiging van grote en complexe gereedschappen te verminderen en te voorkomen.

Het secundaire bainietbehandelingsproces is complexer maar zeer nuttig om te voorkomen dat grote gereedschappen barsten tijdens de warmtebehandeling.

Het hardingsproces moet langzaam worden verhit en elke harding moet worden uitgevoerd bij een temperatuur lager dan 500℃.

Blazen na het temperen is niet toegestaan; het is beter om het gereedschap statisch af te koelen.

Als gevolg van de secundaire bainietbehandeling kan het zijn dat vier rondes ontlaten niet voldoende zijn en dat er een extra ontlaatbehandeling moet worden uitgevoerd.

Wrijvingslassen wordt veel gebruikt in binnen- en buitenland voor de productie van staafsnijders met een diameter van meer dan φ10 mm, omdat het helpt om duur hogesnelheidsstaal te besparen.

Tijdens wrijvingslassen wordt een temperatuur van meer dan 1000 ℃ gegenereerd, wat resulteert in een groot temperatuurverschil binnen een klein gebied aan beide zijden van de las.

Directe luchtkoeling na het lassen leidt tot martensiettransformatie aan de kant van het hogesnelheidsstaal van de las, terwijl pareliettransformatie alleen optreedt aan de luchtgekoelde kant van het constructiestaal.

Het verschil in specifiek volume veroorzaakt een aanzienlijke organisatorische spanning, wat leidt tot scheuren.

Om dit te voorkomen moet het gelaste gereedschap na het lassen onmiddellijk in een oven van 650~750 ℃ worden geplaatst voor thermische isolatie.

Nadat de laadtank is gevuld, moet het apparaat 1~2 uur worden bewaard voor gloeien.

Het gereedschap moet uit de oven worden gehaald om aan de lucht te worden gekoeld zodra de temperatuur van de oven onder 500 ℃ zakt.

Als het productievolume te groot is om bovenstaand proces te volgen, moet het lasstuk op een warmtebehoudtemperatuur van 740 uur worden gehouden. Dit proces zorgt ervoor dat beide zijden van de las volledig worden omgezet in pearlite+sorbite, waarna het gereedschap luchtgekoeld kan worden en opnieuw kan worden gegloeid.

Het debat over het doven van wrijvingslasgereedschap concentreert zich op het al dan niet oververhitten van de las. Argumenten ten gunste van het oververhitten van de las zijn onder andere het verbeteren van de oorspronkelijke structuur, het verbeteren van laskwaliteit en sterkte, en het volledig gebruikmaken van hogesnelheidsstaal. Aan de andere kant zijn de argumenten tegen het verhitten van superlassen het risico op afschrikscheuren en mogelijke kwaliteitsconflicten.

Sinds het succesvol vacuüm doven van lasgereedschap is de twijfel over de scheuren veroorzaakt door superlasverwarming na zoutbad doven afgenomen. De auteur benadrukt echter dat superlasverwarming niet direct leidt tot afschrikscheuren, gebaseerd op praktijk en ervaring.

Momenteel gebruiken de meeste gereedschapsfabrieken een verwarming die 15 tot 20 mm lager ligt dan de lasnaadwat resulteert in een kortere snijlengte van het hogesnelheidsstaal, verspilling en oneconomische praktijken.

Het is ten strengste verboden gereedschappen te beitsen die met superlassen zijn verhit. In gevallen waar beitsen noodzakelijk is, moeten de zuurconcentratie, beitstijd en zuurtemperatuur zorgvuldig geregeld worden om te voorkomen dat waterstofbrosheid.

De microstructuur van gereedschap van hogesnelheidsstaal na normaal afschrikken en ontlaten bestaat uit ontlaten martensiet, sporen van behouden austenieten carbide.

De auteur is van mening dat het niet nodig is om het resterende spoor (<5%) van behouden austeniet te elimineren.

Na normaal afschrikken en temperen bij 550-570℃ gedurende 1 uur, 3 keer, heeft de warmtebehandeling van gereedschap van hogesnelheidsstaal zijn optimale niveau bereikt en kan een verdere diepe koelbehandeling meer kwaad dan goed doen.

Austeniet is een zeer zachte fase in de staalstructuur, met een hardheid van slechts ongeveer 200HBW. Vergeleken met de gewenste hardheid van 65-66HRC voor hogesnelheidsstalen gereedschappen, is het duidelijk dat een overmaat aan behouden austeniet de gereedschappen niet harder maakt.

Door middel van experimenten ontdekten de Japanse geleerde Ichiro Iijima en zijn team dat restausteniet onder 15% de hardheid van het gereedschap niet vermindert, maar de plasticiteit en taaiheid van het staal kan verbeteren.

Daarom zou het verminderen van restausteniet door cryogene behandeling schadelijk zijn voor de taaiheid van het gereedschap.

Van de jaren 1970 tot het begin van de 21e eeuw voerden veel binnenlandse gereedschapsfabrieken koudbehandelingen en cryogene behandelingen uit op snijkanten van snelstaal.

Er zijn talloze mislukkingen geweest en slechts een paar successen.

Hoewel ons bedrijf al enkele jaren cryogene behandelingen uitvoert, hebben we geen significante resultaten geboekt. Daarom is de apparatuur in de wacht gezet.

Vergeleken met andere superharde materialen is het belangrijkste voordeel van gereedschap van snelstaal hun iets hogere taaiheid.

Cryogene behandeling kan het restausteniet verminderen, maar vermindert ook de taaiheid van het gereedschap.

Is dit niet zout in de wonde strooien?

Het is bewezen dat het behouden van minder dan 5% austeniet onschadelijk is voor het gebruik van gereedschap.

De hardheid van HSS staal is 65-66HRC, terwijl die van HSS-E staal 66-67HRC is.

Onder vergelijkbare omstandigheden geldt: hoe hoger de hardheid, hoe minder slijtage en hoe langer het gereedschap meegaat.

Hieruit kunnen we concluderen dat achtergebleven austeniet, dat de hardheid verlaagt, ongewenst is.

De levensduur van een gereedschap wordt echter niet alleen bepaald door de hardheid.

Een te hoge hardheid verhoogt de brosheid, wat de levensduur van het gereedschap niet verlengt maar verkort.

Talrijke factoren beïnvloeden de levensduur van gereedschappen van snelstaal.

Daarom is het niet aan te raden om blindelings een hoge hardheid na te streven.

Ons principe is om te streven naar een hoge hardheid met voldoende taaiheid.

Uit ervaring blijkt dat cryogene behandeling de hardheid van volledig ontlaten gereedschappen niet verhoogt, noch hun thermische hardheid verbetert. Integendeel, het kan hun taaiheid verminderen.

Sommige fabrieken van huishoudelijk gereedschap hebben echter cryogene behandeling toegevoegd aan bepaalde frezen, zoals scheersnijders en kleine moduleschijven, om spanning te elimineren en hun grootte te stabiliseren. Dit is vooral belangrijk omdat beide gereedschappen gecentreerd zijn op hun binnendiameter en het cruciaal is dat deze niet verandert tijdens het gebruik. Bovendien zijn sommige high-end meetapparaten en mallen van snelstaal kunnen een cryogene behandeling krijgen om hun afmetingen te stabiliseren.

Na normaal afschrikken en ontlaten behouden hogesnelheidsstaalstructuren meestal een spoor van austeniet. Hoewel dit geen significante invloed heeft op de mechanische eigenschappen of het gebruik van het gereedschap, is er discussie over de vraag of cryogene behandeling nodig is.

Om te bepalen of cryogene behandeling gunstig is, is een grote hoeveelheid experimentele gegevens en toepassingsvoorbeelden nodig. De experimenten van de auteur hebben echter geleid tot een tegengestelde mening. Er zijn honderden gereedschapfabrikanten in China die geen cryogene behandeling hebben toegepast.

Hoewel cryogene behandeling vaak wordt gepresenteerd als een wetenschappelijk onderzoeksresultaat of laboratoriumproduct, is de promotie ervan niet erg succesvol. Het zogenaamde "nieuwe tempereerproces" zou wel eens een kortstondige trend kunnen zijn.

Het proces in kwestie blijft een volwassen proces dat al meerdere malen uitgebreid is toegepast in massaproductie.

"De praktijk is het enige criterium om de waarheid te testen", zoals het gezegde luidt, en elk nieuw proces moet zichzelf bewijzen door praktische productie.

De warmtebehandeling van hogesnelheidsstaal lijkt misschien ingewikkeld, maar met een serieuze en gedurfde aanpak, samen met herhaalde oefening en gedurfde innovatie, kunnen we zeker langdurige producten van hoge kwaliteit produceren. snijwerktuigen en belangrijke bijdragen leveren aan de heropleving van de mechanische industrie.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.