Warmtebehandeling is een cruciaal proces in de productie, maar het wordt vaak over het hoofd gezien. In deze blogpost verkennen we de fascinerende wereld van warmtebehandeling en de invloed ervan op de kwaliteit en prestaties van metalen onderdelen. Onze deskundige werktuigbouwkundig ingenieur leidt je door de verschillende warmtebehandelingstechnieken en legt de voordelen en toepassingen ervan op een duidelijke en boeiende manier uit. Aan het einde van dit artikel zul je meer waardering hebben voor dit essentiële proces en hoe het de producten vormt die we elke dag gebruiken.

Bedieningsmethode:

Het staal wordt verwarmd tot een temperatuur van Ac3 + 30 - 50 graden, Ac1 + 30 - 50 graden, of lager dan Ac1 (zoals geadviseerd door relevante materialen) en wordt dan langzaam afgekoeld in de oven.

Doelstellingen:

Belangrijkste toepassingen:

(1) Deze methode is geschikt voor de behandeling van gelegeerd gestructureerd staal, koolstofstaal oost-west staal, gelegeerd oost-west staal, smeedstukken van hoge-snelheidsstaal, lasonderdelen en grondstoffen met suboptimale leveringsomstandigheden.

(2) Dit proces wordt meestal gebruikt in ruwe omstandigheden en wordt "gloeien.

Bedieningsmethode:

Om te normaliseren verwarm je het staal tot een temperatuur van 30 - 50 graden boven Ac3 of Accm en na het weken koel je het staal iets sneller af dan tijdens het gloeien.

Doelstellingen:

Het doel van normaliseren is om de hardheid te verminderen, de plasticiteit te verbeteren en de snij- en drukverwerkingsmogelijkheden te vergroten. Het helpt ook om de korrelstructuur te verfijnen, de mechanische eigenschappen te verbeteren en het materiaal voor te bereiden op verdere bewerkingen. Normaliseren helpt ook om interne spanningen te elimineren die veroorzaakt kunnen zijn door koud of warm bewerken.

Belangrijkste toepassingen:

Normaliseren wordt vaak gebruikt als voorbehandeling voor smeedstukken, lasstukken en gecarboneerde onderdelen. Voor laag tot middelzwaar koolstofstaal en laaggelegeerde stalen onderdelen met lage functionele eisen, kan normaliseren worden uitgevoerd als laatste warmtebehandelingsproces. Voor gewone medium en hooggelegeerde staalsoorten kan luchtkoeling echter resulteren in volledige of gedeeltelijke harding, zodat het niet kan worden gebruikt als laatste warmtebehandelingsproces.

Bedieningsmethode:

Het stuk staal wordt verhit tot een temperatuur boven de Ac3- of Ac1-faseovergangstemperatuur, gedurende een bepaalde tijd vastgehouden en dan snel afgekoeld in water, nitraat, olie of lucht.

Doelstellingen:

Afschrikken wordt meestal uitgevoerd om een martensitische structuur met een hoge hardheid.

In sommige gevallen wordt hooggelegeerd staal (zoals roestvast staal of slijtvast staal) afgeschrikt om een enkele, uniforme austenitische structuur te verkrijgen om de slijtvastheid en corrosiebestendigheid te verbeteren.

Belangrijkste toepassingen:

(1) Gewoonlijk toegepast op koolstofstaal en gelegeerd staal met een koolstofgehalte groter dan 0,3%.

(2) Quenching maximaliseert de sterkte en slijtvastheid van staal, maar resulteert ook in hoge inwendige spanning die de plasticiteit en slagvastheid van staal vermindert.

Ontlaten is dus nodig om betere mechanische eigenschappen te verkrijgen.

Bedieningsmethode:

De uitgebluste stalen onderdelen worden verwarmd tot een temperatuur onder Ac1, enige tijd vastgehouden en dan afgekoeld in lucht, olie of heet water.

Doelstellingen:

Om interne spanning na het afschrikken te verminderen of te elimineren en vervorming en barsten van het werkstuk te minimaliseren.

Om de hardheid aan te passen, de plasticiteit en taaiheid te verbeteren en de mechanische eigenschappen te verkrijgen die nodig zijn voor de toepassing.

Om de grootte van het werkstuk te stabiliseren.

Belangrijkste toepassingen:

(1) Temperen bij lage temperatuur wordt gebruikt als een hoge hardheid en slijtvastheid gewenst zijn in het afgeschrikte staal.

(2) Temperen bij gemiddelde temperatuur wordt gebruikt om de elasticiteit te verbeteren en treksterkte van staal met behoud van een bepaalde taaiheid.

(3) Temperen bij hoge temperatuur wordt gebruikt om prioriteit te geven aan hoge slagvastheid en plasticiteit, en wordt gebruikt als er voldoende sterkte aanwezig is.

Over het algemeen wordt geadviseerd om ontlaten tussen 230-280 graden voor staal en 400-450 graden voor roestvast staal te vermijden, omdat dit bereik broosheid van de ontlaat kan veroorzaken.

Bedieningsprocedure:

Het proces van het verhitten van staal tot een temperatuur die 10-20 graden hoger is dan tijdens het afschrikken, waarna het afschrikken wordt uitgevoerd, wordt aangeduid als afschrikken en temperen.

Nadat het staal op hoge temperatuur is gehouden, wordt het afgeschrikt en vervolgens getemperd bij een temperatuur van 400-720 graden.

Doelstellingen:

Belangrijkste toepassingen:

Dit proces is geschikt voor legeringen met een hoge hardheid, zoals gelegeerd gereedschapsstaal, gelegeerd snelstaal en gelegeerd constructiestaal.

Het kan dienen als de laatste warmtebehandeling voor kritieke onderdelen en ook als een voorbehandeling voor krappe onderdelen, zoals schroeven, om vervorming tijdens de verwerking te verminderen.

Bedieningsprocedure:

Het staal wordt verwarmd tot een temperatuur van 80-200 graden en 5-20 uur of langer op deze temperatuur gehouden. Daarna wordt het uit de oven gehaald en aan de lucht afgekoeld.

Doelstellingen:

Belangrijkste toepassingen:

Dit proces is geschikt voor alle staalsoorten na afschrikken.

Het wordt vaak gebruikt voor strakke onderdelen waarvan de vorm niet verandert, zoals strakke schroeven, meetinstrumenten, bedframes, enz.

Bedieningsprocedure:

De uitgebluste stalen onderdelen worden gekoeld in een medium met een lage temperatuur, zoals droogijs of vloeibare stikstof, tot een temperatuur van -60 tot -80 graden of lager. Daarna wordt de temperatuur gelijkmatig verlaagd en mogen de onderdelen weer op kamertemperatuur komen.

Doelstellingen:

Belangrijkste toepassingen:

Stalen onderdelen moeten onmiddellijk na het afschrikken een koudebehandeling ondergaan en vervolgens bij lage temperatuur worden getemperd om interne spanningen te elimineren tijdens het afkoelen bij lage temperatuur.

Koude behandeling is vooral geschikt voor strakke gereedschappen, meetapparatenen strakke onderdelen van gelegeerd staal.

Bedieningsprocedure:

Een vlam die wordt geproduceerd door een mengsel van zuurstof en acetyleengas wordt op het oppervlak van het staalcomponent gericht, waardoor het snel wordt verhit. Wanneer de gewenste afschriktemperatuur is bereikt, wordt het staal onmiddellijk afgekoeld door het met water te besproeien.

Doelstellingen:

Voor het verbeteren van de hardheid, slijtvastheid en vermoeiingssterkte van de stalen component met behoud van zijn taaiheid.

Belangrijkste toepassingen:

Bedieningsprocedure:

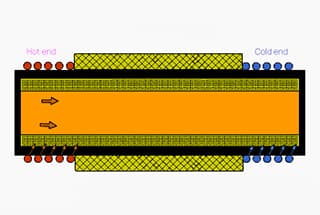

De stalen onderdelen worden in een inductor geplaatst, waar het oppervlak van de onderdelen wordt blootgesteld aan een elektrische stroom. Het staal wordt in zeer korte tijd verhit tot de gewenste afschriktemperatuur en vervolgens afgekoeld door het te besproeien met water.

Doelstellingen:

Om de hardheid, slijtvastheid en vermoeiingssterkte van de stalen onderdelen te verbeteren met behoud van hun taaiheid.

Belangrijkste toepassingen:

Dit proces wordt voornamelijk gebruikt voor onderdelen van mediumkoolstofstaal en mediumgelegeerd staal.

De diepte van de inductiegeharde laag hangt af van de frequentie van de gebruikte elektrische stroom: hoogfrequent inductieharden resulteert meestal in een laag die 1 tot 2 mm diep is, middelfrequent verharden resulteert meestal in een laag die 3 tot 5 mm diep is en hoogfrequent verharden resulteert meestal in een laag die meer dan 10 mm diep is. Dit komt door het "skin-effect", waarbij de elektrische stroom zich concentreert in de buitenste laag van het onderdeel.

Bedieningsmethode:

Plaats de stalen onderdelen in een carboneermiddel, verwarm het tot een temperatuur tussen 900-950 graden en houd het daar. Hierdoor kan het oppervlak van de stalen onderdelen een carboneringslaag vormen met een specifieke concentratie en diepte.

Doelstellingen:

De externe hardheid, slijtvastheid en vermoeiingssterkte van de stalen onderdelen verbeteren met behoud van de weerstand.

Belangrijkste toepassingen:

(1) Deze methode wordt meestal gebruikt voor onderdelen van laagkoolstofstaal en laaggelegeerd staal met een koolstofgehalte van 0,15% tot 0,25%. De diepte van de gecarboneerde laag is meestal tussen 0,5 en 2,5 mm.

(2) Na carboneren is het noodzakelijk om te blussen om het volgende te bereiken martensiet op het oppervlak en voltooien het carboneerproces.

Bedieningsmethode:

Het oppervlak van het staal wordt verzadigd met stikstof door het gebruik van actieve stikstofatomen, gescheiden door ammoniakgas bij temperaturen tussen 500-600 graden.

Doelstellingen:

De hardheid, slijtvastheid, vermoeiingssterkte en corrosiebestendigheid van stalen onderdelen worden verbeterd.

Belangrijkste toepassingen:

Deze methode wordt meestal gebruikt voor staalsoorten met een gemiddelde koolstoflegering, rijk aan legeringselementen zoals aluminium, chroom, molybdeen, koolstofstaal en gietijzer. De diepte van de genitreerde laag is meestal tussen 0,025 en 0,8 mm.

Bedieningsmethode:

Het staaloppervlak wordt behandeld door een combinatie van carboneren en nitreren.

Doelstellingen:

Om de hardheid, slijtvastheid, vermoeiingssterkte en corrosiebestendigheid van stalen onderdelen te verbeteren.

Belangrijkste toepassingen:

(1) Voornamelijk gebruikt voor laagkoolstofstaal, laaggelegeerd gestructureerd staal en gietstalen onderdelen, met een typische nitreerlaagdiepte van 0,02 tot 3 mm;

(2) Na het nitreren zijn afschrikken en ontlaten bij lage temperatuur noodzakelijk.