Heb je je ooit afgevraagd hoe aluminium verandert van een ruw metaal in het stevige, veelzijdige materiaal waar we dagelijks op vertrouwen? Dit artikel onthult de fascinerende warmtebehandelingsprocessen achter aluminium en zijn legeringen. Je leert hoe verschillende methoden zoals gloeien, afschrikken en veroudering de eigenschappen van aluminium verbeteren, waardoor het onmisbaar wordt voor talloze toepassingen. Duik er in en ontdek de wetenschap en kunstzinnigheid die aluminium tot een krachtig materiaal maken!

1.1 Doel van warmtebehandeling van aluminium en aluminiumlegeringen

Het doel is om de materialen van aluminium en aluminiumlegeringen te verhitten tot een bepaalde temperatuur en ze gedurende een bepaalde tijd op die temperatuur te houden om de gewenste productstructuur en -eigenschappen te verkrijgen.

1.2 Belangrijkste methoden voor warmtebehandeling van aluminium en aluminiumlegeringen en hun basisprincipes

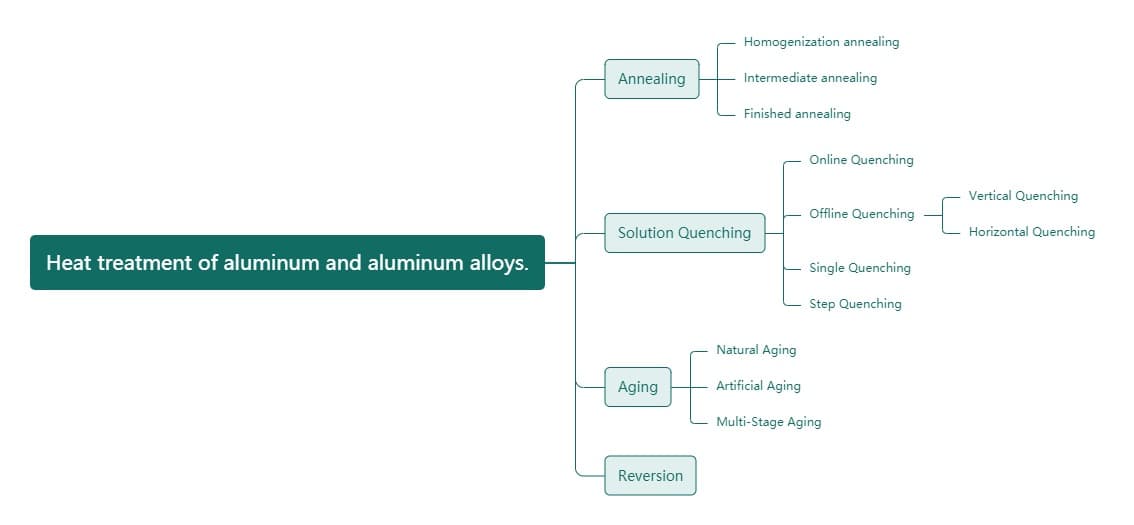

1.2.1 Classificatie van warmtebehandeling van aluminium en aluminiumlegeringen (zie figuur 1)

1.2.2 Basisprincipes van warmtebehandeling van aluminium en aluminiumlegeringen

(1) Gloeien: Het product wordt verwarmd tot een bepaalde temperatuur, gedurende een bepaalde tijd op die temperatuur gehouden en vervolgens afgekoeld tot kamertemperatuur met een bepaalde afkoelsnelheid. Door atomaire diffusie en migratie wordt de structuur uniformer en stabieler, interne spanningen worden weggenomen en de vervormbaarheid van het materiaal kan sterk worden verbeterd, hoewel de sterkte zal afnemen.

Homogenisatie gloeien van ingots: De ingot wordt gedurende langere tijd op een hoge temperatuur gehouden en vervolgens afgekoeld met een bepaalde snelheid (hoog, medium, laag of langzaam) om de chemische samenstelling, structuur en eigenschappen te homogeniseren. Dit kan de vervormbaarheid van het materiaal met ongeveer 20% verhogen, de extrusiedruk met ongeveer 20% verlagen, de extrusiesnelheid met ongeveer 15% verhogen en de kwaliteit van de ingots verbeteren. oppervlaktebehandeling.

Tussengloeien: Ook bekend als plaatselijk gloeien of proces-tot-proces gloeien, dit wordt gedaan om de vervormbaarheid van het materiaal te verbeteren en het te elimineren inwendige spanning van verwerking. Het houdt in dat het materiaal gedurende een kortere periode op een lagere temperatuur wordt gehouden om latere verwerking te vergemakkelijken of om een specifieke combinatie van eigenschappen te verkrijgen.

Volledig gloeien: Dit houdt in dat het materiaal tot een relatief hoge temperatuur wordt verhit, gedurende een bepaalde tijd op die temperatuur wordt gehouden en een zachtere structuur krijgt in een volledig geherkristalliseerde toestand met de beste vervormbaarheid en een lagere sterkte.

(2) Oploswarmtebehandeling en afschrikken:

Deze methode bestaat uit het verhitten van aluminiumlegeringen die versterkt kunnen worden door middel van warmtebehandeling tot een relatief hoge temperatuur en ze daar een bepaalde tijd vast te houden. Hierdoor kunnen de tweede fase of andere oplosbare componenten in het materiaal volledig oplossen in de aluminium matrix en een oververzadigde vaste oplossing vormen. Het materiaal wordt dan snel afgekoeld tot kamertemperatuur met behulp van een fast-quenching methode. Dit creëert een onstabiele toestand omdat de opgeloste atomen zich in een hogere energietoestand bevinden en op elk moment kunnen neerslaan. Het materiaal heeft in dit stadium echter een hogere taaiheid en kan koudvervormen of strekken.

In-line afschrikken: Voor sommige legeringen die niet erg gevoelig zijn voor afschrikken, kan een oplossingsbehandeling worden uitgevoerd tijdens extrusie op hoge temperatuur, gevolgd door luchtkoeling (T5) of afschrikken met waternevel (T6) om bepaalde structuren en eigenschappen te verkrijgen.

Off-line afschrikken: Voor zeer afschrikgevoelige legeringsmaterialen moeten ze opnieuw worden opgewarmd tot een hoge temperatuur en gedurende een bepaalde tijd op die temperatuur worden gehouden in een speciale warmtebehandelingsoven. Daarna worden ze afgekoeld in water of olie met een transfertijd van niet meer dan 15 seconden om bepaalde structuren en eigenschappen te verkrijgen. Afhankelijk van de gebruikte apparatuur kan dit gebeuren door middel van blussen in een zoutbadafschrikken met lucht, verticaal afschrikken of horizontaal afschrikken.

(3) Veroudering: Na oplossingswarmtebehandeling en afschrikken wordt het materiaal gedurende een bepaalde tijd bij kamertemperatuur of een hogere temperatuur gehouden. De onstabiele oververzadigde vaste oplossing zal ontleden en de tweede fasedeeltjes zullen neerslaan (of neerslaan) uit de oververzadigde vaste oplossing en zich verdelen rond de alfa (AL) aluminiumkorrels, wat resulteert in een versterkend effect dat neerslaan (of neerslaan) versterking wordt genoemd.

Natuurlijke veroudering: Sommige legeringen (zoals 2024) kunnen neerslagversterking produceren bij kamertemperatuur, wat natuurlijke veroudering wordt genoemd.

Kunstmatige veroudering: Sommige legeringen (zoals 7075) vertonen geen duidelijke versterking door precipitatie bij kamertemperatuur, maar wel een significante versterking door precipitatie bij hogere temperaturen, wat kunstmatige veroudering wordt genoemd.

Kunstmatige veroudering kan worden onderverdeeld in onderveroudering en oververoudering:

Onderveroudering: Hierbij wordt de verouderingstemperatuur lager ingesteld en de wachttijd korter om bepaalde eigenschappen te verkrijgen.

Overrijping: Dit is veroudering bij een hogere temperatuur of voor een langere periode om speciale eigenschappen of betere uitgebreide eigenschappen te verkrijgen.

Meerfasige veroudering: Hierbij wordt het verouderingsproces in verschillende fasen verdeeld om bepaalde speciale eigenschappen en goede algemene eigenschappen te verkrijgen. Dit kan worden onderverdeeld in veroudering in twee of drie fasen.

(4) Reversiebehandeling: Hierbij wordt het product dat is afgeschrikt en verouderd voor een korte tijd verwarmd tot een hoge temperatuur om de vervormbaarheid te verbeteren en het koud buigen of het corrigeren van vormtoleranties te vergemakkelijken. Dit herstelt het product in een nieuwe afgeschrikte toestand.

2.1 Basisproductstatuscodes, zoals weergegeven in Tabel 1:

Tabel 1: Basisproductstatuscodes

| Code | Naam | Uitleg en toepassing |

| F | Gratis verwerkingsstatus | Het is van toepassing op producten zonder speciale eisen voor werkharding en warmtebehandelingscondities tijdens het vervormingsproces en de mechanische eigenschappen van producten in deze toestand zijn niet gespecificeerd. |

| O | Onthardingstoestand | Geschikt voor verwerkte producten die volledig zijn uitgegloeid om de laagste sterkte te bereiken |

| H | Werkverharding | Het is van toepassing op producten waarvan de sterkte wordt verbeterd door versteviging. Het product kan een bijkomende warmtebehandeling ondergaan (of niet ondergaan) na het uitharden om de sterkte te verminderen. De H-code moet worden gevolgd door twee of drie Arabische cijfers |

| W | Warmtebehandelingstoestand van vaste oplossing | Een onstabiele toestand die alleen van toepassing is op legeringen die een warmtebehandeling in oplossing ondergaan en natuurlijke veroudering bij kamertemperatuur. Deze toestandscode geeft alleen aan dat het product zich in de natuurlijke verouderingsfase bevindt. |

| T | Warmtebehandelingsstatus (verschillend van F, O, H-status) | Het is van toepassing op de T-code van producten die na een warmtebehandeling al dan niet een stabiele harding hebben ondergaan en moet worden gevolgd door een of meer Arabische cijfers. |

2.2 Onderverdeling van H-status (werkverharding)

H1- Eenvoudige verwerkbaarheid. Van toepassing op producten die geen extra warmtebehandeling hebben ondergaan en de vereiste sterkte alleen hebben verkregen door harding.

H2- Toestand van uitharding en onvolledig gloeien. Van toepassing op producten waarbij de mate van versteviging de gespecificeerde eisen voor eindproducten overschrijdt en de sterkte wordt verlaagd tot het gespecificeerde doel door onvolledig gloeien. Voor legeringen die natuurlijk zacht worden bij kamertemperatuur, heeft H2 dezelfde minimale eindtreksterkte als de overeenkomstige H3; voor andere legeringen heeft H2 dezelfde minimale eindtreksterkte als de overeenkomstige H1, maar met een iets hogere rek dan H1.

H3- Staat van versteviging en stabilisatiebehandeling. Van toepassing op producten waarvan de mechanische eigenschappen zijn gestabiliseerd na een warmtebehandeling bij lage temperatuur of door verhitting tijdens de verwerking na werkharding. De H3-status is alleen van toepassing op legeringen die geleidelijk verouderen bij kamertemperatuur (tenzij gestabiliseerd).

H4- Staat van uitharding en verfbehandeling. Van toepassing op producten die versteviging hebben ondergaan en onvolledig zijn uitgegloeid als gevolg van verfbehandeling.

Het tweede cijfer na H staat voor de hardingsgraad van het product. Het cijfer 8 staat voor een harde toestand.

Stabilisatiebehandeling: Om het verwekingsfenomeen te voorkomen dat optreedt na langdurige opslag van de legering na koudbewerking, ondergaat het product na koude vervorming een gloeibehandeling bij lage temperatuur (verhitting bij 150℃ gedurende 3 uur). Dit kan de mechanische eigenschappen van de legering die bij kamertemperatuur is opgeslagen stabiliseren.

2.3 Gloeien (O) staat code classificatie

2.3.1 O1- Homogenisatiegloeien.

2.3.2 O2- Onvolledig (gedeeltelijk) gloeien van het product.

2.3.3 O3- Volledig uitgloeien van het product.

Verbrandingskamer:

Temperatuur instellen op temperatuurregeltafel: 200-215℃

Weergegeven temperatuur op temperatuurregeltafel: 190-210℃

Gemeten temperatuur in de oven: 200-210℃

Ventilator rechtsachter: Ingestelde temperatuur voor ventilator: 160-180℃

Weergegeven temperatuur op ventilatormeter: 200-210℃

Gecontroleerde temperatuur in de oven: 200-210℃

Weergave: Weergegeven temperatuur op temperatuurregeltafel: 190-205℃

Gemeten temperatuur in de oven: 200-210℃

Weergave: Weergegeven temperatuur op temperatuurregeltafel: 195-210℃

Gemeten temperatuur in de oven: 200-210℃

Motor (verlies van elektrische energie)

Brander (brandstofverlies)

Energieverbruik voor verwarming (koeloven, verwarmingsoven)

Energieverbruik voor isolatie

Isolatietijd Veroudering ovenstoring (beïnvloedt proceshardheid)

Motorvermogen: 40/55W/h, stroom: 81/98A, spanning: 380V, snelheid: 740/1480r/min

Driefasen asynchrone motor met meerdere snelheden, model YD2808-8/4.

Stroomverdeling voor verouderingsoven

Model XL-21, nominale spanning: 380 V, nominale stroom: 1A.

Vraag: Het verouderingsproces van de verouderingsoven is alleen ingedeeld op basis van de legeringstoestand, maar er zijn geen duidelijke specificaties voor verschillende wanddiktes van dezelfde legering. Wat is het maximale verschil in wanddikte dat samen verouderd kan worden?

Als het materiaal bij de extrusie-uitlaat naar boven krult, moet de opwaartse luchtsnelheid worden verminderd of de bovenste ventilator worden gesloten; als het materiaal bij de extrusie-uitlaat naar beneden krult, moet de neerwaartse luchtsnelheid worden verminderd of de onderste ventilator worden gesloten.

Op basis van gegevens die verzameld zijn tijdens een onderzoek naar het proces voor deze oven, zullen aanpassingen worden gemaakt aan de temperatuurregelparameters tijdens het gebruik.

| Verouderingsproces | Uitvoerend Reglement | ||||||

| Staat van de legering | Wachttijd ℃ | Isolatietijd h | Isolatietijd (gebaseerd op muurdikte) h | Houdtijd temperatuur | |||

| 1,0 mm | 1,0-4,0 mm | 4,0-30 mm | Temperatuurregelmeter ventilator | Verbrandingsmotortemperatuurregelingstabel | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | 2 | 2 | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | 2 | 1 | 230 | 230 |

Opmerking:

Als minstens twee temperatuurregeltabellen (ventilator en brander) de ingestelde temperatuur hebben bereikt, wordt de isolatietijd berekend.

De bepaling van de isolatietijd is gebaseerd op de maximale wanddikte van de profielen in de oven.

Voor profielen met een hogere korfdichtheid is het nodig om de isolatietijd te verlengen.

De verouderingsprocessen voor 6005-T5, 6005A-T5 en T6511 worden allemaal uitgevoerd volgens het T6 systeem.

Als het verouderingsproces voor specifieke variëteiten moet worden aangepast, volg dan de instructies van de procesafdeling.

Bij het gebruik van mallen met twee caviteiten voor extrusie moet de stroomsnelheid van elke caviteit worden aangepast om consistentie te garanderen. Tijdens de extrusie moeten aluminium stroomproblemen in de ingots in de gaten worden gehouden.

Om de GB-5237 standaard onder de knie te krijgen, is het belangrijk om draaiing en toleranties te begrijpen en referentietabellen te kunnen gebruiken. Daarnaast is het cruciaal om bubbels aan het begin en einde van vlakke matrijsprofielen te herkennen en te weten dat combinatiematrijzen, vooral voor pijpen, minder problemen met bubbels kunnen hebben.

7.1 Voor legeringen uit de 6xxx serie kunnen de mechanische eigenschappen niet worden gegarandeerd bij temperaturen onder 500℃ en is de oppervlaktekwaliteit slecht boven 560℃.

7.2 Over het algemeen is de relatie tussen extrusiesnelheid en temperatuur als volgt: hoge snelheid bij lage temperatuur, lage snelheid bij hoge temperatuur. De extrusiesnelheid moet zo veel mogelijk verhoogd worden, met temperaturen die ingesteld zijn op de ondergrens in de tabel, maar de uitlaattemperatuur moet voldoen aan de gespecificeerde eisen.

7.3 Voor matrijzen met grote extrusieparameters, vooral die met veel runner gaten, moeten de matrijs- en aluminiumstaaftemperaturen op de bovengrens worden ingesteld. De snelheid moet echter verlaagd worden in de latere extrusiestadia.

7.4 Voor speciale mallen met een koellichaamprofiel moet de temperatuur van de mal hoger zijn dan 480℃ en de temperatuur van de aluminium staaf hoger dan 530℃.

7.5 De normen voor mechanische prestaties verschillen per land en zijn gerelateerd aan de dwarsdoorsnede van de profielen. Als de mechanische prestaties niet voldoen aan de eisen in de tabel, moet het technisch personeel de relevante nationale normen raadplegen of contact opnemen met de klant om te bepalen of het gekwalificeerd is of moet worden vrijgegeven. Mechanische prestaties kunnen worden uitgevoerd volgens technische afspraken als er specifieke gebruikerseisen zijn.

6463-T5 homogene staven moeten worden geëxtrudeerd bij lage temperatuur en hoge snelheid (460-480℃).

8.1 Mechanische oppervlaktekrassen veroorzaakt door mallen zijn een veel voorkomend probleem.

8.2 Problemen zoals snij- en transfersegmentatie die krassen, schaafplekken, witte lijnen, heldere lijnen, krimpsporen, wol trekken, randen, golven, verdraaiing, geometrische maatafwijkingen, valse krassen en sinaasappelhuid veroorzaken, komen vaak voor.

Het oppervlakte-effect na behandeling kan worden onderverdeeld in: a. Helder oppervlak b. Halfmat oppervlak c. Mat oppervlak

Het principe van polijsten is om de uitstekende delen te verwijderen door plastische vervorming te creëren op het oppervlak van het materiaal door middel van mechanisch slijpen, waardoor een glad en gepolijst oppervlak wordt verkregen. Over het algemeen worden doekschijven, wolschijven, schuurpapier enz. gebruikt.

De polijstproces wordt over het algemeen onderverdeeld in drie stappen: grof polijsten, medium polijsten en fijn polijsten.

Grof polijsten: Het oppervlak polijsten met een harde schijf, die een bepaald schurend effect heeft op het substraat dat al dan niet gepolijst is.

Medium polijsten: Met behulp van een hardere polijstschijf voor verdere verwerking na het ruw polijsten, kan het de krassen verwijderen die zijn achtergelaten door het ruw polijsten.

Fijn polijsten: De laatste stap van het polijsten, met behulp van een zachte schijf om een spiegelend oppervlak te verkrijgen met helder licht, en heeft weinig effect op het slijpen van het substraat.

10.1 Rechtlijnig tekenen verwijst naar de methode om rechte lijnen te bewerken op het oppervlak van een aluminium plaat door middel van mechanische wrijving.

10.2 Willekeurig trekken is een soort mat draadpatroon dat wordt verkregen door de aluminium plaat heen en weer te bewegen onder een roterende koperen draadborstel.

10.3 Spiraalpolijsten, ook wel spinpolijsten genoemd, is een draadpatroon dat wordt verkregen door het roteren en polijsten van het oppervlak van een aluminium of gelegeerde plaat met een cilindrische vilt- of korundnylonschijf gemonteerd op een boormachine en gemengd met polijstvet verdund met kerosine.

10.4 Draadtrekken gebeurt met een machine.

11.1 Waarom zijn er zware mechanische krassen bij extrusie bij lage temperatuur en hoge snelheid?

Dit kan te wijten zijn aan het schrapen van het matrijsoppervlak tijdens het vullen en de initiële laminaire extrusiefase, wat resulteert in zware mechanische krassen tijdens latere extrusie.

11.2 Waarom zijn er nog steeds defecten zoals mechanische krassen bij extrusie bij hoge temperatuur en lage snelheid?

Dit kan te wijten zijn aan een hoge staaftemperatuur, die ernstige turbulentie veroorzaakt tijdens de extrusie, waardoor een groot aantal oxides en onzuiverheden aan het oppervlak van de ingot naar het midden stromen, waardoor het oppervlak van het profiel niet goed is.

12.1 Combinatiemallen worden op basis van hun structuur in twee soorten verdeeld: combinatiemallen van het brugtype en combinatiemallen van het runnertype. Combinatiemallen van het brugtype staan meestal bekend als tongvormige mallen, terwijl combinatiemallen van het loopwerk-type gewoon combinatiemallen worden genoemd.

12.2 Tongvormige mallen vereisen minder extrusiekracht en zijn geschikt voor het extruderen van holle profielen van legeringen die niet gemakkelijk vervormen en kleine binnengaten hebben.

12.3 Combinatiemallen zijn geschikt voor het extruderen van grote en middelgrote holle profielen met complexe vormen en grotere afmetingen van de binnenholte gemaakt van legeringen die gemakkelijk vervormen.

12.4 De holle profielen geëxtrudeerd met behulp van combinatiemallen vertonen duidelijke lasnaden in hun macrostructuur, en het aantal lasnaden is gelijk aan het aantal metaalstrengen waarin de staaf is verdeeld.

12.5 Om lassen van hoge kwaliteit te verkrijgen, moet de druk in de mal worden verhoogd en moet een iets grotere extrusiecoëfficiënt worden gekozen. Het is raadzaam om een hogere extrusietemperatuur te gebruiken en de extrusiesnelheid mag niet te hoog zijn.

12.6 Bij de inspectie van holle profielen zijn de oppervlaktekwaliteit, geometrische afmetingen, mechanische eigenschappen en inwendige structuur gelijk aan die van gewone profielen. Voor holle profielen die in belangrijke onderdelen worden gebruikt, geldt echter dat hun laskwaliteit moet worden geïnspecteerd en de snijlengte mag niet minder zijn dan 500-1000 mm.

13.1 Typische kristalstructuren van ingots van aluminiumlegeringen zijn fijne kristalbanden aan het oppervlak, zuilvormige kristalbanden en gelijkvormige kristalbanden in het midden.

13.2 In blokken van aluminiumlegeringen zijn er drie veel voorkomende vormen van aluminiumkorrels in vaste oplossing:

a. Gelijkvormige kristallen in korrelvorm

b. Langwerpige zuilvormige kristallen

c. Vederachtige kristallen in een dunne plaatvorm.

13.3 Onder constante legeringssamenstelling en andere omstandigheden neemt de breedte van het zuilvormige kristalgebied toe met de toename van de giettemperatuur. De grootte van equiaxed korrels neemt af als de giettemperatuur afneemt. Als de giettemperatuur constant is, neemt het zuilvormige kristalgebied af met de toename van legeringselement inhoud.

13.4 Raffinagebehandeling: Het is een proces waarbij de dispersie van de structuur van het metaal of de legering wordt vergroot en de organisatie ervan wordt verbeterd met een kleine hoeveelheid speciale additieven (raffineermiddelen). Het wordt ook raffinagebehandeling of incubatiebehandeling genoemd.

14.1 Oxide wanddikte

a. Zure zandoxidatie: ±0,1 mm vereist

b. Zilver-witte oxidatie: ±0,1mm vereist

c. Gepolijste oxidatie: ±0,1 mm vereist

d. Zandstraaloxidatie: -0,08 tot +0,1 mm vereist

e. Oxidatie draaipatroon: -0,08 tot +0,1 mm vereist

f. Alkalische etsoxidatie: -0,05 tot 0,15 mm vereist

14.2 Elektroforetische wanddikte

a. Vlakke elektroforese: ±0,1 mm vereist

b. Zandstralen elektroforese: ±0,1 mm vereist

c. Gekleurde alkali-etsen elektroforese: -0,05 tot +0,1 mm vereist

14,3 Spuitcoating wanddikte

a. Algemene spuitcoating: -0,15 tot +0,05 mm vereist

b. Rimpelspraycoating: -0,15 tot +0,05 mm vereist

c. Houtnerf spuitcoating: -0,15 tot +0,05 mm vereist

d. Fluorkoolstof spuitcoating: -0,12 tot +0,07 mm vereist

14,4 Export substraat wanddikte

a. De op de tekening aangegeven wanddiktetolerantie wordt uitgevoerd.

b. Als de wanddiktetolerantie niet is opgegeven, wordt de nationale standaard wanddiktetolerantie kolom 2 uitgevoerd.

c. Voor volledig gesloten holle profielen wordt de nationale standaard wanddiktetolerantie kolom 3 uitgevoerd (behalve voor ronde buizen uit de SOMA-serie).

Opmerking: De tolerantie voor de wanddikte op de tekening en het productieplan is de tolerantie van het eindproduct. De tolerantie op de wanddikte van het geëxtrudeerde substraat moet worden aangepast aan de verschillende oppervlaktebehandelingsmethoden.

Begin voor aluminium over het algemeen met schuurpapier korrel 0 en ga dan naar 400#, 600#, 800#, 1000#, 1200#. Tijdens het slijpen wordt één type schuurpapier in één richting gebruikt.

Bij het overschakelen naar het volgende schuurpapier moet de slijprichting loodrecht op de vorige staan, wat gunstig is om te zien of er diepe krassen zijn van de vorige slijpfase.

Om te voorkomen dat harde deeltjes of grote stukken metaal afbladderen tijdens het slijpen, kan een dun laagje was op het schuurpapier aangebracht worden. Dit maakt het slijpen zacht en produceert een beter metallografisch oppervlak. Ga tijdens het slijpen goed zitten en oefen gelijkmatige kracht uit. Het preparaat moet vierkant en vlak zijn.

H2SO4, HNO3 en HF worden gemengd en er wordt een L-vormige kathode van roestvrij staal of aluminiumplaat gebruikt. Afhankelijk van de grootte van het monster wordt een geschikte spanning gekozen. Het voltage en de polijsttijd moeten strikt gecontroleerd worden tijdens elektrolytisch polijstenOver het algemeen ongeveer tien seconden.

Spoel na het polijsten met schoon water, vervolgens met ethanol en gebruik dan verdund salpeterzuur om corrosieproducten van het oppervlak te verwijderen, gevolgd door spoelen met schoon water en drogen aan de lucht.

De vergroting kan 1000 keer worden bereikt. De grove scherpstelknop zit aan de linkerkant en de fijne scherpstelknop zit aan de rechterkant, bovenaan het horizontale bewegende apparaat en de aan/uit-schakelaar. Er zit een liniaal op het oculair aan de rechterkant om het weefsel en de fase nauwkeurig te positioneren. De rechter tracker kan direct voor fotografie worden gebruikt.

Bij het verwerken van foto's moet vuil over het algemeen worden verwijderd. Trillingen van de werkbank of het lichaam tijdens het werk kunnen ervoor zorgen dat de waargenomen en gefotografeerde fasen wazig lijken. Voor weefselanalyse zijn er over het algemeen veel dendrieten in elke korrel en zijn er verschillende hoeveelheden neerslag aanwezig op de korrelgrenzen. Na corrosie van het monster met gemengd 3-sterk zuur verschijnt de aluminium matrix als wit, de neergeslagen fasen verschijnen als zwart-grijs en de korrelgrenzen verschijnen als grijze lijnen in het gezichtsveld.

Inkomende inspectie → batching → koude oven voorverwarmen → laadoven → smelten → afschuimen → bemonstering en testen van smeltoven → raffinage → bemonstering en testen van houdoven → raffinage afschuimen → houdoven → gieten → inspectie van ronde ingots → snijden in staafformaat → volgordeschakeling

Kwaliteit 1, korrelgrootteverhouding 1:1, gemiddeld korreloppervlak 0,026 mm2

Kwaliteit 2, korrelgrootteverhouding 1:1, gemiddeld korreloppervlak 0,40 mm2

Kwaliteit 3, korrelgrootteverhouding 1:1, gemiddeld korreloppervlak 1,20 mm2

Kwaliteitsklasse 4, korrelgrootteverhouding 1:1, gemiddeld korreloppervlak 2,60 mm2

Kwaliteit 5, korrelgrootteverhouding 1:1, gemiddeld korreloppervlak 8,0 mm2

Kwaliteitsklasse 6, korrelgrootteverhouding 1:1, gemiddeld korreloppervlak 16mm2

Graad 7, korrelgrootteverhouding 1:1, gemiddeld korreloppervlak 36mm2

Kwaliteitsklasse 8, korrelgrootteverhouding 1:1, gemiddeld korreloppervlak 80mm2

Afvoertemperatuur: 735-770℃

Houdbaarheid: 30-40min

Giettemperatuur: 715-745℃

Gietsnelheid: diameter 80mm, 200-220mm/min

Gietsnelheid: diameter 100mm, 180-200mm/min

Gietsnelheid: diameter 120mm, 155-175mm/min

Gietsnelheid: diameter 151 mm, 120-140 mm/min

Gietsnelheid: diameter 174mm, 95-115mm/min

Gietsnelheid: diameter 198 mm, 80-100 mm/min

Gietsnelheid: diameter 275mm, 60-80mm/min

Gietsnelheid: diameter 310 mm, 60-75 mm/min

Gietsnelheid: diameter 370mm, 50-65mm/min

Gietsnelheid: diameter 446mm, 40-55mm/min