Heb je je ooit afgevraagd waarom afschrikolie cruciaal is bij warmtebehandeling? Dit artikel gaat in op de principes en methoden voor het selecteren van de juiste afschrikolie, met de nadruk op de rol ervan bij het regelen van de koelsnelheden om de gewenste metaaleigenschappen te bereiken en tegelijkertijd vervorming en scheuren te minimaliseren. U leert meer over koelcurves, de invloed op hardheid en hoe u verschillende technische vereisten in evenwicht kunt brengen. Deze gids zorgt ervoor dat u weloverwogen beslissingen kunt nemen over de beste afschrikolie voor uw behoeften.

Het warmtebehandelingsproces bestaat meestal uit drie fasen: verhitten, vasthouden en afkoelen.

Door verhitting wordt pareliet omgezet in austenieten de wachtfase wordt gebruikt om volledige austenitisatie te garanderen.

De koelmethode hangt af van het proces, voornamelijk het regelen van de koelsnelheid, wat resulteert in pareliet, bainiet, martensiet of een mengsel van structuren, afhankelijk van de koelsnelheid.

Typisch wordt martensiet geproduceerd tijdens het afschrikken en getemperd martensiet (bij lage temperaturen), troostiet (bij gemiddelde temperaturen) en sorbiet (bij hoge temperaturen) worden geproduceerd op basis van verschillende hardingstemperaturen na het afschrikken.

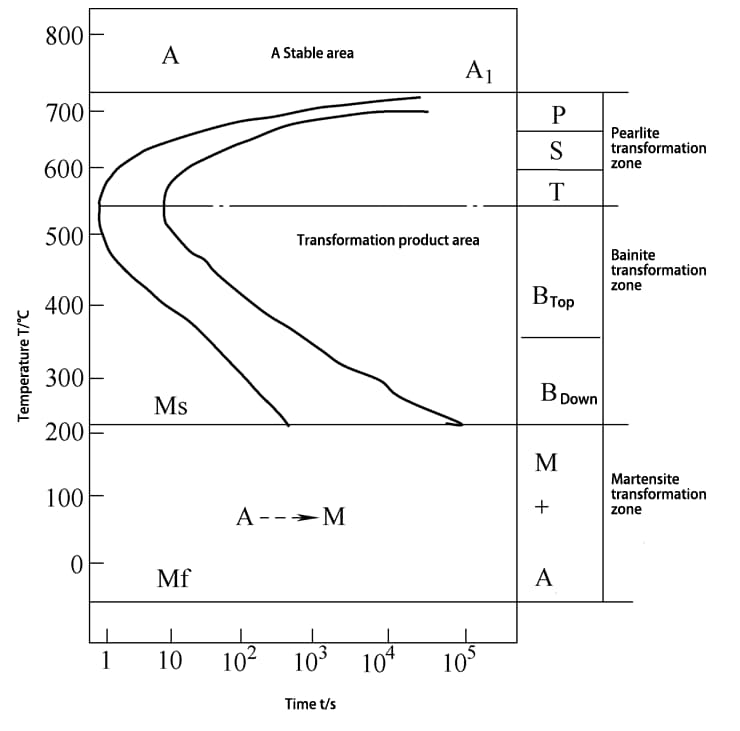

De isotherme transformatiecurve voor eutectoïde staal is afgebeeld in figuur 1, die in wezen de inoculatietijd, de voltooiingstijd van de transformatie en de transformatieproducten weergeeft die nodig zijn voor de transformatie van eutectoïde staal bij verschillende temperaturen.

Fig. 1 Isotherme transformatiecurve van eutectoïde staal

Bij de productie van warmtebehandelingen wordt in veel gevallen continue koeling gebruikt in plaats van een stapsgewijs isothermisch afschrikproces.

Quenching vereist dat de koelsnelheid van de martensietstructuur moet hoger zijn dan de kritische koelsnelheid. De oppervlaktekoelsnelheid van het onderdeel is meestal hoger dan de kernkoelsnelheid.

Een van de principes voor het selecteren van een quenching olie is dat deze een koelsnelheid moet bieden die hoger is dan de kritische koelsnelheid om martensiet te produceren tijdens het afschrikken. Daarnaast is het belangrijk om rekening te houden met het minimaliseren van vervorming en het vermijden van scheuren.

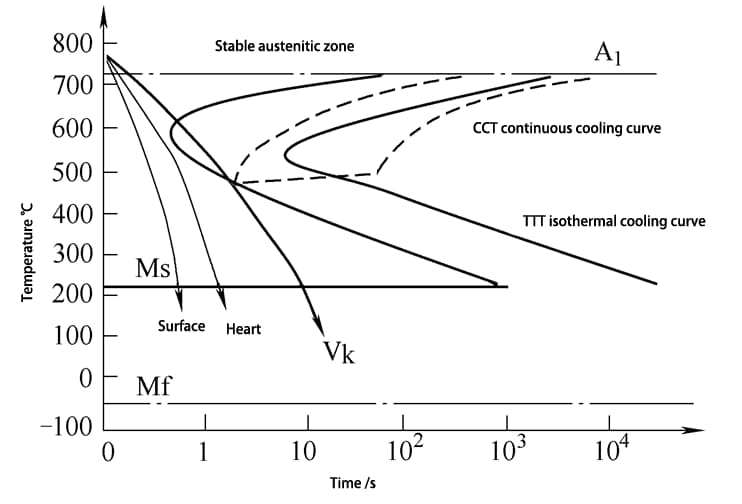

De koelsnelheid moet gematigd en niet te hoog zijn, zoals getoond in Figuur 2.

Fig. 2 TTT-curve en CCT-curve van eutectoïd koolstofstaal

Volgens de wet van de koeltransformatie van staal wordt verwacht dat de koelsnelheid hoog zal zijn in het gebied van de kritieke temperatuur en dat het staal door de neus van de C-curve zo snel mogelijk om transformatie naar een pearliet- of bainietstructuur te voorkomen.

In het gevaarlijke gebied, waar de martensiettransformatie begint, moet de koelsnelheid worden vertraagd om de vervorming en zelfs scheuren te verminderen die worden veroorzaakt door de structurele spanning die wordt gegenereerd door de structurele transformatie.

Dit is het geval bij dubbel vloeibaar afkoelen, waarbij eerst in water wordt afgekoeld en daarna in olie.

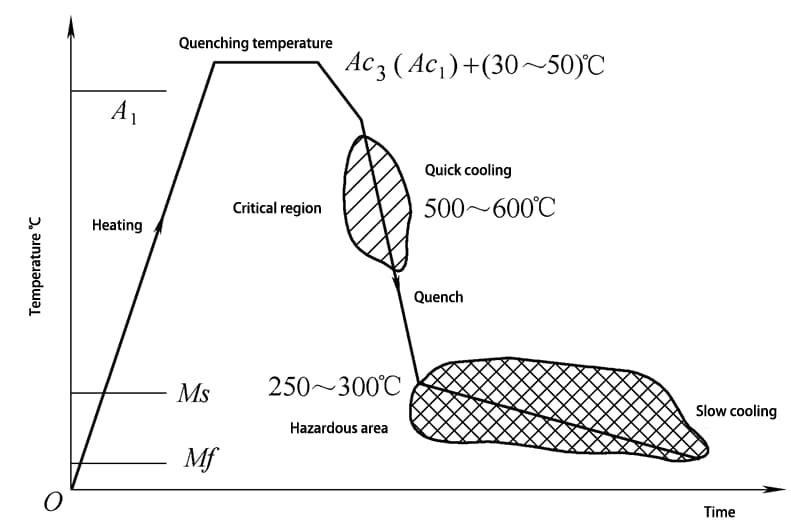

Voor blussen met één vloeistof moet het koelmedium de volgende koeleigenschappen hebben: snelle koeling in het kritische temperatuurgebied en langzame koeling in het gevaarlijke temperatuurgebied.

Het tweede principe voor het selecteren van een quenching olie is zorgen voor snelle afkoeling bij hoge temperaturen en langzame afkoeling bij lage temperaturen, waarbij rekening wordt gehouden met de eisen voor hardheid en vervorming, zoals weergegeven in Figuur 3.

Fig. 3 Schematisch diagram van de ideale afschrikmethode

De blusolie voor warmtebehandeling moet de hierboven beschreven koeleigenschappen bezitten.

De koelsnelheid van onderdelen moet snel zijn in het kritische temperatuurgebied en langzaam in het gevaarlijke temperatuurgebied.

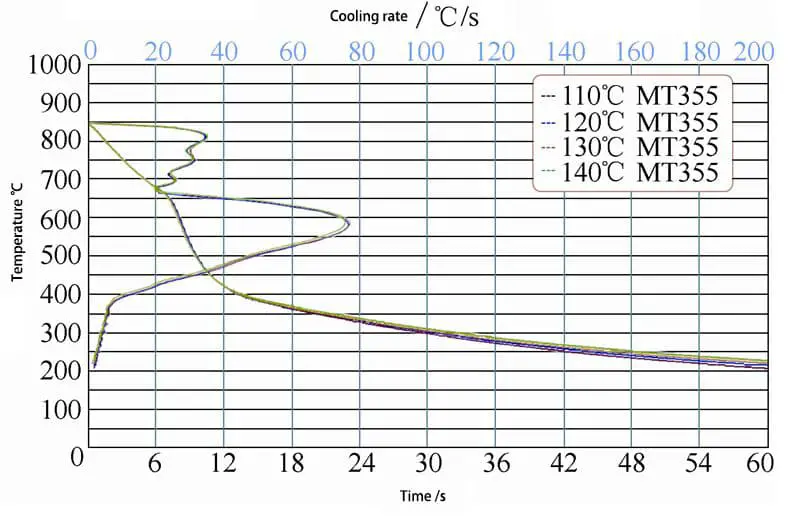

Figuur 4 toont de karakteristieke koelcurve van de Houghton MT355 blusolie bij verschillende olietemperaturen en toont het verband tussen de koeltijd van het monster, de koelsnelheid en de temperatuur, evenals het koelvermogen van de blusolie bij verschillende temperaturen.

Fig. 4

De kritische koelsnelheid voor verschillende materialen varieert en ook de hardheidsvereisten voor onderdelen verschillen afhankelijk van het beoogde gebruik.

Daarnaast variëren ook de eisen voor precisie en vervormingscontrole voor onderdelen, dus is het noodzakelijk om een blusolie met een geschikte koelsnelheid te kiezen op basis van de werkelijke hardheidseisen en het proces en de technische eisen voor vervormingscontrole.

Zodra de dovende olie is geselecteerd, moeten diverse controlemaatregelen zoals dovende temperatuur, olietemperatuur, het mengen het koelen snelheid en tijd, olie het voeden tijd, enz. worden aangepast door de kwaliteit van grondstoffen (deel en oliematerialen), het combineren van het het aanmaken proces na het doven, het aanmaken temperatuur, en het aanmaken tijdparameters, om aan de hardheids en metallografische structuurvereisten van de delen te voldoen.

De vervorming door warmtebehandeling moet binnen een redelijk bereik blijven door de procesparameters voor warmtebehandeling aan te passen en te controleren en door koude en warme verwerking te coördineren.

Het principe van het selecteren van de afschrikolie in het afschrikproces voor warmtebehandelingen is besproken: de olie moet een koelvermogen hebben dat de vereiste hardheid bereikt, met een snelle afkoelsnelheid en zonder scheuren.

Bovendien moet de vervorming tijdens de warmtebehandeling binnen een redelijk bereik blijven, waardoor een lagere koelsnelheid nodig is. Het doel is om een optimale balans te vinden tussen deze tegenstrijdige eisen.

Deze behoefte aan verschillende koelsnelheden hangt af van het temperatuurbereik. Dit vormt de leidraad bij de ontwikkeling van olie voor warmtebehandeling.

Vanwege beperkingen in de detectieomstandigheden is een ruwe selectie van de blusmiddel kan worden gemaakt op basis van algemene kennis en ervaring in het productieproces van warmtebehandeling. Verdere verificatie kan worden gedaan door middel van testen.

Het wijdverbreide gebruik van koelingskarakteristieke instrumenten biedt een middel om de koelprestaties van verschillende blusoliën te analyseren en te vergelijken, wat helpt om het selectieproces te optimaliseren.

Voorwaardelijk testen of uitbesteden van testen, of oliemaatschappijen vragen om testgegevensrapporten te leveren over de koeleigenschappen van blusolie, kan een wetenschappelijke basis bieden voor het selecteren van de beste blusolie.

Door deze methode te gebruiken, zijn er veel opties voor quenching oliën die voldoen aan de vereisten voor gebruik.

Op basis van de werkelijke productieomstandigheden en het kwaliteitsbeleid van het bedrijf moet de meest geschikte blusolie worden geselecteerd door middel van een uitgebreide vergelijking die niet alleen rekening houdt met de vereisten voor de koelprestaties, maar ook met andere technische indicatoren.

Het selectieproces moet rekening houden met de stabiliteit en oxidatiebestendigheid van de blusolie, de herhaalbaarheid en reproduceerbaarheid van de koelprestaties, helderheid, veiligheid en kosten.

Er moet worden voldaan aan de technische vereisten voor blusolie, zoals beschreven in QB/T0001-2007, JB/T7951 en SH/T0220, op het gebied van kinematische viscositeit, vlampunt, ontstekingspunt, vocht, vloeipunt, corrosie, helderheid, verzadigde dampdruk (voor vacuümblusolie), thermische oxidatiestabiliteit, koelprestaties, maximale koelsnelheid en koeltijd tijdens warmtebehandeling.

Het principe en de methode voor het selecteren van de blusolie zijn hierboven beschreven.

De koelprestaties van blusolie worden beïnvloed door veel factoren, waaronder de basisolie en additieven, en bestrijken een breed bereik.

Afschrikken is een cruciale stap in het warmtebehandelingsproces en moet met grote zorg worden gekozen.

Na het analyseren en vergelijken van verschillende opties kan een voorlopige aanbeveling voor een blusolie worden gedaan. Deze aanbeveling moet vervolgens worden geverifieerd door middel van testen en een overweging van de prestaties in de industrie, feedback uit de markt en technische vereisten, veiligheid, kwaliteit, kosten en andere factoren. Ten slotte kan de keuze van de blusolie worden bepaald.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.