Stelt u zich eens voor: een revolutie in productie-efficiëntie met machines die bijna levend lijken in hun precisie. Productielijnen voor stansen met hoge snelheid transformeren de manier waarop we produceren en bieden ongeëvenaarde snelheid en nauwkeurigheid. Dit artikel onderzoekt hoe deze geautomatiseerde lijnen werken, wat hun belangrijkste onderdelen zijn en welke voordelen ze bieden voor moderne productie. Lees hoe geavanceerde technologie de kosten drukt, de kwaliteit verhoogt en nieuwe standaarden zet voor industriële productie.

De snelle ontwikkeling van wetenschap en technologie heeft de productie-efficiëntie sterk verbeterd, wat wordt weerspiegeld in de voortdurende verbetering van de automatisering van de apparatuur in de stempelende productielijn, die de stempelende productie met een hoge productie-efficiëntie naar een nieuwe hoogte bevordert, en de productkwaliteit kan verbeteren en de productiekosten per stuk kan verlagen onder de voorwaarde van massaproductie.

Op dit moment gebruiken de meeste stansateliers in autofabrieken hoge snelheid automatische stempellijnen.

Er zijn grote verschillen in de mate van automatisering van deze productielijnen, dus de maat is anders en er is nog veel ruimte voor verbetering.

De maximale productiesnelheid van de stempellijn die gebruik maakt van servo directe aandrijftechnologie die officieel is aangenomen door een vooraanstaande Duitse autofabrikant heeft 23 keer/min bereikt.

De stempelende productielijn kan de stempelende productie van autopanelen en andere grote gevormde delen realiseren.

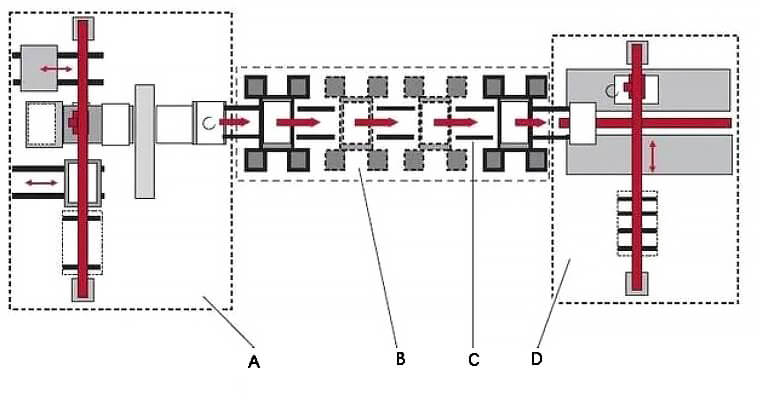

Zoals te zien is in Fig. 1, bestaat de stempellijn van de hele voertuigfabriek uit een lijnkopsysteem (A), een grote pers (B), verwerkingsapparatuur (C) en een lijnstaartsysteem (D).

Vergeleken met de traditionele handmatige productielijn met een zeer lage efficiëntie, kan de toepassing van automatische apparatuur de kosten verlagen en de efficiëntie verhogen.

De hoofdlaadeenheid pakt de hoofdlaadeenheid uit en transporteert de plaatmetaal naar de grijppositie van het eerste afhandelingsapparaat, dat volledig bestaat uit:

2 ladende metalen platenwagens (met instelbare magnetische scheider), materiaalhoogtedetector (die op de platenwagen of op de balk van de ontstapelhand kan worden geplaatst), eindmateriaaldetector, ontstapelhand (manipulator of robot), servovoedingsapparaat (meestal magnetische transportband), dubbel materiaaldetectieapparaat, scanner, platenwasser, platenoliemachine, centreertafel en toebehoren servobesturing systeem.

Nu bespreken we de scanner en de bijbehorende technologieën.

De stempelproductielijn kan normaal en snel werken om onderdelen van hoge kwaliteit te produceren. Snel en nauwkeurig uitlijnen van plaatmateriaal is essentieel.

Door scanner- en beeldscantechnologie te gebruiken in het optische centreerplatform kan de grijpnauwkeurigheid van de apparatuur worden verbeterd en het storingspercentage worden verlaagd.

Bij gebruik van verschillende verwerkingsapparatuur is de toepassing van de scanner anders.

Fig. 2 toont een opstellingsmodus waarin A de scanner is en B het centreerplatform.

In de stanslijn waar de mechanische arm wordt gebruikt om de onderdelen te grijpen, omdat de stansonderdelen zich altijd op het vaste hoogtevlak van de bovenkant van de transportband bevinden, is de toepassing van deze technologie eigenlijk een kwantitatieve analyse van de offset van de onderdeelpositie op een tweedimensionaal vlak.

Door de scanner verticaal op de balk te plaatsen, kan het beeld dat door het vel gaat worden geregistreerd, waarna het beeld kan worden doorgestuurd naar de scannerbesturing.

Door de standaardpositie en de werkelijke positie met elkaar te vergelijken, kan het overeenkomstige signaal naar de middenconsole worden gestuurd, die de servomotor aanstuurt om de overeenkomstige actie uit te voeren om de nauwkeurigheid van de velpositie te garanderen die door het daaropvolgende afhandelingsapparaat wordt gegrepen.

Als het proces de oppervlaktereinheid van het plaatmetaal vereist, kan het ook direct beoordelen of er een overmatige olievlek is door het beeld van het plaatmetaal te analyseren.

Als de dwarsbalkrobot wordt gebruikt als hanteringsapparatuur tussen de persen, kunnen de zes assen van de robot zelf, aangevuld met de toevoeras in lengterichting van de ligger en de draagas van de eindopname, ervoor zorgen dat de hanteringsapparatuur een zeer hoge mate van vrijheid heeft, zodat de grijphouding kan worden aangepast aan de offset van het plaatmateriaal.

De door de scannerregelaar berekende afwijkingsvector tussen de onderwijspositie van de plaat en de werkelijke positie wordt via de veldbus doorgestuurd naar het robotbesturingssysteem om de robot nauwkeurig te laten grijpen.

In de stansproductielijn is de pers de uitrusting die de grootste invloed heeft op de kwaliteit van de gevormde onderdelen.

Door redelijke parameters in te stellen voor elk onderdeel, kunnen verschillende autopanelen die voldoen aan de ontwerpeisen worden gestempeld.

Pers kan worden onderverdeeld in de mechanische pers en hydraulische pers volgens het werkingsprincipe. De hydraulische pers is een machine die Pascal-principe en vloeistofdruk om kracht over te brengen, terwijl de mechanische pers de draaiende beweging van de motor omzet in de verticale beweging van de schuif door middel van de mechanische structuur (zoals een kruk-drijfstang).

Vergeleken met mechanische persen is de hydraulische pers heeft de voordelen van grote werkdruk, groot instelbaar bereik van werkslag, maximale drukuitgang bij elke positie van de slag, traploze snelheidsaanpassing enzovoort, maar het heeft grote tekortkomingen in de werkfrequentie.

In de stempelende productielijn die door de voertuigfabriek wordt geproduceerd, is de hydraulische pers niet van toepassing wegens de vereisten van de productie.

Mechanische persen kunnen worden onderverdeeld in servopers (ook bekend als CNC-pers) en algemene mechanische pers.

De traditionele mechanische pers regelt de snelheid van de wisselstroommotor door middel van frequentieregelaargebruikt een vliegwiel om energie op te slaan en een koppeling om de krachtoverbrenging te regelen.

De drukcurve is over het algemeen sinusoïdaal, dat wil zeggen dat de nominale tonnage altijd wordt bereikt vóór het onderste dode punt, en de slag is vast en instelbaar.

De servopers maakt gebruik van servotechnologie en traditionele mechanische technologie om de beweging van de schuif te regelen via een complex elektrisch besturingssysteem.

De servopers kan de snelheid en druk van een bepaalde positie in de schuifslag willekeurig programmeren en kan ook bij lage snelheid de nominale ton van de pers bereiken.

Sommige persfabrikanten in binnen- en buitenland hebben op dit gebied successen geboekt en gecommercialiseerde producten gelanceerd, die "de derde generatie pers" worden genoemd.

Servopers is ongetwijfeld een belangrijke richting in de ontwikkeling van vormapparatuur. De voordelen worden weergegeven in tabel 1.

Tabel 1 voordelen van servopersen

| Uiterst nauwkeurig | De schuifstand is instelbaar (servobesturing en positie terugkoppelende apparaatbesturing) en de algemene positienauwkeurigheid kan 0,01 mm bereiken. |

| Flexibiliteit en intelligentie | Door gebruik te maken van een servomotor in plaats van een gewone inductiemotor kunnen willekeurige schuifkarakteristieken worden verkregen en kan de bijbehorende procescurve worden geoptimaliseerd. |

| Optimalisatie van overdracht | Faxontvangst maakt geen gebruik van tussenliggende transmissieapparaten zoals koppeling en vliegwiel, wat trillingen, geluid (ongeveer 159% kan worden verminderd met 250) en energieverlies vermindert en gemakkelijk te onderhouden is. |

| De levensduur van apparatuur en de werkefficiëntie verbeteren | De structuur is eenvoudig, de levensduur van de matrijs kan worden verhoogd tot drie keer, en de levensduur van de apparatuur kan ook worden verbeterd: de eigenschap van verstelbare slag verbetert sterk de arbeidsefficiëntie. |

Lichtgewicht is een van de ontwikkelingsrichtingen van de auto.

Lichtgewicht van auto's is om het gewicht van het voertuig te verminderen, het brandstofverbruik te verlagen, de uitstoot van schadelijke stoffen te verminderen en het vermogen van auto's te verbeteren, maar zorg ervoor dat de kracht en veiligheid van auto's niet worden verminderd.

Bij het stempelen is de selectie van staal met ultrahoge sterkte een belangrijke manier om het lichtgewicht van auto's te realiseren.

Bij kamertemperatuur heeft ultrasterk staal een lage plasticiteit en is het moeilijk te vervormen.

Door de beperkingen van koudstempelen is het moeilijk om problemen op te lossen zoals stansscheuren, geometrische nauwkeurigheid, rimpeling en terugvering.

Het productieproces van koud stempelen is moeilijk om te voldoen aan de eisen van vormnauwkeurigheid.

Daarom ontstond de warmdruktechnologie.

Deze technologie is om het blad te verwarmen tot boven de austenitizing temperatuur, dan druk op en vorm, tegelijkertijd, afschrikken in de pers bij een koelsnelheid groter dan 27 ℃ / s te verkrijgen martensietzodat de gestempelde onderdelen kunnen voldoen aan de eisen op het gebied van mechanische eigenschappen en maatnauwkeurigheid.

De voor- en nadelen van verschillende verwarmingsmethoden zijn als volgt:

(1) Stralingsverwarming heeft de voordelen van een lage warmtebenuttingsgraad, een groot ruimtebeslag en hoge kosten.

(2) Geleidingsverwarming (weerstandseffect), slechte verwarmingsuniformiteit en hoge eisen voor plaatmateriaal.

(3) Inductieverwarming (elektromagnetische inductie), hoge warmtebenutting, snelle snelheid en kleine ruimte.

Vanwege technische redenen, op dit moment, het verwarmingsmateriaal van het stempelen productielijn keurt in principe straling verwarming oven.

Bijna 100 binnenlandse bedrijven hebben warm stempelen productielijnen, die TS1500 automotive panelen kunnen produceren.

Tegen de achtergrond van het bredere toepassingsperspectief van ultrasterk staal, is het warm stempelen van apparatuur en technologie ook een belangrijke ontwikkelingsrichting.

Over het algemeen heeft de transportapparatuur minstens vier bewegende assen.

Door het vooraf aanleren van de positie van plaatmetaal en het gebruik van de speciale eindpickup voor elk onderdeel, wordt de behandeling van plaatmetaal op de stempelproductielijn gerealiseerd, die voornamelijk is onderverdeeld in manipulator en robot.

Fig. 3 toont een vier assen manipulator voor persverwerking.

De automatische besturingssoftware identificeert de positie van de glijder van de bovenpers en bevestigt dat er op deze positie geen interferentie is in de materiaalgrijper van de manipulator.

Vervolgens bestuurt het uitgangssignaal de manipulator om naar de leerpositie van het onderdeel te bewegen.

De vacuümgenerator op de eindopname zorgt voor het oppakken en neerlaten van de plaat door middel van luchtzuigen en blazen, zodat werkstukken automatisch tussen persen worden verplaatst.

De productielijn van de manipulator kan ook worden onderverdeeld in een enkele armlijn en een dubbele armlijn.

Vergeleken met een enkele armlijn heeft een dubbele armlijn een hogere efficiëntie en minder fouten.

Op dit moment zijn er al veel hoofdmotorfabrieken in gebruik genomen en er wordt verwacht dat ze in de toekomst op grotere schaal zullen worden gebruikt.

Wanneer de robot wordt gebruikt als het behandelingsmateriaal van het stempelen van delen, vergeleken met de manipulator, heeft de robot meer vrijheidsgraden, complexere structuur en groot verschil in kosten.

De crossbar robot is een typisch product. De robot combineert dwarsbalktechnologie en robottechnologie om 8 bewegende assen en een hogere productie-efficiëntie te bereiken.

Bij sommige speciale gelegenheden, zoals de transformatielijn van handmatige productie of beperkt door andere problemen op locatie, heeft de lay-outrobot zijn unieke voordelen.

De afwerkpers van de productielijn van een autofabriek gebruikt een FANUC robot als laad- en losapparatuur.

Het lijnstaartsysteem (ook bekend als het lijnstapelsysteem) transporteert het plaatwerk dat door de laatste manipulator is getransporteerd naar de gespecificeerde positie en zorgt vervolgens voor het inlijsten en opslaan.

Het traditionele tailsysteem maakt meestal gebruik van een transportband om onderdelen te transporteren (vergelijkbaar met de hoofdtransportband) en vervolgens handmatig in te lijsten, waarna het materiaalframe wordt opgeslagen met een vorkheftruck.

Omdat de slag van de automatische stempellijn in principe 10 stuks/min kan bereiken, en een enkel stapelstation over het algemeen niet aan de eisen kan voldoen, zullen de meeste productielijnen de afgewerkte producten omleiden, en vervolgens het vel in het materiaalkader laden nadat de deelkwaliteit handmatig of met behulp van apparatuur is gecontroleerd.

Op dit moment is het staartstation een van de belangrijkste menselijke stations in de stempelproductielijn, en de werkintensiteit is hoog, wat niet bevorderlijk is voor de ergonomie, en de frequente overdracht van materiaalkader door vorkheftrucks heeft ook een zeker botsingsrisico.

Dit bericht introduceert volwassen automatische tractie-apparatuur - AGV trolley, die een hoge mate van automatisering, klein volume en eenvoudige bediening heeft.

De trolley is uitgerust met elektromagnetische of optische automatische geleiders, die langs het gespecificeerde geleidingspad kunnen rijden, en het pad kan worden bestuurd door de computer of elektromagnetische baan.

De redelijke opstelling van de AGV trolley in het lijnstaartsysteem kan de automatiseringssnelheid verbeteren en het risico van mens-machine-interferentie verminderen.

De automatisering van de stempelproductielijn is sterk verbeterd, maar met de verbetering van de marktvraag en de voortdurende toepassing van nieuwe technologie wordt de stempelapparatuur voortdurend bijgewerkt.

Inzicht in de verschillende stempelautomatiseringsapparatuur op de markt en het werkingsprincipe kan de technische vaardigheid van de apparatuuringenieurs effectief verbeteren en de prestaties van de stempelapparatuur continu optimaliseren op het gebied van kwaliteitsverbetering, capaciteitsverbetering, veiligheid, energiebesparing en kostenverlaging.