Heb je je ooit afgevraagd wat bouten met hoge sterkte onderscheidt van gewone bouten? Hoge sterkte bouten zijn ontworpen om extreme belastingen aan te kunnen met behulp van statische wrijving, waardoor ze essentieel zijn in de bouw en machinebouw waar duurzaamheid en veiligheid van het grootste belang zijn. In dit artikel wordt uitgelegd wat hun unieke ontwerp is, wat de verschillen zijn met gewone bouten en waarom ze cruciaal zijn voor robuuste en veerkrachtige constructies. Ontdek hoe deze bouten bijdragen aan betere prestaties en betrouwbaarheid in veeleisende toepassingen.

De Ultra High-Strength Friction Grip Bolt is een belangrijke vooruitgang in de bevestigingstechnologie, omdat hij betere prestaties levert en tegelijkertijd kleiner en lichter is. Dit innovatieve boutontwerp behoudt dezelfde klemkracht als traditionele bouten ondanks de kleinere afmetingen, wat resulteert in een aantal belangrijke voordelen:

High-Strength Friction Grip Bolts, ook wel HSFG-bouten genoemd, zijn speciale bevestigingsmiddelen die zijn ontworpen voor toepassingen met hoge belasting waarbij stabiliteit van de verbinding van cruciaal belang is. Deze bouten werken volgens het principe van wrijving in plaats van afschuifsterkte. Wanneer ze worden aangehaald tot een specifiek koppel, creëren ze een klemkracht die wrijving genereert tussen de verbonden onderdelen, waardoor ze effectief aan elkaar "vastzitten".

De belangrijkste kenmerken van HSFG-bouten zijn:

De Ultra High-Strength-variant verbetert deze eigenschappen nog verder en verlegt de grenzen van wat mogelijk is in boutontwerp en -toepassing.

Fysieke bevestigingen van kwaliteit 16.8 en 19.8

Een High-Strength Bolt, meer precies een High-Strength Friction Grip (HSFG) bout genoemd, is een gespecialiseerd bevestigingsmiddel dat is ontworpen voor kritieke constructietoepassingen. Hoewel de term "High-Strength Bolt" vaak wordt gebruikt in de bouw, is het belangrijk om de volledige benaming te begrijpen om misvattingen over de functie en eigenschappen te voorkomen.

Het onderscheidende kenmerk van HSFG-bouten ligt niet alleen in hun materiaalsterkte, maar in hun technische vermogen om hoge klemkrachten te ontwikkelen en te behouden. Deze bouten zijn ontworpen om te worden voorgespannen tot een specifieke spanning, waardoor een wrijvingsgreep ontstaat tussen de verbonden elementen die weerstand biedt tegen afschuifkrachten door statische wrijving in plaats van afschuiving in de boutschacht.

Mythe 1: Materiaalkwaliteit boven 8,8 definieert een "bout met hoge sterkte".

Dit is een veel voorkomende misvatting. Het belangrijkste verschil tussen hogesterktebouten en standaardbouten is de toepassingsmethode en het draagmechanisme, niet alleen de materiaalsterkte. HSFG-bouten zijn specifiek ontworpen en gefabriceerd om:

In Britse en Europese normen vallen HSFG-bouten meestal in de klassen 8.8 en 10.9 (volgens BS EN 14399), terwijl ze in Amerikaanse normen overeenkomen met ASTM A325 en A490. Het is echter belangrijk op te merken dat niet alle bouten van deze klassen automatisch als HSFG-bouten worden beschouwd. De benaming is afhankelijk van het specifieke fabricageproces, de oppervlaktebehandeling en de beoogde toepassing.

Standaard bouten, waaronder de klassen 4.6, 5.6, 8.8, 10.9 en 12.9 (zoals gespecificeerd in BS 3692), zijn ontworpen voor verschillende belastingsomstandigheden en bieden niet noodzakelijk dezelfde voorspanning of wrijvingsgrip als HSFG-bouten.

Samengevat omvat het onderscheid tussen bouten met hoge sterkte (HSFG) en gewone bouten:

Tabel2 Aanduidingen van sterkteklassen van stalen bouten en schroeven

| Aanduiding van de sterkteklasse | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 10.9 | 12.9 |

| Treksterkte Rm min.N/mm2 | 400 | 400 | 500 | 500 | 600 | 800 | 1000 | 1200 |

| Opbrengstspanning Re min.N/mm2 | 240 | 320 | 300 | 400 | 480 | – | – | – |

| Stress bij permanent ingestelde limiet R0.2 N/mm2 | – | – | – | – | – | 640 | 900 | 1080 |

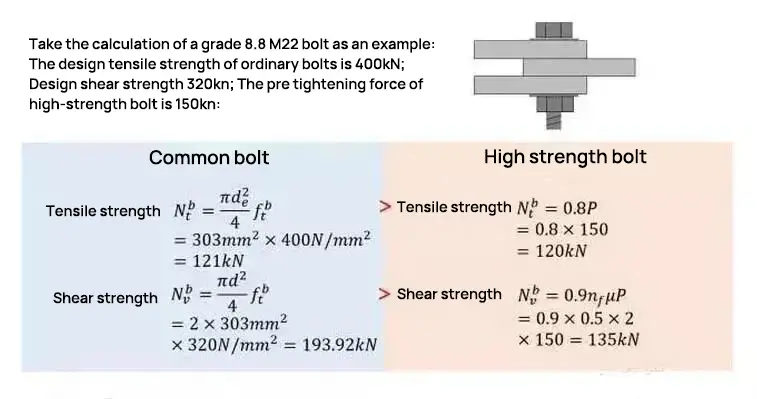

Bereken volgens GB50017 de treksterkte en afschuifsterkte van een enkele gewone bout van klasse B van kwaliteitsklasse 8.8 en een bout met hoge sterkte van kwaliteitsklasse 8.8.

Om de vraag te beantwoorden waar de "sterkte" van bouten met hoge sterkte ligt, is het belangrijk om eerst de ontwerpwerkomstandigheden en de wetten van elastisch-plastische vervorming voor zowel gewone als hoge sterkte bouten te begrijpen.

Door de grenstoestand van ontwerpfalen te bestuderen, kunnen we zien dat de ontwerpwaarden voor treksterkte en afschuifsterkte weliswaar hoger zijn voor gewone bouten van dezelfde kwaliteit, maar dat de echte kracht van bouten met hoge sterkte ligt in hun vermogen om extremere belastingen te weerstaan zonder te bezwijken.

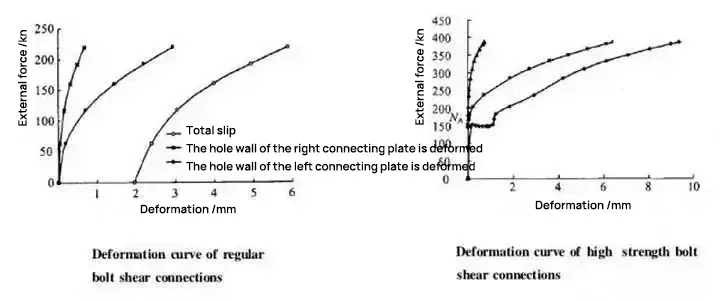

Spanning-rekdiagrammen van gewone bouten en bouten met hoge sterkte onder werkomstandigheden

Grenstoestand bij ontwerpfalen

Voor een gewone boutverbindingDe bout zelf ondergaat een plastische vervorming die de ontwerplimiet overschrijdt, waardoor de bout afschuift. Tijdens dit proces treedt relatieve slip op tussen de verbindingsplaten voordat de bout afschuiving begint op te nemen. Dit resulteert in elastisch-plastische vervorming en oplegging van de afschuifkracht.

Voor een boutverbinding met hoge sterkte daarentegen is de statische wrijving tussen de effectieve wrijvingsoppervlakken de initiële factor die de dwarskracht draagt.

Naarmate de belasting toeneemt, kan de wrijvingskracht onvoldoende worden om de dwarskracht te weerstaan en wordt de statische wrijvingskracht overwonnen. Dit resulteert in een relatieve verplaatsing van de twee stalen platen, wat in ontwerpoverwegingen als een fout wordt beschouwd.

Maar zelfs als dit gebeurt, kan de boutstang nog steeds zijn eigen elastisch-plastische vervorming gebruiken om de afschuiving te dragen wanneer hij in contact komt met de verbindingsplaat.

Mythe 2: Hoge draagkracht is hoge sterkte bout?

Volgens berekeningen voor een enkele bout zijn de trek- en afschuifsterkte van bouten met hoge sterkte lager dan die van gewone bouten. De werkelijke sterkte van bouten met hoge sterkte ligt echter in hun ontwerp-verbindingseigenschappen.

Wanneer de verbinding in normale werkomstandigheden is, is geen relatieve slip toegestaan, wat betekent dat de elastisch-plastische vervorming minimaal is en de stijfheid van de verbinding hoog. Dit resulteert in een hoge veiligheidsreserve voor de verbinding, ook al is het aantal bouten niet kleiner dan bij een ontwerp met gewone bouten.

Bouten met hoge sterkte zijn geschikt voor gebruik in hoofdliggers en andere posities die een hoge knooppuntstijfheid vereisen, wat overeenkomt met het basisprincipe voor seismisch ontwerp van "sterke knooppunten en zwakke staven".

Daarom ligt de kracht van bouten met hoge sterkte niet in de ontwerpwaarde van hun draagvermogen, maar eerder in de grote stijfheid, hoge veiligheidsprestaties en sterke weerstand tegen beschadigingen van hun ontworpen verbindingen.

Vanwege hun verschillende ontwerpspanningsprincipes zijn er aanzienlijke verschillen in de methoden die worden gebruikt voor constructie-inspectie van gewone bouten en bouten met hoge sterkte.

Inspectie-eisen voor gewone bouten en hoogsterkte bouten

| Bout | Gewoon 8,8 | Hoge sterkte 8,8 | ||||||

| Standaard | BS3692 | ISO898 | Experimentele waarde van een batch | BS4395-1 | ISO891 | Experimentele waarde van een batch | ||

| Rekken | Opbrengststerkte | MPa | 640 | 885 | 635 | 817 | ||

| Treksterkte | MPa | 830 | 959 | 827 | 944 | |||

| Uitbreidbaarheid | % | 12 | 29 | 12 | 24 | |||

| Percentage vermindering van oppervlakte | 52 | 53 | 52 | 58 | ||||

| AKV | J | - | - | 30J | 33J | |||

| Chemische analyse | R | R | R | R | ||||

| Hardheidstest | HRC | 23-34 | 29.8 | 25-34 | 28.9 | |||

| HV10 | 256-335 | 294 | 260-330 | - | ||||

| Belastingskracht | kN | 212 | - | 207 | - | |||

De mechanische prestatie-eisen voor gewone bouten van dezelfde kwaliteit zijn iets hoger dan die voor bouten met hoge sterkte.

Bouten met hoge sterkte moeten echter meer botsenergie opnemen dan gewone bouten.

De markering van gewone bouten en bouten met hoge sterkte is een basismethode om bouten van dezelfde kwaliteit ter plaatse te identificeren. Het is ook noodzakelijk om onderscheid te maken tussen bouten met hoge sterkte volgens Britse en Amerikaanse normen, omdat de berekening van torsiewaarden kan verschillen.

Wat de kosten betreft, zijn gewone bouten ongeveer 70% goedkoper dan hogesterktebouten. Uit de vergelijking van hun acceptatie-eisen kan worden geconcludeerd dat de hogere kosten voor bouten met hoge sterkte te maken hebben met hun prestaties op het gebied van kerfslagenergie (taaiheid).

Ongeacht de complexe belastingen die ze dragen, is de meest voorkomende vorm van breuk bij bouten met hoge sterkte vermoeiingsbreuk.

Al in 1980 bestudeerden experts 200 gevallen van breuk van boutverbindingen en ontdekten dat meer dan 50% te wijten waren aan vermoeiingsbreuk.

Daarom is het cruciaal om de vermoeiingsweerstand van bouten met hoge sterkte te verbeteren.

De vermoeidheidsfractuur van bouten heeft de volgende kenmerken:

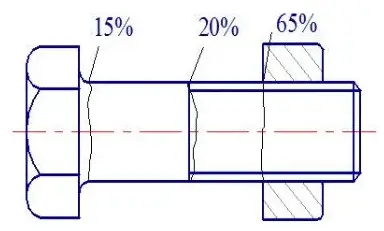

Bij bouten zijn de belangrijkste faalvormen plastische vervorming van het schroefdraadgedeelte en vermoeiingsbreuk van de schroef. Hiervan treedt de meeste schade als volgt op:

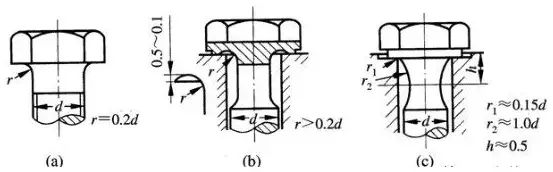

Controleer strikt de eindgrootte van bouten om spanningsconcentratie te voorkomen:

a. Gebruik grote overgangsfilets

b. Frezen losgroef

c. Ondersnijding aan het einde van de draad afsnijden

d. Het optimaliseren van de hellingshoek van de boutkop kan ook effectief spanningsconcentratie verminderen

e. Gebruik versterkte draad

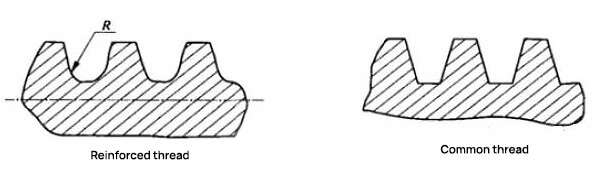

De belangrijkste verschillen tussen een versterkte schroefdraad en een gewone schroefdraad zijn de kleine diameter (d1) van de buitenschroefdraad en de R-radius (R) van de overgang.

De belangrijkste kenmerken van een versterkte schroefdraad zijn een grotere binnendiameter (d1) in vergelijking met een gewone schroefdraad, een grotere R-radius (R) bij de wortelovergang en een verlaging van de spanningsconcentratie in de bout.

Er zijn specifieke eisen voor de randovergang (R) in een versterkte schroefdraad, met R+ = 0,18042P en rmin = 0,15011P, waarbij P de spoed is. Voor een gewone schroefdraad, die zelfs een rechte doorsnede kan hebben, gelden dergelijke eisen niet.

Verbetering van de controle over de warmtebehandeling en oppervlaktebehandeling processen tijdens de fabricage van bouten kan de weerstand van bouten tegen vermoeiing effectief verbeteren.

a. Warmtebehandeling

Bouten ondergaan een warmtebehandeling gevolgd door walsen om een aanzienlijke residuele drukspanning te produceren, waardoor de vorming en groei van scheuren wordt vertraagd en hun sterkte toeneemt. vermoeiingssterkte. Het is belangrijk om te voorkomen dat ontkoling tijdens de warmtebehandeling en om de vermoeiingssterkte van bouten met en zonder oppervlakteontkoling te vergelijken.

De aanwezigheid van ontkoling leidt tot oxidatie van koolstof in de laag, wat resulteert in een vermindering van cementiet in de metallografische structuur en een lagere koolstofconcentratie in de laag. sterkte en hardheid vergeleken met normale constructies. Typisch neemt de vermoeiingssterkte van bouten af met 19,8% onder omstandigheden van oppervlakteontkoling.

b. Fosfateren

Het fosfateren van boutoppervlakken voorkomt roest en zorgt voor stabiele wrijving tijdens de montage. Bovendien kan het slijtage verminderen.

In het draadrolproces vermindert het de wrijving tussen het draadrolwiel en de schroefdraad kan de spanningsverdeling op de schroefdraad na het walsen positief beïnvloeden en de ruwheid van het schroefdraadoppervlak verminderen.

De spanning in een gewone boutverbinding wordt voornamelijk gedragen door de eerste drie belaste draden. Wanneer de initiële voorspanning aanzienlijk is, treedt lokaal plastische vervorming op aan de wortels van sommige draden, wat leidt tot restspanning bij die wortels. Deze restdrukspanning verhoogt de vermoeiingssterkte van de draden.

Bovendien verbetert de plastische vervorming van de schroefdraad de spanningsverdeling en vermindert de contactdruk, waardoor ook de vermoeiingssterkte van de schroefdraad toeneemt. Hoe groter de voorspanning, hoe beter de boutverbinding bestand is tegen onthechting en ontspanning van de voorspanning. Dit resulteert in een hogere effectieve vermoeiingssterkte van de boutverbinding.

Daarom verbetert het verhogen van de voorspankracht in een boutverbinding de weerstand tegen vermoeiingsbreuk onder cyclische externe belastingen en vermindert het het risico op vermoeiingsbreuk door trillingen en stootkrachten of beperkte overbelasting.