Waarom zijn bouten met hoge sterkte zo belangrijk in de moderne machinebouw? Naarmate machines en constructies krachtiger en complexer worden, nemen de eisen aan bouten exponentieel toe. Dit artikel gaat in op de materialen en mechanismen achter hogesterktebouten, onderzoekt hun prestaties onder extreme omstandigheden en belicht de nieuwste ontwikkelingen. Ontdek hoe deze bouten zijn ontworpen om de hoogste belastingen te weerstaan en veiligheid en betrouwbaarheid te garanderen in wolkenkrabbers en automotoren. Ontdek de toekomst van boutmaterialen en wat dit betekent voor de volgende generatie technische uitdagingen.

Abstract: De toenemende vraag naar bouten met hoge sterkte en de uitbreiding van het toepassingsgebied hebben geleid tot hogere eisen aan de prestaties van staal voor bouten met hoge sterkte. Het staal moet niet alleen een hoge sterkte hebben, maar ook betrouwbare prestaties leveren.

Dit artikel onderzoekt de huidige onderzoeksstatus, versterkingsmechanismen en veelgebruikte materialen voor bouten met hoge sterkte en belicht de toekomstige trends in de ontwikkeling ervan.

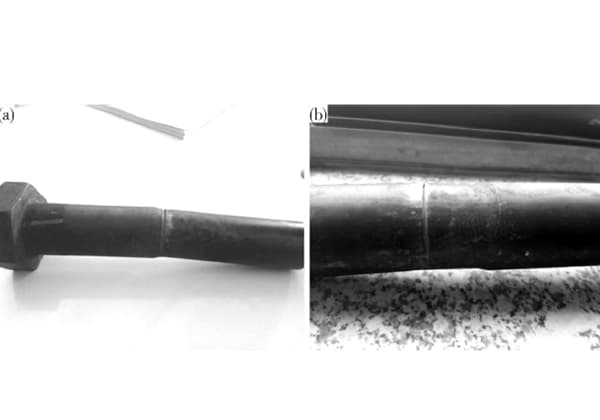

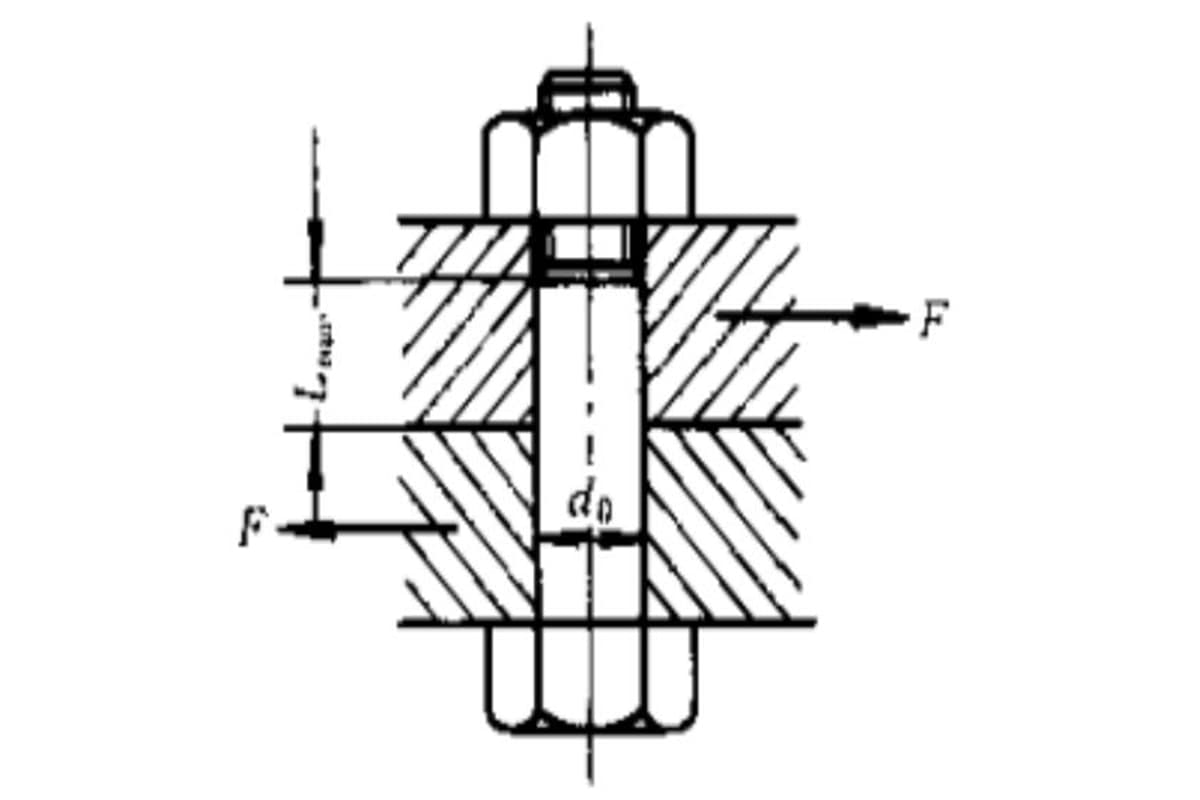

Bevestigingsmiddelen, zoals bouten, spelen een cruciale rol bij het verbinden, positioneren en afdichten van mechanische onderdelen. Bouten zijn het meest gebruikte type bevestigingsmiddel.

Omdat machines, apparatuur en bouwprojecten zich blijven uitbreiden en verbeteren in termen van kracht en snelheid, worden de werkomstandigheden en spanningsniveaus van bouten steeds veeleisender. Dit heeft geleid tot een behoefte aan sterker boutstaal.

Hogedruk voedingswaterpompen die worden gebruikt in superkritische en ultra-superkritische opwekkingseenheden hebben bijvoorbeeld sterkere bouten nodig om ervoor te zorgen dat hun afdichtings- en drukdragende functies kunnen voldoen aan de toenemende eisen die worden gesteld aan de druk van de watertoevoer.

Hoge sterkte bouten zijn ook cruciale onderdelen in de constructie van grote rasterconstructies voor gebouwen, zoals die in openbare gebouwen. Deze bouten brengen wisselende interne krachten over die worden veroorzaakt door wisselende belastingen en houden rechtstreeks verband met de openbare veiligheid.

De originele bouten die in auto's en motorfietsen worden gebruikt, vooral motorbouten, hebben moeite om aan de hoge spanningseisen van motoren te voldoen. Bouten met hoge sterkte kunnen de afmetingen en de massa van de bouten verkleinen, wat kan helpen om het gewicht van het voertuig en het energieverbruik te verminderen.

Bovendien draagt de hoge sterkte van bouten bij aan de miniaturisatie en compactheid van andere autostructuren.

Kortom, bouten met hoge sterkte hebben een aanzienlijke praktische waarde en een veelbelovende toekomst voor een breed scala aan toepassingen.

De sterktes van bouten met hoge sterkte zijn onderverdeeld in vier categorieën: 8.8, 9.8, 10.9 en 12.9. Zie Tabel 1 voor de mechanische eigenschappen van bouten van elk niveau.

Op basis van de kwaliteit van hoge sterkte boutstaal, kan het worden onderverdeeld in drie categorieën: huidige kwaliteit, potentiële kwaliteit en uiteindelijke kwaliteit.

Bouten die in een vochtige of corrosieve omgeving werken, moeten een lage vertraagde breukgevoeligheid hebben. Bouten die wissel- en stootbelastingen dragen, moeten een hogere weerstand tegen vermoeiing en meervoudige stootspanning hebben om bestand te zijn tegen vermoeiing en meervoudige stootbreuk. Voor bouten die in zeer koude gebieden worden gebruikt, zijn lage taaie brosse overgangstemperaturen nodig voor boutmaterialen.

Tabel.1 Indexen van hoogsterkte boutmechanische eigenschappen

| Mechanische eigenschappen | Boutkwaliteit | ||||

| 8.8 | 9.81040-1180 | 10.9 | 12.9 | ||

| ≤M16mm | >M16mm | ||||

| Treksterkte/MPa | 800-980 | 830~980 | 32~39 | 1040-1180 | 1220~1380 |

| Rockwell hardheid/HRC | 22~32 | 23~34 | 10.9 | 32~39 | 39~44 |

Afhankelijk van de bedrijfsomstandigheden van bouten met hoge sterkte worden over het algemeen de volgende eisen gesteld aan hun mechanische eigenschappen:

Het gebruik van bouten met hoge sterkte in China is relatief recent. Ze werden voor het eerst gebruikt op enkele spoorbruggen in de jaren 1960 en later op stalen ketelconstructies in de jaren 1980.

In de jaren '90 begon China buitenlandse auto's en productietechnologieën te introduceren en ontdekte bouten met een sterkteklasse van 12,9, een treksterkte van 1200 MPa en een sterkte van 1.000 MPa. treksterkte van 1080 MPa. Op dat moment hadden deze bouten de hoogste sterkte onder de autobouten.

Nadat FAW Group de Chrysler 488-motor uit de Verenigde Staten had geïmporteerd, waren de vliegwielbouten afhankelijk van import. Om lokalisatie te bereiken identificeerde FAW Group de materialen die in de Verenigde Staten voor vliegwielbouten werden gebruikt en de bouten met hoge sterkte die voor Duitse Audi-auto's werden gebruikt, die beide gelijk waren aan ML35MnMo respectievelijk ML35CrMo, door de samenstelling van buitenlandse materialen voor bouten met hoge sterkte te vergelijken met de bestaande materialen in China.

Daarom werd ML35CrMo gekozen als materiaal voor de binnenlandse proefproductie van 12,9-kwaliteit vliegwielboutmateriaal. De ontkoolde laag op het oppervlak van de grondstoffen werd verwijderd met behulp van materiaalschiltechnologie. Na koud verstoord smeden en afschrikproeven, gloeienDoor middel van afschrik- en ontlaatproeven, prestatietests van eindproducten, banktests en belastingstests werden bouten met hoge sterkte ontwikkeld met eigenschappen die gelijkwaardig zijn aan die van CA488-motorvliegwielbouten.

Wang Rongbin et al. gebruikten lat martensietstructuur om de prestaties van bouten met hoge sterkte te verbeteren. Ze kunnen ook hoogwaardige bouten boven de 10.9 verkrijgen en gedeeltelijk vervangen gehard en getemperd constructiestaal van hoge kwaliteit. Laag koolstof martensiet (lat martensiet) staal wordt veel gebruikt voor zijn hoge sterkte, plasticiteit, taaiheid en lage kerfgevoeligheid.

Taiyuan Iron and Steel Co., Ltd. heeft een serie koolstofarme martensietstaalsoorten voor bevestigingsmiddelen ontwikkeld voor de auto- en standaardonderdelenindustrie. Zo worden ML15MnVB, ML20MnVB, ML15MnB en ML15Mn gebruikt om bouten met hoge sterkte van kwaliteit 8.8, 9.8 en 10.9 te maken, die goede resultaten hebben opgeleverd.

Leng Guangrong en zijn team hebben met succes de eigenschappen van mediumgelegeerd staal met een laag koolstofgehalte (22Cr2Ni4MoV) gecontroleerd om een treksterkte van 1560 MPa, een rek van 12%, een hardheid van 45 HRC en een botsenergie van 60 J te bereiken via een geschikt warmtebehandelingsproces.

Bouten met hoge sterkte van dit materiaal kunnen echter maar net voldoen aan de eisen die de walserij met vier hoog van 2500 mm stelt aan de mechanische eigenschappen van boutmaterialen. Bovendien is de gemiddelde levensduur van de bouten slechts twee maanden, wat niet bevredigend is in termen van duurzaamheid.

Om de sterkte van het materiaal te verbeteren, gebruikten Pan Zuyi et al. het materiaal 22H2N4MV en controleerden de chemische samenstelling, structuur en eigenschappen door middel van ontlaten bij lage temperatuur of ontlaten bij hoge temperatuur. temperen warmtebehandeling proces. Hierdoor zijn de sterkte, plasticiteit en taaiheid van het staal goed op elkaar afgestemd.

Het nieuw ontwikkelde hogesterktestaal voor bouten heeft een lange levensduur voor de universele bout van 2500 mm van de vier-hoge omkeermolen.

Wanneer de treksterkte echter meer dan 1200 MPa bedraagt, wordt de vertraagde breuk een groot probleem. Hoge sterkte bouten zijn ingekeepte delen en hebben een hoge kerfgevoeligheid, waardoor ze gevoelig zijn voor vertraagde breuk op de plaats van de kerfspanningsconcentratie. Daardoor is hun toepassingsgebied beperkt.

Om dit probleem aan te pakken, verhoogden Hui Weijun et al. het Mo-gehalte en voegden microlegeringelementen V en Nb toe, terwijl ze het Mn-gehalte en het gehalte aan onzuiverhedenelementen P en S verlaagden. 42CrMo samenstelling van het materiaal. Ze ontwikkelden een hoogvast boutstaal ADF1, dat goed bestand is tegen uitgestelde breuk bij een sterkte van 1300 MPa.

Verdere analyse geeft aan dat de korrelgrootte van het staal verfijnd is van ongeveer 12 μm tot ongeveer 5 μm. Deze verfijning, gecombineerd met het secundaire verhardingseffect van Mo en V carbiden en de cyclische warmtebehandeling, heeft de kritische trekspanning van de kerf aanzienlijk verhoogd.

Daarom kan worden geconcludeerd dat de weerstand tegen vertraagde breuk van bouten met hoge sterkte kan worden verbeterd door het legeringgehalte aan te passen, corrosiebestendige legeringselementen toe te voegen, de korrels te verfijnen, de ontmenging van de korrelgrenzen te verminderen, de hardingstemperatuur te verhogen en binnendringend waterstof te neutraliseren.

Dankzij deze maatregelen hebben de ADS-serie van Sumitomo Metal, de KNDS-serie van Kobe Iron en de ADF-serie van het China Iron and Steel Research Institute met succes boutstaal met hoge sterkte en goede weerstand tegen vertraagde breuk ontwikkeld.

Vergeleken met ontwikkelde landen is het onderzoeks- en ontwikkelingsniveau van hoge sterkte boutstaal in China echter nog steeds relatief achtergebleven. Momenteel kunnen alleen materialen zoals ML20MnVB, ML35CrMoV en 35CrMo voldoen aan de eisen voor 12.9-kwaliteit hoge sterkte bouten.

In 2005 importeerde China nog steeds de 12.9 kwaliteit drijfstangbouten die gebruikt worden in automotoren vanwege het gebrek aan binnenlands geproduceerd hogesterktestaal.

Hoewel Hui Weijun en anderen een 1300 MPa hoogvast boutmateriaal, 42CrMoVNb, hebben ontwikkeld op basis van 42CrMo, moeten de prestaties in praktische toepassingen verder worden onderzocht.

De materiaaleigenschappen die nodig zijn voor bouten met hoge sterkte variëren naargelang de gebruiksomgeving.

Yang Xinglin en zijn collega's ontdekten dat het 35CrMnSiA-materiaal dat wordt gebruikt voor bouten met hoge sterkte in het mariene milieu gevoelig is voor breuken tijdens het gebruik.

Analyse wees uit dat de breuk van de bout niet het gevolg was van een gewone waterstofbrosheidmaar aan spanningscorrosie veroorzaakt door de ernstige corrosie van de mariene atmosfeer en zeewater op de boutmaterialen.

Er werd gesuggereerd dat het vervangen van de coating en het verbeteren van het detectieniveau van eindproducten de weerstand van de bout tegen spanningscorrosiescheuren zou verhogen, maar het probleem van materiaalprestaties gebreken bleven onopgelost.

Na rekening te hebben gehouden met de bedrijfsomgeving, kozen Fang Dong en zijn team voor het materiaal 16Co14N10Cr2Mo ter vervanging van 35CrMnSiA.

Dit staal heeft een hoge sterkte, goede plasticiteit, taaiheid en uitstekende algemene prestaties.

Hoewel het al op grote schaal is gebruikt in de luchtvaart, is dit de eerste keer dat het wordt gebruikt voor de productie van bouten met grote doorsnedes en dat het wordt toegepast in een maritieme omgeving.

De gesimuleerde test onder water heeft aangetoond dat de M56-bout van 16Col4Nil0Cr2MoE-staal niet breekt als gevolg van brosheid bij lage temperatuur of brosheid door kerfslag. Bovendien treden spanningscorrosie en overbelastingsbreuk niet op bij het vooraanspannen, zelfs niet als de coating is afgesleten, en normaal gebruik veroorzaakt geen overbelastingsbreuk.

Het boutproduct kan één jaar veilig in de praktijk worden gebruikt. Het onderzoek van Chinese wetenschappers naar bouten met hoge sterkte richtte zich op het breukmechanisme door waterstofbrosheid, de verbetering van het warmtebehandelingsproces en de breukanalyse van bouten met hoge sterkte. Dit onderzoek biedt een cruciale basis voor de ontwikkeling van boutmaterialen met hoge sterkte in de toekomst.

De prestaties van boutmaterialen met hoge sterkte zijn sterk afhankelijk van de legering en sporenelementen. Onderzoek heeft aangetoond dat het toevoegen van microlegeringelementen, zoals 0,02% Ti, aan niet-gequenched en getemperd staal een fase kan neerslaan die korrelgroei voorkomt tijdens verhitting en heetbewerking en de matrix versterkt tijdens het afkoelen, waardoor de algemene eigenschappen van staal verbeteren.

Niet alle precipitaten verbeteren echter de uitgebreide eigenschappen van staal. Met behulp van Thermo scale en Dicta software werd de precipitatie in microgelegeerd staal 40MnV berekend.

De samenstelling, morfologie en distributie van de precipitaten werden bestudeerd door middel van elektrolytische analyse, röntgendiffractie en transmissie-elektronenmicroscopie. De resultaten geven aan dat een kleine hoeveelheid N en Ti in het staal kan leiden tot het neerslaan van grove TiN-deeltjes, 50 nm groot, in de vaste-vloeistof twee-fase zone.

De theorie van Gladman suggereert dat (Ti, V) (C, N) deeltjes die neerslaan in de vaste-vloeibare twee-fasenzone de korrelgroei tijdens verhitting niet kunnen voorkomen. In plaats daarvan schaden deze grove deeltjes de eigenschappen van het staal.

Door het gehalte aan N of Ti te verlagen, kunnen de neerslagtemperatuur en de hoeveelheid TiN in de vaste-vloeibare twee-fasenzone effectief worden verlaagd, zodat er meer VN neerslaat. Ongeveer 0,02% Ti in microgelegeerd staal moet worden teruggebracht tot een geschikt bereik en het N-gehalte moet ook binnen het juiste bereik worden gehouden.

Door de invloed van legeringselementen op de materiaaleigenschappen te bestuderen, kunnen we een basis leggen voor de ontwikkeling van nieuwe hoogvaste boutmaterialen. Een juiste samenstelling van de legering alleen kan echter niet garanderen dat de ontwikkelde bouten aan de werkelijke prestatie-eisen voldoen. Alleen door een redelijk warmtebehandelingsproces en coördinatie van materiaalhardheid, sterkte, plasticiteit en taaiheid kunnen bouten met uitstekende prestaties worden ontwikkeld.

30NCD16 is een zeer sterke gelegeerd staal met robuuste hittebestendigheid en hoge sterkte en taaiheid na temperen bij middelhoge temperatuur. Liu Xiangjiang en Liu Hua bestudeerden de invloed van afschrikken en temperen op de structuur en eigenschappen van 30NCD16.

Ze stelden vast dat het optimale warmtebehandelingsproces voor het hogesterktestaal 30NCD16 tussen 840 en 870 ℃ ligt. Na afschrikken en ontlaten bij 560 ℃ kan een fijne en uniforme sorbietstructuur worden verkregen. De treksterkte van het staal is groter dan 1200 MPa en de kerfslagenergie Akus is groter dan 50 J.

Wang Genji et al. bestudeerden het effect van verschillende warmtebehandelingsprocessen op de microstructuur en mechanische eigenschappen van Q390 laaggelegeerd staal met hoge sterkte dikke plaat met behulp van microstructuurobservatie en meting van mechanische eigenschappen.

De resultaten tonen aan dat normaliseren bij 920 ℃ gedurende 36 minuten de gemengde kristalstructuur volledig kan austenitiseren in de warmgewalste Q390 laaggelegeerde legering met hoge sterkte. staalplaatwaardoor korrelverfijning wordt bereikt. Na afkoeling verandert het in polygonaal ferriet en pareliet, wat resulteert in uitstekende uitgebreide mechanische eigenschappen.

De rek en slagvastheid van CrNiMoBNb16-16 staal zijn aanzienlijk hoger dan die in warmgewalste toestand, en de trekbreuk delaminatiefenomeen volledig geëlimineerd. Dit hooggelegeerde staal is een belangrijk materiaal voor industriële productie, dat voornamelijk wordt gebruikt als boutmateriaal in toepassingen die een hoge temperatuursterkte vereisen, zoals stoomturbines, gasturbines, motoren, chemische reactoren en thermische apparatuur onder hoge druk.

He Wei et al. analyseerden de relatie tussen de structuur en mechanische eigenschappen van CrNiMoBNb16-16 staal vanuit twee perspectieven: de invloed van warmtebehandelingsprocessen op de trekeigenschappen bij kamertemperatuur en hoge temperaturen en de invloed van de beproevingstemperatuur op de trekeigenschappen.

De testresultaten geven aan dat met de toename van de testtemperatuur (20 ~ 650 ℃), de sterkte en plasticiteit van het materiaal aanzienlijk afnemen. Voor dit materiaal vertoont warm smeden betere uitgebreide prestaties dan smeden bij hoge temperatuur. Bijgevolg wordt bepaald dat warm smeden het optimale is. thermomechanisch behandeling voor dit materiaal, wat resulteert in de beste combinatie van sterkte en taaiheid.

Voor de meeste gelegeerde constructiestalen kan de treksterkte verhoogd worden tot 1200MPa door de samenstelling van de legering aan te passen en de juiste warmtebehandeling uit te voeren. Het verder verhogen van de sterkte kan echter de gebruikswaarde van het materiaal verminderen en grotere onzekerheid veroorzaken door vertraagde breuk.

De resultaten tonen aan dat vertraagde breukbestendigheid van hoogsterkte staal kan worden verbeterd door korrelgrenssegregatie te verminderen, korrels te verfijnen, de ontlaattemperatuur te verhogen, legeringselementen aan te passen, de hoeveelheid waterstofintrusie op het oppervlak te verminderen en de waterstofintrusie onschadelijk te maken.

Laaggelegeerd staal bevat meestal een gemiddelde hoeveelheid koolstof. De samenstelling van de legering omvat Cr, Cr Mo, Cr Ni, Ni Cr Mo, Mn en Mn Cr series.

Tabel 2 laat zien dat laaggelegeerd boutstaal een breed toepassingsgebied heeft en dat de sterkteklasse kan worden gekozen uit 700 tot 1000 MPa.

Wanneer de sterkte echter meer dan 1200 MPa bedraagt, wordt het probleem van vertraagd falen van bouten van laaggelegeerd staal prominent en moet het worden aangepakt.

Momenteel is laaggelegeerd staal nog steeds het belangrijkste boutmateriaal met hoge sterkte.

Bouten van laaggelegeerd staal moeten worden gehard en ontlaten, wat betekent dat ze eerst moeten worden gehard en daarna ontlaten.

Bovendien heeft het staal door het hoge gehalte aan koolstof en legeringselementen een hoge hardheid en vervormingsweerstand.

Daarom is voor het koud smeden een gloeibehandeling nodig.

Omdat laaggelegeerd staal verschillende legeringselementen bevat, is het van cruciaal belang om manieren te vinden om de legering in boutstaal te besparen en de kosten te verlagen.

Bovendien zijn de plasticiteit en taaiheid van het staal slecht door het relatief hoge gehalte aan koolstof en legeringselementen.

Om de sterkte verder te verbeteren en de nodige plasticiteit te garanderen, vereist deze kwestie verder onderzoek.

Tab.2 Sterkteklasse van sommige boutstaalsoorten MPa

| Type staal | 400 | 500~600 | 700~800 | 900~1000 | 1100 |

| koolstofstaal | √ | √ | √ | ||

| niet-gequenched en getemperd staal | √ | ||||

| boorstaal | √ | √ | √ | ||

| laaggelegeerd staal | √ | √ | √ |

Met de ontwikkeling van de koudsmederijtechnologie is de vraag naar koud smeedboutstaal aanzienlijk gestegen.

Bouten met hoge sterkte werden traditioneel gemaakt van middelsterk koolstofstaal en middelsterk koolstofstaal. koolstof gelegeerd staal. Deze staalsoorten hebben echter een hoge hardheid en een aanzienlijke weerstand tegen koude vervorming, waardoor sferoïdiseren nodig is. gloeien behandeling voor het koud smeden. Dit proces kost veel energie.

Om dit probleem aan te pakken is boriumstaal met een laag koolstofgehalte ontwikkeld. Het basisprincipe van het ontwerp van de samenstelling van boriumstaal met laag koolstofgehalte is het verminderen van de koolstofgehalte en verbeteren de koude vervormbaarheid van het staal. Een kleine hoeveelheid boor wordt toegevoegd om het verlies aan sterkte en hardbaarheid door koolstofreductie te compenseren. Daarnaast kunnen kleine hoeveelheden Cr, Mn en andere legeringselementen naar behoefte worden toegevoegd om de hardbaarheid verder te verbeteren.

De eigenschappen van boriumstaal met laag koolstofgehalte zijn als volgt:

Bouten van boriumstaal worden steeds meer gebruikt in de auto-industrie, de bouw, machines en andere industrieën. Zoals tabel 2 laat zien, kunnen bouten met een sterkte van 700 MPa tot 1100 MPa van boorstaal worden gemaakt.

Niet-afgeschrikt en ontlaten staal bevat een kleine hoeveelheid legeringselementen en hoeft niet te worden afgeschrikt en ontlaten. Door de vervorming tijdens warm werk en de daaropvolgende afkoelsnelheid te regelen, kunnen de noodzakelijke mechanische eigenschappen worden gegarandeerd, waardoor er energie wordt bespaard voor warmtebehandeling, de productiecyclus wordt verkort en de kosten voor het ontlaten worden verlaagd. kosten van staal.

Momenteel worden niet-geharde en getemperde stalen bouten voornamelijk gebruikt in de autofabricage, maar hun totale aantal is nog steeds klein en hun toepassingsgebied is niet breed. Hoewel hun kosten lager zijn dan die van gehard en getemperd staalDe taaiheid is lager, het sterktepeil is niet stabiel genoeg en de levensduur van de matrijs is korter tijdens het koud smeden. Deze beperkingen beperken het toepassingsgebied van niet-gequenched en ontlaten staal.

Niet-gestijfd en ontlaten staal wordt voornamelijk gebruikt voor bouten van 700-800 MPa kwaliteit en soms voor bouten boven 900 MPa kwaliteit. Gewoonlijk worden niet-geharde en ontlaten C-Mn systemen met een koolstofgehalte van ongeveer 0,25% of C-Mo systemen met een koolstofgehalte van ongeveer 0,10% gebruikt voor bouten van 700-800 MPa kwaliteit. Er worden sporen van Nb, V, Ti en andere elementen toegevoegd en de structuur is ferriet+pareliet.

Als de sterkte hoger is dan 900 MPa, worden Cr, Ti, B en andere elementen meestal toegevoegd aan het C-Mo Si systeem met ongeveer 0,10% koolstof om de hardbaarheid te verbeteren en voldoende sterkte en taaiheid te garanderen. De structuur is ferriet+bainiet.

Om de taaiheid van niet-gequenched en ontlaten staal te verbeteren en een goed afgestemde sterkte en taaiheid te bereiken, kan het aanpassen van de verwerkingstechnologie (zoals heetbewerkingstemperatuur, rolvervorming en gecontroleerde afkoeling na het walsen) naast het controleren van de chemische samenstelling ook een oplossing zijn.

Al het ongelegeerde staal (koolstofstaal) of laaggelegeerd constructiestaal met een koolstofgehalte van minder dan 0,25% kan meer dan 80% en soms zelfs 100% laag koolstofgehalte krijgen. martensietstructuur na intensief blussen.

Deze soort staal wordt meestal martensietstaal met een laag koolstofgehalte genoemd. Het heeft een hardheid van 45-50 HRC, een vloeigrens van 1000-1300 MPa en een treksterkte van 1200-1600 MPa.

Het vertoont goede plasticiteit (A ≥ 10%, Z ≥ 40%) en taaiheid (Axv ≥ 59 J), samen met uitstekende koude verwerkbaarheid, lasbaarheiden minimale vervorming door warmtebehandeling.

Als gevolg hiervan is het gebruik van koolstofarme martensietstaal wordt steeds wijder verspreid en is een cruciale manier geworden om het sterkte- en taaiheidspotentieel van staal te ontsluiten en de levensduur van machineonderdelen te verlengen.

Materialen die vaak worden gebruikt bij de productie van bouten met hoge sterkte zijn 15MnVB, 20MnSi, 20 staal, 20MnTiB, enzovoort.

De mechanismen die staal met hoge sterkte versterken en taai maken omvatten voornamelijk fijnkorrelversterking, oplossingversterking, precipitatie- en dispersieversterking en dislocatieversterking.

1) Versterking met fijne korrel.

Door de korrelgrenzen te vergroten om dislocatiebeweging te belemmeren en plastische vervorming binnen een bepaald bereik te beperken, is het mogelijk om de plasticiteit van staal te verbeteren. Dit verbetert niet alleen effectief de sterkte, maar optimaliseert ook de plasticiteit en taaiheid.

Momenteel wordt de technologie van gecontroleerd walsen en gecontroleerd koelen (TMCP) veel gebruikt in de industrie. Hierbij wordt de uiteindelijke structuur verfijnd door austeniet herkristallisatie, deformatie-geïnduceerde ferriettransformatie (DIFT), versneld afkoelen en ferriet herkristallisatie.

2) Oplossing versterken

De metaalmatrix (oplosmetaal) kan worden versterkt door gebruik te maken van de interne puntdefecten van metaalmaterialen, zoals interstitiële atomen en vervangingsatomen.

Naarmate het verschil in atomaire diameters toeneemt, neemt ook de mate van vervorming toe, wat leidt tot een groter versterkend effect.

Bovendien kan het toevoegen van elementen zoals Mn, Si, Ni, Mo aan Fe een verplaatsingstype vaste oplossingversterking veroorzaken.

3) Versterking van neerslag en dispersie

Wanneer deeltjes van de tweede fase neerslaan, creëren ze een spanningsveld en een gebied met hoge energie in de matrix, wat resulteert in een sterke toename in sterkte, hardheid en algehele versterking.

Hieruit kan worden geconcludeerd dat:

4) Dislocatieversterking

Het is een uitdaging om dislocaties te verplaatsen vanwege hun hoge dichtheid.

Eén mechanische eigenschap van metalen is verbeterde sterkte. Dislocatievermenigvuldiging kan metalen met kristalfouten sterker maken.

De beweging van dislocaties is de belangrijkste reden voor oplossingversterking, fijnkorrelversterking, precipitatie en dispersieversterking.

De microdefecten van de matrixstructuur, waaronder korrelgrenzen, precipitatiedeeltjes, dislocatie-substructuur en oplossingsvervorming, hebben voornamelijk invloed op de sterkte en taaiheid van boutmaterialen met hoge sterkte.

De bovengenoemde microdefectstructuren kunnen de sterkte van staal verbeteren. Maar terwijl een toename in korrelgrenzen (d.w.z. versterking van de fijne korrel) de taaiheid kan verhogen, kunnen andere microdefectstructuren de taaiheid verminderen.

Om boutmaterialen met hoge sterkte te versterken, is het noodzakelijk om deze versterkingsmechanismen volledig te benutten.

Met de vooruitgang van energie, auto's, machines, bouw, lichte industrie en andere sectoren, is er een groeiende vraag naar materialen om verschillende soorten te produceren. bevestigingsboutenwaardoor er dringend behoefte is aan boutmaterialen met een hoge sterkte.

De afgelopen tien jaar is er zowel in eigen land als internationaal veel nadruk gelegd op de ontwikkeling van deze technologie. In China is het project "Grootschalig basisonderzoek naar nieuwe generatie staalmaterialen" (973) gestart, waarvan onderzoek en ontwikkeling van hoge-sterktestaal een van de kritieke gebieden is.

De ontwikkelingstrend van boutstaal met hoge sterkte kan als volgt worden samengevat:

1) Staal met hoge sterkte en hoge prestaties

Met het toenemen van de staalsterkte neemt ook de gevoeligheid voor vertraagde breuk toe. Wanneer de treksterkte meer dan 900 MPa bedraagt en de hardheid gelijk is aan of hoger is dan 31 HRC, neemt de gevoeligheid voor vertraagde breuk geleidelijk toe. Bovendien neemt de schade door breuk toe naarmate de bedrijfsspanning hoger is.

Daarom is het van cruciaal belang om hoge sterkte boutstaal te ontwikkelen met een uitzonderlijke weerstand tegen vertraagde breuk. Dit zal het leven en de eigendommen van mensen helpen beschermen en tegelijkertijd het aantal toepassingen voor bouten met hoge sterkte uitbreiden.

2) Kosten en energieverbruik verlagen

Om de kosten te drukken, kun je overwegen om goedkoop boorstaal te vervangen door duur gelegeerd staal dat Ni, Cr, Mo, enz. bevat.

Daarnaast kunnen de volgende technieken helpen om het energieverbruik te verlagen, de opbrengst van bouten te verbeteren en het volgende te minimaliseren ontkoling tendens van draadpunten:

3) Verbetering van de kwaliteit en betrouwbaarheid van boutstaal

De betrouwbaarheid en levensduur van boutonderdelen hangen nauw samen met de metallurgische kwaliteit en de oppervlaktegesteldheid van het boutstaal en met bepaalde verwerkingseigenschappen.

Door de zuiverheid van staal te verhogen en het gehalte aan S en P te verlagen, kan het vervormingsvermogen van staal worden verbeterd. Dit vermindert korrelgrensbrosheid en de aanwezigheid van niet-metalen insluitingen, waardoor de taaiheid en plasticiteit van staal toenemen. Het verbetert ook de vertraagde breukbestendigheid van staal.

Bovendien zijn de productienauwkeurigheid, bevestigingstechnologie en testmethoden van afgewerkte bouten cruciale factoren die de betrouwbaarheid van bouten met hoge sterkte beïnvloeden.