Heb je je ooit afgevraagd waarom het buigen van hoge-sterktestalen platen zo lastig kan zijn? In dit artikel wordt ingegaan op de veelvoorkomende defecten tijdens het vrijbuigen van hoge-sterktestalen platen, zoals scheuren en terugvering. Het gaat in op de oorzaken van deze problemen en biedt praktische oplossingen om de buigprecisie en -efficiëntie te verbeteren. Door de belangrijkste factoren te begrijpen die deze defecten beïnvloeden, kunt u uw buigtechnieken verbeteren en de productiekosten minimaliseren. Duik in het boek om te leren hoe u deze uitdagingen effectief kunt aanpakken en gebogen onderdelen van hoge kwaliteit kunt garanderen.

Met de vooruitgang in het lichter maken van voertuigen en de botsingsveiligheid neemt het gebruik van staalplaten met hoge sterkte in de auto-industrie geleidelijk toe.

Op dit moment worden buigonderdelen met hoge sterkte voornamelijk gebruikt in structurele onderdelen van autochassis.

Plaatwerk buigen kan op twee manieren:

(1) Stempelen Buigen

Deze buigtechniek vereist dat de buigmatrijs en het plaatmateriaal volledig aan elkaar vastzitten en overeenkomen met de plaatmetaal onderdelen precies.

Vanwege de hoge kosten van matrijsontwikkeling is het geschikt voor plaatmetalen onderdelen met ingewikkelde structuren.

Met deze methode is de buigmatrijs om overeen te komen met elk plaatmetaalonderdeel afzonderlijk.

Door het buigproces en de slag van de kantbank aan te passen, kan een flexibele buigmatrijs worden gemaakt die voldoet aan de eisen van verschillende buigonderdelen.

Het is kosteneffectief voor plaatwerkonderdelen met eenvoudige structuren, omdat de ontwikkelingskosten van een afkantpers schimmel is laag.

Wanneer platen met een hoge sterkte echter worden gebogen met behulp van de vrije buigmethode op een afkantpers, daalt de productie-efficiëntie als gevolg van verschillende defecten die worden veroorzaakt door factoren zoals de materiaalprestaties, de omstandigheden van de apparatuur en buigproces parameters.

Dit kan leiden tot economische verliezen.

In dit artikel analyseren we de belangrijkste defecten bij het vrij buigen van hoge-sterktestalen platen en stellen we overeenkomstige verbeterings- en tegenmaatregelen voor.

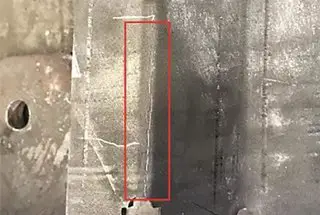

Wanneer de innerlijke buigradius (R) tot op zekere hoogte wordt gereduceerd, kan overmatige vervorming resulteren in scheuren of microscheuren van het laterale langsmateriaal buiten het plaatmateriaal bij de buigradius, zoals geïllustreerd in Figuur 1.

Tijdens de eerste fase van de proefproductie van hoge sterkte staal buigen onderdelen komen gebreken in de buiging vaak voor, wat niet alleen leidt tot verspilling van de plaat, maar ook de normale voortgang van het project belemmert.

De belangrijkste factoren die bijdragen aan scheuren in hoge sterkte staal buigen delen kunnen worden toegeschreven aan de volgende aspecten.

Fig 1 Scheuren bij buigradius van hoogsterkte staal buigonderdelen

De minimale buigradius die scheuren in de buitenste vezel voorkomt, is de ultieme buigradius.

De minimale buigradius is afhankelijk van verschillende factoren, waaronder de mechanische eigenschappen van het materiaal, de vezelrichting van de plaat, de oppervlaktekwaliteit van de plaat, de kwaliteit van de randen en de plaatdikte.

Naarmate de sterkte van het materiaal toeneemt, neemt de plasticiteit af, wat resulteert in een grotere minimale buigradius.

Bovendien hebben koudgewalste platen de neiging anisotropie te vertonen, met een grotere plasticiteit langs de vezelrichting dan er loodrecht op.

Wanneer de buiglijn loodrecht staat op de vezelrichting van de plaat, is de minimale buigstraal kleiner.

Om buigscheuren of microscheuren te voorkomen, is het essentieel om de minimale buigradius van het plaatmateriaal van tevoren nauwkeurig te voorspellen.

De buigradius van beschermstaal BP500 (met een treksterkte van niet minder dan 1250MPa) moet minstens 4 keer de materiaaldikte zijn en de buiglijn moet loodrecht op de vezelrichting van het plaatmateriaal staan.

Om buigscheuren door een te kleine buigradius te voorkomen, is het cruciaal om tijdens de digitaal-analoge controlefase rekening te houden met de relatie tussen de buigradius en de minimale buigradius en met de relatie tussen de buiglijn en de vezelrichting van het plaatmateriaal.

Tijdens het buigproces is het belangrijk om de buiglijn correct te positioneren om de nauwkeurigheid van de gebogen onderdelen te garanderen.

Traditioneel omvatten handmatige lijnpositioneringsmethoden handmatige of lasermarkeringpositionering, procesinkepingpositionering en machinebewerkingsblokpositionering.

AFB. 2 Scheur bij processpleet van buigonderdelen met hoge plaatsterkte

Tijdens de buigtest van BP500 plaatmaterialen, wanneer de procesinkeping positioneringsmethode wordt gebruikt, kunnen er scheuren ontstaan bij de positioneringsopening, zoals getoond in Figuur 2.

De inkerving behandeling verandert de oorspronkelijke gladde randvorm van het materiaal in een scherpe vorm, waardoor de spanning zich concentreert bij de spleten. Wanneer het plaatmateriaal wordt gebogen, overschrijdt de spanningswaarde bij de spleet de sterktegrens en treedt scheurvorming op.

Dit benadrukt de hoge eisen die tijdens het buigproces worden gesteld aan de kwaliteit van het oppervlak en de randen van BP500-platen. Het oppervlak moet vrij zijn van scheuren, krassen, bramen en inkepingen op de rand.

Daarom kan de BP500-plaat niet worden gepositioneerd voor buigen met de positioneringsmethode met procesinkepingen.

Het wordt aanbevolen om voor het buigen gebruik te maken van de positioneringsmethode met een niet-beschadigd machinegereedschapblok.

Met terugvering wordt de situatie bedoeld waarbij de buighoek en radius van de gebogen onderdelen afwijken van de bedoelde waarden nadat ze uit de kantpers zijn gehaald.

De veerkracht van de buigonderdelen wordt voornamelijk beïnvloed door de volgende factoren:

De grootte van de terugveerhoek is evenredig met de vloeigrens en de verhardingsindex van het materiaal en omgekeerd evenredig met de elasticiteitsmodulus.

De vloeigrens van BP500 beschermstaal is niet minder dan 1250 MPa, dus zijn springrug trend is groter dan die van gewone staalplaten.

Belangrijkste methoden om de precisie van buigonderdelen te verbeteren:

De verbetering van de terugvering bij het buigen van de BP500-plaat werd voornamelijk bereikt door de methode van matrijscompensatie, omdat de versterkingsplaat niet kon worden toegevoegd aan de plaat. buigpositie vanwege beperkingen in de vorm van de buigonderdelen.

Tabel 1 toont de resultaten van experimenten uitgevoerd op buigen van BP500 platen met een buigradius van 20mm en buigharthoeken van respectievelijk 90°, 120° en 135°.

Tabel 1 De relatie tussen buiging springrug hoek en buigmiddenhoek voor BP500-plaat

| Buighoek | Terugveerhoek |

|---|---|

| 90° | 14° |

| 120° | 18° |

| 135° | 21° |

Zoals te zien is in de tabel, kan worden waargenomen dat als de buigmiddelpunthoek toeneemt, de veerkracht ook toeneemt.

In het ontwerpproces van de buigmatrijs voor BP500-materiaal is een compensatie van 14° voor de terugveringshoek (voor een buighoek van 90°) gemaakt voor de kantpersgereedschappen.

De mal werd ontworpen met een negatieve hoek om de buigweerstand van de BP500-plaat te optimaliseren en de precisie van de buigonderdelen te verbeteren.

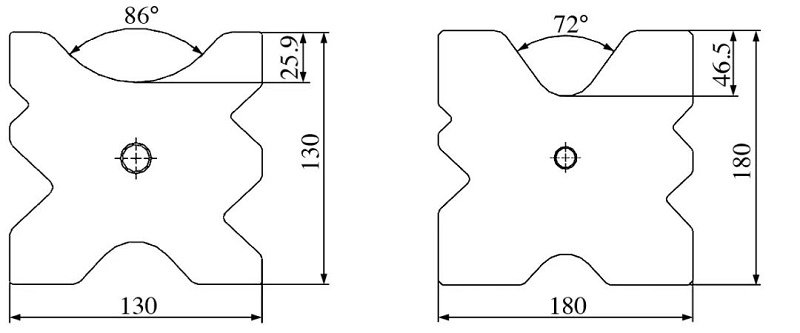

Figuur 3 toont de structuur van de onderste buigmatrijs voor en na terugveringscompensatie.

AFB. 3 Schematisch diagram van de onderste buigmatrijs

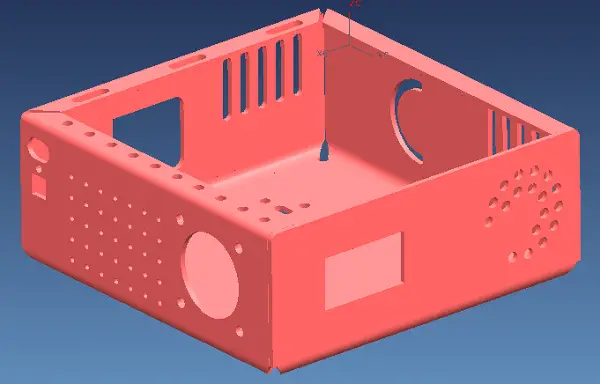

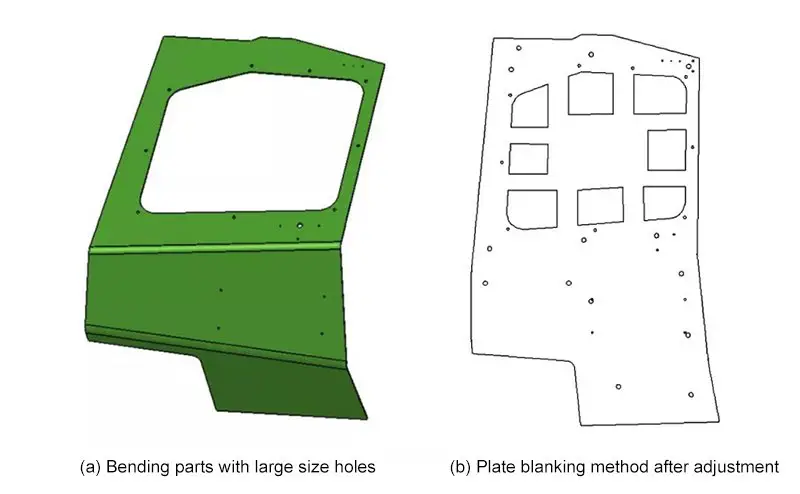

Vanwege de modelleringseisen hebben sommige buigonderdelen grote gaten in de buurt van de buiglijn, zoals geïllustreerd in Figuur 4(a).

Nadat het perforatieproces is voltooid, worden de buigonderdelen in de buurt van het gat kromgetrokken, wat de installatie van andere onderdelen beïnvloedt.

Om dit probleem op te lossen, werd de methode voor het ponsen van de grote gaten aangepast. Een deel van het gat werd uitgestanst, terwijl een deel van de verbindingsstrip werd behouden, zoals getoond in Figuur 4(b).

Nadat het buigproces was voltooid, werd het resterende deel van het gat bewerkt.

Deze methode verbetert het probleem van kromtrekken aanzienlijk, verbetert de vlakheid van de gebogen onderdelen en zorgt voor de juiste installatie van onderdelen.

AFB. 4 Grootgatboormethode voor het buigen van onderdelen

Tijdens het buigproces van BP500-materiaal werd ontdekt dat de buighoeken van de linker- en rechtereinden van onderdelen met lange buiglijnen niet consistent waren.

De redenen voor deze inconsistentie zijn als volgt:

Zelfs toen de onderste buigmatrijs 180° werd gedraaid, bleef het hoekverschil tussen de linker- en rechterkant van de buigdelen bestaan en was de waarde verwisseld.

Verder onderzoek wees uit dat de grootte van de cirkelboog op de werkende onderkant van de buigstempel niet consistent was, wat leidde tot een slechte parallelliteit tussen de installatieonderkant en de werkende onderkant van de buigstempel.

Dit resulteerde in inconsistente buighoeken van links naar rechts.

Door de cirkelboog op het werkende onderoppervlak van de buigstempel opnieuw te bewerken, werd de vlakheid verbeterd tot 0,05 mm/m en werd het probleem van inconsistente buighoeken tussen de linker- en rechtereinden van de buigonderdelen opgelost.

Concluderend, bij het buigen van een plaat met hoge sterkte is het belangrijk om de minimale buigradius en terugveringstendens proefondervindelijk vast te stellen.

Op basis van deze bevindingen is het noodzakelijk om de nauwkeurigheid van de afkantpers, de precisie van de matrijs en de uniformiteit van de plaatdikte te garanderen.

Verdere optimalisatie en aanpassing van de buigtechniek van de afkantpers, zoals het optimaliseren van de positioneringsmethode, kan helpen om defecten bij het buigen van platen met hoge sterkte effectief te verminderen en het doorlaatpercentage van het product te verbeteren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.