Waarom gaan matrijzen voor warm smeden voortijdig stuk, waardoor de productie wordt verstoord en de kosten stijgen? Dit artikel gaat in op de belangrijkste vormen en oorzaken van matrijsdefecten, zoals slijtage, scheuren, thermische vermoeidheid en plastische vervorming. Het biedt ook praktische oplossingen om de levensduur en prestaties van matrijzen te verbeteren. Lezers krijgen inzicht in het optimaliseren van smeedprocessen om stilstand te verminderen en economische resultaten te verbeteren.

De smeedmatrijs is een cruciaal gereedschap in het smeedproces, dat een sleutelfactor is in het productieproces. De matrijs wordt beschouwd als een verbruiksartikel en het falen ervan verwijst naar een verlies van functioneel gebruik tijdens de opgegeven levensduur. De levensduur van de matrijs verwijst naar het aantal onderdelen dat wordt geproduceerd vanaf het moment dat de matrijs in gebruik wordt genomen totdat normale slijtage leidt tot het verbruik ervan.

Voortijdige uitval van de matrijs kan leiden tot productieonderbrekingen, hogere kosten, verminderde concurrentiekracht op de markt en verminderde economische voordelen voor het bedrijf. Om de prestaties van de matrijsmateriaalde kwaliteit en levensduur verbeteren en de productiekosten verlagen, is een belangrijk aandachtspunt in de smeedindustrie.

Dit artikel richt zich op de belangrijkste oorzaken van het falen van smeedmatrijzen en biedt effectieve manieren om de levensduur te verbeteren.

Hamersmeedmatrijzen en machinesmeedmatrijzen zijn warmvervormingsmatrijzen die worden gebruikt in vrije smeedhamers, matrijssmeedhamers en persen. Dit zijn typische warmvervormingsmatrijzen die zowel mechanische als thermische spanning ondergaan tijdens het bewerkingsproces. De mechanische spanning komt voornamelijk van impact en wrijving, terwijl de thermische spanning wordt veroorzaakt door afwisselend verwarmen en afkoelen.

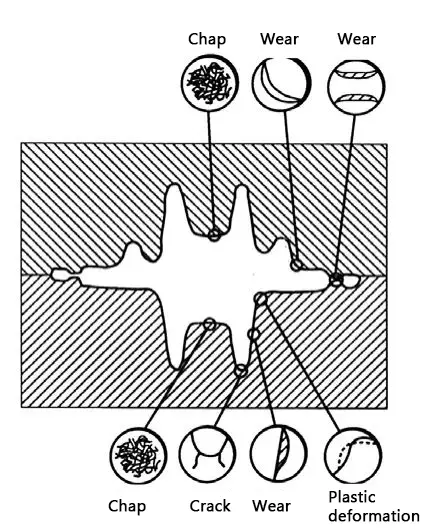

Door de complexe werkomstandigheden van smeedmatrijzen kan het falen ervan ook complex zijn, inclusief slijtage en scheuren van het holtegedeelte, thermische vermoeidheid (thermische scheuren) en plastische vervorming van het holteoppervlak.

Figuur 1 illustreert de verschillende faalwijzen die kunnen optreden in verschillende delen van de matrijsholte van het smeedstuk.

Figuur 1 Verschillende posities van het falen van de smeedmatrijs in de holte

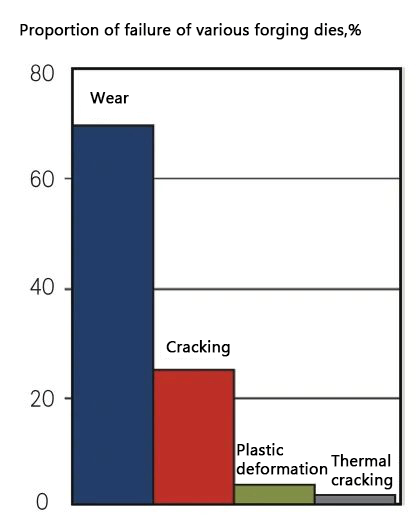

Volgens de gegevens in Fig. 2 is van de belangrijkste faalwijzen de waarschijnlijkheid van slijtage ongeveer 68%, scheurvorming ongeveer 24%, plastische vervorming (bezwijken) ongeveer 3% en thermische scheurvorming ongeveer 2%.

Figuur 2 Verhouding tussen de verschillende faalwijzen van smeedmatrijzen

De oppervlaktekenmerken van de matrijs van het warmsmeedstuk bij slijtage worden getoond in figuur 3.

Figuur 3 Slijtagemorfologie van het oppervlak van de smeedmatrijs

Onder de gecombineerde werking van mechanische en thermische spanning, ondervinden de blenk en het holteoppervlak impactspanning, terwijl de snelle stroming van de blenk, zijn oxidehuid en het holteoppervlak sterke wrijving creëren. Als gevolg daarvan heeft slijtage de neiging om op te treden op de afgeronde hoeken en de flash groefbrug van de matrijs, zoals geïllustreerd in figuur 1.

Slijtage wordt beïnvloed door factoren zoals het materiaal van de matrijs, het type voorvorm en het smeedproces. Het verlagen van de smeedtemperatuur, wat de weerstand van de blenk tegen vervorming verhoogt, zal leiden tot een dramatische toename van slijtage van de matrijs. Bovendien kan de explosie veroorzaakt door de verbranding van smeermiddel op oliebasis in de spleet tussen de matrijs en de blenk leiden tot corrosieve slijtage.

Matrijsslijtage bij warmsmeden wordt meestal in verband gebracht met de volgende negen factoren:

Hieronder volgen tegenmaatregelen om warmteslijtage veroorzaakt door de eerder genoemde factoren te verbeteren:

De morfologische kenmerken van het scheuren van de smeedmatrijs worden getoond in Figuur 4.

Figuur 4 Morfologische kenmerken van het scheuren van de smeedmatrijs

Volgens hun aard kunnen scheuren in smeedmatrijzen worden verdeeld in twee categorieën: vroege brosse scheuren en mechanische vermoeidheidsscheuren.

Vroege brosse scheurvorming treedt meestal op wanneer de matrijs voor het eerst wordt gebruikt en kan het gevolg zijn van slechts een paar hamerslagen. De scheur begint bij de bron en breidt zich naar buiten uit in een visgraatpatroon.

Mechanische vermoeiingsscheuren ontstaan nadat de matrijs meerdere smeedbewerkingen heeft ondergaan. Het heeft de karakteristieke kenmerken van algemene vermoeiingsbreuken, maar de zone waar de scheur zich uitbreidt is over het algemeen kleiner op macroscopisch niveau.

De oorzaken van scheuren in matrijzen kunnen worden samengevat in zeven hoofdcategorieën:

Al deze factoren kunnen leiden tot scheurinitiatie en resulteren in zowel vroeg brosse scheuren als mechanische vermoeiingsscheuren.

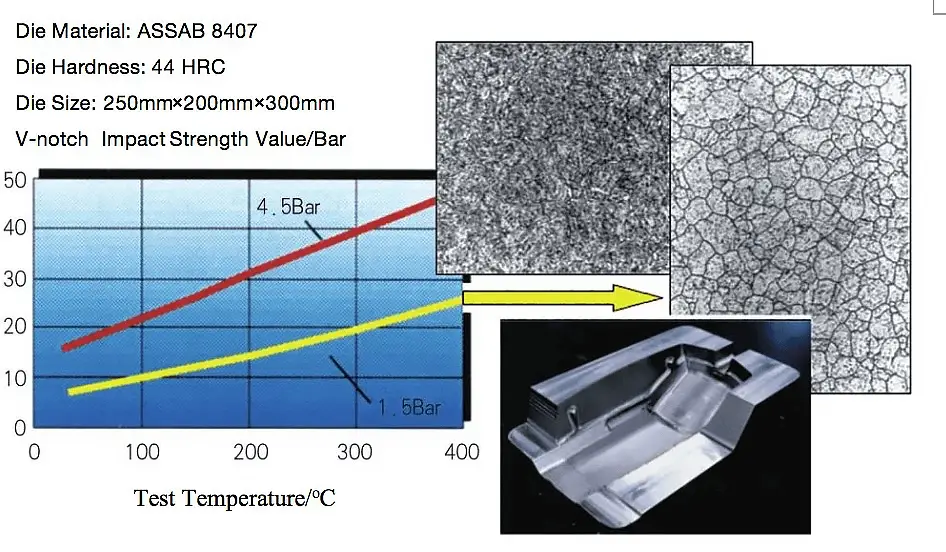

Figuur 5 De invloed van verschillende warmtebehandelingsprocessen op de structuur en eigenschappen van de matrijs (de matrijzenstaal de kwaliteit is ASSAB 8407, hoogwaardig H13 staal)

Figuur 5 illustreert het effect van verschillende koelsnelheden op de kerfslagtaaiheid en microstructuur van ruwijzer staal tijdens vacuüm afschrikken. Wanneer de koelsnelheid onvoldoende is, wordt de martensiet gehalte daalt en een groot aantal carbiden slaat neer op de korrelgrenzen, waardoor de slagtaaiheid van het materiaal afneemt en het risico op barsten toeneemt.

Om scheuren in de matrijs te voorkomen, is het belangrijk om te voorkomen dat er een witte laag ontstaat door vonkverspaning (EDM), zoals te zien is in figuur 6. De witte laag door vonkverspaning heeft een slechte taaiheid, wat kan leiden tot scheuren. De witte EDM-laag is slecht vervormbaar, wat kan leiden tot barsten. Bovendien kunnen een te dikke nitridelaag en adervormige nitriden die tijdens het nitreren ontstaan, ook de taaiheid van de matrijs aanzienlijk verminderen. De figuren 7 en 8 tonen respectievelijk de invloed van de diepte van de nitreerlaag op de taaiheid en de microstructuurkenmerken van adervormig nitride.

Samenvattend zijn de volgende tegenmaatregelen om het probleem van scheuren in matrijzen te verbeteren:

(1) Vermijd overbelasting van de matrijs door ervoor te zorgen dat de temperatuur van de matrijs binnen een redelijk bereik ligt om de vervormingsweerstand te verminderen.

(2) De matrijs goed voorverwarmen (150 tot 200°C) om de taaiheid te verbeteren en thermische spanning te verminderen.

Afbeelding 6 EDM witte laag morfologie

Figuur 7 Diepte van de nitreerlaag op het effect van de kerfslagtaaiheid van staal

Fig. 8 Microstructurele kenmerken van de aderachtige nitriden van de nitreerlaag

(3) een redelijke matrijsontwerp om de radius van afgeronde hoeken te maximaliseren, porositeit en uitvloeiing op een redelijke manier te regelen en inlegstructuren te gebruiken.

(4) Gebruik geschikte en effectieve koelmaatregelen om overmatige thermische spanning op het oppervlak te voorkomen.

(5) Kies hoogkwalitatief materiaal met een hoge hardheid voor de mal.

(6) De matrijs op de juiste manier warmtebehandelen met afschrikken en temperen en voer de juiste oppervlaktebehandeling uit, waarbij overnitreren wordt vermeden.

(7) Vermijd residuele witte EDM-laag en ruwe gereedschapsoppervlakken (zoals diepe gereedschapssporen).

De morfologische kenmerken van de thermische vermoeidheidsscheuren (barsten) in het oppervlak van de matrijsholte worden getoond in Figuur 9.

Afbeelding 9 Thermisch vermoeiingsscheur morfologie-eigenschappen op het oppervlak van de matrijsholte

De zogenaamde "thermische vermoeiing" verwijst naar de vermoeiingsscheuren en -breuken die de matrijs veroorzaakt onder de herhaalde inwerking van cyclische thermische spanning zoals getoond in Figuur 10.

Er zijn 7 hoofdoorzaken van thermische vermoeidheid (scheuren), die als volgt worden weergegeven:

1) Overkoeling op het oppervlak van de vormholte.

2) Onjuiste koeling.

Figuur 10 Werktemperatuur en thermische spanningsverdeling op het holteoppervlak.

(3) Verkeerde keuze van type koelvloeistof/smeermiddel.

(4) De oppervlaktetemperatuur van de vormholte is te hoog.

(5) Onvoldoende voorverwarming van de mal.

(6) Onjuiste selectie van matrijsmateriaal.

(7) Warmtebehandelingsdefecten en oppervlaktebehandelingsdefecten.

De bijbehorende tegenmaatregelen om thermische vermoeidheid (scheuren) te verbeteren zijn als volgt.

(1) Voorkom oppervlakteharding en verweking veroorzaakt door een te hoge oppervlaktetemperatuur van de caviteit, wat de thermische vermoeidheidsweerstand van de matrijs kan verminderen.

(2) Gebruik gepaste en doeltreffende koelmaatregelen om overmatige thermische spanning op het oppervlak en het ontlaten en zacht worden van het oppervlak te voorkomen.

(3) Kies een geschikte mal voorverwarmingstemperatuurMeestal tussen 150 en 200°C, waarbij te hoge of te lage temperaturen moeten worden vermeden.

(4) Selecteer matrijsmateriaal van hoge kwaliteit en met een uitstekende taaiheid.

(5) Implementeer een correct warmtebehandelingsproces, zoals het gebruik van een geschikte austenitizingtemperatuur, een hoge afkoelsnelheid voor afschrikken en volledig ontlaten, om een te dikke nitridelaag en adernitride tijdens het nitreren te voorkomen.

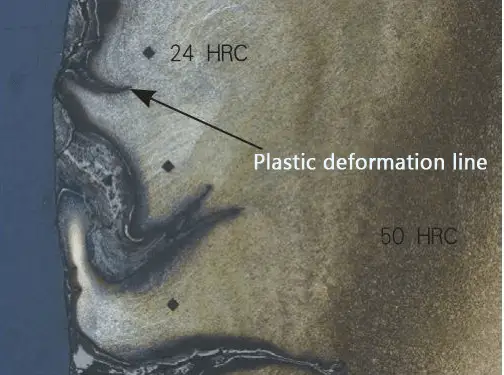

Figuur 11 Topografische kenmerken van plastische vervorming in matrijs voor warm smeden

Als de smeedmatrijs wordt onderworpen aan een werkspanning die hoger is dan de treksterkte van het matrijsmateriaal treedt plastische vervorming op. Figuur 11 toont de typische morfologische kenmerken van plastische vervorming veroorzaakt door ernstige ontlaten en verweking van het oppervlak als gevolg van een te hoge temperatuur van het holteoppervlak in de matrijs.

Plastische vervorming treedt vaak op in delen van de matrijsholte die worden blootgesteld aan zowel spanning als warmte, zoals ribben en welving. De hoge temperatuur van de blenk en de temperatuurstijging door wrijving tijdens het vervormingsproces van de holte (die hoger is dan de ontlaattemperatuur van de matrijs) verminderen de vloeigrens van het matrijsmateriaal en vormen een verweekte laag aan het oppervlak. In het diepere deel van deze laag kan plastische vervorming optreden, zoals instortende randen en hoeken of depressies in de diepe holte.

De belangrijkste oorzaken van plastische vervorming van de smeedmatrijs doen zich als volgt voor:

De bijbehorende tegenmaatregelen om de plastische vervorming te verbeteren zijn als volgt:

De primaire faalwijzen van smeedmatrijzen zijn slijtage en barsten van de holte, thermische vermoeidheid (thermische barsten) en plastische vervorming van het oppervlak van de holte.

Dit artikel geeft een overzicht van de belangrijkste vormen van defecten in smeedmatrijzen en identificeert hun oorzaken, biedt oplossingen om defecten te voorkomen en is een referentie voor fabrikanten van smeedmatrijzen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.