1. Voorwoord Lasertechnologie is een van de vier grote technologische doorbraken van de 20e eeuw, naast computers, halfgeleiders en atoomenergietechnologieën. In de loop der jaren is lasertechnologie op grote schaal toegepast op het gebied van optische communicatie, medische behandelingen, testen en materiaalverwerking. In de afgelopen jaren heeft de ontwikkeling van lasertechnologie op het gebied van [...]

Lasertechnologie is een van de vier grote technologische doorbraken van de 20e eeuw, naast computers, halfgeleiders en atoomenergietechnologieën. In de loop der jaren is lasertechnologie op grote schaal toegepast op het gebied van optische communicatie, medische behandelingen, testen en materiaalverwerking.

In de afgelopen jaren is de ontwikkeling van lasertechnologie op het gebied van materiaalbewerking bijzonder indrukwekkend geweest, met toepassingen zoals lasermarkeren, -snijden, -boren en -lassen. Onder andere, laserlassen is vooral populair geworden omdat het een aantal unieke voordelen heeft ten opzichte van traditionele lasmethoden zoals argonbooglassen en weerstandlassen.

De voordelen van laserlassen zijn onder andere een klein thermisch invloedsgebied, de mogelijkheid om lassen met grote aspectverhoudingen te produceren, een hoge lassterkte en een verbindingssterkte die de sterkte van het basismateriaal kan bereiken of overtreffen. Bovendien kunnen laserstralen eenvoudig worden verzonden door optische vezels met hoge energie, waardoor het mogelijk is om het lasproces te automatiseren. lasproces.

Laserlassen maakt meestal gebruik van CO2 lasers, schijflasers, Nd: YAG lasers, fiber lasers en halfgeleiderlasers. Vezellasers zijn een relatief nieuwe ontwikkeling in de lasertechnologie, met een hoge foto-elektrische omzettingsefficiëntie van 30% en een compact formaat. Ze vereisen weinig onderhoud, hebben een lange levensduur en worden vaak gebruikt voor lassen van roestvrij staal en aluminiumlegeringen.

Quasi-continue puls fiber lasers zijn een nieuwe type laser bron die de afgelopen jaren is ontwikkeld door het Amerikaanse bedrijf IPG. Ze bieden een hoog piekvermogen en pulsbreedtes tot op het niveau van milliseconden, waardoor ze zeer geschikt zijn voor het lassen van metaal en andere materiaalbewerkingen. Hoewel ze op grote schaal worden gebruikt voor elektronisch precisielassen, is er weinig onderzoek gedaan naar het gedetailleerde lasproces.

In dit onderzoek wordt de focus, die een kritieke factor is in het lasproces, gebruikt als uitgangspunt om het verschil in laserstraalkwaliteit onder verschillende focuscondities en de invloed ervan op het laseffect te onderzoeken.

Dit artikel maakt gebruik van een 150W quasi-continue puls fiberlaser als lichtbron voor het lassen. De technische specificaties van de laser zijn te vinden in Tabel 1.

Tabel 1 Technische laserparameters

| Gemiddeld vermogen /W | 150 |

|---|---|

| Piekvermogen /W | 500 |

| Pulsbreedte /ms | 0.2-20 |

| Frequentie/ Hz | 0-2500 |

| Koelmethode | Luchtkoeling |

| Stralingskwaliteit BPP/mm*mrad | 1-2 |

De laserbewerking De laserkop wordt bewogen ten opzichte van het werkstuk door de bediening van het X/Y/Z mobiele platform om het lassen van de baan uit te voeren. De laserbewerkingskop en het laseruitgangssignaal zijn verbonden via een motion control board, wat betekent dat de laser na positionering op een specifieke locatie licht uitzendt om te lassen.

In dit artikel wordt 304 roestvast staal gebruikt als testmateriaal, waarbij een overlaplasmethode wordt toegepast. De dikte van het bovenste materiaal is 0,2 mm, de dikte van het onderste materiaal is 0,5 mm en de afmetingen van het materiaal zijn 100 mm x 50 mm.

Voor het lassen wordt het oppervlak van het materiaal gereinigd met aceton en alcohol om onzuiverheden zoals olievlekken te verwijderen. Er wordt een zelfgemaakte armatuur gebruikt om de bovenste en onderste lagen van het materiaal samen te drukken, waardoor de ruimte tussen de twee lagen wordt verkleind en de nauwkeurigheid en betrouwbaarheid van de testresultaten van het lassen worden gegarandeerd.

De belangrijkste factoren die invloed hebben op het resultaat van laserlassen zijn het piekvermogen van de laser, de pulsbreedte en defocus (de afstand tussen de laserfocus en het werkstukoppervlak), waarbij defocus een bijzonder cruciale factor is.

Defocus wordt gedefinieerd als positief als het brandpunt zich boven het oppervlak van het werkstuk bevindt en negatief als het zich onder het oppervlak bevindt.

De meest betrouwbare methode om de positie van de laserfocus is de driehoeksmethode voor laserkalibratie van roestvast staal. Bij deze methode wordt een laagenergetische laser (50W) gebruikt om een punt op het roestvast staal te maken, waarbij de sterkste vonk de locatie van de laserfocus aangeeft. Vervolgens wordt een roestvrijstalen driehoekig blok in de buurt van de laserfocus geplaatst en wordt een laserstraal gebruikt om een lijn op het blok te trekken met een tussenafstand van ongeveer 2 mm en 0,5 mm. De smalste lijnbreedte wordt gemeten met een microscoop en deze meting geeft het brandpunt van de laser aan.

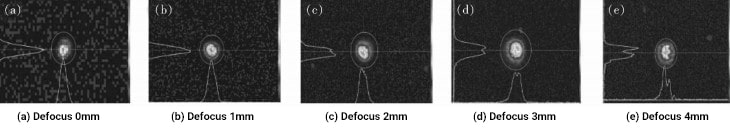

De kwaliteit van de laserstraal wordt getest met een straalanalysator, lasersonde en laserdemper. De lasersonde wordt eerst bij de laserfocus geplaatst om te testen en vervolgens wordt de laserbewerkingskop telkens 1 mm omhoog gebracht, waarbij de defocus wordt ingesteld op 0 mm, 1 mm, 2 mm, 3 mm en 4 mm.

De resultaten van de test, met de verdeling van de bundel, worden weergegeven in Figuur 1.

Figuur 1 Veranderingen in straalkwaliteit met defocus

Als de defocus is ingesteld op 0 mm, is de laserenergie voornamelijk geconcentreerd in het midden van de spot. Als de defocus toeneemt, wordt de verdeling van laserenergie over de spot steeds gelijkmatiger. Bij een defocus van 3 mm is de verdeling van laserenergie over de spot het meest gebalanceerd. Als de defocus echter wordt verhoogd tot 4 mm, wordt de verdeling van laserenergie ongelijkmatig.

Het werkstuk wordt in het brandpunt van de laser geplaatst en het piekvermogen en de pulsbreedte van de laser worden ingesteld. Er wordt dan een punt gemaakt op het roestvaststalen monster door het vermogen en de pulsbreedte geleidelijk te verhogen totdat er duidelijke sporen zichtbaar zijn op de achterkant van het onderliggende materiaal. In dit geval was het piekvermogen van de laser 500 W en de pulsbreedte 3 ms.

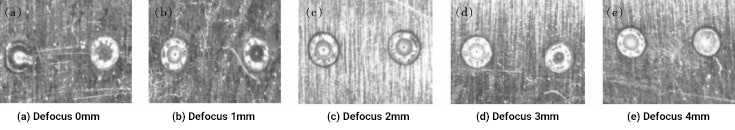

Met het piekvermogen, de pulsbreedte en andere parameters ongewijzigd, werd de hoeveelheid onscherpte telkens met 1 mm aangepast en werd het uiterlijk van de soldeerverbinding opgenomen. Deze resultaten zijn te zien in Figuur 2.

Afbeelding 2 Het uiterlijk van soldeerverbindingen verandert met de hoeveelheid defocus

De resultaten toonden aan dat wanneer de defocus tussen 0 mm en 1 mm werd ingesteld, de soldeerverbinding het kleinst was en lasspatten. Dit is waarschijnlijk omdat bij dit defocusbereik de laserenergie voornamelijk geconcentreerd was in het midden van de spot, wat resulteerde in een hoge dichtheid van laservermogen in het midden van de soldeerverbinding, waardoor spatten ontstaan.

Naarmate de defocus verder toenam, werden de soldeerverbindingen uniformer en vrij van spatten, waarschijnlijk door de uniformere verdeling van de laserstraal. Als de defocus echter groter was dan 4 mm, werden de rondheid van de soldeerverbinding werd inconsistent en de grootte van de soldeerverbinding werd in zekere mate gereduceerd, mogelijk door de ongelijkmatige verdeling van laserenergie op de plek.

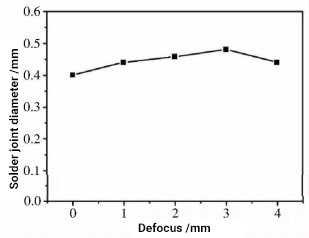

De resultaten toonden ook aan dat naarmate de defocus toenam van 0 mm tot 3 mm, de grootte van de soldeerverbinding geleidelijk toenam, waarbij de diameter van de soldeerverbinding toenam van 0,4 mm tot 0,5 mm. Dit komt omdat naarmate de defocus toenam, de laserspot op het materiaaloppervlak groter werd, wat leidde tot grotere soldeerverbindingen.

Toen de defocus echter werd verhoogd tot 4mm, nam de grootte van de soldeerverbindingen juist af. Dit kan te wijten zijn aan de veranderde verdeling van de laserstraal, met lage energie aan de rand van de spot waar de laser in contact kwam met het materiaal, wat resulteerde in een grotere spot op het oppervlak maar een kleinere soldeerverbinding.

Het verband tussen de diameter van de soldeerverbinding en de mate van onscherpte wordt getoond in figuur 3.

Figuur 3 Verband tussen diameter soldeerverbinding en defocus

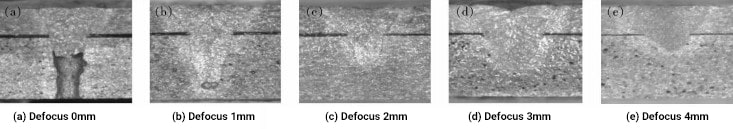

Er werd een snijmachine gebruikt om langs de rand van de lasersoldeerverbinding te snijden. Na het ruw slijpen, fijn slijpen en polijsten werd het midden van de soldeerverbinding geobserveerd tijdens het polijsten. Tenslotte werd na een corrosiebehandeling met salpeterzuur en alcohol de verandering in de penetratie van de soldeerverbinding onder verschillende defocuscondities getest.

De resultaten toonden aan dat wanneer de defocus werd ingesteld tussen 0mm en 1mm, de soldeerverbinding de diepste penetratie had en tot in het onderliggende materiaal reikte. Als de defocus tussen 2 mm en 3 mm werd ingesteld, was de laspenetratie werd ondieper en penetreerde slechts 1/2 van de dikte van het onderliggende materiaal. Toen de defocus echter op 4 mm werd ingesteld, werd de laspenetratie diepte aanzienlijk verminderd en drong slechts door in 1/3 van de dikte van het onderliggende materiaal, zoals getoond in Figuur 4.

Figuur 4 Verandering van de penetratie van soldeerverbindingen met defocus

Er werd een trekmachine gebruikt om de sterkte van een enkele soldeerverbinding te testen door het onderste materiaal vast te zetten en het bovenste materiaal omhoog te trekken. Om nauwkeurige gegevens over de trektest te verkrijgen, werden 3 monsters getest voor elke set parameters en werd de gemiddelde waarde genomen.

De defocuswaarde werd ingesteld op 0mm, 1mm, 2mm, 3mm en 4mm, wat overeenkomt met soldeerverbindingen met een sterkte van respectievelijk 7N, 8N, 11N, 15N en 6N.

Als algemene trend nam de treksterkte van de soldeerverbindingen toe naarmate de defocus toenam. Dit kwam doordat, naarmate de defocus toenam, de grootte van de soldeerverbindingen ook toenam, met name de breedte van het contact tussen het boven- en ondermateriaal, wat leidde tot een toename van de treksterkte. Toen de defocus echter werd verhoogd tot 4 mm, nam de treksterkte af, waarschijnlijk door de verslechtering van de straalkwaliteit en de grotere spotgrootte, wat leidde tot een afname van de laser vermogensdichtheid en dus de penetratiediepte en sterkte van de soldeerverbinding.

Op basis van de experimentele gegevens bereikte de treksterkte van een enkele soldeerverbinding zijn maximumwaarde van 15N wanneer de defocus op 3mm werd gezet.

Dit artikel onderzocht de verdeling van de laserstraal onder verschillende defocuscondities en ontdekte dat naarmate de defocus groter werd, de verdeling van laserenergie op de spot uniformer werd, maar als de defocus groter werd dan 4 mm, werd de energieverdeling ongelijkmatig.

Door het testen van het roestvaststalen overlaplasproces concludeerde het onderzoek dat bij gelijkblijvende andere factoren, het aanpassen van de defocushoeveelheid het uiterlijk, de grootte, de penetratie en de treksterkte van de soldeerverbinding en de algemene vereisten voor uiterlijk en sterkte beïnvloedde.

De conclusies waren:

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.