Wat als de cruciale afdichting van je pomp het onverwacht begeeft? Pompafdichtingen worden vaak over het hoofd gezien, maar zijn van vitaal belang om lekken te voorkomen en een soepele werking te garanderen. Dit artikel gaat in op de verschillende soorten pompafdichtingen, veelvoorkomende storingen en praktische oplossingen om ze te onderhouden en problemen op te lossen. Als u deze aspecten begrijpt, leert u hoe u de betrouwbaarheid en levensduur van uw pompsystemen kunt verbeteren.

Leakagepunt

Er is een verscheidenheid aan mechanische afdichtingen voor pompen met verschillende modellen, maar er zijn vijf gemeenschappelijke lekkagepunten:

Verschijnsel: Krakend of barstend geluid tijdens gebruik

Mogelijke oorzaken:

Oplossing:

Verschijnsel: Continu afdichtingsdruppelen

Mogelijke oorzaken:

Oplossing:

Verschijnsel: Veerbreuk

Mogelijke oorzaken:

Oplossing:

Verschijnsel: Krijsend geluid tijdens gebruik

Mogelijke oorzaak:

Oplossing:

Rubber Asbestpakking XS250 (met een maximale bedrijfstemperatuur van 250℃) en Rubber Asbestpakking XS350 (met een maximale bedrijfstemperatuur van 350℃) kunnen worden gebruikt met stoom, water en alkalische oplossingen.

Olie-geïmpregneerde asbestpakking YS250 (met een maximale bedrijfstemperatuur van 250℃) en YS350 (met een maximale bedrijfstemperatuur van 350℃) heeft de unieke eigenschap dat het gesmeerd wordt met olie, wat resulteert in een lage wrijvingscoëfficiënt en een hoge compressiecapaciteit.

Deze pakkingen zijn geschikt voor gebruik met stoom, lucht, industrieel water en zware petroleumproducten.

Bedrijfstemperatuurbereik: -100℃ tot 250℃

Geschikt voor gebruik met: zwakke zuren, sterke alkaliën en andere corrosieve media.

Maximale bedrijfstemperatuur: 120℃

Geschikt voor gebruik met: rivierwater, kraanwater, grondwater, zeewater, enz.

De geweven vezelvuller van PTFE is verkrijgbaar in zes verschillende kwaliteiten.

Tijdens het gebruik is in het begin een kleine hoeveelheid lekkage van de pakking aanvaardbaar.

Nadat een bepaalde tijd is verstreken, wordt aanbevolen om de pakkingglan aan te passen wanneer de vuller een stabiele toestand heeft bereikt.

Het is belangrijk om in het begin niet te veel druk uit te oefenen om beschadiging van de verpakking te voorkomen.

Geweven afdichtingspakking van koolstofvezel is een geavanceerd materiaal met uitzonderlijke sterkte en modulus.

Het heeft verschillende voordelen, waaronder hoge sterkte, grote elasticiteitsmodulus, hittebestendigheid, chemische weerstand, uitstekende thermische geleidbaarheid, lage thermische uitzettingscoëfficiënt en zelfsmerende eigenschappen.

Bij het starten van de operatie wordt aanbevolen om de wartel lichtjes in te pakken, zodat er een kleine hoeveelheid medium kan lekken.

Draai de pakking na een bepaalde periode geleidelijk aan om deze stabiel te maken.

Als er lekkage optreedt tijdens het gebruik van de geweven koolstof PTFE pakking (FTH-1), kunt u de pakkingdrukker herhaaldelijk vastdraaien.

Fenolvezel geweven pakking heeft verschillende voordelen, waaronder hittebestendigheid, weerstand tegen zure corrosie, adsorptievermogen, uitstekende thermische isolatie, lage wrijvingscoëfficiënt, slijtvastheid, niet-giftigheid voor mens en milieu en een betaalbare prijs.

Het wordt voornamelijk gebruikt als pakkingafdichting voor hogedruk plunjerpompen, hogedruk waterpompen, FRP zuurpompen, methyl ammoniakpompen, zuigerpompen en olieveldpompen voor diepe putten.

De prestaties van de fenolvezel geweven verpakking zijn te zien in de volgende tabel.

Het is geschikt voor verschillende media, waaronder zuren, alkaliën, organische oplosmiddelen, motorolie, stoom en water.

Geëxpandeerd grafiet (ook bekend als flexibel grafiet) is een materiaal met vele uitzonderlijke eigenschappen, waaronder zelfsmerende eigenschappen, corrosiebestendigheid, weerstand tegen extreme temperaturen, stralingsbestendigheid, slijtvastheid en een lage wrijvingscoëfficiënt. Bovendien is het flexibel, licht van gewicht en behoudt het zijn vorm, zelfs onder compressie, waardoor het geschikt is voor gebruik in een breed temperatuurbereik.

Geëxpandeerd grafiet kan gebruikt worden met mediums met een PH-waarde van 0 tot 14. Met uitzondering van aqua regia, geconcentreerd salpeterzuur, geconcentreerd zwavelzuur en dichromaat bij hoge temperatuur (naast enkele andere sterk oxiderende media), kan het gebruikt worden met de meeste andere media.

Bij het installeren van de pakkingring moet deze met een scheermesje worden ingesneden voordat hij in de pakkingbus wordt geplaatst. Er moet een beperkte axiale verdraaiing zijn en hij moet op de as worden gezet en in de pakkingbus worden gedrukt, waarbij de uitsparingen om de 900 of 1200 graden per omwenteling verspringen.

Aan het begin van de werking is een kleine hoeveelheid lekkage toegestaan en de hoeveelheid lekkage moet na verloop van tijd afnemen.

Dit materiaal heeft een uitstekende thermische geleidbaarheid, elektrische geleidbaarheid, chemische stabiliteit, weerstand tegen thermische schokken, zelfsmerende eigenschappen en is gemakkelijk te verwerken.

In de pompindustrie wordt het gebruikt voor verschillende toepassingen, zoals eindafdichtingen, up-ring afdichtingen, mechanische afdichtringen, axiale afdichtingen en draaischuifafdichtingen in centrifugaalpompen, afschermingspompen, diesel distributie pompen, dompelpompen, schoonwaterpompen, hoge temperatuur hete olie pompen, nucleaire secundaire pompen, ketelvoedingspompen en gaspompen.

Natuurlijk rubber: Het staat bekend om zijn uitstekende buigweerstand, goede slijtvastheid, koudebestendigheid, isolatie en hoge scheursterkte. Het is echter slecht bestand tegen weersinvloeden, veroudering, olie en oplosmiddelen. De natuurrubberpompen zijn geschikt voor werktemperaturen lager dan 78°C en zijn ideaal voor het verpompen van diverse schurende slurry, zwak zure en zwak alkalische oplossingen. Ze zijn echter niet geschikt voor het verpompen van sterke zuren, oliën, alifatische en aromatische oplossingen.

Nitrilrubber: Nitrilrubber is het meest gebruikte oliebestendige rubber en heeft superieure eigenschappen zoals een hogere slijtvastheid (30-45% hoger dan natuurrubber) en een betere bestandheid tegen hoge temperaturen in vergelijking met natuurrubber en styreen-butadieenrubber. De weersbestendigheid is echter slecht. Pompen van nitrilrubber zijn bestand tegen temperaturen tot 95°C en zijn bestand tegen dierlijke en plantaardige oliën, minerale olie en glycol.

Butylrubber: Pomponderdelen met butylrubberbekleding zijn geschikt voor gebruik met zure modder. De maximale temperatuur waartegen het bestand is, is 100°C en het is bestand tegen sterke zuren en alkaliën (zoals zoutzuur en natriumhydroxide). Hoge concentraties oxiderende zuren (zoals geconcentreerd zwavelzuur en geconcentreerd salpeterzuur) veroorzaken echter afbraak van butylrubber.

Fluorrubber: Fluorrubber staat bekend om zijn uitstekende hittebestendigheid, ozonbestendigheid, oliebestendigheid en bestendigheid tegen verschillende chemische erosies na vulkanisatie. Het is echter slechter in verwerking en verlijming dan universeel rubber en is duurder. Fluorelastomeer pompen kunnen worden gebruikt tot 170 °C in gewone media.

Korundkeramiek (voornamelijk samengesteld uit AI2O3):

Het heeft een hoge hardheid, uitstekende slijtvastheid, chemische stabiliteit, hoge isolatie en een hoog smeltpunt.

In de pompindustrie wordt het vooral gebruikt in speciale werkomstandigheden, zoals in keramische pompen en mechanische afdichtringen.

Keramiek is bestand tegen bijna alle corrosieve media, waaronder heet geconcentreerd salpeterzuur, zwavelzuur, zoutzuur, aqua regia, zoutoplossingen en organische oplosmiddelen, met uitzondering van fluorwaterstofzuur en sommige andere fluorhoudende stoffen en hete of geconcentreerde alkali.

Siliciumnitride keramiek:

Het heeft een betere weerstand tegen thermische schokken in vergelijking met aluminiumoxide keramiek, en de andere eigenschappen zijn vergelijkbaar met die van aluminiumoxide keramiek.

Siliciumcarbide keramiek:

Het heeft een uitstekende chemische weerstand, hoge mechanische sterkte, goede slijtvastheid, weerstand tegen hoge temperaturen, zelfsmering en een kleine wrijvingscoëfficiënt, waardoor het geschikt is als constructiemateriaal bij hoge temperaturen, mechanische afdichting voor pompen en magnetische pompassen, en meer significante voordelen biedt dan gewone keramiek.

Siliciumcarbide is momenteel een ideaal wrijvingsmateriaal, vaak in combinatie met koolstofgrafiet.

De droge glijwrijvingscoëfficiënt is lager dan die van aluminiumoxide en carbide en de PV-waarde is hoger dan die van aluminiumoxide en carbide.

Siliciumcarbide keramiek heeft een uitstekende slijtvastheid en is bestand tegen bijna alle chemische corrosie, behalve fluorwaterstofzuur en enkele andere media, zoals geconcentreerd salpeterzuur, zwavelzuur, zoutzuur en andere sterk corrosieve vloeistoffen.

Ferriet permanente magneten hebben verschillende voordelen ten opzichte van metalen permanente magneten, zoals een hoge dwangkracht, goede isolatie, weerstand tegen externe magnetische veldinterferentie en een lage prijs. Deze eigenschappen maken ferriet permanente magneten ideaal voor gebruik als magneten in zowel interne als externe rotoren van magneetpompen.

Zeldzame aardkobalt permanente magneten staan bekend om hun uitzonderlijke magnetische eigenschappen, met name hun hoogste dwangkracht en magnetisch energieproduct in vergelijking met andere soorten permanente magneten.

Hoewel deze magneten geschikt zijn voor gebruik als permanente grondmagneten in magneetpompen, worden ze niet zo veel gebruikt vanwege de hoge kosten.

Pomp verven:

Het dient als bescherming, decoratie en markering. Het kan worden ingedeeld in verschillende categorieën op basis van het gebruik, zoals roestwerende verf, isolatieverf en zure verf, enz. Het kan ook worden gecategoriseerd op basis van het verfniveau, zoals grondverf, aflak en plamuur, enz.

Document Kussenmateriaal voor Centrifugaalpomp:

Vilt wordt in pompen gebruikt als oliekeerring om het binnendringen van water en stof te voorkomen. Het helpt de smeerolie af te dichten op het wrijvingspunt. Dit materiaal kan verder worden onderverdeeld in fijn wolvilt, halfgrof wolvilt en grof wolvilt.

Industrieel Gevulcaniseerd Rubberblad (GB5574-85):

Dit materiaal omvat verschillende soorten rubbervellen, zoals gewone rubbervellen, zuur- en alkalibestendige rubbervellen, oliebestendige rubbervellen en hittebestendige rubbervellen.

Het afdichtingsapparaat van de pomp wordt voornamelijk ingedeeld in twee typen: statische afdichting en dynamische afdichting.

Statische afdichting omvat meestal pakkingen, O-ringafdichtingen en schroefdraadafdichtingen.

Dynamische afdichting omvat voornamelijk zachte pakkingafdichtingen, oliekeerringen, labyrintafdichtingen en spiraalafdichtingen, dynamische afdichtingenen mechanische afdichtingen.

Rubberen O-ringen zijn een populaire keuze voor gebruik in pompen vanwege hun eenvoudige vorm en lage productiekosten. Ondanks de totale grootte van de O-ring is de dwarsdoorsnede klein, meestal slechts een paar millimeter, waardoor hij licht van gewicht is en efficiënt wat betreft materiaalverbruik. Door deze eigenschappen zijn ze ook gemakkelijk te installeren en te demonteren.

Een van de meest opvallende voordelen van O-ringen is hun uitstekende afdichtingsvermogen en brede toepassingsgebied. De statische afdichting kan werkdrukken van meer dan 100MPa aan, terwijl de dynamische afdichting tot 30MPa kan weerstaan. Bovendien is het geschikte temperatuurbereik voor O-ringen -60 tot 200 ℃, waardoor ze geschikt zijn voor verschillende media.

Daarom worden O-ringen steeds populairder bij het ontwerpen van pompen. Ze worden geïnstalleerd tussen de groef en het af te dichten oppervlak en worden onderworpen aan een bepaalde mate van samendrukking, die een reactiekracht genereert die een initiële drukspanning uitoefent op het gladde oppervlak en de bodem van de groef, waardoor een afdichting ontstaat.

Wanneer de druk van de afgedichte vloeistof toeneemt, vervormt de O-ring sterker, waardoor de druk toeneemt en het afdichtende effect toeneemt. Daarom staan O-ringen bekend om hun goede afdichtende werking.

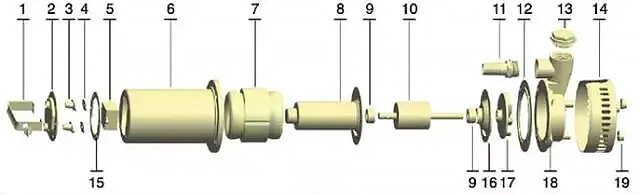

| NEE. | Naam | NEE. | Naam | NEE. | Naam |

| 1 | handgreep | 8 | roestvrij stalen schild | 15 | pakkingen |

| 2 | tondeksel | 9 | grafietlagers | 16 | gezamenlijke |

| 3 | kabelbeschermer | 10 | rotoren | 17 | waaier |

| 4 | lijnperspakking | 11 | afvoerput | 18 | pomp |

| 5 | condensatoren | 12 | pakkingen | 19 | voet |

| 6 | vat | 13 | stekker | ||

| 7 | stator (spoelvernieuwingsgroep) | 14 | zeef |

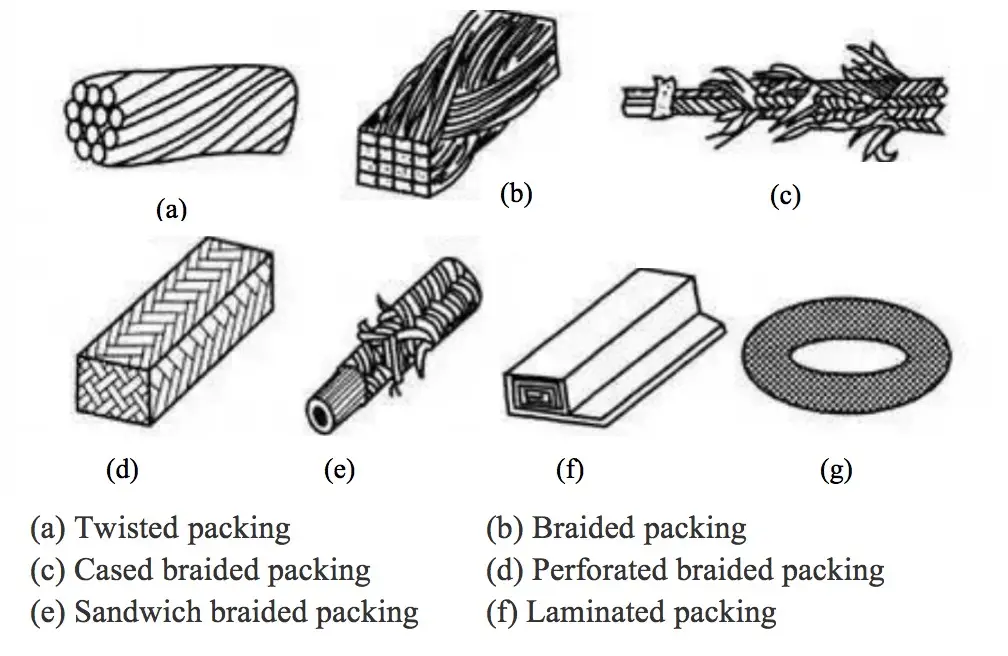

Een veelgebruikte afdichtingsmethode voor chemische pompen is de pakkingmethode. De pakking is een kritisch onderdeel van de statische afdichting in centrifugaalpompen en wordt veel gebruikt. De keuze van de pakking is voornamelijk gebaseerd op factoren zoals het getransporteerde medium, de temperatuur, de druk en de corrosiviteit van de chemische pomp.

Afdichtingsmechanisme:

Lekkage verwijst naar de stroom van een medium van binnen naar buiten een besloten ruimte of van buiten naar de binnenkant van de besloten ruimte. Dit gebeurt via het raakvlak van de binnen- en buitenruimte, d.w.z. het lekkende afdichtingsoppervlak.

De oorzaak van lekkage is de aanwezigheid van een spleet op het contactoppervlak, veroorzaakt door druk- en concentratieverschillen aan weerszijden van het oppervlak. Een onjuiste vorm van het afdichtingsoppervlak en een onjuiste bewerkingsnauwkeurigheid kunnen leiden tot spleten die lekkage veroorzaken.

Om lekkage te beperken, is het belangrijk om de paring van het contactoppervlak te maximaliseren, waardoor de doorsnede van het lekkagekanaal wordt verkleind en de weerstand tegen lekkage groter wordt dan de drijvende kracht.

Wanneer de spanning zodanig toeneemt dat er een significante plastische vervorming aan het oppervlak optreedt, kan de opening op het afdichtingsoppervlak worden opgevuld, waardoor het lekkagekanaal wordt geblokkeerd.

Een pakking wordt gebruikt om te profiteren van het vermogen van het materiaal om plastische vervorming te ondergaan onder drukbelasting, waardoor kleine oneffenheden op het afdichtingsoppervlak van de flens worden opgevuld om een afdichting te krijgen.

Pakkingselectie:

Chemische pompafdichtingen en pakkingen spelen een cruciale rol bij het waarborgen van de veiligheid van de pomp. De aanwezigheid van corrosieve, vluchtige en mogelijk explosieve materialen in het extractiemedium van de pomp vereist dat de afdichtingsprestaties van het pomphuis aanzienlijk hoger zijn in vergelijking met andere soorten pompen.

Pakkingafdichting is een veelgebruikte methode in chemische pompen. De pakking is een belangrijk onderdeel van de statische afdichting van de centrifugaalpomp en wordt veel gebruikt.

De keuze van de pakking is voornamelijk gebaseerd op factoren zoals het transportmedium van de chemische pomp, de temperatuur, de druk en de corrosiviteit.

Voor chemische pompen met media voor transport bij lage temperatuur en lage druk, niet-metalen worden over het algemeen afdichtingspakkingen gebruikt. Wanneer het medium een gemiddelde druk en hoge temperatuur heeft, niet-metalen en metalen composietpakkingen worden gekozen.

Pakkingen van niet-metalen materialen zoals papier, rubber en polytetrafluorethyleen (PTFE) worden veel gebruikt in pompen. Voor temperaturen niet hoger dan 120°C en drukken lager dan 1,0 MPa worden meestal groene pakkingen van schelppapier of matrijspapier gebruikt. Voor olietransmissiemedia met temperaturen tussen -30°C en 110°C wordt meestal gekozen voor NBR met een goede verouderingsbestendigheid. Fluorrubber is een geschikte keuze voor chemische pompmedia met temperaturen tussen -50°C en 200°C vanwege de olie- en hittebestendigheid en de hoge mechanische sterkte.

In chemische pompen wordt vanwege de corrosieve aard van het medium vaak PTFE gebruikt als pakkingmateriaal. Aangezien chemische pompen steeds wijder verspreid raken en worden gebruikt voor het transporteren van steeds meer verschillende media, is het belangrijk om relevante informatie te raadplegen of experimenten uit te voeren om de juiste pakking te maken. materiaalselectie.

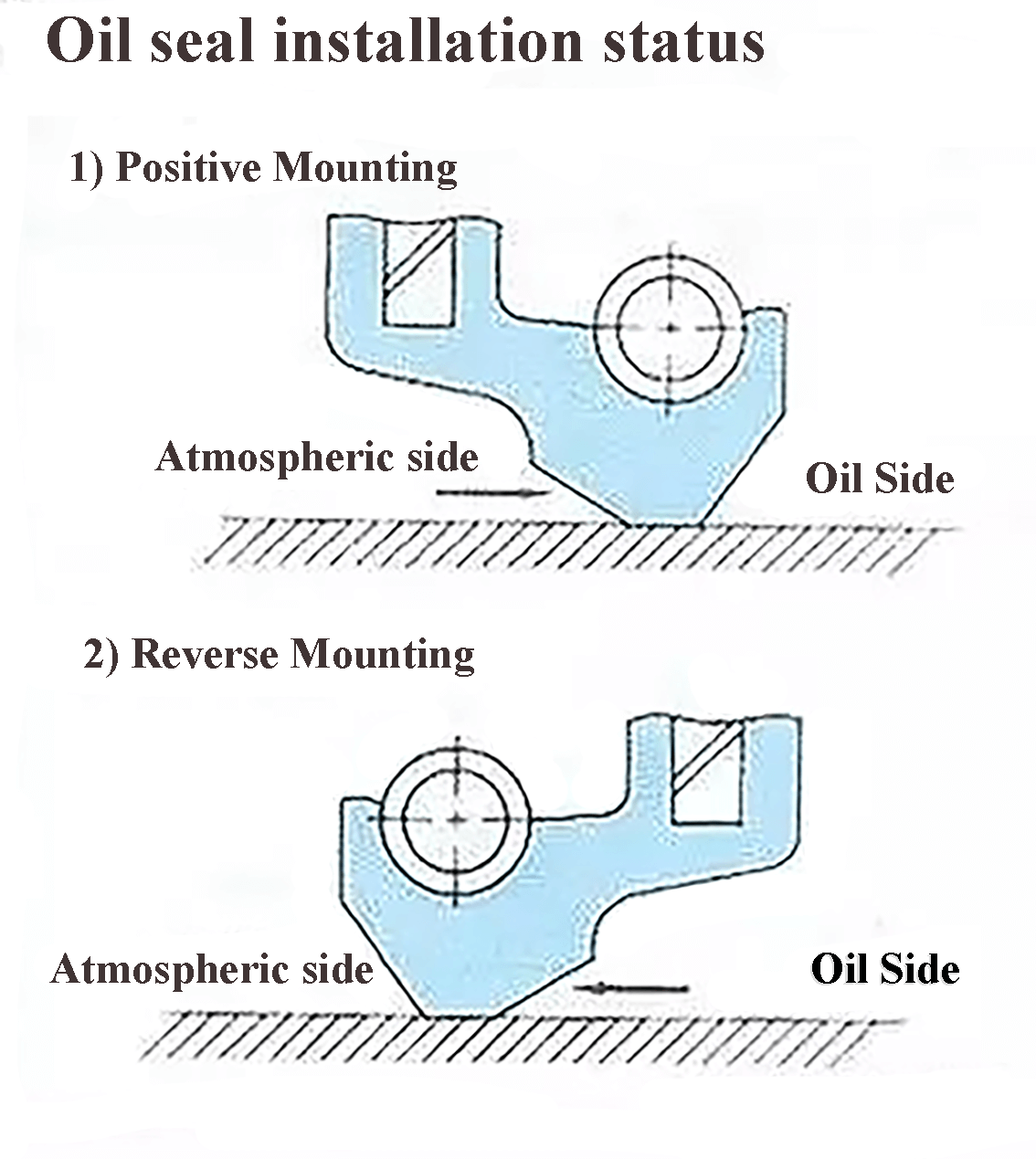

De oliekeerring van de chemische pomp is een zelfaanspannende lipafdichting die wordt gekenmerkt door zijn eenvoudige structuur, compacte afmetingen, lage kosten, onderhoudsgemak, lage weerstandsmoment en de mogelijkheid om te voorkomen dat mediumlekkage, stof en andere schadelijke stoffen binnendringen. Bovendien heeft het een zekere mate van compensatie voor slijtage.

Het is echter niet ontworpen voor toepassingen met hoge druk en wordt meestal gebruikt in chemische pompen met lage druk.

Chemische pompen maken gebruik van het centrifugaalprincipe om vloeibare materialen over te pompen. Deze pompen, gemaakt van gespecialiseerde materialen, zijn ideaal voor het verpompen van corrosieve vloeistoffen uit containers zoals flessen, vaten, tanks of zwembaden.

Vanwege de inherente gevaren van het medium dat wordt verpompt, zoals corrosie, vluchtigheid en explosies, zijn de afdichtingseisen voor chemische pompen aanzienlijk hoger in vergelijking met andere soorten pompen.

Voor een goede afdichting moet de oliekeerring van de chemische pomp op de as worden geïnstalleerd met een productienauwkeurigheid van H8-H9 en een oppervlakteruwheid van 1,6-0,8 μm, met een oppervlaktehardingsbehandeling toegepast.

Het is belangrijk om ervoor te zorgen dat het afdichtingsmedium vrij is van vaste deeltjes en onzuiverheden, omdat dit snelle slijtage van de oliekeerring en de as kan veroorzaken, waardoor de afdichting niet meer werkt.

Bij het kiezen van deze afdichtingsmethode is het belangrijk om rekening te houden met de prestaties en vereisten van de materialen die door de chemische pomp worden verpompt om lekken en mogelijke ongelukken te voorkomen.

De belangrijkste factoren die olielekkage van de oliekeerring veroorzaken:

Olielekkage wordt vaak veroorzaakt door een slechte afdichting van de oliekeerring. Als de diameter van de afdichting te klein is, maakt deze mogelijk geen contact met de as, waardoor lekkage ontstaat.

De volgende zijn de belangrijkste factoren die een slechte afdichting van de krukaskeerring van de S195-dieselmotor veroorzaken:

Het is belangrijk om deze factoren aan te pakken om een goede afdichting te garanderen en olielekkage te voorkomen.

Maatregelen voor olielekkage door een losse afdichting van de oliekeerring:

(1) Maak jezelf vertrouwd met de basisprincipes van het herkennen van namaak- en ondermaatse producten en kies olieafdichtingen van hoge kwaliteit en standaard.

(2) Als tijdens de installatie de asdiameter een lage buitenste oppervlakteruwheid heeft of roestvlekken, bramen of andere defecten, gebruik dan een fijne schuurdoek of oliesteen om de as te polijsten en glad te maken. Breng schone motorolie of smeervet aan op de overeenkomstige positie van de lip van de oliekeerring of de asdiameter.

Smeer de buitenring van de oliekeerring in met afdichtmiddel en wikkel het spiebaan op de as in met hard papier om krassen op de lip van de oliekeerring te voorkomen. Gebruik speciaal gereedschap om de oliekeerring naar binnen te draaien en gebruik geen kracht om vervorming of beschadiging van de veer te voorkomen.

Als er een lip flensveer eraf valt of de oliekeerring scheef trekt, moet u deze verwijderen en opnieuw installeren. Let op: als de asdiameter niet versleten is en de veerkracht van de oliekeerring voldoende is, mag u de binnenste veer niet zonder toestemming vastdraaien.

(3) Oliekeerringen die in machines worden gebruikt, hebben vaak te maken met slechte werkomstandigheden, grote temperatuurschommelingen, stof en frequente trillingen. Als de werkomstandigheden van machineonderdelen vaak veranderen, is het belangrijk om ze regelmatig te controleren, te onderhouden en te repareren.

(4) Als de asdiameter en de lagerslijtage ernstig zijn, repareer of vervang dan zo snel mogelijk het afdichtrubber of de veer.

(5) Verwijder onderdelen die abnormaal warm worden en vermijd mechanische overbelasting en te hoge snelheid om te voorkomen dat de temperatuur van de lip stijgt, de rubber veroudert en de lip vroegtijdig slijt.

(6) Controleer regelmatig het oliepeil en als er te veel onzuiverheden of metaalschroot in de olie zit, vervang deze dan grondig. Kies een merk en kwaliteit olie die voldoet aan de seizoensgebonden eisen.

Overweeg om Maitrey Super Sealant & Lubricant aan de motorolie toe te voegen, want dit is een uitstekend additief voor de versnellingsbak dat een inerte materiaalfilm vormt op de onderdelen. Dit kan lekkage van de oliekeerring vertragen, de levensduur van het tandwiel van de oliekeerring verlengen en het geluid van de versnellingsbak verminderen. Dit superafdichtende smeermiddel vervuilt of verslechtert de olie niet.

Er zijn twee veel voorkomende vormen van schroefdraadafdichtingen in chemische pompen: afdichting met schroefverbinding en afdichting met schroefverbinding. schroefdraad plus vulafdichting. Beide vormen worden gebruikt voor het afdichten van verbindingen met schroefdraad met een kleine diameter.

De pakking fungeert als afdichtingselement in een elektrische membraanpomp met schroefafdichting, terwijl de schroefdraad alleen perskracht levert.

De ruwheid van het afdichtingsoppervlak en de precisie van de relatieve geometrische positie ten opzichte van het draadgat hebben ook een grote invloed op het afdichtingseffect, naast de prestaties van de pakking.

Bij het aandraaien van de schroefdraad wordt de pakking blootgesteld aan compressiekracht en torsie, waardoor deze kan vervormen of beschadigd kan raken. Hierdoor zijn pakkingen alleen geschikt voor chemische pompen met lage druk. Als de pakking van metaal is, kan deze een druk van meer dan 30MPa aan.

Een andere vorm van schroefdraadafdichting in chemische pompen is het gebruik van een plug. Om de productiekosten van pluggen laag te houden, is de schroefdraad alleen is niet voldoende voor afdichting en de draadspleet wordt vaak opgevuld met een vulmiddel zoals ruwe tape of kit.

Het draagvermogen van de plug hangt af van de nauwkeurigheid van de fabricage en het materiaal van de schroefdraad en wordt niet beïnvloed door de passende vorm van de plug en het schroefgat.

Of nu "kegel op kegel" of "kolom op kegel" wordt gebruikt voor het draadgat en de plug, de afdichtende werking is hetzelfde, maar de toepassingsgebieden verschillen.

Als het ontwerp goed is, de verwerking uitstekend, de assemblage van hoge kwaliteit en de draaisnelheid hoog, dan is het labyrintafdichtingseffect zeer effectief.

In de praktijk komen lekkages van chemische pompen echter vaak voor en daarom worden labyrintafdichtingen niet veel gebruikt in chemische pompen.

De redenen hiervoor zijn onder andere:

Het medium dat door de chemische pomp wordt getransporteerd, vormt een risico op corrosie, vervluchtiging en explosie. Daarom moeten de afdichtingsprestaties van de pomp aanzienlijk beter zijn dan die van andere pomptypes.

Het gebruik van labyrintafdichtingen vergroot echter de kans op materiaallekkage in chemische pompen.

Daarom worden labyrintafdichtingen over het algemeen niet gebruikt in chemische pompen.

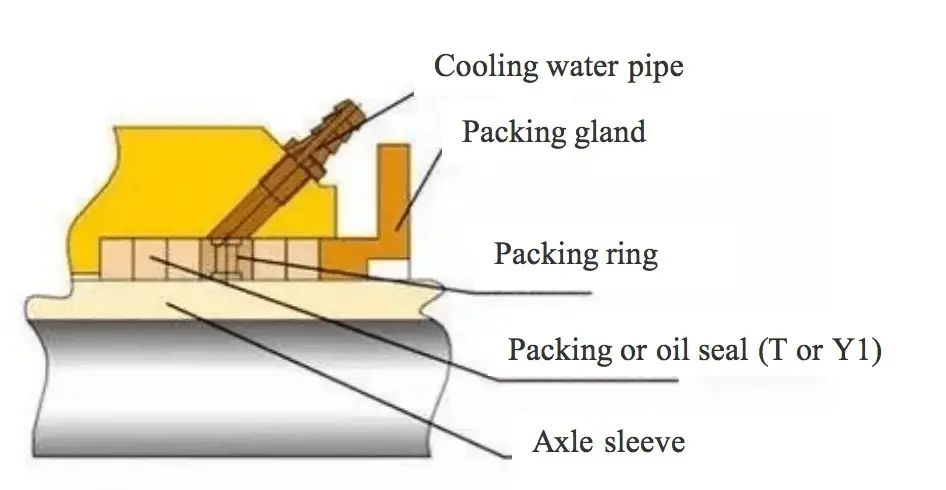

De pakkingafdichting van een chemische pomp bestaat uit het inbrengen van een samendrukbare en veerkrachtige pakking in de pakkingbus. De axiale compressiekracht die door de pakkingbus wordt uitgeoefend, wordt dan omgezet in radiale afdichtingskracht, waardoor een afdichtend effect ontstaat.

Deze afdichtingsmethode wordt packingseal genoemd, waarbij het verpakkingsmateriaal sealpakking wordt genoemd.

De pakkingafdichting is een populaire keuze bij het ontwerp van chemische pompen vanwege de eenvoudige structuur, het vervangingsgemak, de lage kosten en de veelzijdigheid bij het aanpassen aan verschillende snelheden, drukken en media.

Principe van pakkingafdichting:

Pakkingafdichtingen worden in de machine-industrie voornamelijk gebruikt als dynamische afdichtingen en worden vaak aangetroffen in centrifugaalpompen, compressoren, vacuümpompen en mixers als asafdichtingen. De pakking wordt in de pakkingkamer geplaatst en axiaal samengedrukt door de wartelschroef. Wanneer er een relatieve beweging is tussen de as en de pakking, wordt er een radiale kracht gegenereerd en maakt de pakking nauw contact met de as door de plasticiteit van de vulling. Hierdoor wordt ook het smeermiddel in de pakking naar buiten geperst, waardoor een oliefilm tussen de contactoppervlakken wordt gevormd.

Door de niet-uniforme contacttoestand zullen sommige delen van de pakking echter contact maken met de as en andere niet. Deze grenssmering wordt het "lagereffect" genoemd. De contactende en niet-contacterende delen vormen een onregelmatig labyrint, wat vloeistoflekkage voorkomt, ook wel het "labyrinteffect" genoemd.

Een goede afdichting wordt bereikt door zowel het "lagereffect" als het "labyrinteffect" te handhaven. Slechte smering of overmatige druk kan de oliefilm doen breken, wat leidt tot droge wrijving tussen de pakking en de as, wat uiteindelijk resulteert in schade aan en slijtage van de as.

Om dit te voorkomen moet de verdichtingsgraad van de pakking regelmatig worden aangepast om een goede smering en compressie te garanderen. Na verloop van tijd kan het smeermiddel in de pakking verloren gaan, dus moet er wat smeermiddel worden uitgeperst om de afname van de compressiekracht, veroorzaakt door de verandering in het pakkingvolume, te compenseren. Veelvuldige extrusie van het vulmiddel kan er echter uiteindelijk toe leiden dat het impregneermiddel uitdroogt, dus het vulmiddel moet regelmatig worden vervangen.

Om de vloeistoffilm in stand te houden en wrijvingswarmte af te voeren, moet er ten slotte een kleine hoeveelheid lekkage worden toegestaan bij de pakking.

De problemen van pakkingafdichting bij het gebruik van chemische pompen:

De chemische pomp is meestal uitgerust met een asafdichting, die voordelen biedt zoals slijtvastheid, hittebestendigheid, goede flexibiliteit en hoge sterkte.

Het gebruik van verpakking heeft echter ook een aantal nadelen:

Het ruwe oppervlak van de pakking leidt tot een hoge wrijvingscoëfficiënt en een grotere kans op lekken. Bovendien kan het smeermiddel dat lange tijd is gebruikt, uitgeput raken.

In het begin presteert de asafdichting van pas gerepareerde apparatuur goed, maar na een korte bedrijfsperiode beginnen lekkages vaker op te treden. De wartel moet vaker worden bijgesteld en de pakking moet vaker worden vervangen, en de asbus kan al na één bedrijfscyclus versleten zijn tot een vorm die op een vaas lijkt. In ernstige gevallen kan de asbus zelfs breken en kan de waterkeerring zijn afdichtende rol niet meer spelen vanwege de verrotte, onvervangbare pakking.

De constante wrijving tussen de roterende pakking en de as of asbus leidt tot slijtage, waardoor de asbus regelmatig of onregelmatig moet worden vervangen.

Om ervoor te zorgen dat de wrijvingswarmte tussen de pakking en de as of asbus tijdig wordt afgevoerd, moet een bepaalde hoeveelheid lekkage worden gehandhaafd, wat moeilijk te controleren kan zijn.

Bovendien vermindert de wrijving tussen de pakking en de as of asbus de effectiviteit van de afdichting van de pakking, wat het motorvermogen beïnvloedt en het energieverbruik verhoogt.

Prestaties en oorzaken van het falen van pakkingbussen:

Volgens het principe van pakkingafdichting zijn er drie bronnen van lekkage in de afdichtingsholte:

De belangrijkste fouten en hun oorzaken zijn als volgt:

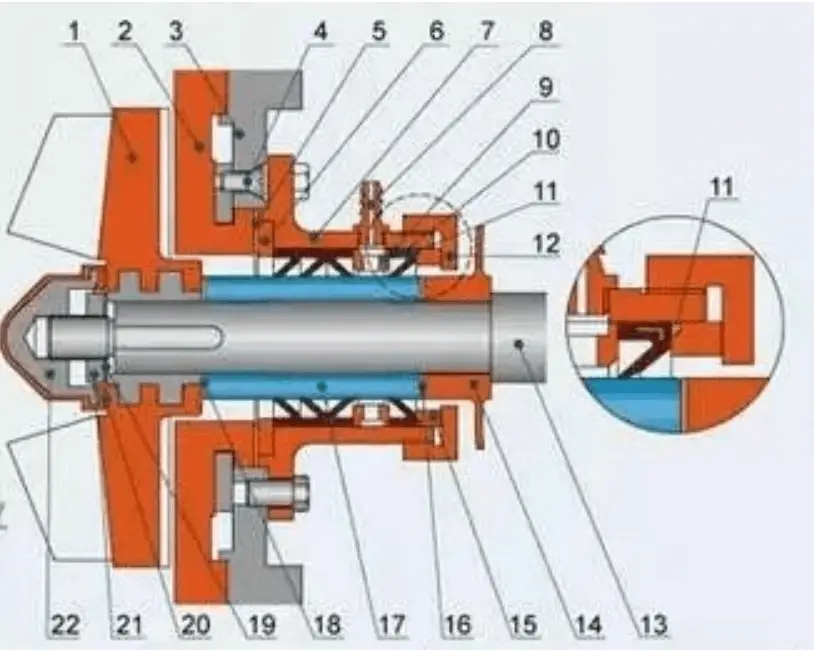

Gedeeltelijk aanzicht van dynamische K-afdichting met koelwater

| 1. Waaier | 7. Verzegeldoos | 13. Spindel | 19. Veerring |

|---|---|---|---|

| 2. Pomp | 8. Koelwaterpijp | 14. Stuk zuur blokkeren | 20. Borgmoer L kussen |

| 3. Achterste lijkwade | 9. Waterafdichtingsring | 15. Bovenste ring | 21. Borgmoer |

| 4. Dwarsverbindingsschroef | 10. K-ring | 16. Asbuspakking | 22. Borgmoer |

| 5. Pakking voor pakkingbus | 11. O-ring | 17. asbus | |

| 6. Pakkingblok van sealdoos | 12. Afdichtdoosdeksel | 18. Waaier |

Wanneer de chemische pomp in bedrijf is, zorgt de druk die wordt gegenereerd door de hulpwaaier voor een evenwicht tussen de vloeistof onder hoge druk bij de uitlaat van de pomp, waardoor een goede afdichting wordt gegarandeerd.

Tijdens het uitschakelen stopt de hulpwaaier met werken, dus moet deze worden uitgerust met een afsluitmechanisme om lekkage van chemische stoffen te voorkomen.

De hulpwaaier heeft een eenvoudige en betrouwbare afdichtingsstructuur met een lange levensduur, zodat er geen lekken zijn tijdens de werking van de pomp.

Daarom wordt het vaak gebruikt in pompen die onzuivere media transporteren in de chemische industrie.

Er zijn verschillende soorten afdichtingen, waaronder centrifugaalafdichtingen, spiraalafdichtingen en magnetische vloeistofafdichtingen. Vooral de spiraalvormige afdichting is veelbelovend.

De volledig gesloten afdichting kan onder andere van het membraantype of het afschermende type zijn.

1) Centrifugaalkrachtafdichting

Het principe van centrifugaalkrachtafdichtingen:

Een centrifugale dynamische afdichting werkt door vloeibare media in een radiale richting uit te drijven door middel van centrifugale kracht, waardoor wordt voorkomen dat vloeistof in de lekgat komt om een afdichtend effect te bereiken. Dit type afdichting is alleen geschikt voor vloeibare media en niet voor gasmedia.

Als luchtdichtheid vereist is bij de toepassing van een centrifugale afdichting, moet daarom een combinatie van centrifugale afdichtingen en andere afdichtingstypen worden gebruikt.

De meest gebruikte centrifugale afdichting is de olieslinger, die veel wordt gebruikt in verschillende transmissieapparaten om smeerolie of andere vloeistoffen af te dichten. Hoe hoger de snelheid van de oliepan, hoe beter de afdichtingsprestaties. Aan de andere kant, als de snelheid te laag is of als er geen rotatie is, wordt de afdichting van de olieslinger ondoeltreffend.

Bovendien wordt de olieslingerafdichting niet beperkt door hoge temperaturen, waardoor het een geschikte optie is voor toepassingen met hoge temperaturen en hoge snelheden, zoals een oliepomp voor warmteoverdracht. Ze kunnen echter niet worden gebruikt in toepassingen met hoge druk en worden meestal gebruikt in situaties met een drukverschil van nul of bijna nul.

De centrifugaalolieslinger heeft de voordelen van een eenvoudige structuur, lage kosten, geen wrijvingsstroomverbruik, geen slijtage en weinig onderhoud, waardoor het een veelgebruikte optie is.

De structuur van centrifugaalafdichtingen:

Een centrifugaalafdichting is een olieslingerafdichting zonder oliepan. Op een gladde as lekt het vloeibare medium gemakkelijk langs het oppervlak van de as. Als er echter één of twee ringgroeven op de as zitten, wordt het moeilijk voor de vloeistof om de scherpe interface op de ringgroef te passeren. Met behulp van de centrifugaalkracht van de roterende as kan de vloeistof gemakkelijk worden afgeschud en de afdichting worden gegarandeerd.

De centrifugaalolieslinger is geïntegreerd in de as, blokkeert vloeistof die probeert te lekken en werpt de vloeistof naar de omtrek van het afsluitdeksel onder invloed van de centrifugaalkracht. De vloeistof stroomt dan in de olieretouropening eronder voor olieretour.

Op de overgang van het afdichtingsdeksel en de olieslinger bevindt zich een ringgroef, waardoor vloeistof op de wand van het afdichtingsdeksel langs de ringgroef naar beneden stroomt in plaats van in de spleet tussen het afdichtingsdeksel en de as.

Bij het ontwerpen van een centrifugale olieslingerafdichtingsapparaat is het belangrijk om de radiale en axiale speling tussen de olieslinger en het afdichtingsdeksel zo klein mogelijk te maken, zodat de radiale speling tussen het afdichtingsdeksel en de as kleiner wordt. De ringgroef van het afdichtingsdeksel moet groot genoeg zijn, de olieverspreidingsruimte tussen het afdichtingsdeksel en de olieslinger moet groot genoeg zijn en het olieretourkanaal moet zo glad mogelijk zijn.

De afdichting van de olieslingerwaaier bestaat uit meerdere stukken die aan één of beide zijden van de oliepan zijn aangebracht, wat het blaaseffect ondersteunt dat door de rotatie van de waaier wordt veroorzaakt. Hierdoor wordt gelekte smeerolie samen met de radiale stroming naar de retouropening geslingerd, waardoor de smeerolieafwijking langs de as wordt verminderd.

De waaierbladen mogen niet te groot zijn en er mogen er niet te veel zijn. Dit komt omdat een sterke luchtstroom in combinatie met een mengsel van smeerolie kan leiden tot schuimvorming, wat de terugvoer van olie belemmert en het stroomverbruik verhoogt.

Achterbladafdichtingen en hulpwaaierafdichtingen worden vaak gebruikt als asafdichtingen in centrifugaalpompen.

Om de stroming te stabiliseren en de afdichtingscapaciteit te verbeteren, wordt vaak een set vaste geleidingsschoepen in de afdichtingskamer van de hulpwaaier geplaatst. Dit helpt de druk op het gladde oppervlak van de hulpwaaier te verminderen.

Een van de voordelen van centrifugaalafdichtingen is dat ze geen direct wrijvingscontact hebben en een grote afdichtingsspleet kunnen maken. Hierdoor zijn ze geschikt voor het afdichten van media die vaste onzuiverheden bevatten en hebben ze een lage slijtage, lange levensduur en een betrouwbaar ontwerp zonder lekkage.

Ze kunnen echter maar beperkt omgaan met drukverschillen en verbruiken een aanzienlijke hoeveelheid stroom, soms wel een derde van het bruikbare vermogen van de pomp.

Omdat het een dynamische afdichting is, gaat de afdichtingscapaciteit verloren zodra de pomp stopt en moet daarom worden aangevuld met een parkeerafdichting.

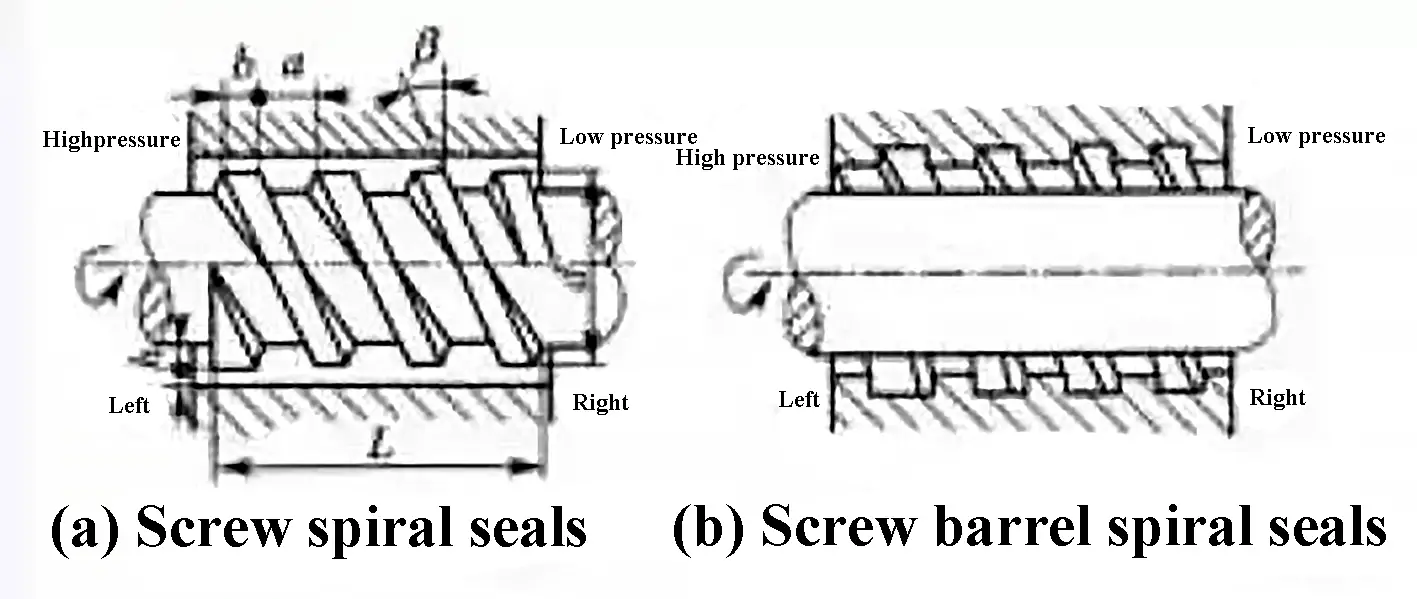

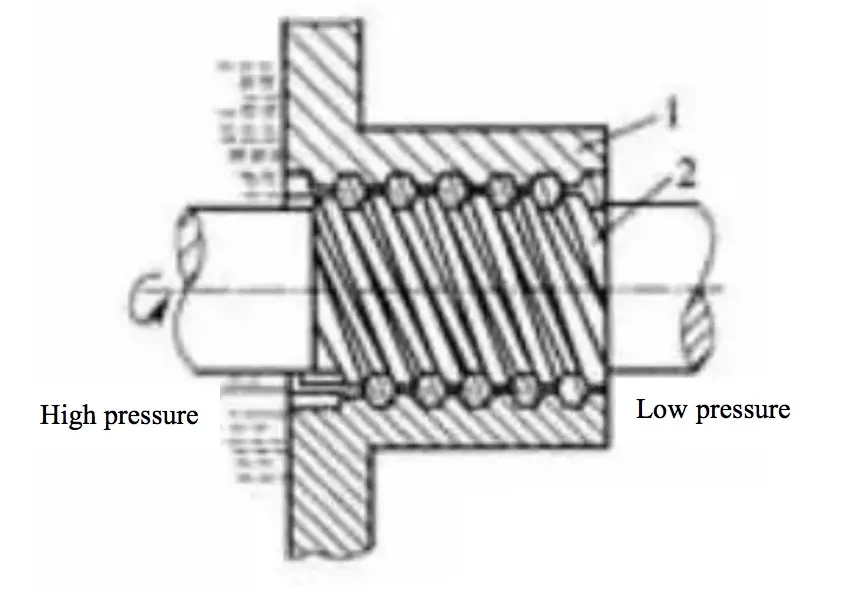

2) Spiraalvormige dynamische afdichting

Het werkingsprincipe van een dynamische schroefafdichting is vergelijkbaar met dat van een schroefpomp. Als er een schroefdraad in de as is gesneden (of als de schroefgroef in het omhulsel is gegraveerd of beide), zal de as rechtsom draaien.

De wrijving tussen het medium vloeistof en het omhulsel veroorzaakt een kracht tegen de wijzers van de klok in, en de component van deze wrijvingskracht F langs de rechtshandige schroefdraad is naar rechts, waardoor de vloeistof naar rechts wordt geduwd, net zoals een moer langs een schroef beweegt.

Als het volume afneemt, neemt de drukkop toe, waardoor de vastgestelde afdichtingsdruk in evenwicht wordt gebracht met de druk van de vloeistof die wordt afgedicht, waardoor lekken worden voorkomen.

Bij het ontwerpen van een schroefafdichting is het belangrijk om aandacht te besteden aan de richting van de olieverplaatsing van de schroef. Als er een fout wordt gemaakt in deze richting, zal de afdichting niet goed functioneren en kunnen er lekken ontstaan.

Merk op dat de schroefafdichting een dynamische afdichting is en dat de afdichtende functie verloren kan gaan als het apparaat in rust is of met lage snelheden werkt. In dergelijke gevallen kan een stopafdichting nodig zijn, die het apparaat complexer maakt en voldoende axiale ruimte vereist.

8. Mechanische afdichting

De mechanische asafdichting, ook wel eindafdichting genoemd, is momenteel de meest gebruikte vorm van afdichting in de chemische pompindustrie vanwege de lage lekkage en lange levensduur. Het wordt wereldwijd beschouwd als de belangrijkste asafdichting voor dit type apparatuur.

Volgens de relevante nationale normen is een mechanische afdichting gedefinieerd als een apparaat dat vloeistoflekkage voorkomt via ten minste één paar eindvlakken die loodrecht op de roterende as staan, door te vertrouwen op de vloeistofdruk en de elastische (of magnetische) kracht van het compensatiemechanisme, in coördinatie met hulpafdichtingen.

De veelgebruikte corrosiebestendige PTFE mechanische afdichtingen zijn effectief in het voorkomen van vloeistoflekkage.

Het is belangrijk op te merken dat elke vorm van afdichting moet voorkomen dat de chemische centrifugaalpomp stationair draait, omdat stationair draaien ertoe kan leiden dat de afdichting het begeeft.

Principe van mechanische afdichting:

Mechanische afdichtingen, ook wel eindafdichtingen genoemd, zijn asafdichtingen die worden gebruikt in roterende machines om vloeistoflekkage te voorkomen. Ze werken door gebruik te maken van een paar eindvlakken loodrecht op de roterende as, samen met de druk van de vloeistof en de elastische kracht van een compensatiemechanisme, om een dichte afdichting te creëren.

Mechanische afdichtingen worden vaak gebruikt in pompen, boilers, compressoren en andere soortgelijke apparatuur met draaiende assen. Ze bestaan uit een bewegende ring, statische ring, drukelement en afdichtingselement.

De bewegende ring draait mee met de pompas en past dicht tegen de statische ring om een afdichtingsoppervlak te vormen dat voorkomt dat het medium ontsnapt. De druk van de vloeistof in de afdichtingskamer drukt het eindvlak van de bewegende ring tegen het eindvlak van de statische ring, waardoor een dunne vloeistoffilm ontstaat en de juiste specifieke druk om een afdichting te bereiken.

Het compressie-element genereert druk, houdt de uiteinden van de pomp dicht bij elkaar wanneer de pomp niet draait en voorkomt lekken en het binnendringen van verontreinigingen. Het afdichtingselement bevat een elastisch element om pomptrillingen en schokken op te vangen, evenals spelingen tussen de bewegende ring en de as en tussen de statische ring en de pakkingbus.

Mechanische afdichtingen zijn tijdens bedrijf geïntegreerd met andere onderdelen van de pomp. De prestaties van de mechanische afdichting zijn afhankelijk van de eigen onderdelen, het hulpafdichtingsapparaat en de technische vereisten voor de installatie. Voor een goede werking van de mechanische afdichting is het belangrijk om eerst aan deze eisen te voldoen.

De problemen bij het gebruik van de mechanische afdichting in de chemische pomp zijn de volgende:

Mechanische afdichtingen in roterende apparatuur kunnen om verschillende redenen defect raken, onder andere door slijtage aan de afdichtingsvlakken, hete scheurenvervormingen en beschadigingen. Na verloop van tijd kunnen de veren ook ontspannen, breken en corroderen.

Bovendien kunnen de hulpafdichtingsringen scheuren, verdraaiingen, vervormingen en breuken vertonen.

Faalprestaties en oorzaken van mechanische afdichtingen:

De schroefafdichting is een soort dynamische afdichting die wordt gemaakt door een spiraalvormige groef aan te brengen op de roterende as of op de huls die de as omgeeft. Tussen de as en de huls wordt een afdichtingsmedium gevuld om te voorkomen dat er vloeistof weglekt.

Als de as draait, creëert de spiraalvormige groef een transporteffect dat vergelijkbaar is met dat van een pomp, waardoor de afdichtingsvloeistof in stand wordt gehouden. De afdichtingscapaciteit van de schroefafdichting wordt beïnvloed door factoren zoals de schroefhoek, spoed, tandbreedte, tandhoogte, actielengte van de tand en de speling tussen de as en de huls.

Een van de voordelen van de schroefafdichting is de lange levensduur, omdat er geen wrijving is tussen de afdichtingen. Het afdichtend vermogen is echter beperkt door de korte lengte van de schroef, die vaak beperkt wordt door structurele ruimtebeperkingen. Bovendien wordt het afdichtende effect van de schroefafdichting sterk verminderd wanneer de pomp op een lagere snelheid draait.

De Dry Gas Seal, ook bekend als de "Dry Running Gas Seal", is een nieuw type afdichtingstechnologie voor aseinden die gebruik maakt van gegroefde afdichtingstechnologie voor gasafdichting en wordt beschouwd als een contactloze afdichting.

Principe van droge gasafdichting:

Wanneer een bewegende ring met een hydrodynamische groef (variërend van 2,5 tot 10 micrometer) aan de buitenrand van het eindvlak wordt geplaatst, creëert de hydrodynamische groef een stroming die geïsoleerd gas onder hoge druk van de buitendiameter (ook bekend als de stroomopwaartse zijde) in het afdichtingsoppervlak pompt.

De druk van de gasfilm neemt geleidelijk toe vanaf de buitendiameter naar de groefdiameter en neemt geleidelijk af vanaf de groefdiameter naar de binnendiameter.

Als gevolg van de verhoogde druk op het eindmasker is de openingskracht sterker dan de sluitkracht die op de afdichtring wordt uitgeoefend.

Er wordt een dunne luchtlaag (1-3 millimeter) gecreëerd tussen de wrijvingsoppervlakken, waardoor de afdichting contactloos werkt.

Deze gevormde gasfilm blokkeert effectief de lekkage van het relatief lage druk afdichtingsmedium, waardoor er geen lekkage of ontsnapping van het afdichtingsmedium optreedt.

De chemische pomp wordt vaak gebruikt voor het transport van corrosieve of giftige vluchtige stoffen, waardoor de afdichtingsprestaties een cruciale factor zijn bij het bepalen van de kwaliteit van de pomp.

Bij het kiezen van een chemische pomp moeten de volgende normen in acht worden genomen.

Voor statische afdichtingen worden meestal alleen afdichtringen en pakkingen gebruikt, waarbij O-ringen de meest gebruikte afdichtringen zijn.

Voor dynamische afdichtingen worden pakkingafdichtingen zelden gebruikt en deze worden voornamelijk vervangen door mechanische afdichtingen, die verder kunnen worden onderverdeeld in enkelzijdig, dubbelzijdig, gebalanceerd en niet-gebalanceerd.

Het gebalanceerde type is beter geschikt voor het afdichten van media met hoge druk, meestal gedefinieerd als drukken van meer dan 1,0 MPa.

Mechanische afdichtingen met een dubbel uiteinde worden voornamelijk gebruikt voor media met een hoge temperatuur, neiging tot kristallisatie, hoge viscositeit en de aanwezigheid van deeltjes of toxische vervluchtiging.

Er moet een isolatievloeistof in de afdichtingsholte worden gebracht met een druk die meestal 0,07 tot 0,1 MPa hoger is dan de mediumdruk.

Voor de statische afdichting van chemische pompen worden meestal fluorubbermaterialen gebruikt. In speciale gevallen kunnen in plaats daarvan PTFE-materialen worden gebruikt.