Hoe kan een schijnbaar eenvoudig proces als shot peening materiaaloppervlakken drastisch verbeteren? Door kleine projectielen op een oppervlak te werpen veroorzaakt shot peening een gunstige restspanning, waardoor de sterkte, weerstand tegen vermoeiing en duurzaamheid in verschillende industrieën zoals de lucht- en ruimtevaart en de auto-industrie toenemen. In dit artikel worden de mechanismen, materiaaleffecten en testmethoden van shot peening onderzocht en wordt inzicht gegeven in de transformerende effecten op materiaaleigenschappen. Ontdek hoe deze techniek de prestaties en levensduur van kritieke componenten aanzienlijk kan verbeteren.

Shot peening is een proces voor oppervlakteversterking dat relatief eenvoudig is vergeleken met andere methoden voor oppervlaktemodificatie, maar de effecten zijn aanzienlijk. Het wordt gebruikt in verschillende industrieën, waaronder de ruimtevaart, locomotieven, auto's en andere.

Het principe achter shotpeening houdt in dat projectielen worden gebruikt om het materiaal te raken, waardoor kleine putjes in het oppervlak ontstaan en plastische vervorming wordt veroorzaakt. Dit resulteert in restspanning op het metaaloppervlak. De samengeperste kristalkorrels onder het oppervlak moeten worden hersteld naar hun oorspronkelijke vorm, waardoor een uniforme restdruklaag ontstaat die het oppervlak van het materiaal versterkt.

Als gevolg van een schot peeningondergaat de oppervlaktelaag van het materiaal structurele veranderingen. De korrels worden fijner, de dislocatiedichtheid en roostervervorming nemen toe en er wordt een hoge restdrukspanning gevormd. Deze restspanning verbetert aanzienlijk de vermoeiingsweerstand en levensduur van het materiaal, evenals de sterkte, hardheid, weerstand tegen spanningscorrosie en oxidatie-eigenschappen bij hoge temperaturen.

De test maakte gebruik van tonvormige onderdelen gemaakt van een 2A14 aluminiumlegering, een materiaal dat bekend staat om zijn hoge sterkte, goede hittebestendigheid, goede bewerkbaarheid en goede kwaliteit. elektrisch lassen en lasnaadprestaties. De specifieke samenstelling van dit materiaal wordt weergegeven in tabel 1.

Tabel 1 2A14 aluminiumlegering chemische samenstelling

| Element | Si | Cu | Mg | Zn | Mn | Ti | Ni | Al |

|---|---|---|---|---|---|---|---|---|

| Ingrediënt | 0.6-1.2 | 3.9-4.8 | 0.4-0.8 | ≤0.3 | 0.4-1.0 | ≤0.15 | ≤0.1 | anderen |

De 2A14 aluminiumlegering tonvormige onderdelen werden verdeeld in vier groepen (zie figuur 1),

(a) De 1e groep

(b) De 2e groep

(c) De 3e groep

(De 4e groep

Fig.1 Onderdelen vóór shotpeening

De test werd uitgevoerd met een SP1200 G4 pneumatische straalmachine en het werkingsprincipe is weergegeven in Figuur 2. Het glasvezelversterkte kunststof straalgrit werd onder negatieve druk in de hogedrukstraalpijp opgenomen, waarna het straalgrit onder hoge druk op het oppervlak van het onderdeel werd gestuwd.

De straalkorrels die in de test werden gebruikt, waren gemaakt van glazen korrels met de specificatie AGB70 en voldeden aan de AMS 2431/6 norm. Hun uiterlijk wordt getoond in Figuur 3.

Fig.2 Shot peening behandeling

Fig.3 Glazen pellets

De sterkte van de shot peening werd geverifieerd met behulp van een zelfgemaakt gereedschap, dat is afgebeeld in afbeelding 4. De standaardbasis voor het controleren van het ALMEN-teststuk werd met schroeven stevig aan het zelfgemaakte gereedschap bevestigd en het ALMEN-standaardteststuk werd op de standaardbasis bevestigd.

Het ALMEN-standaardteststuk voldeed aan de vereisten van zowel het SAE J 442- als het AMS 2431/2-document. Er werden minimaal vier tests uitgevoerd om aan de vereiste te voldoen.

Fig.4 Zelfgemaakte werkopstelling

Tijdens het shot peening proces worden de projectielen met een bepaalde kinetische energie op het oppervlak van het materiaal geslingerd en vormen ze een regelmatige stroom onder een specifieke luchtdruk. De snelheid en de inslagkracht van de projectielen worden bepaald door de luchtdruk, terwijl de mate van plastische vervorming van het materiaal wordt bepaald door de sterkte van de shot peening.

De verzadigingscurve wordt getekend en het verzadigingspunt wordt bepaald door verificatie van het ALMEN-teststuk, waardoor de bijbehorende shotpeeningsterkte kan worden bepaald. Bij het bepalen van de luchtstroomdruk is het raadzaam een lagere druk te gebruiken om slijtage aan het materiaaloppervlak te verminderen.

De projectielstroom, het aantal projectielen dat per tijdseenheid wordt uitgeworpen, is gerelateerd aan de luchtstroomdruk. Een lage luchtstroomdruk moet overeenkomen met een lagere stroomsnelheid. In dit geval werd een luchtstroomdruk van 0,5×105Pa gekozen, wat resulteerde in een projectielstroom van 3 kg/min.

Door de op- en neerwaartse bewegingssnelheid van het spuitpistool aan te passen, kunnen verschillende shot peening sterktes worden bereikt. Door de bewegingssnelheid van het spuitpistool aan te passen op 300 mm/min, 600 mm/min en 900 mm/min, werden onderdelen verkregen met een shot peening-sterkte van respectievelijk 0,35 mm (A), 0,31 mm (A) en 0,27 mm (A).

De shot peening tijd wordt bepaald door de verzadigingstijd van het ALMEN teststuk. De tijd die nodig is om 100% dekking te bereiken op het oppervlak van het onderdeel kan echter worden gebruikt als referentie op basis van de verzadigingstijd van het teststuk.

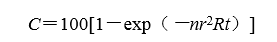

De Avrami-vergelijking, die gebaseerd is op willekeurige statistieken voor gemiddelde dekking, gaat ervan uit dat de aankomstsnelheid van de deeltjes consistent is. De vergelijking is als volgt:

In de formule,

Volgens de Avrami-vergelijking nadert de dekkingsgraad 100% maar het is theoretisch onmogelijk om 100% te bereiken. De tijd die nodig is om de laatste 10% dekking te bereiken is 1,5 keer zo lang als de tijd die nodig is voor de eerste 90% dekking. De shotpeening-tijd die nodig is om de laatste 1% dekking te bereiken zal ongeveer 20% van de totale tijd in beslag nemen, en de tijd die nodig is voor de laatste 2% dekking zal bijna 40% van de totale tijd in beslag nemen. In het geval van 99% dekking werden 85% van de posities minstens twee keer geraakt en 50% werden vijf of meer keer geraakt.

Als de dekkingsgraad 98% bereikt, wordt dit beschouwd als gelijk aan 100% dekking. Het bereiken van 100% dekking kan echter resulteren in overmatig shot peening. Door de dekkingsgraad op 98% te houden, wordt de shot peening tijd aanzienlijk verkort.

De Avrami-vergelijking stelt dat de straal van de kuil gelijk is aan de straal van het projectiel en dat de gemiddelde snelheid van de kuilvorming ongeveer gelijk is aan de snelheid van de straal. De tijd die nodig is om een dekking van 100% te bereiken is 20 minuten.

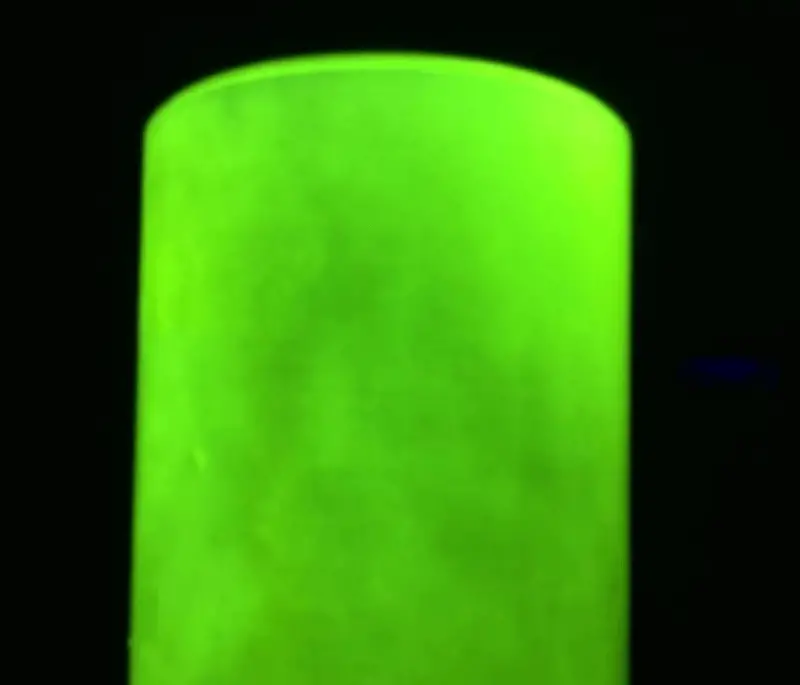

De oppervlaktedekking wordt gemeten met de fluorescentiemethode. Voordat het onderdeel wordt geponst, wordt er een laag fluorescerend middel op het oppervlak aangebracht en wordt het onder een blacklight belicht om een volledige dekking te garanderen. Daarna worden de onderdelen geponst. Als er geen of weinig fluorescentie is, wordt de dekking beschouwd als 100%. Het specifieke proces wordt geïllustreerd in afbeelding 5.

(a) Effect van fluorescerende coating op het oppervlak van onderdelen

(b) Onderdelen vóór shotpeening

(c) Het deeleffect na kogelstralen

Figuur 5 Proces van dekkingstesten met fluorescentiemethode.

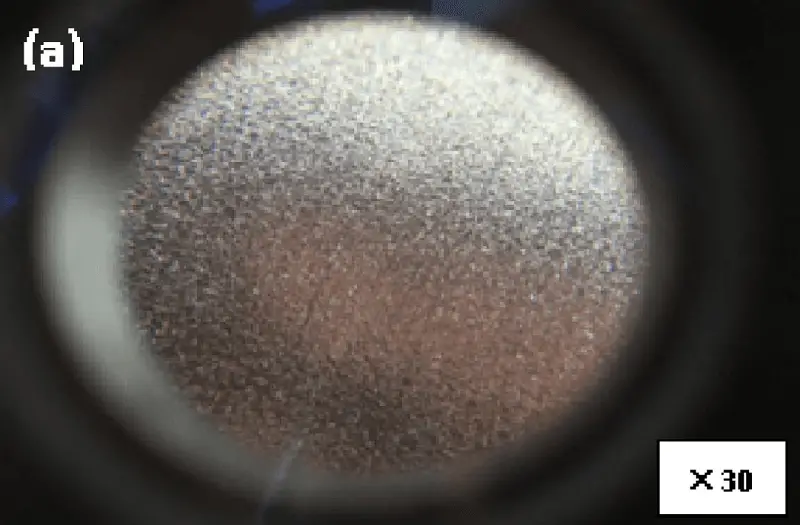

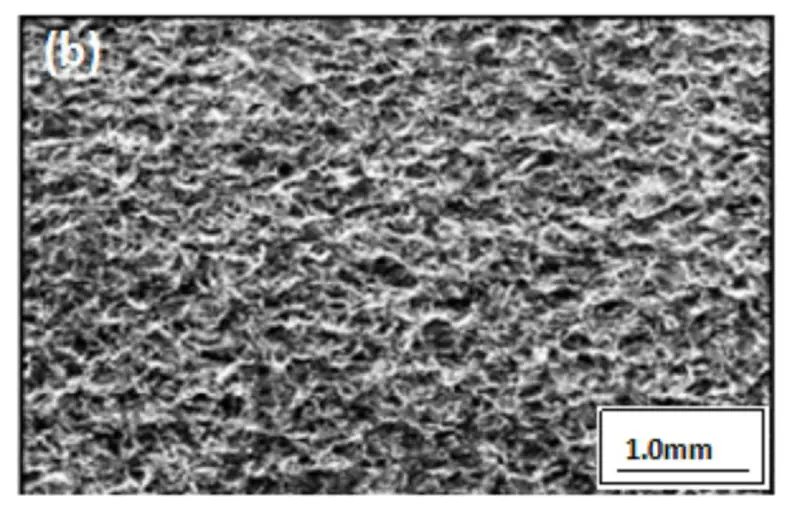

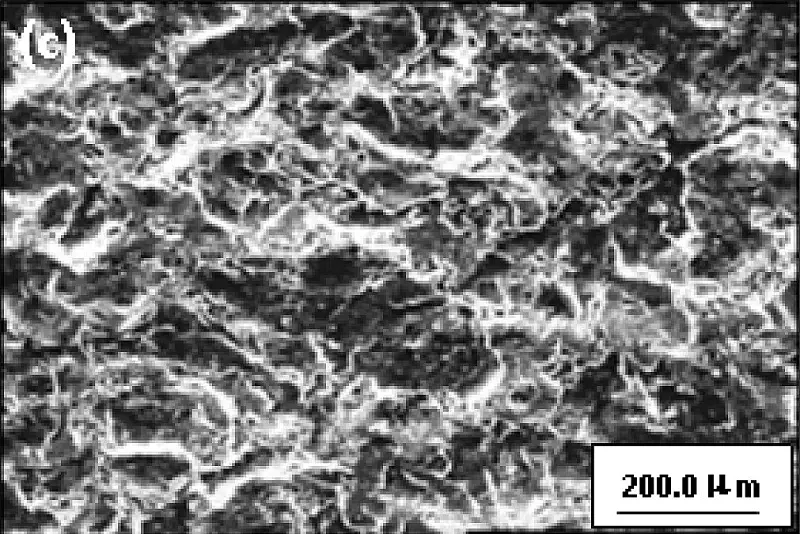

Na het selecteren van een onderdeel werd de oppervlaktetopografie na het stralen verder geïnspecteerd, zoals getoond in afbeelding 6. Figuren 6a en 6b laten zien dat de kraters van de korrels gelijkmatig verdeeld zijn over het oppervlak van het onderdeel, wat aangeeft dat er geen oppervlak overgeslagen is, in overeenstemming met de resultaten van de fluorescentiedekkingstest. Bij uitvergroting, zoals getoond in Figuur 6c, waren er geen scheuren aanwezig op het oppervlak en werd er een dichtere, versterkte laag gevormd.

(a)

(b)

(c)

Fig. 6 Oppervlaktemorfologie na shotpeening van aluminium vat

Een diamantstylus met een kromtestraal van de punt van ongeveer 2 μm wordt gebruikt om de oppervlakteruwheid te meten. De op-en-neer beweging van de stylus wordt omgezet in een elektrisch signaal door een elektrische lengtesensor. Na versterking, filtering en berekening wordt de waarde van de oppervlakteruwheid weergegeven op een meter en geëvalueerd aan de hand van de Ra-waarde.

De oppervlakteruwheid van de aluminiumlegering 2A14 werd getest met een ruwheidsmeter en de ruwheid voor en na het shot peening werd gemeten, zoals weergegeven in tabel 2. Wanneer de waarde van de oppervlakteruwheid van het niet geponste deel laag is, begint deze na het glasparelen toe te nemen. Dit komt omdat de oppervlaktehardheid van het onderdeel niet erg hoog is, het oppervlak relatief uniform is en de door de projectielen gegenereerde botsenergie ongelijkmatig is, wat leidt tot de vorming van grotere putten op het relatief vlakke oppervlak, waardoor de waarde van de oppervlakteruwheid toeneemt.

Wanneer de waarde van de oppervlakteruwheid van het shot peened onderdeel echter hoog is, is het oppervlak al inhomogeen en ongelijkmatig. De uniforme snelheid van de projectielen veroorzaakt plastische vervorming van het oppervlak, waardoor het ruwe en ongelijke oppervlak wordt afgevlakt.

Tabel 2 Het effect van shotpeening op de oppervlakteruwheid van aluminiumlegering

| Waarde oppervlakteruwheid voor shotpeening Ra/μm | 0.35 | 1.47 | 2.60 | 6.70 |

|---|---|---|---|---|

| Waarde oppervlakteruwheid na shotpeening Ra/μm[Shotpeening sterkte 0,35mm (A)] | 2.20 | 2.60 | 3.30 | 5.67 |

| Waarde oppervlakteruwheid voor shotpeening Ra/μm | 0.55 | 1.78 | 2.20 | 6.60 |

| Waarde oppervlakteruwheid na shotpeening Ra/μm[Shotpeening sterkte 0,31mm (A)] | 1.96 | 2.10 | 2.80 | 4.96 |

| Waarde oppervlakteruwheid voor shotpeening Ra/μm | 0.35 | 1.75 | 2.30 | 7.00 |

| Waarde oppervlakteruwheid na shotpeening Ra/μm[Shotpeening sterkte 0,27mm (A)] | 1.65 | 1.85 | 2.50 | 4.85 |

Tabel 2 laat zien dat bij verschillende shotpeening sterktes, hoe groter de sterkte van het oppervlak, hoe groter de impact op het relatief laagsterkte oppervlak. De algemene trend van de impact op de oppervlakteruwheid is echter consistent.

De werkelijke impact van shotpeening op het oppervlak van het onderdeel hangt voornamelijk af van de energieoverdracht van de projectielen op het oppervlak, die voornamelijk wordt bepaald door de massa en de snelheid van de projectielen.

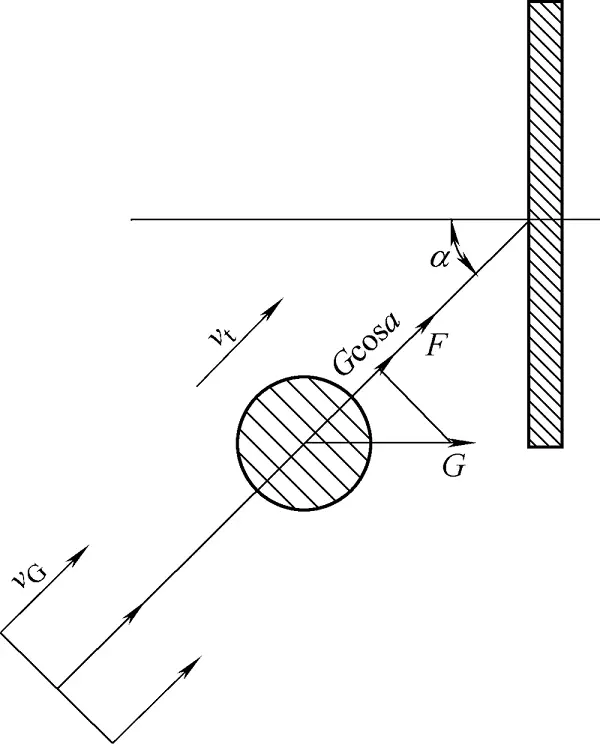

Figuur 7 toont een schematische weergave van de kracht en versnellingsrichting van de projectieldeeltjes.

Figuur 7 Kracht en versnellingsrichting van het projectieldeeltje

Volgens de tweede wet van Newton kan de differentiaalvergelijking van een projectiel worden beschreven als:

F is de weerstandskracht die wordt ontvangen door de projectieldeeltjes, die kan worden uitgedrukt als

In de formule,

De differentiaalvergelijking van het projectieldeeltje:

In de formule,

Volgens de thermodynamische formule:

In de formule,

De massa van het projectiel kan worden genegeerd en de uiteindelijke differentiaalvergelijking voor de beweging van het projectiel is:

Waar c de integraalconstante is, als de randvoorwaarden t=0 en de projectielsnelheid v=0, c=1/vGdus

Uit de bovenstaande formule kan worden afgeleid dat de invloed van verschillende parameters van het shot peening proces op de oppervlakteprestaties kan worden toegeschreven aan:

(1) Er zijn bepaalde oppervlakken die niet kunnen worden bespoten, wat suggereert dat de oppervlaktedekking goed is en vrij van scheuren, waardoor een relatief dichte versterkende laag wordt gevormd.

(2) De shot peening kracht van hetzelfde type projectiel kan de oppervlakteruwheid van het onderdeel binnen een bepaald bereik veranderen. Bijvoorbeeld:

(3) Het effect van verschillende parameters van het shot peening proces op de prestaties van de oppervlaktelaag wordt afgeleid uit de differentiaalvergelijking van de projectieldeeltjes, en kan worden toegeschreven aan:

Hoe sterker het shotpeeningproces, hoe meer invloed het heeft op het oppervlak in vergelijking met zwakkere processen, maar de algemene trend van de invloed op de oppervlakteruwheid blijft onveranderd.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.