Hoe kan het afstellen van de messen van een hydraulische pendelschaar de snijkwaliteit aanzienlijk verbeteren? Deze gids gaat in op de fijne kneepjes van het installeren en afstellen van de bladen om optimale prestaties te garanderen. Door inzicht te krijgen in sleutelfactoren zoals meshoogte en helixaanpassing, leer je praktische technieken om nauwkeurige sneden van hoge kwaliteit te maken en de levensduur van je apparatuur te verlengen. Duik in dit artikel om de efficiëntie en nauwkeurigheid van uw schaarmachine te verbeteren.

In de afgelopen jaren, met de snelle groei van de verwerkende industrie, is het gebruik van scheermachines als de primaire verwerkingsapparatuur voor plaatmetaal wijdverspreid geraakt.

Een van de populairste opties onder gebruikers is de hydraulische pendelschaarmachine, vanwege zijn eenvoudige structuur, lage storingspercentage en uitstekende snijkwaliteit.

Om de snijkwaliteit van de hydraulische pendelschaarmachine te maximaliseren, worden gebruikers aangemoedigd om een goed begrip te hebben van het installeren en afstellen van de bladen.

Hoewel de methode voor het afstellen van de bladen voor de hydraulische pendelschaarmachine in verschillende literatuur is beschreven, kan het verkrijgen van bevredigende resultaten in de praktijk een uitdaging zijn vanwege factoren zoals de lengte van het blad, de hardheid en het materiaal en de dikte van de plaat die wordt gesneden.

Dit artikel, gebaseerd op een analyse van de positie, grootte en installatie van het blad voor de hydraulische slinger scheermachinestelt voor dat de bladafstelling niet alleen het aanpassen van de bladhoogte inhoudt, maar ook het aanpassen van de bladhelix.

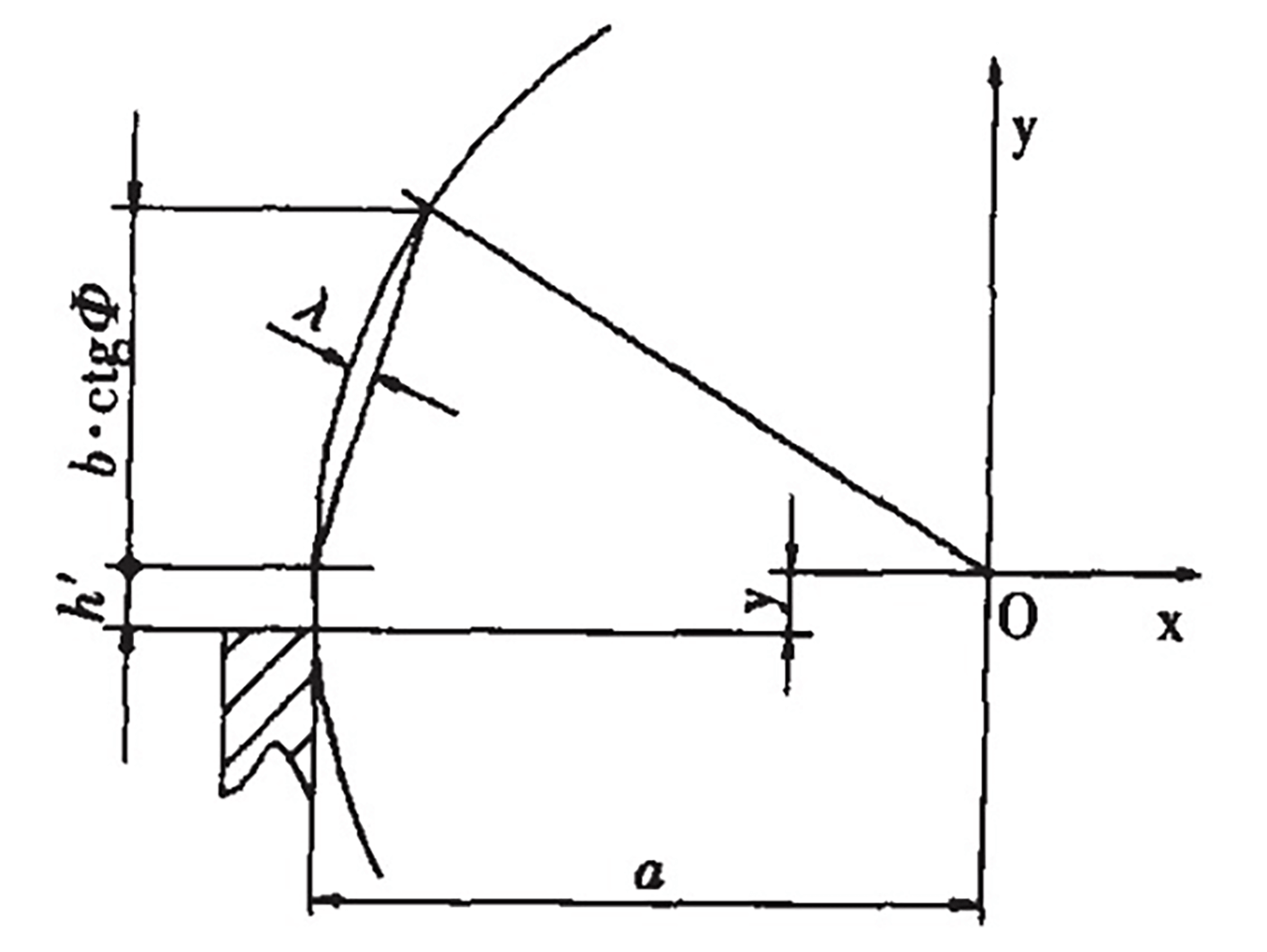

Zoals afbeelding 1 laat zien, draait de zwenkbare gereedschapshouder rond de o-punt en snijdt de plaatmetaal onder invloed van de hydraulische cilinder.

Fig. 1 Het principe van scheren

Om continu van rechts naar links te kunnen zagen, vormt het blad dat op de gereedschapsteun is geïnstalleerd een hoek X (d.w.z. snijhoek) met de werktafel. De belangrijkste vereisten zijn als volgt:

Om de snijkwaliteit te garanderen, moet het verticale vlak tussen het blad en de werktafel altijd een γ-hoek behouden. Omdat het echter niet mogelijk is om het blad op hetzelfde roterende cilindrische oppervlak van de gereedschapshouder te houden, kunnen de voorste en achterste hoeken van het blad tijdens het hele zaagproces veranderen.

Aan het begin van het snijden is de voorhoek groot en de achterhoek klein door de kleine draaicirkel (OA') van de gereedschapshouder. Aan het einde van het knippen is de voorhoek daarentegen klein en de achterhoek groot door de grotere draaicirkel van de revolver (OB').

Om aanzienlijke wrijving tussen de voorkant van het blad en de plaat die wordt gesneden te voorkomen, moet de voorkant van het blad zich tijdens het hele snijproces (van punt c tot punt d) altijd binnen de boog van de bewegingsbaan bevinden.

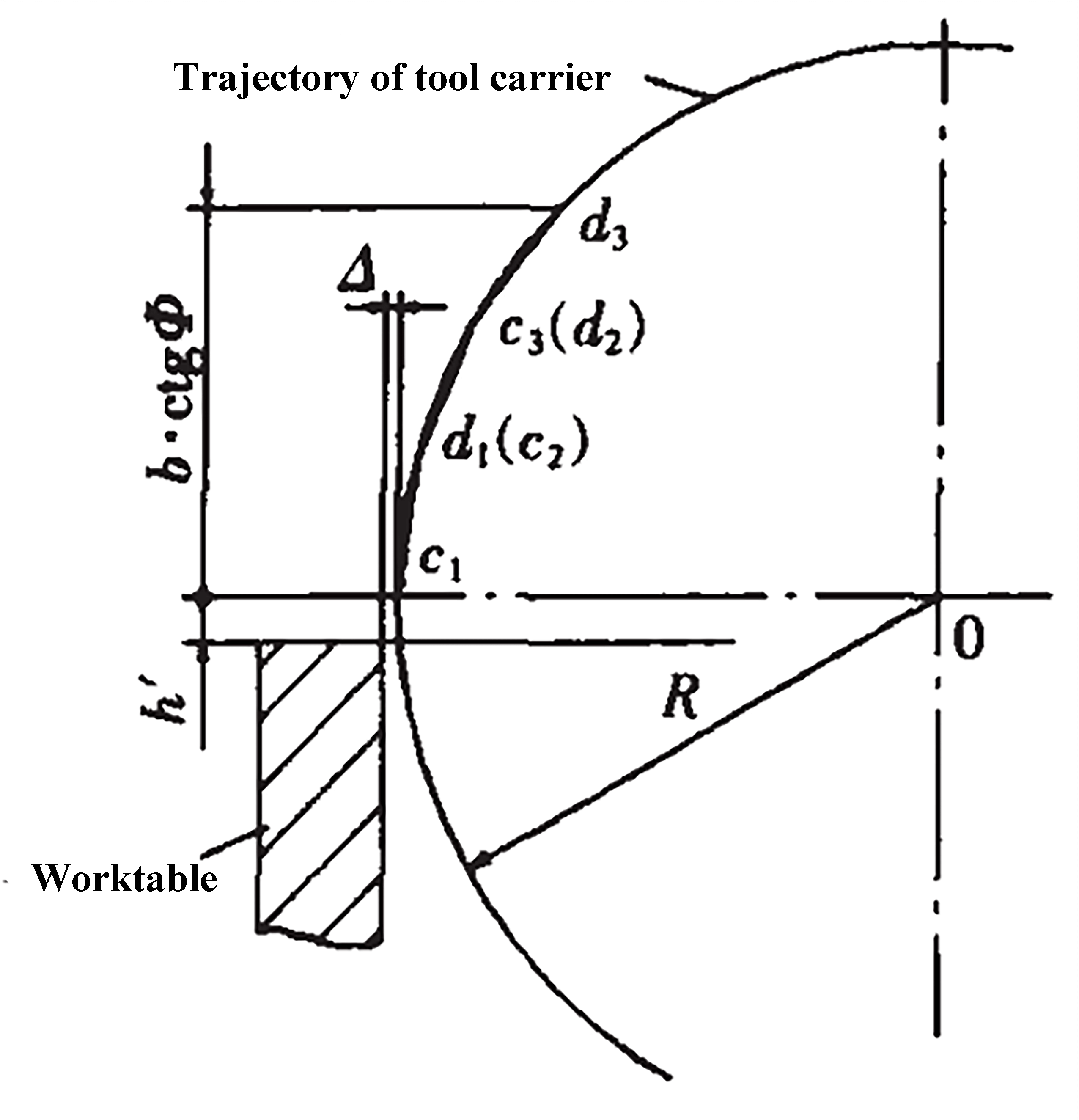

Om een betere kwaliteit van het afgeschuinde deel te krijgen, is het cruciaal om zoveel mogelijk een constante speling △ te houden tussen het blad en de plaat die wordt gesneden (zie afbeelding 2).

Fig. 2 Schuifspeling

De bladspeling moet constant blijven over de hele lengte van het blad. Een onjuiste afstelling kan de slijtage verhogen en het blad beschadigen, en kan er zelfs toe leiden dat het blad tegen de tafel botst of dat het plaatmateriaal kantelt.

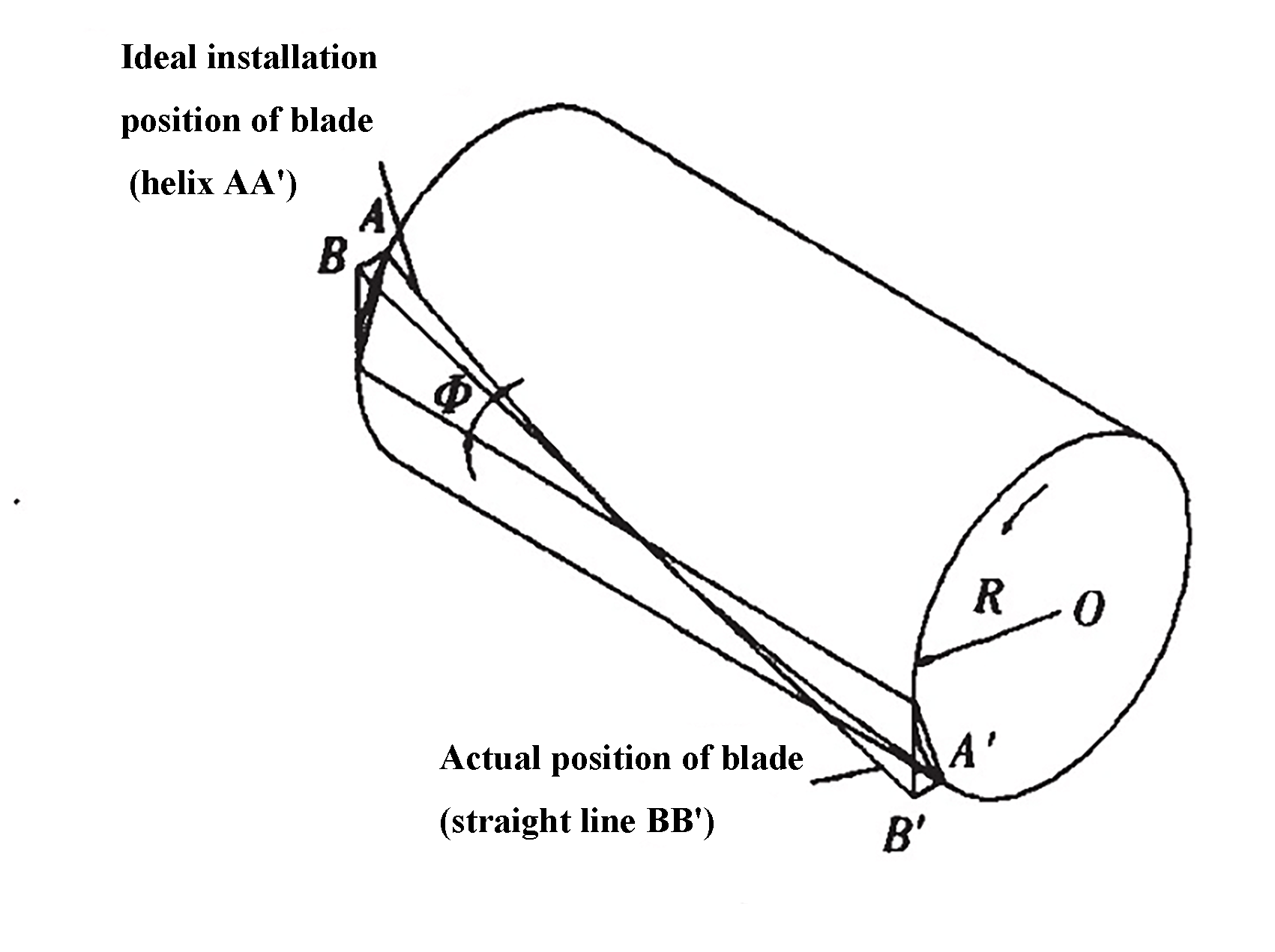

Om aan de bovenstaande eisen te voldoen, is het essentieel om de voorkant van het blad zo dicht mogelijk bij een spiraalvormig oppervlak af te stellen, zodat de hoeken voor en achter constant blijven tijdens het snijden.

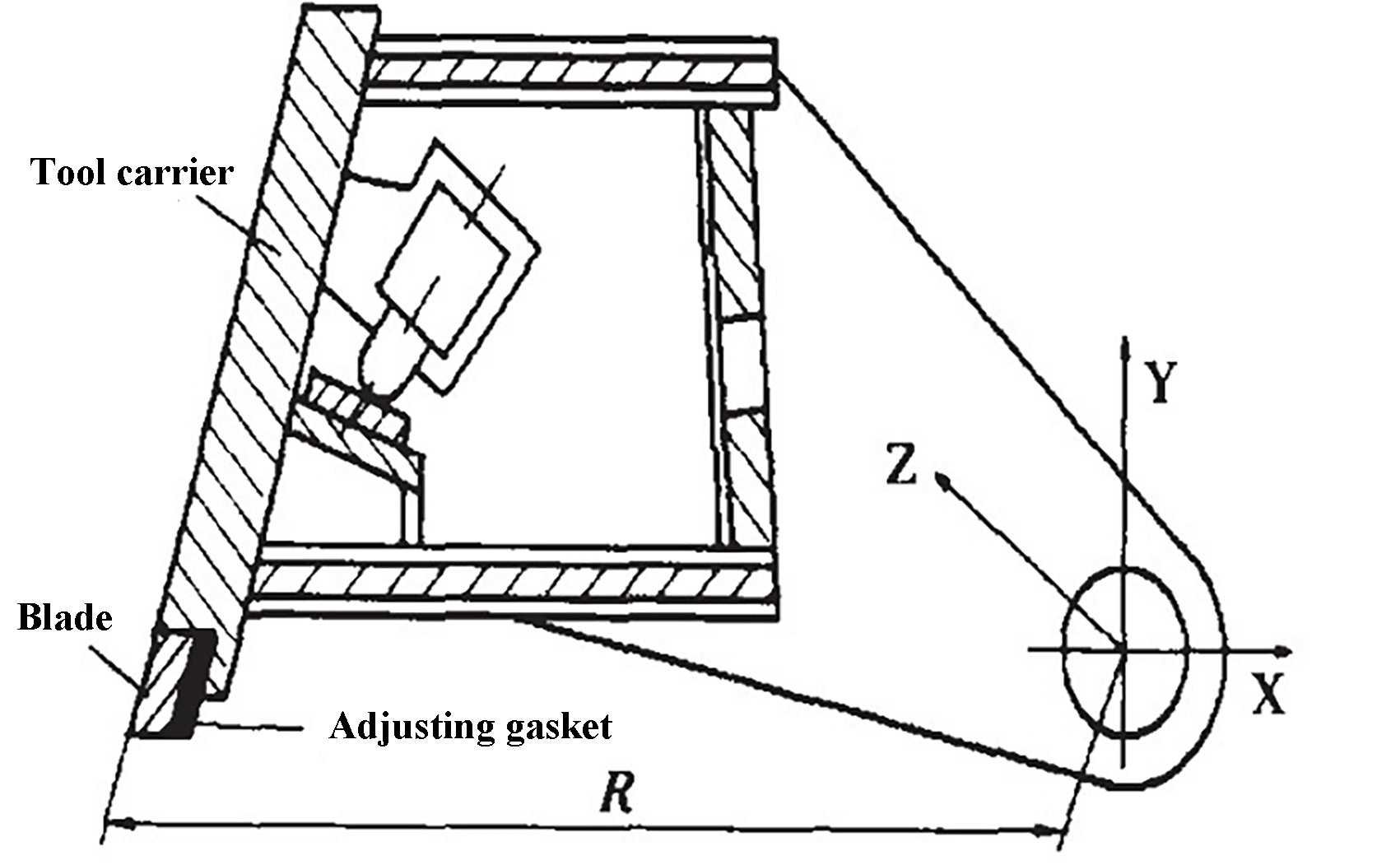

Aangezien het onpraktisch is om de voorkant van het blad af te stellen op een ruimte spiraalvormig oppervlak, wordt aan de eis voor een ruimte gebogen oppervlak meestal voldaan door de dikte van de instelafdichting tussen het blad en de gereedschapshouder aan te passen, zoals afgebeeld in figuur 3.

Fig. 3 De afstelling van het blad

Ondanks zijn eenvoud heeft de methode om de dikte van de pakking aan te passen toch enkele beperkingen. Om te voldoen aan de ideale installatievereisten van ruimteparallelle bochten, moet het blad aan de volgende criteria voldoen:

x=R cosθ

y=R sinθ (1)

z=Rθ-ctg

Waar:

Het blad moet een ruimtelijke helix zijn, waarbij het voorvlak een cilindrische helix is. Het gebruik van de eenvoudige afstelmethode voor de pakking kan echter tot de volgende twee problemen leiden:

Een eenvoudige methode om de dikte van de pakking aan te passen is door deze over de lengte van het blad uit te lijnen met een rechte lijn, wat resulteert in een blad dat een rechte lijn is, zoals geïllustreerd in Figuur 4.

Fig. 4 Het blad van het blad is een rechte lijn.

Dit resulteert in een werkelijke spleet tussen het blad en de plaat die gesneden wordt van △+. Omdat λ varieert met de zwenkhoek θ van de gereedschapshouder, wordt de spleet tussen het blad en de te zagen plaat een variabele. Het veranderingsbereik voor λ is als volgt:

λ=R(1- cosβ) (2)

Waar:

Als we bijvoorbeeld rekenen met QC12Y-6×200 (met R=469mm, Ф =1,5° en b=1600mm), is het variatiebereik ongeveer 1,8mm. Als een blad van 1100 mm wordt gebruikt om de dikte van de pakking aan te passen, is het variatiebereik 0,88 mm, wat meer is dan de aanbevolen spleet van 0,5 mm bij het snijden van een 6 mm dikke pakking. staalplaat.

Het is duidelijk dat, hoewel de methode om de dikte van de pakking aan te passen eenvoudig is, deze niet kan zorgen voor een constante speling tussen het blad en het plaatmetaal tijdens het knipproces, wat een negatieve invloed heeft op de knipkwaliteit.

De methode om de dikte van de pakking aan te passen gaat voorbij aan de eis dat de voorkant van het blad een spiraalvormig oppervlak moet zijn en vervangt dit door een vlak dat loodrecht op de werkbank staat, waardoor de gewenste hoek van de voorkant (meestal tussen 1,5° en 2° om de kwaliteit van het scheren en de sterkte van het blad te garanderen) tijdens het scheren niet gegarandeerd kan worden.

Voor een schoep met breedte W kan de opening tussen de boven- en onderrand en het ideale schroefvormige oppervlak als volgt worden berekend:

X'=R{1- cos[arcsin(y /R)} (3)

Door de relevante parameters van QC12Y-6×200 in vergelijking (3) te substitueren, wordt een waarde van X' = 6,87 mm verkregen en de maximale frontale hoek is -arctan (x'/y') = 4,91°. Een negatieve waarde geeft een negatieve voorhoek aan.

Het is duidelijk dat zo'n groot variatiebereik in de voorhoek de gewenste schuifkwaliteit niet kan garanderen.

(1) Goedkeuringskwestie

De reden voor de te grote schuifspeling in de vorige analyse en berekening is dat er slechts twee rechte lijnen werden gebruikt om het spiraalvormige lijnsegment van het blad te benaderen tijdens het hele afschuifproces. Door een benadering met meerdere lijnsegmenten te gebruiken, kan de maximale speling worden verkleind.

Het blad van de QC12Y-6×200 is 1100 mm en de afstand tussen de positioneergaten is 200 mm. Als er pakkingen worden gebruikt bij elk positioneergat voor afstelling, kan de variatie in schuifspeling, λ, worden berekend als 0,03 mm met formule (2) en zou aan de eisen voldoen. De dikte van de afstelpakking kan worden bepaald door de hoogte te berekenen van elk recht lijnsegment dat de gebogen boog nadert.

Om aan de vereisten van de voorhoek (γ = 1,5° tot 2,0°) te voldoen, is het nodig om de afstand y tussen de rotatieas van de revolver en de werktafel te vergroten. Y is afhankelijk van het rotatiecentrum van de revolver en de plaatdikte. Hoe korter de draaicirkel van de revolver, hoe dikker de plaat en hoe groter de Y-waarde. Met deze factoren moet rekening worden gehouden tijdens het schaarontwerp.

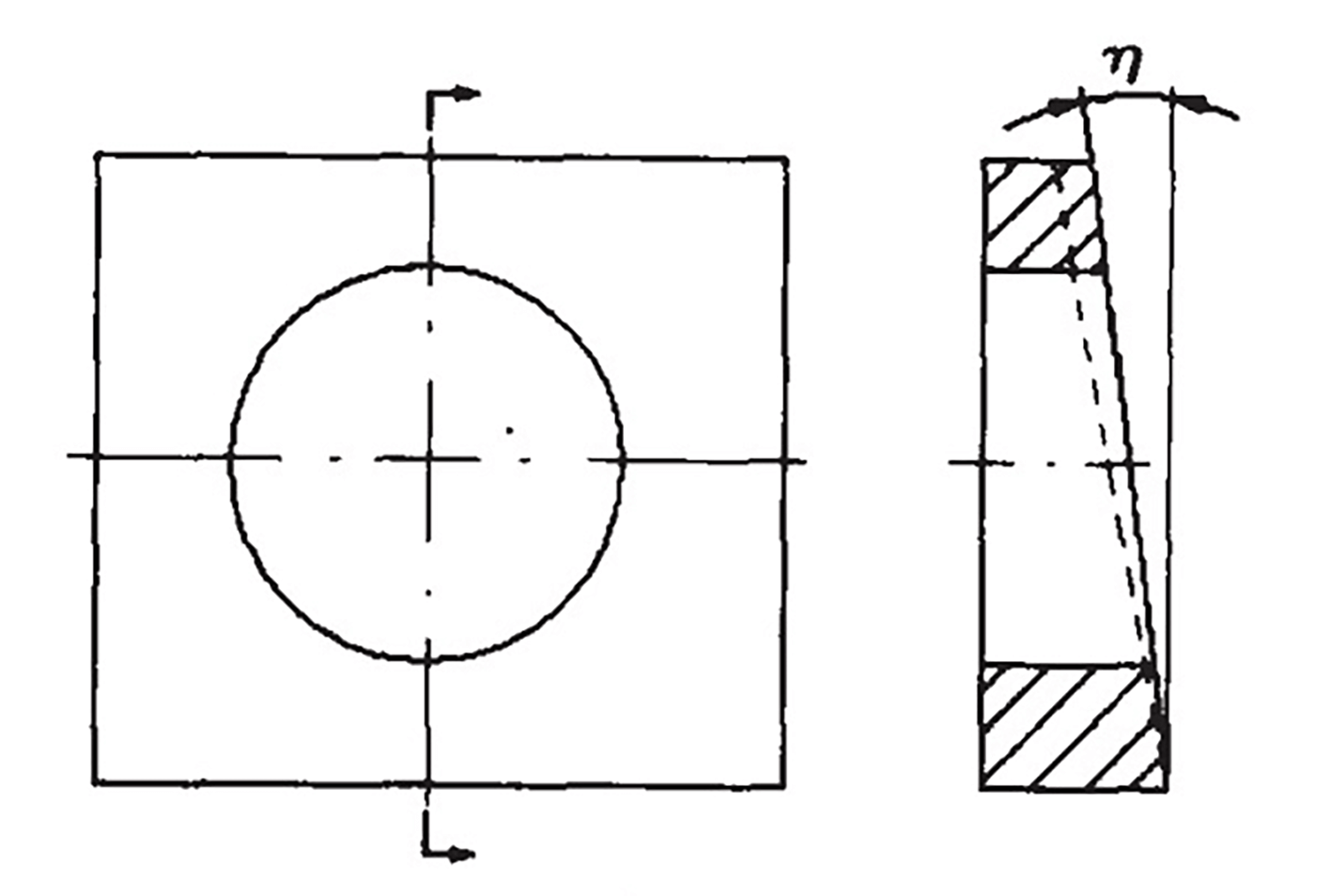

In de praktijk wordt vaak een spleetafstelapparaat gebruikt om de afschuifspleet te vergroten, maar dit gaat ten koste van de kwaliteit van de afschuining. Figuur 5 toont de schuine pakking, en de schuine hoek, n, is geslepen in de richting loodrecht op de werktafel (in het ontwerp is gekozen voor een hoek van 1,5°, en de zwenkradius van de gereedschapshouder kan iets worden vergroot als deze klein is) om de fout te compenseren die wordt veroorzaakt door een vlak loodrecht op de werktafel te gebruiken om het spiraaloppervlak te benaderen.

Fig. 5 Schuine pakking

Om beter aan de eisen van het spiraalvormige oppervlak te voldoen, kan bij een lange gereedschapshouder het oppervlak dat in contact komt met het blad ook worden geslepen met een hellend vlak van 1° langs de lengterichting van het blad, zoals aangegeven door de stippellijn in figuur 5. Hoe langer de revolver is, hoe duidelijker het effect wordt. Hoe langer de revolver is, hoe meer uitgesproken dit effect wordt.

De hierboven beschreven methoden zijn toegepast op het afstellen van de snijbladspeling van de QC12Y-6×3200 en Q12Y-12×2500 scharen, zoals weergegeven in tabel 1. De gegevens tonen aan dat door het gebruik van de schuine pakking en het bijsnijden van de pakking bij elk montagegat, de bladspeling kan worden verkleind zonder ondersnijding tijdens het eigenlijke schaarproces, wat resulteert in een betere schaarkwaliteit.

Het is belangrijk op te merken dat de experimentele gegevens in Tabel 1 de invloed van bladvormfouten op de minimale schuifspleet bevatten.

Tabel 1 Het contrast van de minimale schuifspeling tussen twee afstelmethoden van het blad / mm

| Model | Algemene aanpassingsmethode | Gebruik de schuine pakking en snijd de pakking op elk montagegat af |

| QC12Y-6 × 3200 | 0.62 | 0.36 |

| Q12Y-12 × 2500 | 1.0 | 0.65 |

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.