Heb je je ooit afgevraagd hoe je plaatmetaal precies kunt ontvouwen om te buigen? De K-factor begrijpen is de sleutel. In dit artikel wordt het berekeningsproces uit de doeken gedaan, zodat ingenieurs en technici een praktische gids krijgen voor het bereiken van nauwkeurige afmetingen. Leer hoe theoretische analyse en 3D-modelleringssoftware je plaatwerkprojecten kunnen transformeren, waardoor de efficiëntie en precisie verbeteren. Bereid je voor op het verbeteren van je metaalbewerkingsvaardigheden en het optimaliseren van je productieproces met deze essentiële inzichten.

De afgelopen jaren heeft het buigen van plaatwerk een snelle ontwikkeling doorgemaakt in de spoorwegindustrie, omdat het een essentiële verwerkingsmethode is.

Nauwkeurigheid in de dimensionale aspecten van het buigproces is cruciaal voor plaatverwerkende bedrijven, omdat buigen een uitgebreid koudverwerkingsproces is.

Dit artikel gebruikt een theoretische analyse van 90° gebogen plaatdelen om de methode voor het berekenen van de K-factor af te leiden en legt het toepassingsgebied uit. Het biedt ingenieurs en technici in de plaatmetaal industrie met zowel een theoretische basis als een praktische referentie.

Tijdens het buigproces wordt de buitenste laag van het plaatmetaal onderworpen aan trekspanning, terwijl de binnenste laag drukspanning ondervindt.

Tussen de buitenste en binnenste lagen ligt een overgangslaag die bekend staat als de neutrale laag, die noch trekspanning noch drukspanning ondervindt.

De lengte van de neutrale laag blijft constant voor en na het buigen, waardoor het een belangrijke factor is in de berekening van de uitklapgrootte van het plaatmetaal.

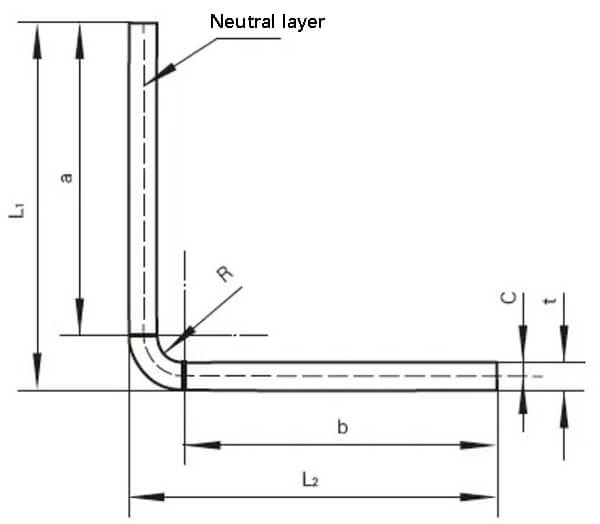

Figuur 1 is een schematische weergave van de afmetingen die betrokken zijn bij buigen van plaatmetaal.

Fig. 1 Schematische weergave van de buigmaat van plaatmetaal

Zoals in Fig. 1 te zien is, is de uitklapgrootte van het plaatmetaal ingesteld op L, zodat er:

L=a+b+2π(R+C)/t ①

L1=a+R+t ②

L2=b+R+t ③

Waarbij K-factor: 0<K=c/t<1 ④

Afgeleid uit vergelijkingen ① ~ ④, kan worden verkregen dat:

K=2(L-L1-L2+2R+2t)/πt - R/t ⑤

De resultaten van vergelijking ⑤ laten zien dat de waarde van de K-factor afhankelijk is van de totale afmetingen, de buigbinnendiameter en de materiaaldikte van de plaatdelen.

Traditioneel maakten plaatbewerkers een CAD tekening voor het uitklappen van plaatwerk op basis van de buigcoëfficiënt die voortkwam uit jarenlange buigervaring. Vervolgens tekenden ze de uitgevouwen vorm van het plaatwerk, exporteerden deze in DXF-formaat en voerden deze in een lasersnijmachine in om de uitgevouwen vorm van het onderdeel te verkrijgen.

Bij deze traditionele handmatige berekeningsmethode kan de buigcoëfficiënt variëren tussen verschillende verwerkingsfaciliteiten.

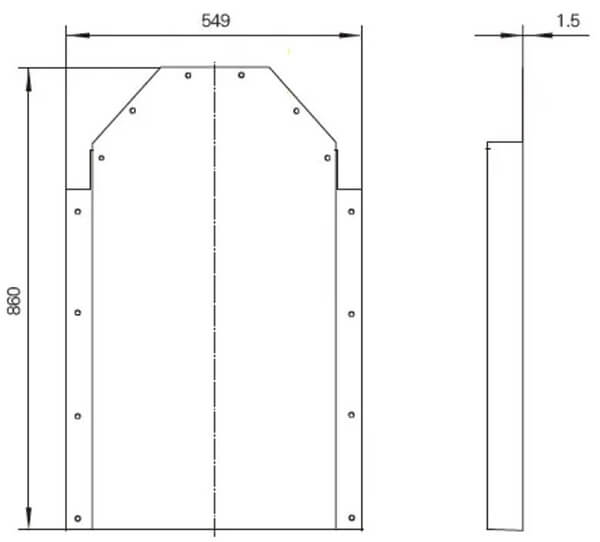

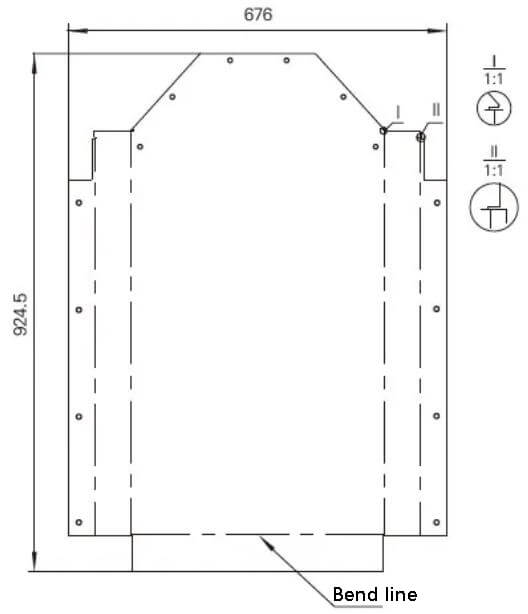

Neem bijvoorbeeld het achterdeksel van een stroomkast voor een elektrische locomotief, gemaakt van 1 mm.5mm dik koudgewalste staalplaat, zoals weergegeven in figuur 2. Een verwerkingsbedrijf zou zijn expansieomvang als volgt berekenen:

Fig. 2 Maatschets van het achterdeksel van een stroomkast

Totale breedte = 453 + 67 × 2+49,5 × 2-8 × 1,5 (materiaaldikte) + 4 × 0,5 (buigfactor) = 676 mm

Totale lengte = 860 + 67-2 × 1,5 (materiaaldikte) + 0,5 (buigcoëfficiënt) = 924,5mm

Het handmatige tekenproces is weinig efficiënt.

Door gebruik te maken van driedimensionale modelleringssoftware en de K-factor methode wordt de efficiëntie van het berekenen van het ontvouwen van plaat aanzienlijk verbeterd.

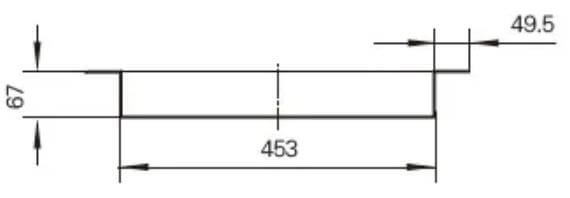

Fig. 3 3D-aanzicht van het achterdeksel van een stroomkast

Door gebruik te maken van de traditionele handmatige methode om de uitgevouwen maat van plaatmetaal te berekenen, worden de uitgevouwen maat en de buigbinnendiameter in vergelijking ⑤ gestopt om de bijbehorende K-factor te bepalen.

Tijdens het plaatwerk buigprocesEen kleinere buigende binnendiameter resulteert in een verhoogde compressie en spanning op de binnenste en buitenste lagen van het materiaal. Als de treksterkte van het materiaal wordt overschreden, kunnen scheuren en breuken ontstaan.

Het achterdeksel van een stroomkast voor een elektrische locomotief in afbeelding 2 heeft bijvoorbeeld een gebogen binnendiameter van 1,5 mm en de bijbehorende K-factor berekend met vergelijking ⑤ is 0,486 bij gebruik van driedimensionale modelleersoftware.

Op dezelfde manier kan de K-factor voor andere diktespecificaties worden berekend.

Tabel 1 toont de buigparameters die worden gebruikt door een plaatbewerking onderneming.

Tabel 1 SolidWorks buigen parameters

| Materiaaldikte (mm) | K-factor | Binnendiameter buigen (mm) |

| 1.5 | 0.486 | 1.5 |

| 2 | 0.486 | 2 |

| 3 | 0.486 | 3 |

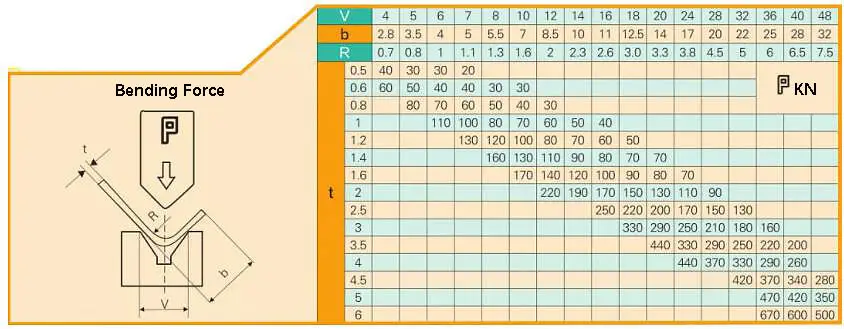

Fig. 4 Snelle controletabel van de buigkracht van afkantpers

Het resultaat van de berekening van de K-factor kan worden ingevoerd in de 3D-modelleringssoftware.

Als de software echter gebruikt wordt voor directe uitzetting, kunnen er gaten ontstaan in de uitvergrote tekening, zoals te zien is in de lokale uitvergrote tekeningen I en II in Afbeelding 5.

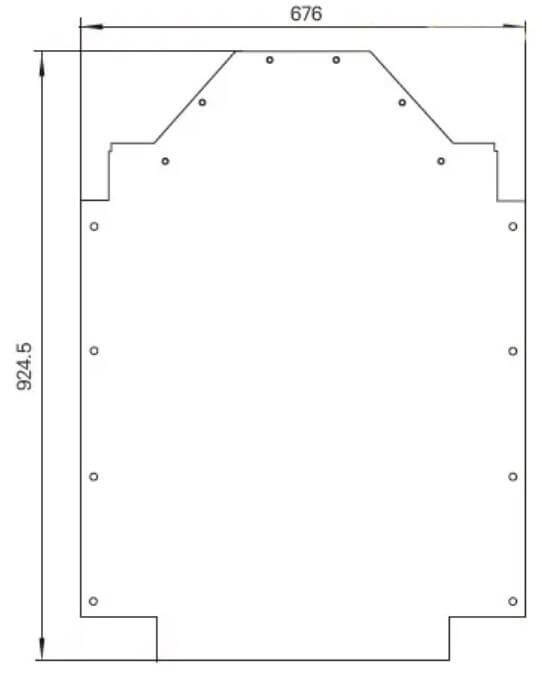

Deze hiaten moeten worden gecorrigeerd om te voldoen aan de vereisten voor lasersnijdenzoals aangetoond in Figuur 6.

De 3D-modelleringssoftware kan ook DXF-tekeningen met buiglijnen exporteren om te helpen bij latere buigprocessen.

Fig. 5 Uitgebreide weergave van het achterdeksel van de stroomkast direct geëxporteerd door 3D-modelleringssoftware

Fig. 6 Gewijzigd bovenaanzicht

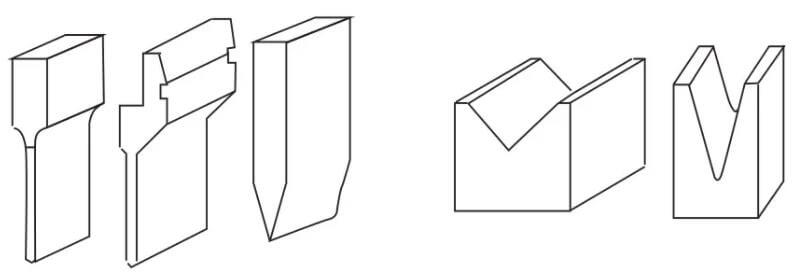

De vormen van buiggereedschap worden weergegeven in Figuur 7.

Bij het bewerken worden de juiste gereedschappen gekozen op basis van de vorm van het werkstuk.

De meeste verwerkende bedrijven hebben een breed assortiment buiggereedschappen, vooral die met een hoog specialisatieniveau.

Om diverse complexe plaatdelen te buigen, worden veel op maat gemaakte buiggereedschappen met verschillende vormen en specificaties gebruikt.

Fig. 7 Buiggereedschap

Veel factoren kunnen het buigproces beïnvloeden, waaronder de boogstraal van de bovenste matrijs, materiaaleigenschappen, materiaaldikte, sterkte van de onderste matrijsgrootte van de onderste matrijs, enzovoort.

Om aan de productvereisten te voldoen en de veiligheid van de buigmachine te garanderen, plaatbewerking Bedrijven hebben hun buigmatrijzen gestandaardiseerd.

Het is belangrijk om een algemeen begrip te hebben van de beschikbare buigmatrijzen tijdens het constructieve ontwerpproces.

Zoals te zien is in Figuur 7, stelt de linkerkant de bovenste matrijs voor en de rechterkant de onderste matrijs.

Het basisprincipe van buigen is het gebruik van het buigmes (bovenste matrijs) en de V-groef (onderste matrijs) van de buigmachine om de plaatmetalen onderdelen vorm te geven.

Buignauwkeurigheid:

Eén vouw: ± 0,1 mm

Twee vouwen: ± 0,2 mm

Drievoudig: ± 0,3 mm

enzovoort.

Het gebruik van de K-factor methode in driedimensionale modelleersoftware voor het berekenen van het ontvouwen van plaatwerk resulteert in zeer nauwkeurige ontvouwtekeningen die direct geëxporteerd kunnen worden. Hierdoor hoeven vouwtechnici de ontvouwingstekeningen niet opnieuw te tekenen, verbetert de verwerkingsefficiëntie van plaatwerkproductiebedrijven en verkort de leveringscyclus.