Het kiezen van de juiste laserlasmethode kan uw productie-efficiëntie en productkwaliteit dramatisch beïnvloeden. Heb je je ooit afgevraagd of continu laserlassen of pulserend laserlassen beter is voor jouw behoeften? Dit artikel beschrijft de verschillen en vergelijkt aspecten zoals vermogen, efficiëntie en geschiktheid voor toepassingen. Aan het eind zult u begrijpen welke techniek het beste aansluit bij uw specifieke lasvereisten, zodat u verzekerd bent van optimale prestaties en kosteneffectiviteit. Duik in de materie om een weloverwogen beslissing te nemen die uw werkzaamheden kan stroomlijnen en uw uitvoerkwaliteit kan verbeteren.

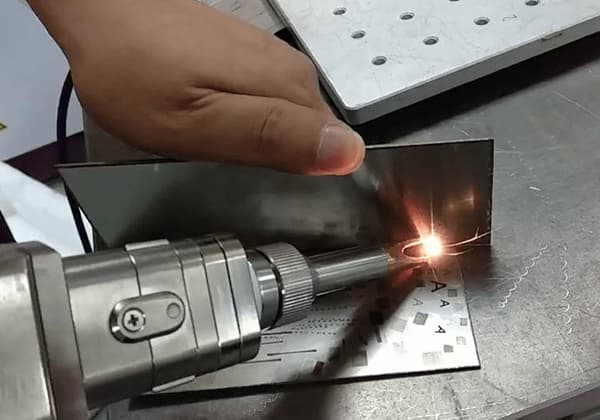

Continu lassen van de verzinkte plaat door de halfgeleiderlaser

Gepulseerd lassen van roestvrij staal plaat met Nd 3 +: YAG laser

Lasers kunnen op verschillende manieren worden geclassificeerd, waarbij golflengte en actief medium twee primaire categoriseringsbenaderingen zijn. Op golflengte gebaseerde classificatie verdeelt lasers in infrarode, zichtbare en ultraviolette categorieën, terwijl de classificatie van actief medium onder andere CO2 lasers, fiber lasers, Nd3+:YAG vastestoflasers, Nd3+:YAG schijflasers (eigendom van Trumpf), directe halfgeleiderlasers en kleurstoflasers omvat. Bovendien worden lasers onderscheiden door hun werkingsmodus: continue golf (CW) of gepulseerd.

De fundamentele werking van een laser bestaat uit de output van een bundel door oscillatie binnen een resonerende holte. Hoogfrequente oscillatie kan echter meerdere uitgangen produceren. De overgang van gepulseerde naar continue golfwerking vindt plaats wanneer de uitgangsfrequentie een kritische drempel bereikt.

Hoewel er geen universeel aanvaarde standaard is voor het onderscheid tussen continue en gepulseerde lasers in de academische wereld of de industrie, bestaat er wel een algemene consensus:

In toepassingen voor het snijden van metaal variëren de typische frequentieparameters per lasertype. Bijvoorbeeld, IPG en Raycus fiber lasers werken gewoonlijk op 5000 Hz, terwijl vroegere Nd3+:YAG vaste stof lasersnijmachines gewoonlijk op 300 Hz werken. CW-lasers worden over het algemeen gekarakteriseerd door hun uitgangsvermogen, terwijl gepulseerde lasers worden gedefinieerd door enkelvoudig pulsvermogen, gemiddeld vermogen, pulsbreedte en frequentie.

De relatie tussen deze parameters voor gepulseerde lasers kan worden uitgedrukt als:

Gemiddeld vermogen = vermogen enkele puls × pulsbreedte × frequentie

Deze vergelijking maakt kosteneffectieve prestatie-evaluatie en optimalisatie van gepulseerde lasersystemen in industriële toepassingen mogelijk.

In metaal laserlassenDe keuze van de laserbron heeft een grote invloed op het lasproces en de resultaten. Van oudsher zijn vaste Nd3+:YAG-lasers het meest gebruikt voor pulslassen, terwijl fiberlasers continu lastoepassingen domineren. Recente ontwikkelingen in de lasertechnologie doen dit onderscheid echter vervagen en industriële directe halfgeleiderlasers worden steeds vaker ingezet bij continu laswerkzaamheden.

Pulslaserlassen, waarbij meestal gebruik wordt gemaakt van Nd3+:YAG lasers, wordt gekenmerkt door pulsen met een lage frequentie en hoge energie. Een 500W pulslaser kan bijvoorbeeld een enkelvoudig pulsvermogen genereren van meer dan 12kW, wat resulteert in een superieure penetratiediepte in vergelijking met fiberlasers met een equivalent gemiddeld vermogen. Dit hoge piekvermogen maakt effectief lassen van reflecterende materialen mogelijk en maakt precieze controle over de warmte-inbreng mogelijk, waardoor het ideaal is voor toepassingen die minimale warmte-beïnvloede zones (HAZ) vereisen.

Continugolflasers (CW-lasers), voornamelijk vezellasers, leveren daarentegen een hoogfrequente, stabiele uitvoer met lagere energieën voor een enkele puls. Deze lasers blinken uit in lastoepassingen met hoge snelheid en bieden een uitstekende straalkwaliteit, waardoor gerichte energietoevoer en consistente laskwaliteit over langere perioden mogelijk zijn. De continue aard van de laserstraal vergemakkelijkt ook het soepele lassen van dikkere materialen en maakt geavanceerde technieken zoals lassen op afstand mogelijk.

Om het verschil tussen pulslassen en continu lassen te illustreren, kunnen we de volgende vergelijking maken: pulslassen lijkt op heien, waarbij elke inslag krachtig maar onregelmatig is, wat resulteert in een diepe, gelokaliseerde energieoverdracht. Continu lassen daarentegen is te vergelijken met snel hameren met een elektrisch spijkerpistool, waarbij een constante stroom van inslagen met lagere energie op hoge snelheid wordt uitgevoerd, wat zorgt voor een consistente energieverdeling langs de lasnaad.

De keuze tussen pulslasers en continue lasers hangt af van factoren zoals materiaaleigenschappen, verbindingsconfiguratie, vereisten voor productiesnelheid en gewenste laseigenschappen. Moderne lasersystemen bieden vaak hybride mogelijkheden, waarbij de voordelen van zowel puls- als continue modi worden gecombineerd om lasprocessen voor specifieke toepassingen te optimaliseren.

Terwijl de lasertechnologie zich blijft ontwikkelen, omvatten de opkomende trends de ontwikkeling van lasers met ultrakorte pulsen voor microlastoepassingen en de integratie van real-time procesbewaking en adaptieve regelsystemen om de laskwaliteit en -consistentie in geautomatiseerde productieomgevingen te verbeteren.

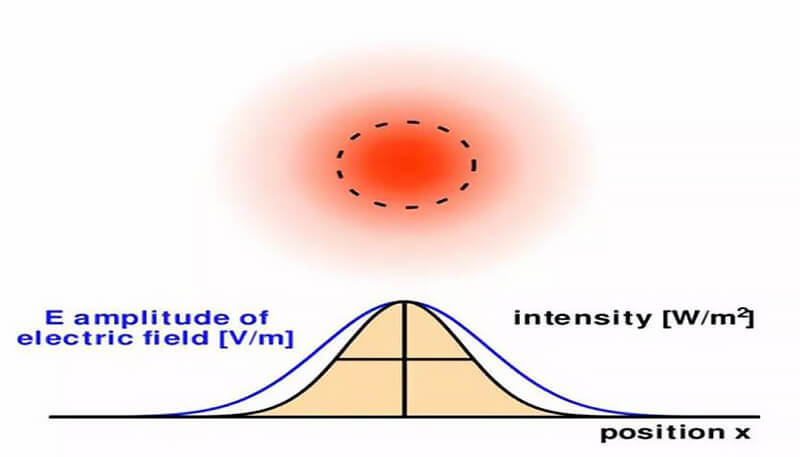

De straalkarakteristieken van lasers spelen een cruciale rol bij hun snijprestaties en toepassingen. Verschillende lasertypes vertonen verschillende bundelprofielen die hun interactie met materialen aanzienlijk beïnvloeden.

Continugolf (CW) fiberlasers produceren meestal een Gaussisch bundelprofiel. Dit profiel wordt gekenmerkt door een hoge vermogensdichtheid in het midden van de bundel, die exponentieel afneemt naar de randen toe, volgens een klokvormige curve. De Gaussische verdeling resulteert in een TEM00 (Transverse Electromagnetic Mode) uitgang, die een uitstekende focusseerbaarheid en hoge vermogensdichtheid in het brandpunt biedt. Deze eigenschap maakt CW fiber lasers bijzonder effectief voor het zeer nauwkeurig snijden en lassen van metalen.

Gepulste lasers daarentegen hebben over het algemeen een bundelprofiel met een vlakke top. Dit profiel heeft een gelijkmatigere energieverdeling over de dwarsdoorsnede van de bundel, met relatief scherpe randen. De gelijkmatige vermogensdistributie van bundels met een vlakke top biedt voordelen in bepaalde toepassingen, zoals oppervlaktebehandeling, warmtebehandeling en sommige soorten lassen, waar een gelijkmatigere energieafgifte wenselijk is.

Het is opmerkelijk dat directe diodelasers (DDL's) ook een bundelprofiel produceren dat lijkt op de vlakke-topverdeling. Hoewel niet het onderwerp van deze discussie, worden DDL's steeds belangrijker in industriële toepassingen vanwege hun hoge efficiëntie en compacte ontwerp. Hun straalkarakteristieken kunnen voordelen bieden in toepassingen die een gelijkmatige verwarming of verwerking over grotere oppervlakken vereisen.

Energieverdeling van Gaussische stralen

Energiedistributie van balk met vlakke kop

De frequentie van de lichtopbrengst bij continu lassen is extreem hoog.

Wanneer de juiste lasbescherming en -parameters worden gebruikt, kan een gelijkmatige en gladde las worden gemaakt die niet hoeft te worden geslepen of gepolijst.

Pulslassen daarentegen heeft een lagere lichtfrequentie en produceert een duidelijk, onderbroken kloppend geluid tijdens het lasproces. De resulterende las ziet eruit als een platte visschub, vergelijkbaar met argon booglassenof volledig enkel puntlassen waar nodig.

Bij continu lassen hoeven maar een paar parameters geselecteerd te worden, zoals de juiste lasrups, de lassnelheid en het vermogen, waardoor het relatief eenvoudig is. Pulslassen vereist echter een uitgebreide afweging van meerdere parameters, waaronder pulsbreedte, lichtuitgangsfrequentie, vermogen voor een enkele puls, rijsnelheid en pulsgolfvorm, waardoor het een complexer proces is.

Pulslaspunt (laspunt)

Continue lasnaad

Bovendien heeft de fiberlaserstraal een hoge energiedichtheid in het optische centrum. Met de huidige technologie kan de laserstraal efficiënt door een vezel met een zeer kleine kerndiameter worden gestuurd. Dit maakt lichtlasers met een gemiddeld tot hoog vermogen ideaal voor diep penetratielassen, waarbij lasnaden met een hoge diepte-breedteverhouding worden geproduceerd.

De vlakke verdeling van gepulseerde laserstralen biedt aanzienlijke voordelen voor warmtegeleidingslassen, vooral bij het lassen van dunne platen.

De continue fiberlaser heeft de lasindustrie aanzienlijk verstoord en een aanzienlijk marktaandeel veroverd op CO2- en Nd3+:YAG-vastestoflasers. Deze verschuiving wordt toegeschreven aan de superieure eigenschappen: verbeterde stabiliteit, lager stroomverbruik, hogere efficiëntie, uitzonderlijke straalkwaliteit en hogere energiedichtheid. Industriële trends geven aan dat deze technologie in de nabije toekomst zal blijven domineren.

Ondanks de opmars van de continue fiberlaser blijven Nd3+:YAG vastestoflasers relevant in gespecialiseerde toepassingen. Hun uitgebreide ontwikkelingsgeschiedenis en gevestigde marktaanwezigheid positioneren hen goed voor nichesectoren die specifieke golflengtes of pulskarakteristieken vereisen.

Momenteel blinkt continu laserlassen uit in toepassingen met diepe penetratie. De auto-onderdelenindustrie maakt bijvoorbeeld veel gebruik van optische vezellasers voor precisielassen van onderdelen zoals transmissietandwielen en motoronderdelen. Naarmate de fiberlaser- en directe halfgeleiderlasertechnologieën zich verder ontwikkelen, verwachten we een bredere toepassing in diverse industrieën, waaronder de ruimtevaart, de productie van medische apparatuur en geavanceerde elektronica.

De hoge efficiëntie en stabiliteit van continu laserlassen sluiten naadloos aan bij het streven van de productie-industrie naar Industrie 4.0 principes. Deze lasers zijn goed te integreren met geautomatiseerde productielijnen, robotsystemen en real-time procesbewaking, waardoor slimme productieprocessen mogelijk worden die de productiviteit en kwaliteitscontrole verbeteren.

Hoewel het marktaandeel van pulslassen is afgenomen, blijft het relevant voor specifieke toepassingen. Vezellasers hebben quasi-continue modi ontwikkeld die concurreren met het traditionele pulslassen, waarbij hoge piekvermogens met beheersbare warmte-inbreng worden aangeboden. Pulslassen blijft echter onmisbaar voor warmtegevoelige materialen, micro lastoepassingen en scenario's die een nauwkeurige controle over de warmte beïnvloede zone (HAZ) vereisen.

De Nd3+:YAG vaste-stoflaser, met zijn voordelen van lagere initiële kosten, gebruiksvriendelijke bediening en vereenvoudigd onderhoud, blijft een haalbare optie voor kleine tot middelgrote operaties en werkplaatsen. Deze factoren, gecombineerd met de gevestigde aanwezigheid in bepaalde industrieën, verzekeren de voortdurende relevantie van de pulslastechnologie.

Naarmate de lastechnologie zich verder ontwikkelt, verwachten we meer innovaties op het gebied van bundelvorming, oplossingen met meerdere bundels en hybride lastechnieken die de sterke punten van verschillende lasertypes combineren om complexe fabricage-uitdagingen aan te gaan.

Het kiezen van de optimale lasmethode tussen gepulseerd en continu laserlassen vereist een uitgebreide evaluatie van meerdere factoren, waaronder initiële investering, operationele kosten, processpecifieke vereisten, productie-efficiëntie en materiaaloverwegingen.

Gepulseerd laserlassen heeft weliswaar een lagere totale energie-efficiëntie, maar biedt nauwkeurige controle over de warmte-inbreng door middel van een hoge enkele pulsenergie. Deze eigenschap maakt het bijzonder geschikt voor warmtegevoelige materialen, dunne doorsneden en toepassingen waarbij minimale warmte beïnvloede zones nodig zijn. De gespecialiseerde apparatuur en mogelijk lagere productiesnelheden kunnen echter leiden tot hogere operationele kosten.

Continu laserlassen daarentegen biedt een superieure energie-efficiëntie en hogere productiesnelheden, wat resulteert in lagere kosten per eenheid voor massaproductie. De consistente warmte-inbreng zorgt voor een diepere penetratie en is ideaal voor dikkere materialen. Hoewel de initiële investering in continue lasersystemen hoger kan zijn, zijn de operationele kosten op lange termijn over het algemeen lager door het verbeterde energiegebruik en de snellere verwerkingstijden.

De keuze tussen deze methoden hangt uiteindelijk af van de specifieke toepassingseisen:

Opkomende hybride systemen die beide methoden combineren bieden nu meer flexibiliteit, waardoor fabrikanten hun processen kunnen optimaliseren voor een breder scala aan toepassingen. Naarmate de lasertechnologie zich verder ontwikkelt, vervagen de grenzen tussen deze twee benaderingen verder door verbeteringen in straalkwaliteit, vermogensefficiëntie en regelsystemen, wat in de toekomst kan leiden tot veelzijdigere lasoplossingen.