Het kiezen van de juiste CNC machine kan ontmoedigend zijn, gezien de vele modellen, systemen en specificaties. Dit artikel vereenvoudigt het proces en verdeelt de selectie in vier belangrijke aspecten: modelselectie, CNC systeemkeuze, precisievereisten en belangrijkste specificaties. Of u nu een doorgewinterde verspaner bent of een beginner, u leert hoe u uw behoeften kunt beoordelen en een weloverwogen beslissing kunt nemen, zodat u verzekerd bent van optimale prestaties en kostenefficiëntie. Duik in de materie en ontdek hoe u door de complexiteit kunt navigeren en de perfecte CNC machine voor uw werkzaamheden kunt kiezen.

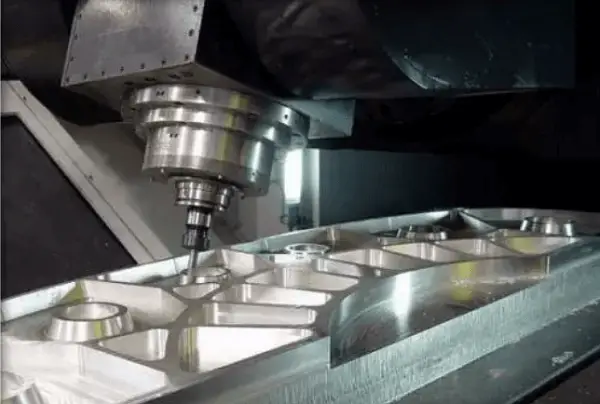

De CNC machine wordt veel gebruikt vanwege de hoge precisie, betrouwbaarheid, efficiëntie en het vermogen om complexe gebogen werkstukken te bewerken.

Maar als de keuze niet goed is, kan het volledige potentieel niet worden benut en hebben de meeste bewerkingscentra een hoog prijskaartje, wat kan leiden tot een aanzienlijke kostendruk.

Het algemene selectieproces omvat het kiezen van het model, het selecteren van het CNC-systeem, het bepalen van de nauwkeurigheid van de bewerkingsmachine en het specificeren van de belangrijkste kenmerken.

Hiervan zijn de selectie van het model en het CNC-systeem het meest risicovol, terwijl de precisie van de machine en de belangrijkste specificaties op de tweede plaats komen.

Om het selectierisico te minimaliseren, kunnen we daarom beginnen met de volgende vier aspecten te overwegen:

Op voorwaarde dat aan de verwerkingsbehoeften wordt voldaan, geldt: hoe eenvoudiger de apparatuur, hoe lager het risico.

Zowel draaicentra als CNC-draaibanken kunnen asonderdelen bewerken, maar een draaicentrum dat aan dezelfde bewerkingsspecificaties voldoet is aanzienlijk duurder dan een CNC-draaibank.

Als er geen extra technische vereisten zijn, is het risico om voor een CNC-draaibank te kiezen ongetwijfeld laag.

Kies bovendien voor een voordelige en gewone CNC-draaibank.

Bij de verwerking van dozen, holtes en vormdelen kunnen CNC freesmachines en bewerkingscentra met dezelfde specificaties voldoen aan de basisverwerkingsvereisten, maar er is een prijsverschil van ongeveer de helft (exclusief de kosten van luchtbron, gereedschapswisselaar en andere ondersteunende kosten).

Daarom is het bij matrijsbewerking alleen nodig om een bewerkingscentrum te kiezen als het gereedschap vaak moet worden gewisseld.

Voor langdurig frezen met een vaste frees moet een CNC-freesmachine worden gekozen.

Momenteel worden veel bewerkingscentra gebruikt als CNC-freesmachines.

Onderdelen die bewerkt kunnen worden door CNC-draaibanken kunnen vaak ook bewerkt worden door conventionele draaibanken, maar onderdelen die bewerkt kunnen worden door CNC-freesmachines kunnen niet bewerkt worden door de meeste CNC-freesmachines. conventioneel frezen machines.

Daarom zouden CNC freesmachines in geïntegreerde bewerkingsbedrijven die asonderdelen, doosonderdelen en holteonderdelen verwerken de voorkeur moeten krijgen.

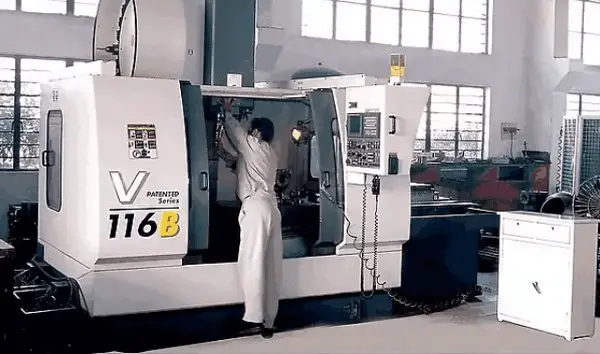

Bij de aanschaf van een CNC bewerkingscentrum kan dezelfde machine worden uitgerust met verschillende CNC systemen.

De prestaties van deze systemen variëren sterk en hebben een directe invloed op de prijs van de apparatuur.

Momenteel zijn de soorten en specificaties van CNC-systemen overvloedig.

De geïmporteerde systemen zijn voornamelijk FANUC uit Japan, SINUMERIK uit Duitsland, MITSUBISHI uit Japan, NUM uit Frankrijk, FIDIA uit Italië, FAGOR uit Spanje en A-B uit de VS.

Elk bedrijf biedt een assortiment producten met verschillende specificaties.

Het basisprincipe voor het verminderen van het risico bij het selecteren van een CNC systeem is rekening houden met de prijs-prestatieverhouding, het gebruiks- en onderhoudsgemak en de levensduur van het systeem.

Daarom moeten we ons niet blindstaren op nieuwe systemen van hoog niveau.

De selectie moet gebaseerd zijn op de belangrijkste prestaties van de machine en er moet een uitgebreide analyse van de prestaties en de prijs van het systeem worden uitgevoerd voordat een beslissing wordt genomen.

Tegelijkertijd is het aan te raden om niet te kiezen voor CNC-systemen met een traditionele gesloten architectuur of systemen met een pc ingebouwd in de NC-structuur. Uitbreiding, aanpassing en onderhoud van dergelijke systemen moet namelijk worden uitgevoerd door de leverancier van het systeem.

Daarom is het raadzaam om zoveel mogelijk te kiezen voor een open CNC systeem met een NC embedded PC structuur of een SOFT structuur.

De CNC-software voor dit type systeem wordt geïnstalleerd op de computer en de hardwarecomponent is slechts een gestandaardiseerde universele interface tussen de computer en de servoaandrijving en externe I/O.

Net zoals een computer verschillende merken geluidskaarten, grafische kaarten en bijbehorende stuurprogramma's kan installeren, kunnen gebruikers de open CNC-kernel gebruiken om de vereiste functies op het WINDOWS NT-platform te ontwikkelen en verschillende soorten stuurprogramma's te maken. soorten CNC systemen.

Naast de basisfuncties van het CNC systeem zijn er veel opties beschikbaar.

Gebruikers kunnen sommige functies kiezen op basis van hun eigen verwerkingseisen, meetbehoeften, programmeerbehoeften, enz. en deze functies opnemen in het bestelcontract. Met name de DNC-functie voor real-time verzending moet worden overwogen.

Over het algemeen zijn er 20 tot 30 punten voor precisie-inspectie voor CNC-bewerkingscentra, maar de meest opvallende punten zijn: eenassige positioneernauwkeurigheid, eenassige herhaalde positioneernauwkeurigheid, en de rondheid van het teststuk geproduceerd door gelijktijdige bewerking van twee assen.

De positioneringsnauwkeurigheid en herhaalde positioneringsnauwkeurigheid geven een uitgebreide indicatie van de algemene nauwkeurigheid van elk bewegend deel van de as.

De positioneringsnauwkeurigheid van één as verwijst naar het foutenbereik bij positionering op elk punt binnen de slag van de as, die een directe afspiegeling is van de bewerkingsnauwkeurigheid van de bewerkingsmachine.

De herhaalde positioneringsnauwkeurigheid weerspiegelt de stabiliteit van de positionering van de as op elk punt binnen de slag en is een basisindicator voor het vermogen van de as om stabiel en betrouwbaar te werken.

Van deze twee indicatoren is de herhaalde positioneringsnauwkeurigheid bijzonder belangrijk.

De verwerking van de shell van de precisiealuminiumlegering

Momenteel heeft de software in het numerieke besturingssysteem een robuuste functie voor foutcompensatie, die de systematische fouten van elke schakel in de toevoeroverdrachtsketen kan compenseren.

De spoedfout en cumulatieve fout van de hoofdspil kunnen bijvoorbeeld worden gecompenseerd met behulp van de spoedcompensatiefunctie, en de dode zone in de toevoerketen kan worden geëlimineerd met behulp van spelingcompensatie.

De foutcompensatiefunctie in elektronische besturing kan echter geen willekeurige fouten compenseren (zoals spelingen door veranderingen in spelingen, elastische vervorming en contactstijfheid van verschillende schakels in de aandrijfketting).

Deze weerspiegelen vaak verschillende bewegingsverliezen door factoren zoals de belastingsgrootte van de werkbank, de lengte van de bewegende afstand en de snelheid van de bewegende positionering.

In sommige open-loop en semi-gesloten-loop voedingsservosystemen worden de mechanische aandrijfcomponenten na de meetcomponent beïnvloed door diverse toevallige factoren en hebben ze aanzienlijke willekeurige fouteffecten.

De werkelijke positioneringspositie van de werktafel kan bijvoorbeeld afwijken door de thermische rek van de kogelomloopspil.

Daarom kan de juiste keuze van de herhaalde positioneringsnauwkeurigheid het risico van precisiekeuze sterk verminderen.

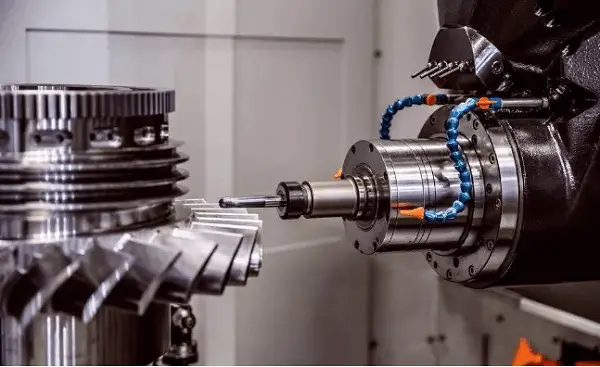

De precisie van het frezen van cilindrische oppervlakken of het frezen van spiraalgroeven in de ruimte (schroefdraad) is een uitgebreide evaluatie van de servoprestaties van de CNC-as van de machine (twee- of drie-assig) en de interpolatiefunctie van het numerieke besturingssysteem.

De evaluatie wordt uitgevoerd door de rondheid van het cilindrische oppervlak te meten.

In de snijproef met een CNC freesmachine wordt ook vierzijdig vierkant gefreesd, wat een andere methode is om de nauwkeurigheid van de twee bestuurbare assen in lineaire interpolatiebeweging te beoordelen.

Bij CNC-freesmachines kan de rondheid van de snijstukken die door twee of meer assen worden bewerkt, niet worden verwaarloosd.

Voor machines met een hogere positioneringsnauwkeurigheid is het ook belangrijk om te overwegen of het toevoerservosysteem in een semi-gesloten lus of volledig gesloten lus staat en wat de nauwkeurigheid en stabiliteit van de detectiecomponenten is.

Als de bewerkingsmachine een semi-gesloten lus servoaandrijving gebruikt, wordt de stabiliteit van de nauwkeurigheid beïnvloed door externe factoren.

Veranderingen in de werktemperatuur kunnen er bijvoorbeeld voor zorgen dat de kogelomloopspil in de transmissieketting uitrekt, waardoor de werkelijke positioneringspositie van de werktafel verschuift en de bewerkingsnauwkeurigheid van het werkstuk wordt beïnvloed.

De hoofdspecificaties van het CNC-bewerkingscentrum moeten worden geselecteerd op basis van het vastgestelde bereik van typische bewerkingsafmetingen van het werkstuk.

De belangrijkste specificaties van het CNC bewerkingscentrum zijn het slagbereik van diverse CNC assen en het vermogen van de spindelmotor.

De drie lineaire basiscoördinaten (X, Y, Z) van de machine weerspiegelen de bewerkingsruimte waarover de machine beschikt.

De twee coördinaten X en Z in de draaibank geven de grootte van de toegestane rotor weer.

In het algemeen moet de contourgrootte van het bewerkte onderdeel binnen de bewerkingsruimte van de machine vallen.

Als een typisch werkstuk bijvoorbeeld een doos is met afmetingen van 450 mm × 450 mm × 450 mm, dan moet een bewerkingscentrum met een werkoppervlak van 500 mm × 500 mm worden gekozen.

Door een werkoppervlak te kiezen dat iets groter is dan een typisch werkstuk, wordt rekening gehouden met de ruimte die nodig is om de klem te installeren.

De tafelgrootte van de bewerkingsmachine en de drie lineaire coördinaatslagen hebben een evenredige relatie.

Bijvoorbeeld, voor de bovenstaande bewerkingsmachine met een tafelafmeting van 500 mm × 500 mm is de X-as slag over het algemeen 700800 mm, de Y-as is 500700 mm en de Z-as is 500~600 mm.

Daarom bepaalt de grootte van het werkoppervlak in grote mate de grootte van de verwerkingsruimte.

In sommige gevallen kan de grootte van het werkstuk groter zijn dan de coördinaatslag van het bewerkingscentrum. In dergelijke gevallen is het cruciaal om ervoor te zorgen dat het bewerkingsgebied op het werkstuk binnen het bereik van de slag valt. Er moet rekening worden gehouden met verschillende factoren, waaronder de toelaatbare draagkracht van de machinetafel, mogelijke interferentie met de wisselruimte van de bewerkingsmachine en mogelijke interferentie met machineaccessoires zoals beschermkappen.

CNC-bewerkingscentra kunnen verschillende motorconfiguraties hebben, zelfs binnen hetzelfde type machine. De snijstijfheid en hogesnelheidsprestaties van de spindel zijn meestal een indicator voor de algehele prestaties van de bewerkingsmachine.

Het is vermeldenswaard dat het spindelmotorvermogen van lichtere bewerkingsmachines 1-2 niveaus minder krachtig kan zijn in vergelijking met standaard bewerkingsmachines. Momenteel varieert de spindelsnelheid van een algemeen bewerkingscentrum van 4000 tot 8000 omw/min, terwijl verticale bewerkingsmachines met hoge snelheid snelheden van 20.000 tot 70.000 omw/min kunnen bereiken en horizontale bewerkingsmachines snelheden van 10.000 tot 20.000 omw/min. Bovendien is het vermogen van de spindelmotor verdubbeld in deze hogesnelheidsmachines.

Het vermogen van de spindelmotor is een weerspiegeling van het snijrendement en de snijstijfheid van de machine, maar ook een indicator van de algehele stijfheid van de machine.

In moderne kleine en middelgrote CNC-bewerkingscentra wordt het mechanisch verschuiven van de spindelkast minder vaak gebruikt. In plaats daarvan wordt vaak een DC- of AC-motor met regelbaar toerental en een hoog vermogen gebruikt om rechtstreeks op de spindel aan te sluiten of zelfs in een elektrische spindelstructuur.

Deze structuur heeft echter beperkingen wat betreft het koppel tijdens het snijden met lage snelheden. Dit komt doordat het uitgangsvermogen van de snelheidsreducerende motor afneemt bij lage snelheden. Voor voldoende koppel bij lage snelheden moet een motor met hoog vermogen worden gebruikt.

Daardoor is de spindelmotor van CNC-bewerkingscentra met dezelfde specificaties meerdere malen groter dan die van gewone bewerkingsmachines.

Zie ook:

Het is belangrijk om het uitgaande koppel bij lage toerentallen van de machine te controleren als er veel bewerkingen bij lage toerentallen moeten worden uitgevoerd op een typisch werkstuk.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.