Het kiezen van de juiste ponsmachine kan ontmoedigend zijn door de vele beschikbare opties. Heb je een mechanische of hydraulische pers nodig? Hoe zit het met het type aandrijfmechanisme of frameontwerp? In dit artikel worden de belangrijkste factoren opgesomd, zodat u een weloverwogen beslissing kunt nemen voor uw specifieke productiebehoeften. Van het begrijpen van drukcapaciteiten tot het evalueren van materiaalbehandeling, ontdek wat u moet weten om de perfecte ponsmachine te selecteren voor optimale efficiëntie en prestaties in uw productielijn.

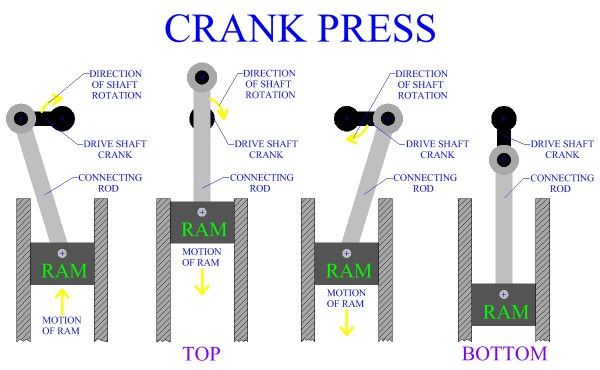

Het ontwerp van een ponsmachine is gebaseerd op het principe van het omzetten van cirkelvormige beweging in lineaire beweging. Het vliegwiel wordt aangedreven door de hoofdmotor, terwijl de tandwielen, krukas, of excentrisch tandwiel, en drijfstang worden aangedreven door de koppeling om de lineaire beweging van de schuif te produceren.

De beweging van de hoofdmotor naar de drijfstang is cirkelvormig, dus er moet een overdrachtspunt zijn tussen de drijfstang en de schuifregelaar om zowel cirkelvormige als lineaire beweging mogelijk te maken.

Er zijn twee hoofdtypen mechanismen in het ontwerp van ponsmachines: kogeltype en pintype (cilindrisch type). Deze mechanismen zetten de cirkelvormige beweging om in een lineaire beweging van de schuif.

Tijdens het ponsen oefent de pers druk uit op het materiaal, waardoor het plastisch vervormt. Om de gewenste vorm en precisie te bereiken, moet een set mallen (boven- en ondermallen) worden gebruikt. Het materiaal wordt tussen de mallen geplaatst en vervormd door de druk van de ponsmachine.

De kracht die tijdens het verwerken op het materiaal wordt uitgeoefend, genereert een reactiekracht die wordt geabsorbeerd door het mechanische lichaam van de ponsmachine.

De drijvende kracht achter de schuif kan mechanisch of hydraulisch zijn, wat resulteert in twee verschillende soorten pons persen:

(1) Mechanische ponsmachine (Mechanische drukpers)

De meerderheid van de algemene plaatmetaal stempelprocessen maken gebruik van mechanische persen. Wat hydraulische persen betreft, zijn er twee soorten: persen op oliebasis en persen op waterbasis. Momenteel worden hydraulische persen op oliebasis het meest gebruikt, terwijl hydraulische persen op waterbasis vooral worden gebruikt voor grote of gespecialiseerde machines.

Op basis van de bewegingsmodus van de schuifregelaar zijn er drie soorten pons persen: enkelvoudig, dubbelvoudig en drievoudig. Momenteel worden enkelwerkende ponsmachines, die één schuif hebben, het meest gebruikt. Dubbelwerkende en drievoudig werkende ponsmachines, die vooral worden gebruikt voor het trekken van autocarrosserieën en grote machinaal bewerkte onderdelen, zijn relatief zeldzaam.

(1) Crank Press

Een pers die gebruik maakt van een krukmechanisme wordt een krukpers genoemd. Dit type pers heeft de voorkeur om verschillende redenen, waaronder het gemak van de productie, de nauwkeurige bepaling van de onderkant van de slag en het feit dat de curve van de schuifbeweging over het algemeen geschikt is voor een verscheidenheid aan processen.

Daardoor is de slingerpers geschikt voor een breed scala aan persbewerkingen, zoals ponsen, buigen en trekken, warm smedenWarm smeden, koud smeden en vele andere.

(2) Drukpers zonder slinger

Een slingervrije pers wordt ook wel een excentrische tandwielpers genoemd.

De structuur van een excentrische tandwielpers heeft verschillende voordelen ten opzichte van de krukasstructuur op het gebied van asstijfheid, smering, uiterlijk en onderhoud. Het is echter duurder.

Excenterpersen met tandwieloverbrenging zijn vooral gunstig voor langere slaglengtes.

(3) Knokkelpers

Het gebruik van een ellebooggewrichtsmechanisme op de schuifaandrijving wordt een knokkelpers genoemd.

Dit type ponsmachine heeft een duidelijke curve voor de schuifbeweging, waarbij de schuifsnelheid aanzienlijk vertraagt in de buurt van het onderste dode punt (in vergelijking met een krukasponsmachine).

Het bepaalt nauwkeurig de positie van het dode punt tijdens de slag.

Daarom is deze pers ideaal voor compressieprocessen zoals stampen en afwerken, en wordt hij voornamelijk gebruikt voor koud smeden.

(4) Wrijvingspers

Een pers die gebruik maakt van een frictieaandrijving en schroefmechanisme in een orbitale aandrijving wordt een frictiepers genoemd.

Dit type pers is geschikt voor verschillende toepassingen zoals smeden, breken, buigen, vormen en trekken.

Vanwege de lage kosten werd het voor de oorlog veel gebruikt.

De frictiepers heeft echter een aantal nadelen, waaronder het onvermogen om de positie van de onderkant van de slag te bepalen, een slechte bewerkingsnauwkeurigheid, een lage productiesnelheid, het risico op overbelasting bij bedieningsfouten en de noodzaak van geschoolde operators. Daarom wordt deze methode nu geleidelijk afgebouwd.

(5) Schroefpers

Het gebruik van een schroefmechanisme op het aandrijfmechanisme van de slede wordt een schroefpers genoemd.

(6) Rekpers

Het gebruik van een tandheugelmechanisme op het aandrijfmechanisme van de slede wordt een tandheugelpers genoemd.

Schroefpersen hebben dezelfde kenmerken als tandheugelpersen en hebben kenmerken die vergelijkbaar zijn met die van hydraulische persen.

In het verleden werden schroefpersen gebruikt voor verschillende doeleinden, zoals het extruderen van geperste voeringen, restmateriaal en andere items, olie persen, balen maken, en warmpers verdunnen voor extrusie van schelpen. Tandheugelpersen zijn nu echter vervangen door hydraulische persen en worden alleen nog gebruikt in zeer specifieke situaties.

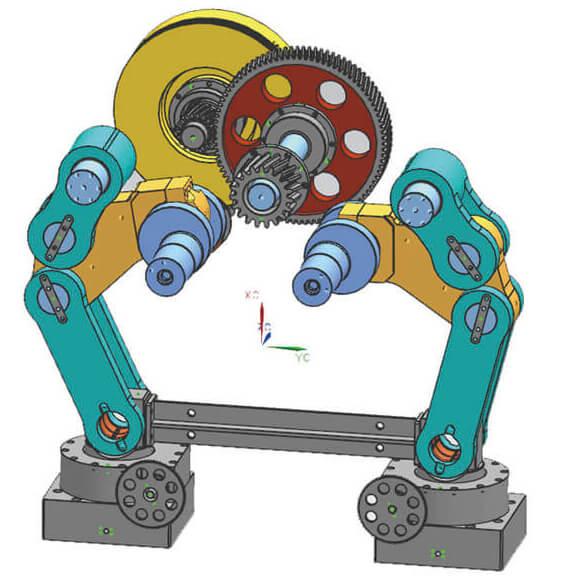

(7) Koppelingspers

Scharnierpersen zijn ponsmachines die een reeks scharniermechanismen gebruiken in hun schuifmechanisme. Het gebruik van hefmechanismen heeft als doel de cyclustijd te verkorten en tegelijkertijd de treksnelheid tijdens het trekproces binnen de vereiste limieten te houden.

Dit wordt bereikt door de snelheidsverandering van de verlengde bewerking tijdens de naderende slag te verminderen, waardoor de snelheid van de slag toeneemt, wat resulteert in kortere cyclustijden in vergelijking met krukaspersen, wat leidt tot een hogere productiviteit.

Dit type pers, dat een breder tafeloppervlak heeft, wordt al eeuwenlang gebruikt voor het dieptrekken van cilindrische containers met smalle bedoppervlakken, en meer recent voor het dieptrekken van carrosseriedelen voor auto's.

(8) Nokkenpers

Nokkenpersen zijn ponsmachines die gebruik maken van een nokkenmechanisme in hun dia-aandrijfmechanisme. Dit type pers onderscheidt zich door zijn vermogen om het gewenste glijbewegingsprofiel te produceren door de juiste vormgeving van de nok.

Het nokkenmechanisme heeft echter beperkingen bij het overbrengen van hoge krachtniveaus, wat resulteert in een lage capaciteit voor dit type pers.

Ingedeeld naar lichaamsvorm kan de ponsmachine worden onderverdeeld in:

(1) C-frame ponsmachine

(2) H-frame ponsmachine

Momenteel zijn de meeste ponsmachines die gebruikt worden in de algemene stansindustrie C-frame persen, vooral voor kleinere machines (onder 150 ton). Grotere machines zijn meestal rechte zijpersen (H-frame).

Ponsmachines met een C-frame lichaam worden C-frame persen genoemd, terwijl machines met een recht frame lichaam rechte zijpersen of H-frame persen worden genoemd.

(1) C-frame pers

Het asymmetrische lichaam van een C-frame ponsmachine leidt tot vervorming van de voor- en achteropeningen van het lichaam tijdens het ponsen, wat het parallellisme van het gereedschap beïnvloedt. Dit is het grootste nadeel van C-frame persen.

Als gevolg daarvan worden C-frame persen meestal gebruikt op slechts ongeveer 50% van hun nominale capaciteit. Ondanks deze beperking blijven C-frame persen populair vanwege hun uitstekende operabiliteit, gemakkelijke toegankelijkheid van de matrijs en gemakkelijke matrijswisselproces.

Daarnaast zijn de kosten van een C-frame pers machine is relatief laag, waardoor het het dominante type persmachine is. De capaciteit is echter beperkt tot 300 ton of minder.

(2) Rechte zijwaartse pers

Door het symmetrische lichaam kan de rechte zijpers excentrische belastingen verwerken tijdens het gebruik, maar hij heeft een beperkte toegankelijkheid tot de matrijs tijdens het gebruik. Dit type pers wordt meestal gebruikt voor grote machines met een capaciteit van meer dan 300 ton, en heeft een geïntegreerde behuizing en een drietrapsconstructie.

Bij het selecteren van een ponsmachine is het van cruciaal belang om een duidelijk inzicht te hebben in het beoogde gebruik ervan. Dit vereist een uitgebreid begrip van de verwerkingsmethodes, werkmethodes, persfuncties en technologische trends, evenals een goed begrip van markttrends en -situaties.

De complexiteit van de verwerkingsmethode en persfunctie maakt het echter vaak moeilijk om deze volledig te begrijpen, wat leidt tot selecties die niet zijn gebaseerd op een grondig begrip van het beoogde gebruik.

Bij het kiezen van een ponsmachine voor rationalisatie moet bijzonder zorgvuldig te werk worden gegaan, want zelfs een kleine fout kan grote gevolgen hebben. De verkeerde perskeuze kan leiden tot een verminderde efficiëntie en verspilde investeringen in apparatuur.

De ponscapaciteit van een ponsmachine heeft drie hoofdcomponenten: drukcapaciteit, koppelcapaciteit en werkcapaciteit.

Correcte bepaling van verwerkingsmethoden en werkwijzen

(1) Correcte bepaling van verwerkingsmethoden en techniek

Er zijn verschillende stansmethoden en soms worden ze gecombineerd met machinale bewerking. Bij het kiezen van een pers is het belangrijk om te beoordelen of de gewenste bewerkingsmethode geschikt is voor het doelproduct en of het aantal bewerkingen optimaal is. Het te kiezen type pers wordt grotendeels bepaald door de gekozen bewerkingsmethode.

(2) Productievolume

Bij productieseries van meer dan 3.000 tot 5.000 stuks is het aan te raden om automatische toevoer te gebruiken. Als het productievolume hoog is door meerdere processen, moet continue verwerking en transferverwerking overwogen worden, waaronder snelle automatische ponsen en transferverwerking. Daarnaast moet je overwegen om automatische machines te gebruiken, zoals hogesnelheidsautomaten en transferpersen.

De keuze tussen een universele of automatische pers hangt af van het productievolume. Het is belangrijk om de juiste voorraadniveaus aan te houden, waarbij niet alleen rekening wordt gehouden met de huidige, maar ook met toekomstige productieniveaus, marktomstandigheden en technologische trends.

(3) Relatie tussen vorm, kwaliteit en grootte van materialen

De verwerkingsmethode, de gewasopbrengst en de materiaalbenuttingsgraad bepalen de vorm en de kwaliteit van het materiaal. De vorm van het materiaal hangt af van het feit of het een rol, een materiaal met vaste afmetingen of een halffabricaat is, en van de grootte van het materiaal, wat de verwerkingsmethode beïnvloedt.

(4) Materiaalverwerking: Toevoer, afvoer en afvalbeheer

Materiaaltransport omvat het aanvoeren van materialen, het verwijderen van producten en het afvoeren van afval. In productiebedrijven maakt materiaaltransport een aanzienlijk deel uit van de totale activiteiten. Daarom mag materiaaltransport niet worden beschouwd als een onderdeel van de productie, maar moet het worden geëvalueerd in termen van rationalisatie van de hele fabriek. De functies die vereist zijn in een persmachine variëren op basis van materiaalverwerkingsoverwegingen.

(5) Het matrijzenkussen gebruiken

Voor enkelwerkende persen bij trekbewerkingen moeten extra matrijskussens overwogen worden. Het stempelkussen levert hoge prestaties, waardoor het mogelijk is om complexe trekbewerkingen uit te voeren zonder een dubbelwerkende stempelpers te gebruiken. Om de prestaties van het matrijzenkussen te verbeteren, is een vergrendelingsapparaat als hulpmiddel vereist.

Selecteer de capaciteit van de ponsmachine die geschikt is voor verwerking.

(1) Bepaal de bewerkingsdruk en de drukslagcurve

Bereken de maximale druk die nodig is voor de bewerking en de drukvariatie tijdens de bewerkingscyclus.

Voor multiprocessing is het belangrijk om de drukslagcurve voor elk proces te berekenen en deze vervolgens te combineren om de samengestelde drukslagcurve te verkrijgen.

Bepaal de maximale druk die nodig is voor de verwerking en de drukslagcurve om de juiste drukcapaciteit te selecteren.

De selectie van de werkcapaciteit moet gebaseerd zijn op de verwerkingsfrequentie (aantal cycli per minuut).

Ponspersen die zijn uitgerust met een automatisch toevoersysteem hebben idealiter een motor met een verhoogd vermogen van één pk.

Het is raadzaam om een perscapaciteit te kiezen die niet net boven de maximumlimiet voor continu gebruik ligt, maar eerder een meer gebruikelijke capaciteit van 75-80% van de nominale capaciteit.

(2) Excentrische belasting en geconcentreerde belasting

Excentrische belasting komt vaak voor in stansprocessen, inclusief processen met meerdere matrijzen of een continue stansmatrijs op een enkele stansmachine.

Het is belangrijk om in gedachten te houden dat het ontwerp van ponscapaciteit meestal gebaseerd is op een middelpuntbelasting, en dat de drukcapaciteit daarom verminderd kan zijn als er een excentrische belasting is. Om hier rekening mee te houden, kies een ponscapaciteit met voldoende marge voor excentrische belasting.

Veel koudsmeedprocessen gaan gepaard met extreme geconcentreerde belastingen. Voor dergelijk werk is het raadzaam om een pers te kiezen met een zo klein mogelijke matrijsruimte.

(3) Vermindering van de effectieve capaciteit van het matrijzenkussen

Wanneer een matrijzenkussen is geïnstalleerd, is de uitbreidingscapaciteit van de pers gelijk aan de capaciteit minus het kussen. De capaciteit van het kussen is meestal 1/6 van de nominale capaciteit van de pers.

Hoewel dit klein lijkt, is het een aanzienlijke waarde in vergelijking met de effectieve trekcapaciteit in de buurt van het midden van een ponsmachine. Voorzichtigheid is echter geboden wanneer een hoge dempingscapaciteit (een derde van de perscapaciteit) vereist is voor de verwerking. Dit kan de effectieve extensiecapaciteit nabij het middelpunt van de slag aanzienlijk verminderen, en in extreme gevallen kan de mogelijkheid om het kussen te duwen verloren gaan.

Daarom moet voor zo'n hoge buffercapaciteit ook de torsiecapaciteit van de pers zo hoog worden gekozen. Als de buffercapaciteit te hoog is, kan de constructie onrendabel worden door de onaangepastheid van de torsiecapaciteit, dus moet indien nodig een dubbelwerkende pers worden overwogen.

De maatnauwkeurigheid van verwerkte producten verduidelijken

De nauwkeurigheid van het verwerkte product wordt bepaald door het beoogde gebruik en de invloed ervan op latere processen.

Er zijn tal van factoren die kunnen leiden tot een slechte bewerkingsnauwkeurigheid, zoals variaties in de dikte van het bewerkte materiaal, het volume van het blok ruw materiaal (in het geval van extrusieprocessen), de eigenschappen van het materiaal met betrekking tot de weerstand tegen vervorming, de mate van smering die wordt gebruikt en de slijtage van de matrijs, onder andere, afhankelijk van het specifieke productieproces.

Als een hoge verwerkingsnauwkeurigheid vereist is, wordt aanbevolen om een pers met een hoge stijfheid te kiezen of een pers met een grote capaciteit die voldoende druk kan leveren voor de verwerkingsbehoeften.

Er moet echter worden opgemerkt dat C-frame persen mogelijk niet zo effectief zijn, zelfs bij persen met een grote capaciteit, en het is belangrijk om zorgvuldig een pers met een hoge stijfheid te kiezen voor optimale resultaten.

De functie van de ponsmachine volledig begrijpen

(1) Grondige evaluatie van persspecificaties

Persspecificaties geven informatie over de hoofdcapaciteit en grootte van de pers en zijn cruciaal bij het bepalen van de juiste pers voor jouw behoeften.

Het is belangrijk om op te merken dat de aanduiding van perscapaciteit meestal alleen de drukcapaciteit weergeeft, en dat een uitgebreide evaluatie zowel de koppelcapaciteit als de werkcapaciteit moet omvatten.

Als je de pers gebruikt om te stralen, is het aan te raden om er een te kiezen met een kortere slag en een hogere SPM.

Verschillende factoren, zoals de hoogte van de matrijs, de breedte van het werkvlak, de T-groef voor matrijsassemblage en het pengat voor de buffer, moeten worden overwogen in relatie tot de te gebruiken matrijs.

Houd er rekening mee dat het opdrijven van de specificaties van de pers tot het uiterste vanwege beperkingen in de fabriek de prestaties negatief kan beïnvloeden.

Daarom is het aan te raden om een ponsmachine met standaardspecificaties te kiezen die een bewezen staat van dienst en een betrouwbare werkingsgeschiedenis heeft.

(2) Persaccessoires kiezen

Het is ook belangrijk om persvoorzetstukken zorgvuldig te evalueren, omdat hun juiste gebruik de productiviteit aanzienlijk kan verhogen.

Om de productie te maximaliseren, kun je overwegen om een automatische feeder te installeren voor continue verwerking.

Als continue verwerking een uitdaging is vanwege de complexiteit van materiaaltoevoer en productextractie, kan het gebruik van een timer helpen om de productiviteit te verbeteren.

Het integreren van transportbanden of UNLOADER units kan ook bijdragen aan een hogere productiviteit.

Als de matrijs bijvoorbeeld vaak moet worden vervangen, kan een snelwisselvoorziening (Q.D.C.) voor de matrijs en de matrijshouder handig zijn.

Overweeg hulpstukken zoals langzaamlopers, materiaalwisselsystemen en productstapelaars.

Ponspersen met rolinvoer moeten worden uitgerust met een snelheidsregelaar.

Het is ook belangrijk om je voor te bereiden op de mogelijke toekomstige noodzaak om buffers, feeders of roterende nokken te installeren.

Te veel complexe hulpstukken kunnen echter het aantal storingen en onderhoudsproblemen verhogen, dus het is cruciaal om de juiste hulpstukken voor je pers te kiezen.

(3) Controleer de flexibiliteit van de functie

Om een optimale opbrengst te behouden, moet de persfunctie synchroon lopen met de markttrend om oude machines te vervangen door nieuwe. Hiervoor moeten functies worden onderzocht die zowel hoge als lage productievolumes aankunnen en die kunnen worden bijgewerkt met toekomstige modellen.

Zo wordt de aandrijfkracht van de automatische feeder vaak afgeleid van de krukas van de stempel, voor een naadloze synchronisatie. Als er echter gebruik wordt gemaakt van een stand-alone aanvoersysteem, biedt dit extra flexibiliteit omdat het gemakkelijk verplaatst kan worden dankzij de onafhankelijke stroombron, gekoppeld kan worden aan elke pers en zich kan aanpassen aan veranderende werkomstandigheden.

(4) Kies een betrouwbare en gemakkelijk te onderhouden ponsmachine

Stempelproducten worden vaak in grote hoeveelheden geproduceerd en omvatten meerdere processen, dus elke storing in een persmachine kan een aanzienlijke impact hebben op de totale productie. Het is cruciaal om een pers te kiezen die gemakkelijk te onderhouden en te inspecteren is en een hoge mate van betrouwbaarheid heeft, vooral wat betreft de stabiliteit en duurzaamheid van de koppeling, de rem en het elektrische systeem.

(5) Ervoor zorgen dat er veiligheidsmaatregelen worden genomen

Ponswerk kan zeer gevaarlijk zijn en daarom is het belangrijk om bij de keuze van een ponsmachine rekening te houden met veiligheidsmaatregelen en -uitrusting. De pers moet uitgerust zijn met vergrendelingsinrichtingen, veiligheidsinrichtingen voor de breekplaat en hydraulische overbelasting, en veiligheidsinrichtingen voor tweehandbediening, lineaire en mechanische bewerkingen om een veilige werking te garanderen, zelfs in geval van een storing.

(6) Houd rekening met geluids- en trillingsgrenzen

Geluids- en trillingsniveaus in stempelfabrieken zijn wettelijk geregeld omwille van de volksgezondheid. De bedrijfsomgeving is een cruciale factor om rekening mee te houden, dus is het noodzakelijk om te controleren of er geluids- en trillingsdempende maatregelen zijn in de persapparatuur.

(7) Automatisering is de sleutel

Met het veranderende productiepatroon is de lotgrootte afgenomen, waardoor de frequentie van matrijs- en materiaalwissels is toegenomen. Automatisering is essentieel om arbeid en tijd te besparen en om de productie te stroomlijnen. automatisch stempelen en verwerkingslijn, inclusief de selectie en configuratie van matrijzen en materialen, de afstelling van ponsmachines, de werking van de productie en het beheer van het productievolume. Dankzij de technologische vooruitgang is het nu mogelijk om een onbemande perslijn het gewenste product nauwkeurig produceren, aangestuurd door instructies op afstand.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.