Het kiezen van de juiste coating voor uw snijgereedschap kan de prestaties en levensduur aanzienlijk verbeteren. Maar hoe maakt u een keuze uit de verschillende beschikbare opties? Dit artikel gaat in op de verschillende soorten gereedschapscoatings, zoals PVD en CVD, en legt uit wat hun unieke eigenschappen en voordelen zijn. U leert hoe de juiste coating de hardheid van het gereedschap, de weerstand tegen oxidatie en de oppervlaktekwaliteit kan verbeteren, en uiteindelijk de kosten kan verlagen en de efficiëntie van uw bewerkingsprocessen kan verhogen.

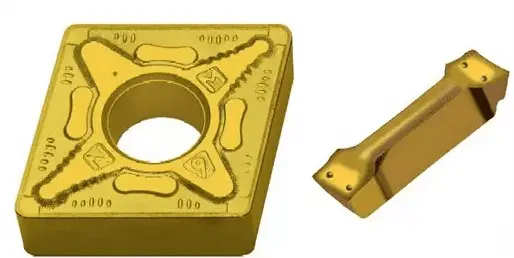

Tool Surface Coating Technology is een methode voor oppervlaktemodificatie die is ontwikkeld om aan de eisen van de markt te voldoen. Sinds de introductie in de jaren 1960 is het op grote schaal gebruikt in de metaalindustrie. snijtang productie. De opkomst van de technologie voor het met hoge snelheid snijden heeft geleid tot een snelle ontwikkeling en toepassing van coatingtechnologie, waardoor het een cruciaal aspect is geworden van de productie van snijgereedschap met hoge snelheid.

De technologie bestaat uit het vormen van een dunne film op het oppervlak van het gereedschap door middel van chemische of fysische methodes, wat resulteert in uitstekende snijprestaties die voldoen aan de vereisten voor snijden met hoge snelheid.

Samengevat heeft de technologie voor oppervlaktecoating van snijgereedschap de volgende kenmerken:

Het gebruik van gecoat snijgereedschap biedt verschillende voordelen, waaronder:

Adequaat oppervlaktebehandeling van kleine cirkelvormige gereedschappen kan leiden tot een langere standtijd, kortere bewerkingstijden en een betere kwaliteit van de bewerkte oppervlakken.

Het kiezen van de juiste gereedschapscoating voor specifieke bewerkingsbehoeften kan echter een ingewikkelde en tijdrovende klus zijn. Elke coating heeft zijn eigen unieke voor- en nadelen bij het snijden. Het gebruik van een ongeschikte coating kan resulteren in een kortere standtijd dan ongecoat gereedschap en zelfs extra problemen veroorzaken.

Er zijn talloze soorten gereedschapscoatings op de markt, waaronder PVD-coatings, CVD-coatings en samengestelde coatings die afwisselend PVD en CVD zijn. Deze coatings zijn gemakkelijk verkrijgbaar bij gereedschapfabrikanten of coatingleveranciers.

Dit artikel geeft een overzicht van de algemene eigenschappen van gereedschapscoatings en belicht een aantal veel voorkomende PVD en CVD coatingopties. De eigenschappen van elke coating spelen een cruciale rol bij het bepalen welke coating het meest geschikt is voor het snijden.

TiN is een veelgebruikte PVD-coating die de hardheid van gereedschap kan verhogen en bestand is tegen oxidatie bij hoge temperaturen. Deze coating wordt gebruikt in hogesnelheids staalsnijwerk gereedschappen of vormgereedschappen om optimale verwerkingsresultaten te behalen.

CrN coating is zeer gewild vanwege de uitstekende antikleef eigenschappen, waardoor het de voorkeurscoating is voor processen die vaak resulteren in opgebouwde randen. Eenmaal aangebracht, verbetert deze bijna onzichtbare coating de verwerkingsprestaties van hogesnelheidsstalen gereedschappen, hardmetalen gereedschappen en vormgereedschappen aanzienlijk.

De CVD diamantcoating is de beste keuze voor snijgereedschappen die gebruikt worden bij het bewerken van non-ferrometalen. Het levert uitstekende prestaties bij het snijden van grafiet, metaalmatrixcomposieten (MMC), aluminiumlegering met hoog siliciumgehalte en andere zeer abrasieve materialen.

Let op: gereedschap met een zuivere diamantcoating kan niet worden gebruikt om stalen onderdelen te bewerken, omdat de hoge snijhitte die tijdens het bewerken ontstaat een chemische reactie veroorzaakt die de hechtlaag tussen de coating en het gereedschap beschadigt.

Gerelateerde lectuur: Ferro- vs Non-ferrometalen

Coatings die geschikt zijn voor hard frezen, tappen en boren zijn uniek en hebben hun eigen specifieke toepassingen. Bovendien kunnen ook meerlaagse coatings worden gebruikt, die bestaan uit andere coatings die tussen de toplaag en de basis van het gereedschap zijn ingebed, wat resulteert in een langere levensduur van het gereedschap.

De toevoeging van koolstofelementen in de TiCN coating verhoogt de hardheid van het gereedschap en zorgt voor een betere smering van het oppervlak. Deze coating is ideaal voor hogesnelheidsgereedschappen van staal.

De aluminiumoxidelaag die gevormd wordt in de TiAlN / AlTiN coating verbetert de standtijd van het gereedschap bij hoge temperaturen aanzienlijk. Deze coating is geschikt voor hardmetalen gereedschappen die voornamelijk worden gebruikt voor droog of semi-droog snijden.

De verhouding tussen aluminium en titanium in de coating bepaalt de oppervlaktehardheid van de coating, waarbij AlTiN coatings een hogere oppervlaktehardheid hebben dan TiAlN coatings. Hierdoor is het een haalbare optie op het gebied van machinale bewerking met hoge snelheid.

Een hoge oppervlaktehardheid is een betrouwbare methode om de levensduur van gereedschap te verbeteren. In het algemeen geldt: hoe harder het materiaal of oppervlak, hoe langer het gereedschap meegaat. Titaniumcarbide nitride (TiCN) coatings hebben een hogere hardheid dan titanium nitride (TiN) coatings. De hardheid van TiCN coatings wordt verhoogd met 33% door de verhoogde koolstofgehaltemet een hardheidsbereik van ongeveer HV3000-4000 (variërend per fabrikant).

CVD diamantcoatings met een oppervlaktehardheid tot HV9000 komen steeds vaker voor in gereedschapstoepassingen, wat resulteert in een 10-20 keer langere levensduur van het gereedschap in vergelijking met PVD gecoat gereedschap. De hoge hardheid en snijsnelheid van diamantcoatings, die 2 tot 3 keer hoger kunnen liggen dan bij ongecoat gereedschap, maken het een uitstekende keuze voor het snijden van non-ferromaterialen.

Oxidatietemperatuur verwijst naar de temperatuur waarbij de coating begint af te breken. Hoe hoger de oxidatietemperatuur, hoe beter de coating is voor het snijden bij hoge temperaturen.

Hoewel TiAlN coatings een lagere hardheid hebben bij kamertemperatuur in vergelijking met TiCN coatings, is TiAlN veel effectiever bij verwerking bij hoge temperaturen. De reden hiervoor is dat er zich een laag aluminiumoxide kan vormen tussen het gereedschap en de spaan, die warmte overdraagt van het gereedschap naar het werkstuk of de spaan, waardoor de hardheid van de TiAlN coating bij hoge temperaturen behouden blijft.

Hardmetalen gereedschappen snijden over het algemeen sneller dan HSS gereedschappen, waardoor TiAlN de voorkeurscoating is voor hardmetalen gereedschappen. Hardmetalen boren en frezen gebruiken meestal PVD-TiAlN coatings.

Slijtvastheid verwijst naar het vermogen van een coating om slijtage te weerstaan. Hoewel sommige werkstukmaterialen van nature niet hard zijn, kunnen de elementen die tijdens de fabricage en de bewerkingsmethode worden toegevoegd ervoor zorgen dat de snijkant van het gereedschap afschilfert of bot wordt.

Hoge wrijvingscoëfficiënten genereren verhoogde snijwarmte, waardoor de levensduur van de coating wordt verkort of in gevaar gebracht, terwijl lagere wrijvingscoëfficiënten de levensduur van het gereedschap aanzienlijk verlengen.

Een fijn, glad of regelmatig gestructureerd gecoat oppervlak vermindert de snijhitte omdat de spanen snel van de voorkant van de frees wegglijden, waardoor er minder warmte vrijkomt. Gecoate gereedschappen met een verbeterde oppervlaktesmering kunnen ook met hogere snijsnelheden worden bewerkt dan ongecoate gereedschappen, waardoor lassen onder hoge temperaturen aan het werkstukmateriaal verder wordt voorkomen.

De antikleefeigenschap van de coating voorkomt of vermindert de chemische reactie tussen het gereedschap en het te bewerken materiaal en voorkomt de afzetting van werkstukmateriaal op het gereedschap.

Bij de bewerking van non-ferrometalen (zoals aluminium en messing) ontstaan vaak opstaande randen (BUE's) op het gereedschap, wat leidt tot afbrokkelen van het gereedschap of te grote werkstukken. Als het materiaal zich eenmaal aan het gereedschap hecht, zal de hechting blijven toenemen. Bij het verwerken van aluminium werkstukken met vormtappen bijvoorbeeld, zal het aluminium dat zich aan de tappen hecht na het bewerken van elk gat toenemen, waardoor de taptapdiameter uiteindelijk te groot wordt en er werkstukken ontstaan die buiten de tolerantie vallen en moeten worden gesloopt.

De coating met goede antikleefeigenschappen kan zelfs effectief zijn in situaties waar de prestaties van het koelmiddel slecht zijn of de concentratie onvoldoende.

De kosteneffectiviteit van coatingtoepassingen bij metaalbewerking wordt door meerdere factoren beïnvloed, maar elk specifiek bewerkingsscenario beperkt de haalbare coatingopties meestal tot een select aantal. De oordeelkundige keuze van een geschikte coating en de eigenschappen ervan kunnen de bewerkbaarheid en gereedschapsprestaties aanzienlijk verbeteren, terwijl een ongeschikte keuze verwaarloosbare verbeteringen of zelfs nadelige effecten kan opleveren.

De efficiëntie van gereedschapscoatings is nauw verbonden met snijparameters zoals snedediepte, snijsnelheid en koelmiddelstrategie. De wisselwerking tussen deze factoren en de eigenschappen van de coating bepaalt de totale levensduur van het gereedschap en de bewerkingsefficiëntie. Snijden met hoge snelheid kan bijvoorbeeld meer baat hebben bij coatings met thermische barrières, terwijl abrasieve materialen coatings met een superieure slijtvastheid nodig kunnen hebben.

Om de optimale coating voor een bepaalde toepassing te bepalen, blijven empirische tests door middel van gecontroleerde bewerkingsproeven de meest betrouwbare methode. Deze aanpak maakt een directe vergelijking mogelijk van de coatingprestaties onder werkelijke bedrijfsomstandigheden, rekening houdend met materiaalspecifieke interacties en procesvariabelen.

Leveranciers van coatings innoveren voortdurend om geavanceerde coatings te ontwikkelen die beter bestand zijn tegen hitte, wrijving en slijtage. Moderne coatings kunnen meerlagenstructuren, nanocomposieten of adaptieve eigenschappen hebben om te voldoen aan de veranderende eisen van machinale bewerking met hoge prestaties. Nauwe samenwerking met fabrikanten van coatings en gereedschappen is cruciaal voor het evalueren en implementeren van de allernieuwste coatings voor gereedschappen. Deze samenwerking kan toegang bieden tot de nieuwste ontwikkelingen in coatingtechnologie, zoals:

-Einde