Vindt u het moeilijk om de juiste stanspers te kiezen voor uw productiebehoeften? Het kiezen van de juiste stanspers is cruciaal voor het optimaliseren van de productie-efficiëntie en het garanderen van een kwalitatief hoogwaardige uitvoer. Deze gids geeft een overzicht van de belangrijkste factoren, van materiaaltype tot productievolume, zodat u een weloverwogen beslissing kunt nemen. Duik in de gids om te leren hoe u uw perskeuze kunt afstemmen op uw specifieke stansvereisten, zodat u verzekerd bent van een succesvolle en kosteneffectieve investering.

Een stempelpers is een veelgebruikte bewerkingsmachine in de productie-industrie, die wordt gebruikt voor smeden, stampen en plaatbewerking. Het is een uitgebreide machine op zich.

Stempelpersen zijn er in veel verschillende soorten, dus bij de aankoop is het belangrijk om rekening te houden met de eindproducten die worden vervaardigd, het type stempelmatrijs, de kenmerken van het stempelproces, de productie-efficiëntie en het investeringsbudget. Een zorgvuldige afweging en onderzoek zorgen voor een positief rendement op de investering in de stempelpers.

De selectie van een stanspers richt zich voornamelijk op twee kritieke factoren: het type en de specificatie.

Selectie van Stempelpers Type

Er zijn talloze soorten stempelpersenen de keuze van het type is voornamelijk gebaseerd op het materiaal, de specificaties, afmetingen en vereisten van de eindproducten.

Selectie op basis van type gestempeld onderdeel

De keuze van het type stempel wordt grotendeels bepaald door het type gestanst onderdeel, inclusief het materiaal, de specificaties en de uiteindelijke grootte van het gestanste onderdeel.

Een C-framepons is bijvoorbeeld geschikt voor kleine tot middelgrote ponsmachines. metalen afscherming onderdelen, buigonderdelen of ondiepe trekonderdelen. De elastische vervorming van het frame kan echter de uniforme verdeling van de matrijzenspleet in gevaar brengen, wat de nauwkeurigheid van de afgestempelde producten beïnvloedt en de levensduur van de matrijs verkort.

Ondanks deze beperkingen heeft de C-framepons verschillende voordelen, zoals zijn open frame aan drie zijden, waardoor hij gemakkelijk te bedienen is en matrijzen, toevoerapparaten en automatische matrijswisselaars kan installeren voor geautomatiseerde productie, en zijn economische kosten.

Voor grote, middelgrote of zeer nauwkeurige gestanste producten wordt aanbevolen om een H-frame pons of dubbelassige pons te kiezen.

Voor gespecialiseerde stansprocessen zoals nivelleren, buigcorrectie en vormen, moet een stanspers met hoge sterkte en stijfheid worden gekozen. Als een hoge mate van bewerkingsnauwkeurigheid een prioriteit is, moet een stempelpers met een hoge stijfheid of een stempel met een hoge capaciteit (een met voldoende drukcapaciteit voor het bewerkingsproces) worden geselecteerd.

Maar zelfs als een pons met grote capaciteit wordt gebruikt met een C-frame pons, zal dit geen significante impact hebben. Het is belangrijk om op te merken dat in dit scenario een stanspers met een hoge stijfheid moet worden gekozen.

Selectie op basis van productierendement van stempelonderdelen

Wanneer handmatige invoer wordt gebruikt, is het belangrijk om geen stanspers met te veel slagen te kiezen. Tijdens automatisch stempelenKies waar mogelijk voor een stoot met meer slagen.

Bij dieptrekken moet echter niet gekozen worden voor een stempel met te veel slagen, omdat het trekproces dan te snel gaat, waardoor het materiaal geen tijd krijgt om volledig te vervormen, wat kan leiden tot scheuren in de onderdelen.

Als het productievolume meer dan 3000 batches is, is het voordeliger om automatische toevoer te gebruiken.

Voor meervoudige batches en grote hoeveelheden is het aan te raden om continue verwerkingsmethoden te overwegen, zoals snelle automatische ponsen en transferponsen. Bij de keuze tussen een universele pons of een automatische pons moet ook rekening gehouden worden met toekomstige productieplannen, marktomstandigheden en technische trends.

Na het kiezen van het type stanspers moet ook de specificatie van de apparatuur worden bepaald. Dit wordt bereikt door de matrijsgrootte en apparatuurparameters af te stemmen op het verwerkingsplan en de resultaten van de verwerkingsberekeningen.

De selectie van de specificaties van stempelapparatuur is voornamelijk gebaseerd op de volgende technische parameters.

(1) Nominale druk

De kracht die de persschuif genereert tijdens de neerwaartse beweging wordt de stempeldruk genoemd. De druk van een mechanische stempelpers verandert afhankelijk van de neerwaartse positie van de schuif (of de draaihoek van de slinger in het geval van een slingerstempel).

De nominale druk is de maximale stootkracht die de schuif kan weerstaan op een specifieke afstand voordat hij het onderste dode punt bereikt, of bij een specifieke hoek van de krukasdraaiing voordat hij het onderste dode punt bereikt. Deze specifieke afstand wordt de nominale drukslag genoemd en de bijbehorende krukashoek is de nominale drukhoek. De nominale druk geeft de slagkracht weer die de stempel zelf kan verdragen.

De nominale druk is een kritieke technische parameter bij het selecteren van de ponsspecificaties. Om de veiligheid van het stempelproces te garanderen, moet de tonnage van de gekozen stempel groter zijn dan de eigenlijke stempeldruk en ervoor zorgen dat de belastingskromme van het onderdeel de toelaatbare belastingskromme van de stempel niet overschrijdt.

De algemene principes voor het selecteren van tonnage zijn:

Voor gecombineerd stansen, buigen of trekken moet de tonnagewaarde worden bepaald op basis van de specifieke omstandigheden en de toelaatbare belastingskromme van de gebruikte bewerkingsmachine.

Bij het stansen van dikkere onderdelen is het belangrijk om niet alleen rekening te houden met de toelaatbare druk van de stempel, maar ook met de kracht ervan.

De verandering in stanskracht tijdens het stansen varieert voor verschillende stansvormen en de maximale stootkracht van de stansschuif verandert ook.

Daarom moet de nominale druk geselecteerd worden op basis van de toelaatbare drukcurve van de stempel en de werkelijke drukcurve van een specifiek stempelproces, zodat de werkelijke drukcurve van het stempelen onder de toelaatbare drukcurve van de stempel blijft.

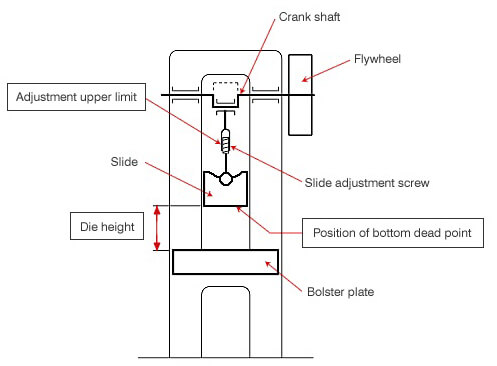

(2) Sluithoogte en montagehoogte matrijs

Wanneer de persschuif zich in het onderste dode punt bevindt, wordt de afstand tussen de onderkant en de bovenkant van de werktafel de sluithoogte van de pers genoemd.

Het verschil tussen de sluithoogte van de pers en de dikte van de grondplaat van de bewerkingsmachine wordt de matrijsinbouwhoogte genoemd.

Als een anorganische matrasplaat wordt gebruikt, is de sluithoogte gelijk aan de montagehoogte van de matrijs.

De stelschroef in de verbindingsstang kan de montagehoogte van de matrijs binnen een bepaald bereik aanpassen.

Wanneer de schuifknop op de bovenste limiet wordt ingesteld, bereikt de matrijsinbouwhoogte zijn maximumwaarde, wat de maximale matrijsinbouwhoogte is.

Omgekeerd, als de schuif naar de ondergrens wordt versteld, is de matrijsinbouwhoogte op zijn minimumwaarde, wat de minimale matrijsinbouwhoogte is. Het verschil tussen de twee is het instelbereik voor de matrijsinbouwhoogte.

Bij het kiezen van een pers moet de sluithoogte van de stansmatrijs tussen de maximale en minimale sluithoogte van de pers liggen.

Aangezien de drijfstang na verloop van tijd korter kan worden door slijtage en de sluithoogte van de stempelmatrijs kan afnemen bij toekomstige reparaties, wordt de hoogte van de stansmatrijs meestal ontworpen om dicht bij de montagehoogte van de stansmatrijs van de stanspers te liggen.

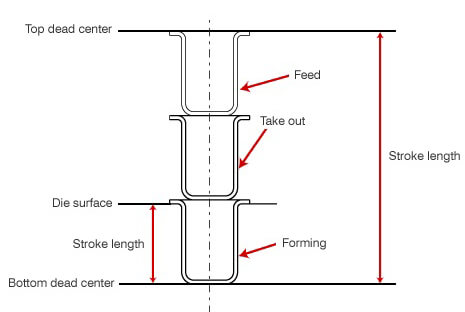

(3) Schuifslag

De schuifslag verwijst naar de afstand die de schuifregelaar aflegt van het bovenste dode punt naar het onderste dode punt.

Voor krukponsers is de schuifslag gelijk aan tweemaal de krukstraal, wat het werkbereik van de pons weergeeft. Een langere slag maakt het mogelijk om onderdelen met een grotere hoogte te ponsen.

De keuze van de slag van de schuif is voornamelijk gebaseerd op het gemak waarmee de stansmal in de matrijs wordt geplaatst en de gestanste onderdelen worden verwijderd. Over het algemeen wordt aanbevolen dat de slag van de schuif twee keer zo groot is als de hoogte van het gestanste onderdeel.

Bij handmatige voeding kies je best geen stanspers met te veel slagen. Voor automatisch stansen is het beter om een stanspers met een grotere slag te kiezen. Tijdens dieptrekken moet echter geen stanspers met te veel slagen worden gekozen, omdat de hoge treksnelheid ervoor kan zorgen dat het materiaal niet volledig vervormt, wat kan leiden tot scheuren in de onderdelen.

(4) Aantal slags

Het aantal slagen per minuut van een stempelpers verwijst naar de frequentie waarmee het schuifblok in een minuut van het bovenste dode punt naar het onderste dode punt en terug beweegt.

Het aantal slagen heeft een grote invloed op de productiviteit van het stansproces en wordt voornamelijk bepaald op basis van de productievereisten, de aanvaardbare vervormingssnelheid van het materiaal en de haalbaarheid van continue werking.

(5) Werktafel

De grootte van de ponstafel wordt bepaald op basis van de grootte van de mal die daadwerkelijk wordt geïnstalleerd. Als de mal groot is, kan de grootte van de werktafel worden aangepast aan de behoeften van de klant.

De ponstafel (of steunplaatoppervlak) moet groter zijn dan de horizontale grootte van de onderste matrijs. Het wordt aanbevolen om elke zijde 50-70 mm groter te maken om de installatie van de matrijs te vergemakkelijken.

Bovendien moet het oppervlak van de onderste matrijs groter zijn dan het oppervlak van de werktafel. Dit is meestal 45-50 mm groter aan elke kant. De afmeting van het gat in de werktafel moet groter zijn dan de afmeting van eventuele ontbrekende onderdelen.

(6) Grootte handvatgat

In het midden van het onderste uiteinde van het schuifblok van kleine en middelgrote stempels bevindt zich een gat voor het handvat van de stempel om de installatie van de bovenste stempel te vergemakkelijken.

De diameter van het handvat van de matrijs moet overeenkomen met de diameter van het gat voor het handvat van de matrijs op de stempel, en de lengte van het handvat moet overeenkomen met de diameter van het gat voor het handvat van de matrijs op de stempel. klemming Het gedeelte van de matrijshandgreep moet iets korter zijn dan de diepte van het gat voor de matrijshandgreep op de stempel.

Bij het kiezen van stempelapparatuur moet ook rekening worden gehouden met de feitelijke omstandigheden op de productielocatie.

Als er geen geschikte apparatuur beschikbaar is, moet de bestaande apparatuur worden gebruikt om de stempelproductie uit te voeren.

Als meer dan één apparaat aan de vereisten voldoet, moeten de productiebehoeften voor andere producten en het efficiënte gebruik van apparatuurbronnen uitgebreid worden bekeken.

Eenvoudig onderhoud

Stempelpersen met een hoge output, grote batchproductie, hoge flexibiliteit en eenvoudig onderhoud zijn uiterst betrouwbaar en kunnen een aanzienlijke impact hebben op de totale productie.

Veiligheid

Stempelen is een gevaarlijke activiteit en veiligheid mag niet worden genegeerd.

Bij het kiezen van een stempel is het belangrijk om er een te kiezen die is uitgerust met veiligheidsfuncties, zodat zelfs bij een bedieningsfout ongelukken kunnen worden voorkomen en veilig kan worden gewerkt.

Bescherming van het milieu

Milieubescherming wordt steeds belangrijker. In de toekomst zal het kiezen van een stempel met lage geluids- en trillingsniveaus een belangrijke ontwikkelingsrichting zijn in de industrie.

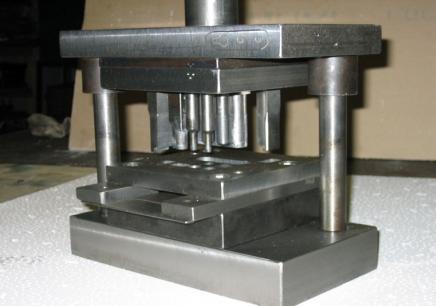

Hoe kies je de matrijs voor de stempelpers?

Om te beginnen moet je de stansmatrijs kiezen op basis van de stanskracht van je stans. Je moet de sluithoogte en de matrijszitting nauwkeurig opmeten en dan de juiste matrijseenheid kiezen die past bij je specifieke behoeften.

Vervolgens moeten de matrijsmaterialen worden gekozen op basis van het materiaal van het product dat moet worden verwerkt.

Het is belangrijk om op te merken dat een hogere hardheid van de matrijsmateriaal is niet altijd beter. Als de hardheid te hoog is en de stempelkracht te groot, kan de matrijs van het gereedschap breken, wat leidt tot fijne scheurtjes die de nauwkeurigheid van het product beïnvloeden.

Mold materialen moeten een balans hebben tussen flexibiliteit en sterkte. De materiaalselectie moeten worden gemaakt op basis van het materiaal van het product dat wordt verwerkt.

Tot slot is een cruciale overweging of het fabricageniveau van de gereedschappen en matrijzen van de matrijzenfabrikant kan voldoen aan de nauwkeurigheidsstandaard die u vereist. Dit is essentieel om de nauwkeurigheid van de productproductie en -verwerking te garanderen.

Het is raadzaam om een gerenommeerde fabrikant van matrijzen te kiezen in plaats van voor een goedkope optie te gaan die de kwaliteit van de stempelpers in gevaar kan brengen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.