Het kiezen van het juiste revolverponsgereedschap kan uw productie-efficiëntie en productkwaliteit aanzienlijk beïnvloeden. Worstelt u met bramen of matrijsslijtage bij uw plaatbewerking? Deze gids vereenvoudigt de essentie van het kiezen van de juiste matrijsafstand, matrijsgrootte en ponsstation, samen met cruciale onderhoudstips. Of u nu defecten wilt minimaliseren of de levensduur van de matrijs wilt verlengen, dit artikel biedt praktische inzichten om de keuze en het onderhoud van uw revolverponsgereedschap te verbeteren. Ontdek hoe u uw processen kunt optimaliseren en een hoge precisie in uw productietaken kunt behouden.

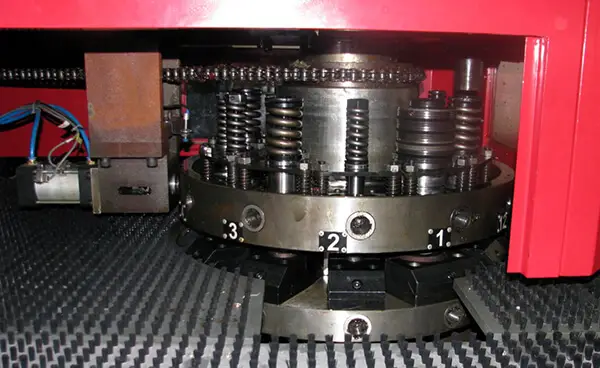

De CNC revolverpons wordt veel gebruikt in de plaatverwerkende industrie vanwege zijn hoge snelheid, hoge precisie, sterke veelzijdigheid van mallen en zijn geschiktheid voor de productie van kleine batches en producten met meerdere variëteiten.

Er worden echter zeer strenge eisen gesteld aan de matrijsprecisie en -kwaliteit, waardoor de keuze en het onderhoud van revolverponsgereedschap van cruciaal belang zijn.

De matrijzenspeling verwijst naar het verschil in grootte tussen de rand van de stempel en de matrijs. Het wordt beïnvloed door verschillende factoren zoals plaatdikte, materiaal en proces.

Het kiezen van de juiste matrijzenspeling is essentieel om een goede ponskwaliteit te bereiken, bramen en inzakking te verminderen, de vlakheid van de plaat te behouden, het meenemen van materiaal te voorkomen en de levensduur van de matrijs te verlengen.

Als de speling te groot is, zal het resulterende werkstuk een relatief grote braam hebben. Als de speling daarentegen te klein is, zal de ponskwaliteit slecht zijn, zal de matrijs aanzienlijke slijtage ondervinden en zal de levensduur aanzienlijk korter zijn.

Daarom is het kiezen van een redelijke matrijsspeling gunstig voor het verbeteren van de productkwaliteit, het verlengen van de levensduur van de matrijs en het verlagen van de verwerkingskosten.

Gewoonlijk wordt de overeenkomstige matrijzenspeling gekozen op basis van de door de klant geleverde producttekening en vergeleken met tabel 1.

Tabel 1 Selectie van matrijsafstand

| Materiaal | Min speling | Beste opruiming | Max. doorvaarthoogte |

| Rood koper | 8%t | 12%t | 16%t |

| Messing | 6%t | 11%t | 16%t |

| Zacht staal | 15%t | 20%t | 25%t |

| Aluminium (zacht) | 10%t | 15%t | 20%t |

| Roestvrij staal | 20%t | 25%t | 30%t |

Opmerking: Als de plaatdikte (t) groter is dan 3,5 mm, wordt de maximale speling aanbevolen. Als de plaatdikte (t) minder is dan 1,0 mm, wordt de minimale speling aanbevolen.

(1) Het stempelstation wordt meestal geselecteerd op basis van het standaardformaatbereik in tabel 2.

Tabel 2 selectie van ponsgrootte en matrijsstation

| Station | Maatbereik / mm |

| A | φ1.6~12.7 |

| B | φ12.71~31.7 |

| C | φ31.71~50.8 |

| D | φ50.81~88.9 |

| E | φ88.91~114.3 |

(2) Voor het ponsen van gaten in het bereik van φ0,8 tot 1,6 mm zijn speciale ponsen nodig.

(3) De minimumafmeting van de snijkant van de stempel moet waar mogelijk minstens tweemaal de dikte van de verwerkte plaat zijn.

(4) Voor het randgedeelte van de pons moet de verhouding tussen de minimale radius en de lengte over het algemeen niet minder dan 1:10 zijn. Bijvoorbeeld, voor een rechthoekige pons met een randlengte van 80 mm, moet de randbreedte minstens 8 mm bedragen.

(5) De snijkant van de matrijs voor het verwerken van dikke platen mag geen scherpe hoeken of instorthoeken hebben die aan slijtage onderhevig zijn. In plaats daarvan moeten scherpe hoeken waar mogelijk worden vervangen door afgeronde hoeken die groter zijn dan 1/4 van de plaatdikte.

(6) Bij het verwerken van platen gemaakt van materialen met een hoog chroomgehalte (zoals 1Cr13 roestvrij staal en warmgewalste plaat), wordt het aanbevolen geïmporteerd hogesnelheidsgereedschapsstaal te gebruiken als de matrijsmateriaal.

(7) Als bij het verwerken van dikke platen de matrijsgrootte dicht bij de limietgrootte van het station ligt, wordt aanbevolen het station te vervangen door een hoger station om voldoende retourkracht te garanderen. Bij het verwerken van de materialen in tabel 3 wordt bijvoorbeeld aanbevolen om een station te kiezen dat één niveau groter is dan het overeenkomstige station van de verwerkingsopening.

Tabel 3 Selectie van te verwerken materialen en matrijzenstation

| Materiaal | Plaatdikte / mm | Opening / mm |

| Zacht staal | 6.0 | φ8.2~12.7/22.9~31.7 |

| 4.5 | φ11~12.7/30.6~31.7 | |

| Roestvrij staal | 4.0 | φ8.2~12.7/22.9~31.7 |

Het blankingproces van de CNC revolver punch heeft een aanzienlijke impact op de productie-efficiëntie. Een inefficiënte blankingproces kan leiden tot afkeur van verwerkte werkstukken en zelfs tot schade aan mallen en apparatuur.

Houd daarom rekening met de volgende punten bij het organiseren van het blankingproces:

(1) Als het werkstuk meerdere bewerkingen moet ondergaan, moeten gaten met dezelfde bewerkingseigenschappen zo veel mogelijk in hetzelfde programmeerprogramma worden bewerkt om positieverschuiving en braamvorming door veranderingen in de verplaatsing van het werkstuk tijdens de bewerking te voorkomen.

(2) Bij het programmeren van de gereedschapsopstelling moet het algemene principe gevolgd worden van "klein voor groot, rond voor vierkant, en gewone matrijs voor speciale matrijs". Het aantal gereedschappen in hetzelfde programma moet tot een minimum beperkt worden.

Bij voorkeur moet de snijplotter met de grootste afmeting worden gekozen om ervoor te zorgen dat de totale lengte van het trimmen niet minder is dan 1,5 keer de lengte van de geselecteerde snijplotter. Dit verbetert de productie-efficiëntie en verlengt de levensduur van de matrijs.

(3) Wanneer hetzelfde werkstuk verschillende vormen verwerking, moet het gereedschapspad in de programmering aangepast worden zodat verschillende omvormgereedschappen kruislings bewerkt kunnen worden als dat nodig is.

Bij het bewerken van werkstukken met speciaal gereedschap moet aandacht besteed worden aan de afstand tussen twee aangrenzende gaten om wederzijdse schade door vervorming te voorkomen.

De centrum afstand tussen twee aangrenzende gaten moet groter zijn dan of gelijk aan de som van de straal van de huls van de gereedschapsmatrijs en de straal van het eerste machinaal gevormde gat.

De diameter van de bovenste matrijshuls van het gat van type A is bijvoorbeeld 26 mm en de buitendiameter van het gat van type A is 26 mm. onderste matrijs is 25,4 mm.

De diameter van de bovenste matrijshuls van het type B gat is 47,8 mm en de totale diameter van de onderste matrijs is 47,6 mm.

Als het eerste gevormde gat naar boven wordt gevormd, wordt de grootte van de bovenste matrijskoker gebruikt voor de berekening. Als het gat naar beneden wordt gevormd, wordt de totale grootte van de onderste matrijs gebruikt voor de berekening om interferentie te voorkomen bij het verwerken van twee aangrenzende gaten.

(4) Bij het verwerken van gaten is het belangrijk om het verwerkingsprogramma van het gaas te plaatsen vóór blanking en na andere algemene gaten om vervorming van de plaat door het verwerken van het gaas en verplaatsing van andere gaten te voorkomen.

Bovendien, als er een lijnpersproces en andere ponsprocessen eromheen zijn, moet de lijn eerst worden verwerkt, gevolgd door de andere gaten, om extrusie en vervorming van andere gaten tijdens het lijnpersen te voorkomen.

Bij het leegmaken van het profiel moet het gereedschap in X-richting op het oppervlak worden geplaatst en moet de bewerkingsbaan langs de Y-as dicht bij de klem worden gehouden.

(5) Zorg ervoor dat er geen afvalmateriaal op de tafel achterblijft tijdens het plaatsen van het gereedschap, en gebruik een volledige blanking of microverbinding om de verbinding in stand te houden.

(6) Als het werkstuk een rechthoekige of vierkante gatenstructuur heeft, moet er bij het plaatsen van de frees op worden gelet dat er geen enkele snijkant is.

Wanneer het proces het SQ mes beperkt, kan de tegenoverliggende rand van het rechthoekige gat geponst worden met het OB mes of re-mes, en dan kan het juiste SQ mes of re-mes gekozen worden om het resterende deel in het midden te ponsen.

In dit geval is het belangrijk om eerst de rand en dan het midden te ponsen om het contact te minimaliseren en de slijtage van het gereedschap te verminderen door een verstandige keuze van het gereedschap.

(7) Bij het bewerken van het werkstuk moet rekening worden gehouden met het gereserveerde materiaal. Het gereserveerde materiaal moet goed gekozen worden op basis van de materiaaldikte en de grootte van het werkstuk, meestal vier verbindingspunten met een grootte van 0,2 tot 0,3 mm.

Wanneer er speciale snijwerktuigen of afschuiningen is het belangrijk om het gereserveerde materiaal te vergroten, meestal tot 0,3 tot 0,4 mm, en er kunnen ook extra verbindingspunten worden toegevoegd.

(8) Het is belangrijk om op te merken dat de breedte van het geselecteerde gereedschap groter moet zijn dan de materiaaldikte.

Bij continu ponsen moet de hartafstand tussen aangrenzende gereedschappen groter zijn dan de helft van de lengte van het gereedschap.

Als dezelfde rechte rand tijdens het bewerken in secties moet worden gezet, moet hetzelfde type gereedschap worden gekozen om ongelijkmatige geleidekant- en stapvorming door verschillen in de bovenste en onderste matrijsafstand van het gereedschap te voorkomen.

(9) Het gereedschap met een vaste positie in de gereedschapstabel mag indien mogelijk niet worden gewijzigd en mag alleen worden bewerkt als dat nodig is.

Als het gereedschap met een vaste positie onder een andere hoek moet worden geïnstalleerd, moet het op de oorspronkelijke positie worden gemonteerd.

(10) Bij het verwerken van saladegaten moet het vormmes onmiddellijk na het voorponsen worden verwerkt om de concentriciteit te garanderen.

Aangezien de vormsnijder de plaatmetaal Tijdens de bewerking moet ervoor worden gezorgd dat de omvormfrees vóór de andere frezen in het bewerkingsgebied wordt geplaatst.

Wanneer een grote cirkel of boog wordt bewerkt en er geen geschikt gereedschap is voor enkel ponsen, kan een kleinere vierkante frees worden gekozen voor stapponsen.

Let erop dat je de tussenruimte handmatig aanpast om deze in een geschikt bereik te krijgen.

(11) Bij het produceren van een partij materiaal in één set (nestingverwerking), worden de meeste verwerkt door CO-snijden met nul materiaal. Bij kleinschalige productie (d.w.z. wanneer één werkstuk minder is dan het hele plaatwerk), moet prioriteit worden gegeven aan volledige rijen in de Y-richting.

(12) Wanneer er opwaarts vormgereedschap in speciale gereedschappen zit, wat betekent dat de onderste matrijs een stempel is, moeten andere gereedschappen zoveel mogelijk rond de gereedschapspositie worden geïnstalleerd. Wees voorzichtig bij het gebruik van speciale gereedschappen, zoals verstijvingsgereedschappen. Bij het rangschikken van de gereedschappen moet het ponscommando worden geselecteerd om de gereedschappen te rangschikken en moet de handmatige modus worden gebruikt om de tussenruimte in te stellen door de tussenruimteparameter op een bepaalde waarde in te stellen.

Door de grotere hoogte van de pons in vergelijking met andere gereedschappen kunnen er echter krassen op de plaat komen tijdens het verwerken.

Daarom moet een verstijver geregeld worden voor eindbewerking of opgenomen worden als een apart programma. Bij het kiezen van speciaal gereedschap moet rekening worden gehouden met de verwerkingsrichting.

Van de bestaande speciale omvormgereedschappen kunnen alleen tandafzuiging en centerponsen in zowel de boven- als de onderrichting worden verwerkt, kunnen slagaten, bobbels en plooien naar beneden worden verwerkt, en kunnen verstijvers, louvres en klemming Sleuven kunnen alleen naar boven worden gevormd.

Tijdig slijpen kan de levensduur van de matrijs effectief verlengen

Als het werkstuk overmatige bramen of een abnormaal geluid maakt tijdens het stansen, kan dit erop wijzen dat de matrijs gepassiveerd moet worden. In dit geval is het aanbevolen om zowel de stempel als de ondermatrijs te inspecteren.

Als de rand van het werkstuk een boog vormt met een straal van ongeveer 0,1 mm, is het nodig om te slijpen.

De ervaring heeft echter geleerd dat regelmatig microslijpen, in plaats van wachten tot het absoluut noodzakelijk is, niet alleen de kwaliteit van het werkstuk op peil houdt en de afbraamkracht vermindert, maar ook de levensduur van de matrijs met meer dan het dubbele verlengt.

Voorkomen en verminderen van plakken

Tijdens de druk en hitte van het ponsproces kunnen fijne deeltjes van het plaatmetaal zich hechten aan het oppervlak van de pons, wat leidt tot een slechte ponskwaliteit.

Om de lijm te verwijderen, wordt aanbevolen om het oppervlak te slijpen met een fijne oliesteen. Zorg ervoor dat de slijprichting overeenkomt met de bewegingsrichting van de pons om te voorkomen dat er zich nog meer lijm ophoopt.

Het is niet aan te raden om grof gaas te gebruiken voor het polijsten, omdat dit kan resulteren in een ruwer oppervlak op de pons en de kans op vastplakken van het materiaal kan vergroten.

Om de vorming van klevend materiaal tot een minimum te beperken, is het belangrijk om een redelijke matrijsspeling te behouden, goede snijpraktijken toe te passen en te zorgen voor voldoende smering van de plaat.

Smering wordt vaak gebruikt om oververhitting te voorkomen en wrijving te verminderen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.