Heb je je ooit afgevraagd hoe je de juiste lasmaterialen voor roestvast staal selecteert? Dit artikel gaat in op de complexiteit van het lassen van verschillende soorten roestvast staal, waarbij de nadruk wordt gelegd op belangrijke overwegingen zoals het afstemmen van basismaterialen, het omgaan met ongelijksoortige metalen en het voorkomen van problemen zoals interkristallijne corrosie. Aan het eind zult u een duidelijk inzicht hebben in hoe u de juiste lastoevoegmaterialen moet kiezen om sterke, duurzame lassen te garanderen. Neem een duik en leer essentiële tips die u tijd kunnen besparen en uw lasprojecten kunnen verbeteren.

Er zijn vier soorten roestvast staal: austenitisch, martensitisch, ferritisch en duplex roestvast staal (zoals weergegeven in tabel 1).

Tabel 1 Roestvast staalsoorten en hun Cr- en Ni elementgehaltes

| Soorten | Cr/% | Nikkel/% | Rang |

|---|---|---|---|

| Austeniet | 16-30 | 8-40 | 200,300 |

| Martensiet | 11-18 | 0-5 | 403,410,416,420 |

| Ferriet | 11-30 | 0-4 | 405,409,430,422,446 |

| Duplex | 18-28 | 4-8 | 2205 |

Dit is gebaseerd op de metallografische structuur van roestvast staal bij kamertemperatuur. Bij verhitting van zacht staal tot 1550°F verandert de structuur van een ferrietfase naar een austeniet fase. Bij afkoeling keert de structuur van het koolstofarme staal terug naar ferriet.

De austenietstructuur bij hoge temperaturen is niet-magnetisch en heeft een lagere sterkte maar een betere taaiheid vergeleken met de ferrietstructuur bij kamertemperatuur.

Als het chroomgehalte (Cr) in het staal hoger is dan 16%, wordt de ferrietstructuur bij kamertemperatuur gestabiliseerd, waardoor het staal in alle temperatuurbereiken in de ferriettoestand blijft. Dit soort staal wordt ferritisch roestvast staal genoemd.

Als het Cr-gehalte hoger is dan 17% en het nikkelgehalte (Ni) hoger is dan 7%, wordt de austenietfase gestabiliseerd, waardoor het staal in de austeniettoestand kan blijven vanaf lage temperaturen tot dichtbij het smeltpunt. Dit type staal wordt austenitisch roestvast staal genoemd en wordt meestal aangeduid als "Cr-Ni" type. Martensitisch en ferritisch roestvrij staal worden "Cr"-type genoemd.

Elementen in roestvrij staal en toevoegmetalen kunnen worden geclassificeerd als austenietvormend of ferrietvormend. De belangrijkste austenietvormende elementen zijn Ni, koolstof (C), mangaan (Mn) en stikstof (N), terwijl de belangrijkste ferrietvormende elementen Cr, silicium (Si), molybdeen (Mo) en niobium (Nb) zijn. Het elementgehalte kan worden aangepast om het ferrietgehalte in de las te regelen.

Austenitisch roestvast staal is gemakkelijker te lassen en heeft betere laskwaliteit vergeleken met roestvrij staal met minder dan 5% Ni. De gelaste verbindingen van austenitisch roestvast staal hebben een goede sterkte en taaiheid en hebben meestal geen voorverwarming of warmtebehandeling na het lassen nodig.

Op het gebied van roestvast staal lassen, austenitisch roestvast staal goed voor 80% van de totale hoeveelheid van roestvrij staal gebruikt, dus dit artikel zal zich richten op het lassen van austenitisch roestvast staal.

Bij het lassen van hetzelfde basismateriaal is het belangrijk om het basismateriaal af te stemmen op het lasmateriaal. Als je bijvoorbeeld 310 of 316 roestvast staal last, moet je het overeenkomstige lasmateriaal gebruiken.

In het geval van ongelijksoortige materialen wordt aanbevolen om een basismetaal te kiezen met een hoog gehalte aan legeringselementen. Als je bijvoorbeeld 304 en 316 roestvrij staal last, moet je lastoevoegmaterialen van het 316 type kiezen.

Er zijn echter uitzonderingen op het principe van het aanpassen van het basismateriaal. In dergelijke gevallen is het belangrijk om een lasadviseur te raadplegen. materiaalselectie tabel. Hoewel bijvoorbeeld type 304 roestvrij staal een veelgebruikt basismateriaal is, is er geen 304 elektrode beschikbaar.

Bij het lassen van 304 roestvast staal wordt aanbevolen om type 308 lasmateriaal te gebruiken, omdat de extra elementen in 308 roestvast staal het lasgebied effectief kunnen stabiliseren. 308L is ook een acceptabel alternatief. De "L" in 308L staat voor laag koolstofgehaltemet een koolstofgehalte van 0,03% of minder. Ter vergelijking: standaard 308 roestvast staal kan tot 0,08% koolstof bevatten.

L-type lasmaterialenzoals 308L, behoren tot hetzelfde type als niet-L-type lasmaterialen, maar hebben het voordeel van een lager koolstofgehalte, waardoor het risico op interkristallijne corrosie afneemt (Afbeelding 1).

Er wordt aangenomen dat het gebruik van lastoevoegmaterialen van het L-type zal toenemen omdat fabrikanten de kwaliteit van hun producten willen verbeteren.

Afbeelding 1 Het gebruik van L-vormige lasmaterialen kan de neiging tot interkristallijne corrosie verminderen.

Fabrikanten die de GMAW lasmethode gebruiken, kunnen overwegen om lasmaterialen van het type 3XXSi te gebruiken, omdat de toevoeging van silicium (Si) de bevochtigbaarheid kan verbeteren (Afbeelding 2).

In situaties waar het lasstuk een grote bolling heeft of het lasbad slecht verbonden is bij de teen van de hoek- of overlaplas, is het gebruik van Si-houdende lasnaden een goede optie. gasbeschermd lassen draad kan de bevochtigbaarheid verbeteren en de afzetsnelheid verhogen.

Bij GMAW-lassen kan, om de bevochtigbaarheid van het lasmateriaal te verbeteren, een Si-houdende lasdraad zoals 308L Si of 316L Si worden gebruikt (Afbeelding 2).

Wanneer carbideprecipitatie wordt overwogen, kan een 347 type lasmateriaal met een kleine hoeveelheid niobium (Nb) als oplossing worden gekozen.

Om de kosten te drukken, kan op het oppervlak van sommige structurele onderdelen een corrosiewerende laag worden aangebracht door lassen van koolstofstaal.

Bij het lassen van basislegeringen zonder legeringselementen en basislegeringen met legeringselementen moet een laslegering met een hoger legeringsgehalte wordt gebruikt om de verdunningssnelheid in de las in evenwicht te brengen.

Bij het lassen van koolstofstaal met 304 of 316 roestvast staal en andere ongelijksoortige roestvaste staalsoorten (Tabel 2), worden gewoonlijk 309L lastoevoegmaterialen gebruikt. Als een hoger chroomgehalte (Cr) gewenst is, dan wordt type 312 gebruikt.

Tabel 2 Roestvast staal met een hoog legeringsgehalte 309L en 312 zijn geschikt voor het lassen van roestvast staal en koolstofstaal.

| Ni | Si | C | Mn | Cr | FN WRC-92 | N | Mo | |

|---|---|---|---|---|---|---|---|---|

| 309L | 13.4 | 0.4 | 0.02 | 1.8 | 23.2 | 10 | 0.05 | 0.1 |

| 312 | 8.8 | 0.4 | 0.1 | 1.6 | 30.7 |

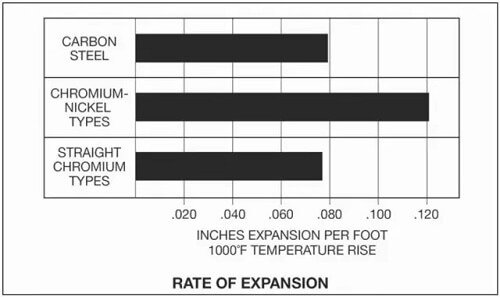

Het is belangrijk op te merken dat de thermische uitzettingssnelheid van austenitisch roestvast staal 50% hoger is dan die van koolstofstaal.

Tijdens het lassen kan het verschil in thermische uitzetting resulteren in inwendige spanning en scheuren veroorzaken.

Om dit probleem te beperken, is het nodig om het juiste lasmateriaal te kiezen of de juiste lasmethode te specificeren. lasproces (Afbeelding 3).

Figuur 3 laat zien dat er meer compensatie nodig is bij het lassen van koolstofstaal en roestvast staal vanwege vervorming door kromtrekken als gevolg van hun verschillende thermische uitzettingssnelheden.

Bij het lassen aan andere materialen is het cruciaal om het gebied eerst schoon te maken met een chloorvrij oplosmiddel om olie, vlekken en stof te verwijderen. Een van de belangrijkste overwegingen bij het lassen van roestvast staal is het voorkomen van verontreiniging door koolstofstaal, dat de corrosiebestendigheid in gevaar kan brengen. Om kruisbesmetting te voorkomen, slaan sommige bedrijven roestvast staal en koolstofstaal apart op.

Gebruik voor het reinigen van het gebied rond de groef een speciale schuurschijf en borstel die speciaal ontworpen zijn voor roestvrij staal. In sommige gevallen kan een tweede reiniging van de lasnaad nodig zijn. Omdat elektrodecompensatie een grotere uitdaging is bij het lassen van roestvast staal dan bij het lassen van koolstofstaal, is een goede reiniging van de lasnaad van cruciaal belang.

Om te beginnen is het goed om op te merken dat roestvrij staal niet roest door de beschermende oxidelaag die gevormd wordt door de reactie tussen chroom (Cr) en zuurstof (O).

Roestvast staal kan echter roesten als gevolg van carbideprecipitatie en verhitting tijdens het lasproces, wat leidt tot de vorming van ijzeroxiden op het oppervlak van de las. Bovendien kan een ogenschijnlijk perfect lasproces leiden tot ondersnijdingen in roestige gebieden aan de randen van de lasnaad. warmte beïnvloede zone binnen 24 uur.

Om nieuwe chroomoxiden te regenereren en roestvorming te voorkomen, moet het roestvast staal na het lassen worden gepolijst, gebeitst, geschuurd of geschrobd. Het is belangrijk om op te merken dat het schuurpapier en de borstel die gebruikt worden specifiek moeten zijn voor roestvast staal.

Austenitisch roestvast staal is van nature niet magnetisch. De verhoogde temperaturen tijdens het lassen kunnen echter de groei van korrels in de structuur veroorzaken, waardoor de scheurgevoeligheid na het lassen toeneemt.

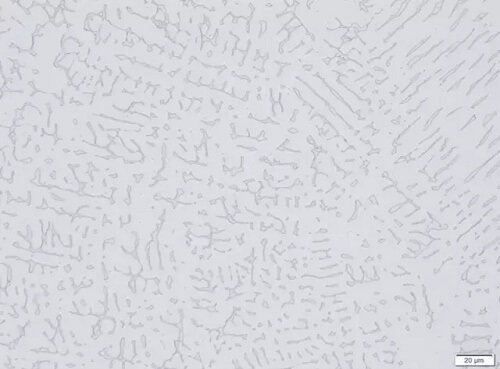

Om de gevoeligheid voor warmscheuren te verminderen, voegen fabrikanten van lasmateriaal ferrietvormende elementen toe aan het lasmateriaal (Afbeelding 4). De aanwezigheid van ferrietfase helpt de austenietkorrels te verfijnen, waardoor de scheurvastheid toeneemt.

Figuur 4 illustreert het gebruik van ferriet om warmscheuren in austenitische lasmaterialen te voorkomen. De meeste austenitische lasmaterialen bevatten een kleine hoeveelheid ferriet, zoals te zien is in de afbeelding van het 309L lastoevoegmateriaal, waar de ferrietfase (grijze gedeelte) verdeeld is over de austenietmatrix.

Austenitisch lasmetaal wordt niet aangetrokken door een magneet, maar er is een lichte zuigkracht voelbaar wanneer er een magneet bij wordt gehouden. Dit heeft er echter toe geleid dat sommige gebruikers ten onrechte denken dat het product verkeerd gelabeld is of dat het verkeerde lasmateriaal is gebruikt, vooral als het etiket op de verpakking ontbreekt.

De hoeveelheid ferriet in het verbruiksmateriaal is afhankelijk van de gebruikstemperatuur van de toepassing. Een te grote hoeveelheid ferriet kan bijvoorbeeld de taaiheid bij lage temperaturen verminderen. Dit is de reden waarom de ferrietnummer van type 308 lasmaterialen gebruikt voor LNG-pijpleidingen ligt tussen 3-6, terwijl het ferrietgetal van standaard 308 type lasmaterialen 8 is.

Concluderend: hoewel de verbruiksmaterialen vergelijkbaar lijken, kunnen kleine verschillen in samenstelling een aanzienlijke impact hebben.

Gewoonlijk is de structuur van duplex roestvast staal samengesteld uit ongeveer 50% austenietfase en 50% ferrietfase. De ferrietfase draagt bij aan een verbeterde sterkte en weerstand tegen spanningscorrosie, terwijl de austenietfase de taaiheid verbetert. De combinatie van deze twee fasen resulteert in nog betere prestaties voor duplex roestvast staal (figuur 5).

Het assortiment duplex roestvast staal is vrij breed, waarbij 2205 het meest voorkomende type is. 2205 bevat 22% chroom, 5% nikkel, 3% molybdeen en 0,15% stikstof.

Afbeelding 5 Duplex roestvast staal combineert de voordelen van ferriet en austeniet.

De afbeelding toont de tweefasige lasstructuur van de austenietfase (witte gedeelte) verdeeld in de ferrietmatrix. Een te grote hoeveelheid ferriet kan echter een uitdaging vormen bij het lassen van duplex roestvast staal, omdat de hitte van de boog ervoor kan zorgen dat atomen in de ferrietmatrix zich herschikken.

Om dit probleem aan te pakken, moeten lastoevoegmaterialen meer austenietvormende elementen bevatten, wat meestal een 24% hoger nikkelgehalte is dan het basismetaal. De gevulde draad die gebruikt wordt bij het lassen van 2205 roestvast staal bevat bijvoorbeeld 8,85% nikkel. Na het lassen is het ferrietgehalte in de las meestal tussen 25-55% (en kan zelfs hoger zijn).

Het is belangrijk op te merken dat de koelsnelheid na het lassen langzaam genoeg moet zijn om de vorming van austeniet mogelijk te maken, maar niet te langzaam, omdat dit kan leiden tot het neerslaan van intermetallische fase. Op dezelfde manier kan te snel afkoelen leiden tot overmatig ferriet in de warmte beïnvloede zone.

Volg voor de beste resultaten altijd de lasprocedure en het lassen materiaalselectie handleiding van de fabrikant.

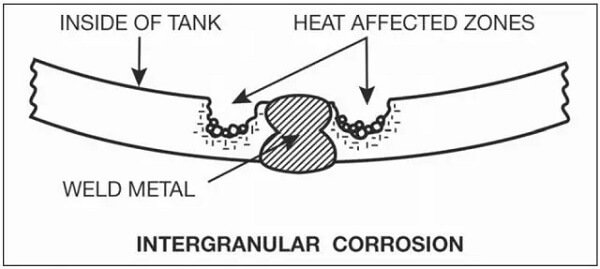

Bij temperaturen tussen 800-1600 °F, als het koolstofgehalte hoger is dan 0,02%, zal koolstof (C) diffunderen en migreren naar de austenietkorrelgrenzen en reageren met chroom (Cr) om chroomcarbiden te vormen.

Als te veel chroom wordt gebonden door koolstof, zal de corrosieweerstand afnemen, wat leidt tot interkristallijne corrosie als het wordt blootgesteld aan een corrosieve omgeving. Deze corrosie zal leiden tot erosie op de korrelgrenzen (Figuur 6).

Figuur 6 illustreert interkristallijne corrosie die optrad in de laswarmte aangetaste zone van een watertank gevuld met corrosief medium. Om de kans op carbidprecipitatie te verkleinen en de corrosiebestendigheid te verbeteren, kunnen koolstofarme of speciaal gelegeerde lasmaterialen worden gebruikt.

Om carbideprecipitatie onder controle te houden, wordt lasmateriaal met een laag koolstofgehalte gebruikt om ervoor te zorgen dat het koolstofgehalte in het lasmetaal zo laag mogelijk is, tot 0,04%. Daarnaast kan de toevoeging van Nb en Ti elementen ook koolstof fixeren, omdat deze elementen een hogere affiniteit voor koolstof hebben dan chroom. Type 347 lastoevoegmaterialen zijn speciaal voor dit doel ontworpen.

Om de juiste lassen van roestvrij staal materiaal is het belangrijk om informatie te verzamelen over de eindtoepassing van het laswerk. Dit omvat details over de gebruiksomgeving, zoals de bedrijfstemperatuur, de aanwezigheid van een corrosief medium, het gewenste niveau van corrosiebestendigheid en de verwachte levensduur.

Informatie over de vereiste mechanische eigenschappen onder bedrijfsomstandigheden, zoals sterkte, taaiheid, plasticiteit, en vermoeiingseigenschappenis ook belangrijk.

De meeste toonaangevende fabrikanten van lasmaterialen bieden handleidingen voor het selecteren van de materialen. Het wordt sterk aanbevolen om deze handleidingen te raadplegen of om de technische experts van de fabrikant te raadplegen voor hulp bij het kiezen van het juiste lasmateriaal. Zo weet je zeker dat het juiste materiaal wordt gekozen voor de specifieke toepassing en vereisten.