Hoe kunt u ervoor zorgen dat uw boutverbindingen zowel sterk als betrouwbaar zijn? In dit artikel wordt ingegaan op praktische technieken om de sterkte van bouten te verbeteren, waarbij cruciale aspecten zoals lastverdeling, spanningsreductie en productieverbeteringen aan bod komen. Door deze methoden te begrijpen en toe te passen, kunt u de duurzaamheid en prestaties van uw boutverbindingen aanzienlijk verbeteren. Lees verder voor deskundige tips om de sterkte van uw boutverbindingen te maximaliseren.

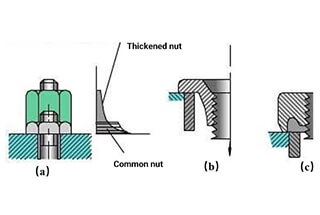

Wanneer de standaardmoer wordt gebruikt, is de verdeling van de axiale belasting niet consistent.

Zoals geïllustreerd in Figuur 1(a) is de belasting op de eerste schroefdraad het hoogst op het draagvlak van de moer en neemt daarna af.

Theoretische analyse en experimenten hebben aangetoond dat hoe meer draaiingen er zijn, hoe groter de ongelijkmatige verdeling van de belasting wordt. Na de 8e tot 10e omwenteling is de schroefdraad vrijwel vrij van belasting.

Het resultaat is dat een dikkere moer met meer slagen de sterkte van de verbinding niet verbetert.

Als de spanmoer in afbeelding 1(b) wordt gebruikt, ondergaan het conische montagedeel van de moer en de boutstang trekvervorming, waardoor het verschil in schroefmoment tussen de moer en de boutstang wordt verkleind en de verdeling van de belasting consistenter wordt.

Fig. 1 (c) toont een ringgroefmoer, waarvan de functie vergelijkbaar is met die van een montagemoer.

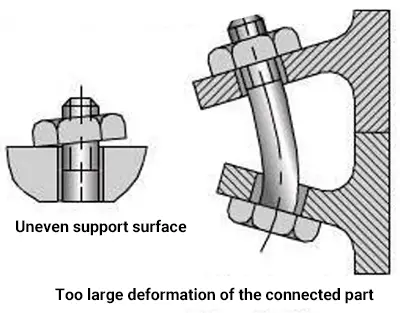

Als gevolg van slecht ontwerp, slechte productie of slechte installatiemethoden kunnen bouten extra buigspanning ondervinden (zie figuur 2), wat hun werking aanzienlijk beïnvloedt. vermoeiingssterkte en moet worden vermeden.

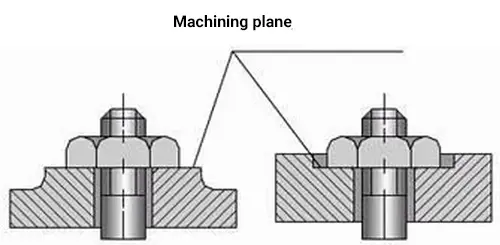

Bijvoorbeeld, bij het installeren van bouten op ruwe oppervlakken zoals gietstukken of smeedstukken, worden vaak structuren zoals nokken of verzonken zittingen gebruikt om vlakke lageroppervlakken te creëren na het zagen (zoals geïllustreerd in Figuur 3).

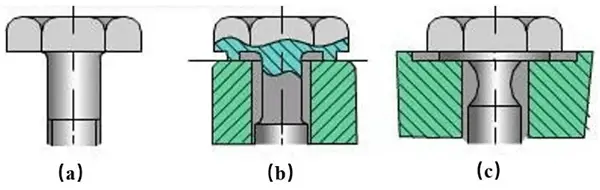

De wortel van de schroefdraad en de verbinding tussen de boutkop en de stang zijn spanningsconcentratiepunten die vatbaar zijn voor breuk.

De spanningsconcentratie bij de schroefdraadwortel heeft een grote invloed op de vermoeiingssterkte van de bout.

De spanningsconcentratie kan worden verminderd door de afrondingsstraal bij de schroefdraadwortel te vergroten, een afronding toe te voegen in het overgangsgebied van de boutkop (zie figuur 4(a)) of een ontlastgroef te snijden (zie figuren 4(b) en 4(c)).

Wanneer de maximale spanning in een bout constant blijft, is de spanningsamplitude kleiner naarmate de vermoeiingssterkte hoger is.

Bij dezelfde werklast en restvoorspanning kan het verminderen van de stijfheid van de bout of het vergroten van de stijfheid van de verbonden onderdelen de spanningsamplitude verminderen (zie figuur 5), maar daarvoor moet de voorspanning worden verhoogd.

Manieren om de stijfheid van de bout te verminderen zijn onder andere: de lengte van de bout voldoende verlengen, de diameter van de bout gedeeltelijk verkleinen of een holle structuur creëren, zoals een flexibele bout.

Een elastische component (zoals afgebeeld in Figuur 6) die onder de moer is geïnstalleerd kan ook dienen als een flexibele bout.

Een flexibele bout kan sterk vervormen, absorbeert veel energie en is zeer geschikt om schokken en trillingen op te vangen.

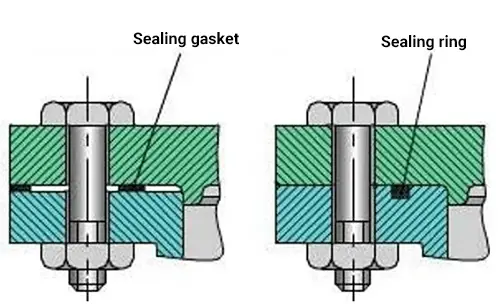

Om de stijfheid van het aangesloten systeem te verbeteren, wordt het gebruik van een pakking met een lage stijfheid afgeraden. In plaats daarvan verdient het de voorkeur om een afdichtingsring te gebruiken voor de afdichtingsverbinding zoals afgebeeld in Figuur 7.

Het productieproces heeft een grote invloed op de vermoeiingssterkte van bouten, vooral voor hoogsterkte stalen bouten.

Wanneer de schroefdraad wordt gewalst, resulteert het effect van koudeharding in restdrukspanning in de oppervlaktelaag, wordt de metaalstructuur geoptimaliseerd en is de vermoeiingssterkte van de bout beter dan bij draaien.

Methoden zoals carbonitreren, nitreren en afschieten peening kan de vermoeiingssterkte van bouten verbeteren.